CO2腐蚀环境中复合套管的设计方法及其应用

杨海东

(中海油能源发展股份有限公司工程技术湛江分公司,湛江 524057)

CO2是油气井产出物中重要的腐蚀介质,对油套管腐蚀破坏力较大,是钻完井作业中套管选材的关键因素。油气井套管选材涉及建井成本和安全生产,在油气田套管防腐蚀方案设计过程中,为了便于设计人员操作,形成了行业和企业的选材规范和选材图版(Q/HS 14015-2018 《海上油气井油管和套管防腐设计指南》)。在选材图版的适用范围内,通过储层CO2分压和温度即可快速确定选材,而在油气井生产过程中,井底至井口CO2分压和温度是两个动态变化值,以储层最高CO2分压和温度作为全井套管选材依据的选材方法偏于保守,这样的选材方法安全系数较高,但造成了不必要的成本浪费[1]。

为合理降低套管成本,笔者提出复合材料套管精细化选材方法,该方法主要原理是基于全井筒温压剖面对全井筒腐蚀程度进行分析,对腐蚀强度弱的井段使用低级别防腐蚀材料,从而实现对全井筒套管选材的精细化设计和降低建井成本。需要说明的是,H2S腐蚀机理较复杂,该方法在CO2和H2S共存环境中不完全适用。

1 CO2腐蚀机理

CO2腐蚀概念于1925年第一次被美国石油学会所采用,CO2气体较易溶于水,干燥的CO2气体没有腐蚀性,其在溶于水的情况下会引起油套管的全面腐蚀和严重的局部腐蚀,导致管材的早期失效,不仅给油气田造成巨大的经济损失,还会带来严重的社会后果。CO2腐蚀的本质主要是油气井产出物中的CO2遇水生成碳酸而引起金属的电化学反应,其腐蚀程度与生产状况、井筒温度、CO2分压等多因素相关。同时,CO2腐蚀属于去氢极化腐蚀,比相同pH的强酸腐蚀更严重,CO2腐蚀破坏形式分为全面腐蚀和局部腐蚀,海上油气田主要使用合金钢来解决CO2腐蚀破坏[2-4]。

(1) 全面腐蚀 CO2的全面腐蚀主要发生在低温条件下,CO2腐蚀具有温度敏感性,一般认为在60℃以下主要发生均匀腐蚀,在60~110 ℃均匀腐蚀达到高峰且局部腐蚀严重,在150 ℃以上腐蚀速率显著减小[5-6]。均匀腐蚀其性质为电化学腐蚀,CO2全面腐蚀过程总体的反应化学式见式(1)。

(1)

国内外对于CO2全面腐蚀的研究成果较多,学者们对实验室条件下的腐蚀规律进行了总结,拟合形成长期和短期的腐蚀速率预测模型和计算公式(见图1),并针对不同材质油套管的腐蚀速率建立了成熟的预测方法。在海洋石油钻完井专业油套管选材设计中,海洋石油企业规范推荐使用基于De.Warrd模型的腐蚀速率预测方法来评估油套管腐的蚀速率及腐蚀裕量[7-8]。

图1 不同条件下腐蚀速率预测模型的拟合结果

(2) 局部腐蚀 CO2局部腐蚀主要有3种表现形式:点蚀、台地侵蚀和流动诱使局部腐蚀。CO2腐蚀管材失效经常是点蚀等局部腐蚀造成的,但目前对局部腐蚀产生的机理还缺乏深入的研究,对于钢材的CO2点蚀敏感性,主要通过模拟试验辅助分析。

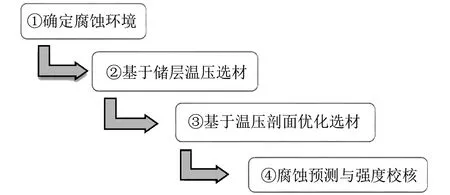

2 复合套管设计方法

复合套管设计方法流程见图2。该方法遵守海洋石油行业规范,以中海油企标选材图版为基础,结合井的采油数据,对全井筒轴向的温度及CO2分压变化规律进行分析。将全井筒温度及CO2分压作为选材基础,对于腐蚀强度弱的井段,推荐使用低防腐蚀级别管材,并对管材的腐蚀速率进行评估和对腐蚀后的管材进行强度校核。

图2 复合套管设计方法流程

以南海西部涠洲某油田A4采油井9-5/8″复合套管设计及应用情况进行论述。A4井为2016年实施的一口采油井,9-5/8″套管为生产套管,储层斜深为3 500 m,地层孔隙压力为32 MPa,通过原油高压物性分析得出油藏饱和压力为24.53 MPa,通过气组分分析得出该井CO2含量为3.34%,不含H2S,设计生产年限为5 a。

2.1 腐蚀环境分析

CO2腐蚀程度主要受CO2分压、温度、流速、Cl-含量和油水比等因素影响,其中CO2分压是影响腐蚀的主要因素,储层腐蚀环境如表1所示。

表1 A4井储层腐蚀环境数据

根据企业规范对腐蚀进行判定。

(1) 在CO2腐蚀环境中,当温度低于60 ℃时,不能形成保护性腐蚀产物膜;当温度为60~150 ℃时,腐蚀产物厚而松,易发生点蚀;当温度高于150 ℃时,腐蚀产物细密,腐蚀有所减缓。

(2) 在CO2腐蚀环境中,当CO2分压超过0.21 MPa时,会发生腐蚀;当分压为0.02~0.21 MPa时,可能发生腐蚀 ;当分压小于0.02 MPa时,可视为无腐蚀。

根据判定原则,A4井储层CO2分压为0.82 MPa,储层温度为127 ℃,需要进行套管防腐蚀选材,且存在点蚀风险。

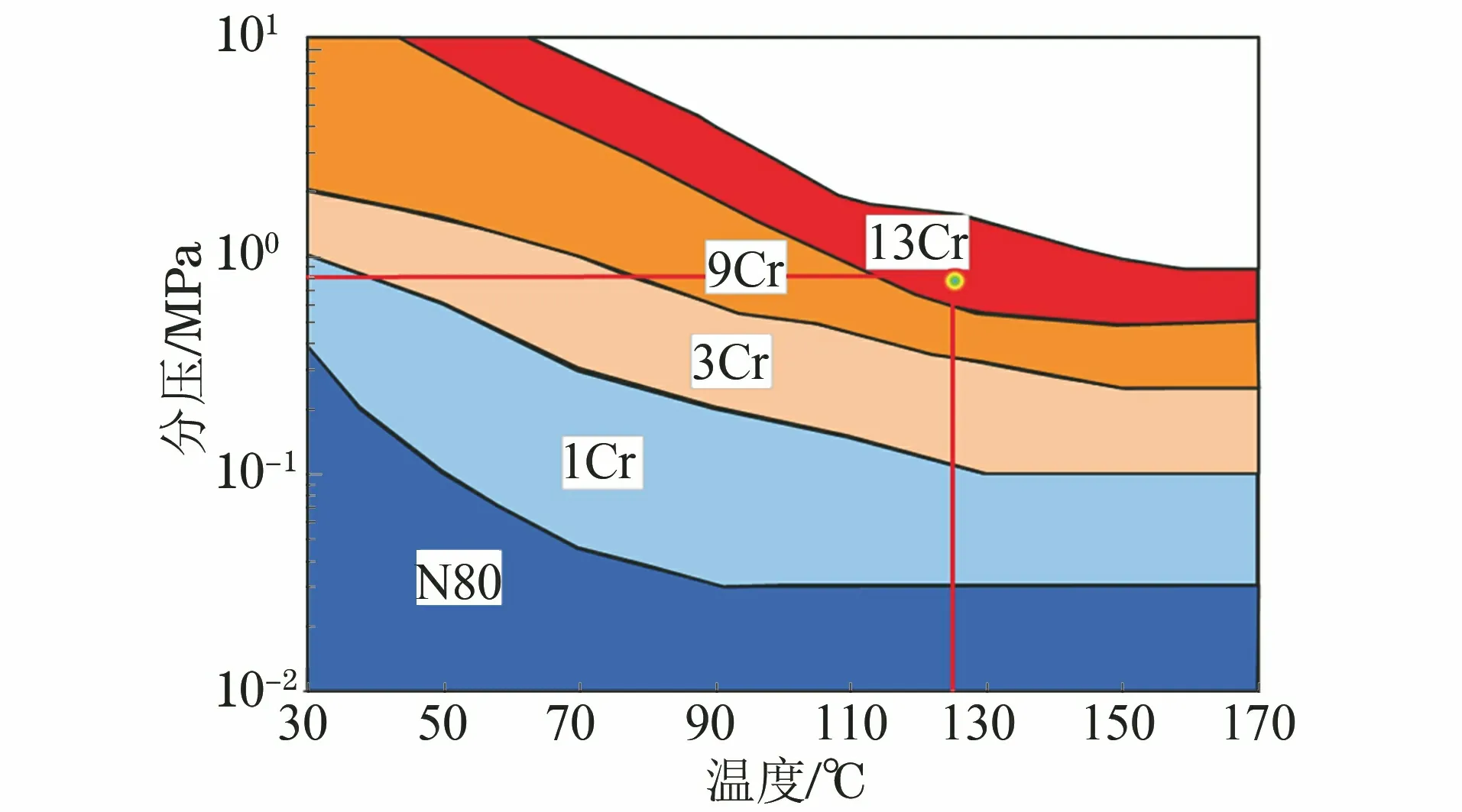

2.2 基于储层温压选材

首先,按照传统基于储层温度和CO2分压条件进行9-5/8″套管选材,A4井满足地层水氯离子含量小于25 000 mg·L-1、井流物液相流速小于2.0 m·s-1和溶液中性的条件,适用于中海油企标套管选材图版。如图3所示,根据A4井储层位置的CO2分压和温度数据,对照企业规范及推荐的选材图版,得出A4井9-5/8″套管需使用13Cr钢。

图3 基于储层温度和CO2分压的A4井9-5/8″套管选材

2.3 基于温压剖面优化选材

按照传统的基于储层温压环境的选材方法,A4井全井9-5/8″套管均需使用13Cr钢进行防腐蚀。为合理降低套管费用,按照基于井筒温压剖面的选材方法对9-5/8″套管方案进行优化。

2.3.1 温压剖面模拟

A4井设计生产年限为5 a,利用Well FLO软件对采油工况建模,分析生产期间储层至井口CO2分压和温度的变化规律,得出生产期间井筒的温压剖面。CO2分压计算公式如式(2)所示,由于生产期间井筒温压系统处于动态变化过程,计算CO2分压时遵循以下原则:(1) 当井筒流压大于饱和压力时,井筒压力取饱和压力;(2) 当井筒流压低于饱和压力时,井流物已经脱气,井筒压力取井筒流压。

(2)

式中:PCO2为CO2分压(MPa);P为井筒压力(MPa);XCO2为CO2摩尔数(mol);X为气体或井流物摩尔数(mol)。

A4井全井筒CO2分压和温度剖面如图4所示。

图4 A4井全井筒CO2分压和温度剖面

2.3.2 温压剖面与选材图版拟合

为便于设计人员利用井筒温压剖面实现油套管的选材设计,研发了CO2腐蚀条件下基于全井筒温压剖面油套管选材设计(以下简称Casing-Sel)软件。该软件基于中海油企业规范选材图版,将图版中不同材料分界线的公式与温压剖面相拟合,利用pascal语言编程重建选材图版,只需将全井筒CO2分压和温度剖面数据以EXCEL表格方式导入软件即可快速完成计算,并给出推荐的套管防腐蚀材料。

如图5所示,利用Casing-Sel软件模拟,推荐的A4井9-5/8″套管防腐蚀方案如下。

图5 基于全井筒温压剖面的复合套管选材设计结果

(1) 管道内径为1 350~3 500 m的井段:需使用Cr含量大于9%的材料进行防腐蚀,考虑套管采购成本及南海西部钻井作业经验,推荐使用13Cr钢。

(2) 管道内径为在1 350 m以上的井段:使用3Cr钢可满足防腐蚀需求,推荐使用3Cr钢,3Cr钢与9Cr钢分界点温度为85 ℃、CO2分压为0.66 MPa。

2.4 腐蚀预测

优化后的选材方案为使用3Cr钢+13Cr钢复合套管,根据腐蚀环境对复合套管腐蚀进行预测评估。

2.4.1 局部腐蚀风险

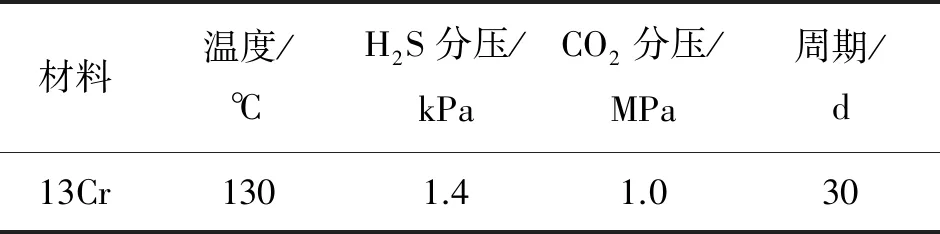

腐蚀产物膜的稳定性是决定不锈钢耐蚀性的重要因素,短期内测试的腐蚀速率非常低,腐蚀后期的腐蚀质量损失几乎不会增加。主要测试13Cr钢是否发生点蚀,均匀腐蚀产物膜厚度损失不会引起13Cr钢套管的强度失效。由于缺少CO2点蚀的预测规则,通过挂片法对13Cr钢的局部腐蚀风险进行评估,试验条件如表2所示。

表2 挂片法模拟腐蚀试验条件

通过失重法计算试样的均匀腐蚀速率,由30 d腐蚀试验结果可知,在模拟腐蚀试验环境中13Cr钢的腐蚀速率为0.003 mm·a-1。从宏观照片可以看出,酸洗后试样表面较为光滑,未见孔径较小、深度较深的蚀孔。在激光共聚焦显微镜下观察试样的局部腐蚀情况,如图6所示,试样表面不同区域的高度基本一致,腐蚀主要类型为均匀腐蚀。根据试验结果预测A4井13Cr钢套管发生点蚀的风险较低[9-11]。

图6 挂片法模拟腐蚀试验后试样表面的激光共聚焦图

2.4.2 均匀腐蚀风险

3Cr钢套管主要用在低温井段,需要对其均匀腐蚀进行评估。均匀腐蚀速率预测采用De.Warrd模型,计算公式见式(3)和(4)。

2.814 6lg(PCO2)+6.947 9(7-pHCO2)

(3)

(4)

式中:PCO2为CO2分压,MPa;pHCO2为某 CO2分压下CO2溶解于纯水的pH;T为温度,℃;R为短期腐蚀速率,mm·a-1;Ryear为长期腐蚀速率,mm·a-1。

腐蚀速率计算公式复杂,为便于设计人员操作,研发了基于De.Warrd模型的油套管腐蚀速率预测(以下简称Casing-Corrosion)软件,只需设定温度、CO2分压及开发年限,即可快速计算出短期腐蚀速率、长期腐蚀速率及腐蚀裕量。腐蚀速率的大小直接取决于腐蚀环境条件,为提高安全系数,分别选取储层位置和3Cr钢套管设计下入低深位置(1 350 m)的温度和CO2分压进行腐蚀速率计算,利用Casing-Corrosion软件计算A4井3Cr钢套管的均匀腐蚀速率,如表3所示。

表3 3Cr钢套管均匀腐蚀速率预测结果

2.4.3 电偶腐蚀风险

3Cr钢和13Cr钢复合套管材料不同,其在井下环境中发生电偶腐蚀的3个必要条件包括[12]:(1) 电位差,拥有两种不同电偶序的金属;(2) 电子通道,两种金属存在直接接触;(3) 存在电解质溶液覆盖或浸没套管。一旦发生电偶腐蚀,3Cr钢套管作为阳极将会加速腐蚀。

参考美国腐蚀工程师协会相关文献中的研究成果[13],在30℃流动海水、O2浓度2×10-2μg/mL的试验环境中,测得3Cr钢与13Cr钢套管电位差约为50 mV,电位差较小;同时,A4井3Cr钢与13Cr钢套管的长度均达到上千米,避免了大阴极、小阳极的面积比组合,预测A4井复合套管发生电偶腐蚀的倾向较低。

考虑电偶腐蚀受多种因素影响,相同偶接在不同电解质环境中的腐蚀电位存在一定的差异,为进一步控制电偶腐蚀风险,在3Cr钢套管与13Cr钢套管的偶接实际应用中,主要采取两种可操作性较强的控制措施。

(1) 改变电解质环境 优化完井管柱设计,将上部封隔器下移至1 400 m,3Cr钢套管与13Cr钢套管的偶接点在封隔器以上,偶接点位置处于空气环境中,相比电解质浸没环境,可有效降低电偶腐蚀导致管材失效的风险,同时也有利于降低CO2对于3Cr套管的腐蚀强度。

(2) 改变电子通道 两种套管通过螺纹连接,常规螺纹连接使用丝扣油提高润滑性及密封,而偶接点改用具有绝缘性的高强度树脂丝扣胶,在一定程度上改变接触类型,有助于降低电偶腐蚀的发生概率。

2.5 强度校核

根据Casing-Corrosion软件计算出3Cr钢套管在寿命期限内的最大腐蚀裕量,对腐蚀后的套管进行强度校核。套管强度校核使用LandMark软件的StressCheck模块,计算结果如表4所示,套管规格为9-5/8″3Cr-L8047 ppf,安全系数满足规范要求。

表4 考虑腐蚀裕量的9-5/8″套管的强度校核结果

2.6 应用效果

通过腐蚀速率预测及强度校核,提高了基于井筒分压剖面的复合套管设计方法的安全性,在南海西部油田得到了普遍应用。从区域内油田修井和弃井情况来看,使用复合套管的井,管柱起出后未发生严重腐蚀及管材失效情况。

如表5所示,基于井筒分压剖面的复合套管设计方法的降本效果显著,以A4井9-5/8″套管选材设计方案为例,使用3Cr钢+13Cr钢复合套管较全部使用13Cr钢套管预计节省费用达151万元,费用降低25%。

表5 复合套管降本效果对比

3 结论及建议

(1) 在CO2腐蚀条件下,管材失效经常是点蚀等局部腐蚀造成,局部腐蚀是复合套管设计方法的主要风险之一,建议对高腐蚀风险井开展局部腐蚀试验,评估管材腐蚀失效的风险,提高设计安全系数。

(2) 对于复合套管的偶接点,高腐蚀风险井可综合考虑全井筒CO2分压剖面和完井生产封隔器下入深度,以较浅的深度作为偶接点。

(3) 基于井筒分压剖面的复合套管设计方案是油气田开发中一种安全、经济、可操作性强的设计方案,建议对使用该方案的井套管腐蚀情况进行长期监测评估,为该方法的持续优化提供指导。