动态直流杂散电流干扰下试片断电法影响因素

覃慧敏,张 涛,杜艳霞,车 琨,路民旭

(1.北京科技大学新材料技术研究院,北京 100083;2.北京市燃气集团有限责任公司,北京 100035)

随着交通运输和能源行业的飞速发展,埋地金属管道与轨道交通地铁线路平行或交叉铺设的情况越来越多,由此引起的埋地管道动态直流杂散电流干扰问题日益突出。由于运行期间列车在轨道上的位置不断变化,轨道交通系统产生的直流杂散电流具有动态波动性[1],电流的方向和大小随机变化,使埋地管道涂层缺陷处的裸露金属表面交替产生阴阳极极化,这反映在管地电位的测量结果上,主要表现为电位的动态正负波动[2-6]。对于动态直流杂散电流干扰下的埋地管道,采用常规的电流同步通断法无法消除土壤介质中杂散电流的影响,通常采用试片断电法来测量埋地管道的极化电位,从而评估管道的阴极保护效果或者干扰的严重程度。试片断电法的原理是通过测量与管道连接的试片在与管道断开瞬间的电位来近似得到与试片相同面积漏点处管道的极化状态,可以在不断开管道与外加电源连接的同时,较容易消除IR降的阴极保护电位测量方法[7]。

目前,大多数关于试片断电法的研究都集中在试片面积大小、形状、断电延迟时间的选择,以及试片瞬时断电电位与管道真实极化电位之间的差异上。根据相关行业标准,试片的形状可以设计为圆环形、圆柱形、圆盘形以及方盘形[8]。然而,对于在何种条件下选取什么形状的试片仍然没有一个统一的标准。NEKOKSA[9]认为圆柱形试片会从各个方向吸收阴保电流,这就导致探头所处的电场环境与实际埋地管道涂层破损点附近电场有较大差异,而将平板式试片镶嵌到探头的几何中心更有利于模拟实际情况中的管道漏点。RIEMER和ORAZEM[10]通过数学建模探索了极化探头在评估管道涂层破损点极化水平时试片面积的合理选择,结果证实了试片面积大于管道最大破损点是最保守的选择,但试片面积究竟要比最大破损点面积大多少并没有量化,而且试片面积太大会使阴保电流流失,使周边管道欠保护。张丰等[11]研究表明,当试片面积不太大时,试片断电法测量的断电电位将负于恒电位仪瞬时同步断电法测量的断电电位;当试片面积增大到一定程度时,采用试片断电法测量的断电电位将正于采用恒电位仪瞬时同步断电法测量的断电电位。徐华天等[12]研究了流经不同面积漏点的阴极保护电流密度比与直径比的关系,并根据极化曲线推算极化探头电位与管道真实电位的关系,校正极化测试探头测量电位与管道真实电位之间的差异。黄腾飞[13]研究表明,在检查片与管道断开50 ms后进行电位采集所得到的数据比较准确。秦莺等[14]研究认为,试片与管道断开500 ms后进行断电电位采集,利用多次重复测试求平均值的方法,获得更加接近管道实际对地电位的极化电位。姜有文等[7]利用电化学双电层模型研究试片断电后电位的衰减规律,建议试片断电法采用的断电延迟读数时间应根据具体的环境而定。

近年来使用试片来测量埋地管道管地电位的方法开始得到认可并逐步得到应用。目前现行的国家阴极保护标准GB/T 21246-2007《埋地钢质管道阴极保护参数测量方法》也明确指出,在存在杂散电流干扰的区域,需要采用极化探头或试片断电法对阴极保护效果及干扰程度进行评判。尽管标准中提出了极化探头或试片断电法的测试方法,但对于具体的测试要求,如探头或试片埋设时间、断电延迟时间、埋设位置等都没有明确规定,而经现场测试发现,这些因素会直接影响测试结果。如何选择测试参数才能保证极化电位测量结果的准确性,是目前困扰动态直流杂散电流干扰下阴极保护有效性评价的难题。随着国内城市轨道交通的大规模建设,动态直流干扰问题将日益严重,准确评估动态直流干扰程度及阴极保护有效性已成为实际生产的迫切需求。

1 试验

1.1 埋设时间影响测试

试片材料为X70管线钢,将其加工成长度为5 mm,直径分别为8,11.3,28.8,35.7 mm的圆柱形试样,用SiC砂纸将其表面进行逐级打磨后,用丙酮和无水乙醇依次进行除油,然后用去离子水冲洗后吹干。将试样与铜导线进行电连接,并用环氧树脂密封,留出—个圆形表面作为工作面,裸露面积分别为0.5,1,6.5,10 cm2。

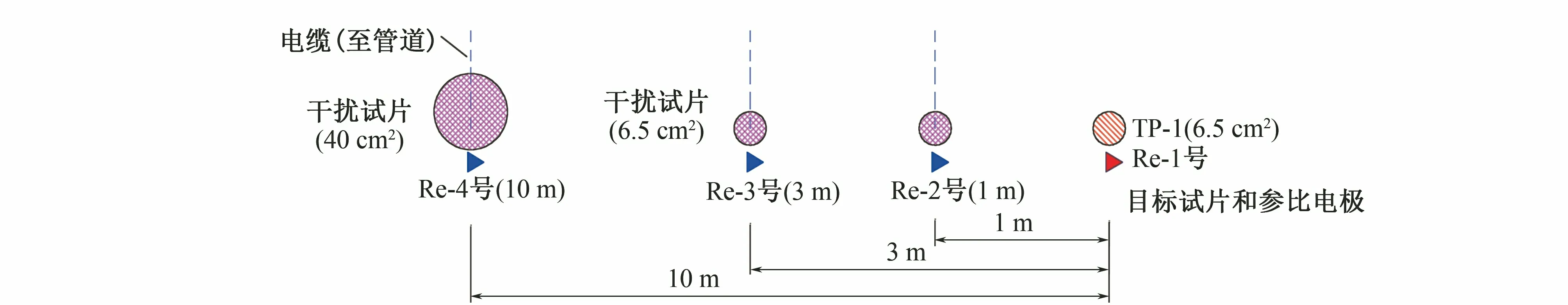

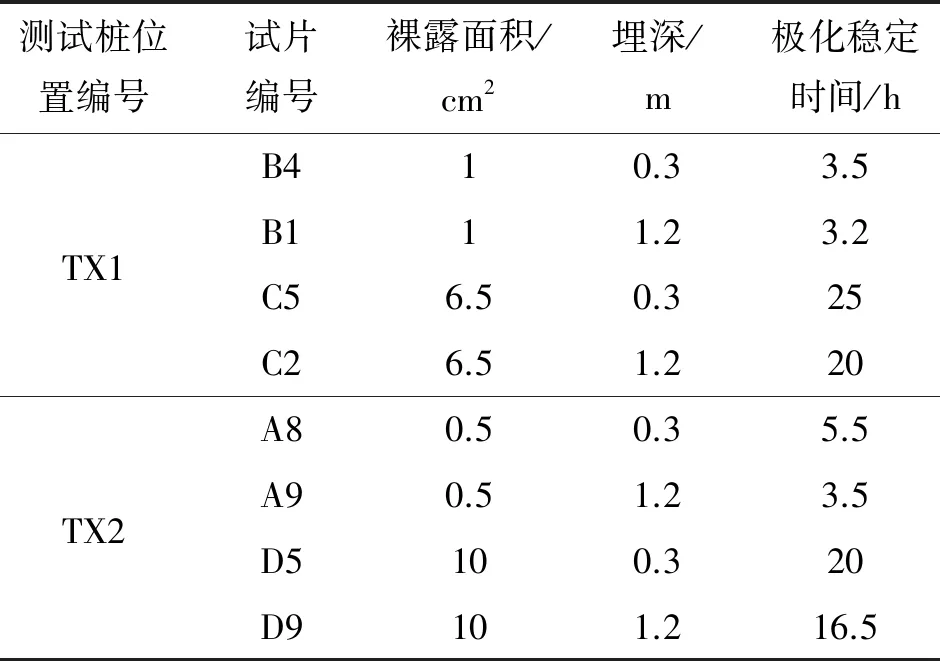

在重庆某条受到动态杂散电流干扰的埋地管道上,选取两处测试桩(TX1号和TX2号)进行现场试验。开挖探坑后,分别在探坑底部(坑深1.2 m)和距离地面0.3 m处埋设不同裸露面积的试片。每处探坑包含16个试片,每种裸露面积的试片均设置2个平行试样。试片安装位置靠近参比测试土壤管,PVC管口尽量靠近试片的裸露面,但不应影响阴极保护或杂散电流的流动。所有试片的电缆独立引线至测试桩的接线排,电缆两端设置相关试片的标签。整体设计如图1所示。

图1 现场埋片整体设计示意

试片安装完成后,使用铜/硫酸铜便携式参比电极(CSE)和数字数据记录仪A(内置通断功能),对试片的通电电位和断电电位进行长时间的监测。文中电位均相对于CSE。数字数据记录仪A通断周期为断电1 s/通电20 s,断电延迟时间为150 ms。通过测量试片埋设后的断电电位随时间的变化,探索试片埋设深度和裸露面积对试片达到稳定极化状态所需时间的影响。

1.2 断电延时时间影响测试

在试片极化稳定之后,使用数字数据记录仪B以不同的采样频率(10,30,100,500 ms/次和1,2,3,5,8 s/次)测量试片的通断电电位。当采样频率为10 ms/次~1 s/次时,断路器的通断周期设置为断电5 s/通电1 min;当采样频率设置为2~8 s/次时,通断周期设置为断电20 s/通电2 min。通过对比不同采样频率下的断电电位变化,探索试片断电后合理的延迟读数时间。

1.3 埋设深度影响测试

在试片极化稳定之后,对具有相同裸露面积、不同埋深的试片进行24 h通断电电位监测。通断周期设置为断电1 s/通电20 s,断电延迟时间为150 ms。

1.4 外部干扰电场影响测试

为了研究瞬时断电电位测量过程中试片或参比电极周围外部干扰电场的影响,在TX1号测试桩附近进行了两组试验。在第一组试验中,临时埋设1个裸露面积为6.5 cm2的目标试片(标记为TP-1号)和1个近参比电极(靠近试片1 cm,标记为Re-1号),以及2个裸露面积分别为1 cm2和40 cm2的干扰试片(标记为IP-1号和IP-2号)。目标试片和干扰试片之间的距离为0.1 m,整体设计安装如图2所示。目标试片不与管道电连接,模拟试片在通断电周期处于断电状态。干扰试片通过测试桩与管道进行电连接,提供外部干扰电场。通过测试干扰试片与管道电连接前后目标试片对地电位的变化,研究外部干扰电场对试片断电电位的影响。

图2 试片周围外部干扰电场影响测试整体设计安装示意

在第二组试验中,临时埋设1个裸露面积为6.5 cm2的目标试片(标记为TP-2号),4个参比电极与目标试片的距离分别为0.01(近参比),1,3,10 m(分别标记为Re-1,Re-2,Re-3,Re-4),远参比电极附近各埋设1个干扰试片(裸露面积为6.5 cm2或40 cm2,分别标记为IP-3号、IP-4号和IP-5号)。总体设计安装如图3所示。目标试片不与管道电连接,模拟试片在通断电周期处于断电状态。干扰试片通过测试桩与管道进行电连接,提供外部干扰电场。同样通过测试干扰试片与管道电连接前后目标试片对地电位的变化,研究外部干扰电场对试片断电电位的影响。

图3 参比电极周围外部干扰电场影响测试整体设计安装示意

1.5 参比电极位置影响测试

在TX1号开挖探坑处选取1个试片,其余试片不与管道连接,利用多个数字数据记录仪同步测量同一试片相对不同位置参比电极的断电电位。如图4所示,参比电极与目标试片的距离分别为0.1(近参比),0.3,1,1.2,10 m(分别标记为Re-1,Re-2,Re-3,Re-4,Re-5,Re-6)。测试前,对不同的参比电极进行了校准,以确保测试误差小于5 mV。

图4 参比电极位置影响测试整体设计安装示意

2 结果与讨论

2.1 埋设时间影响测试结果

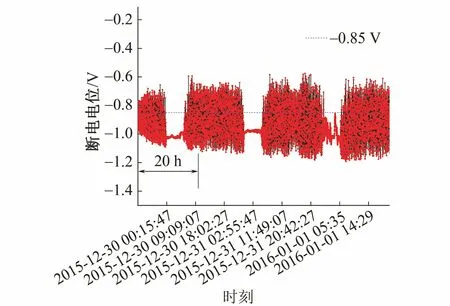

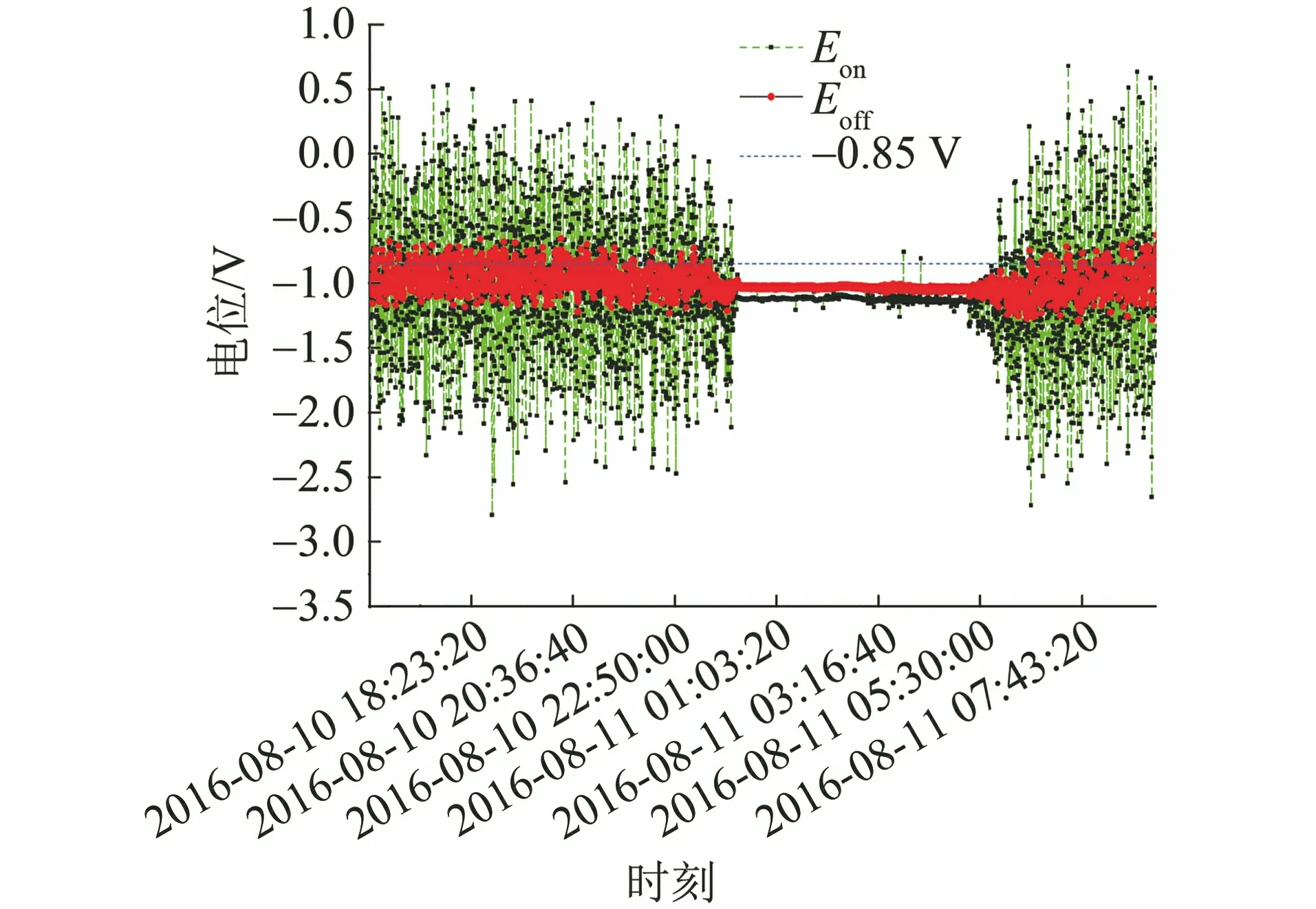

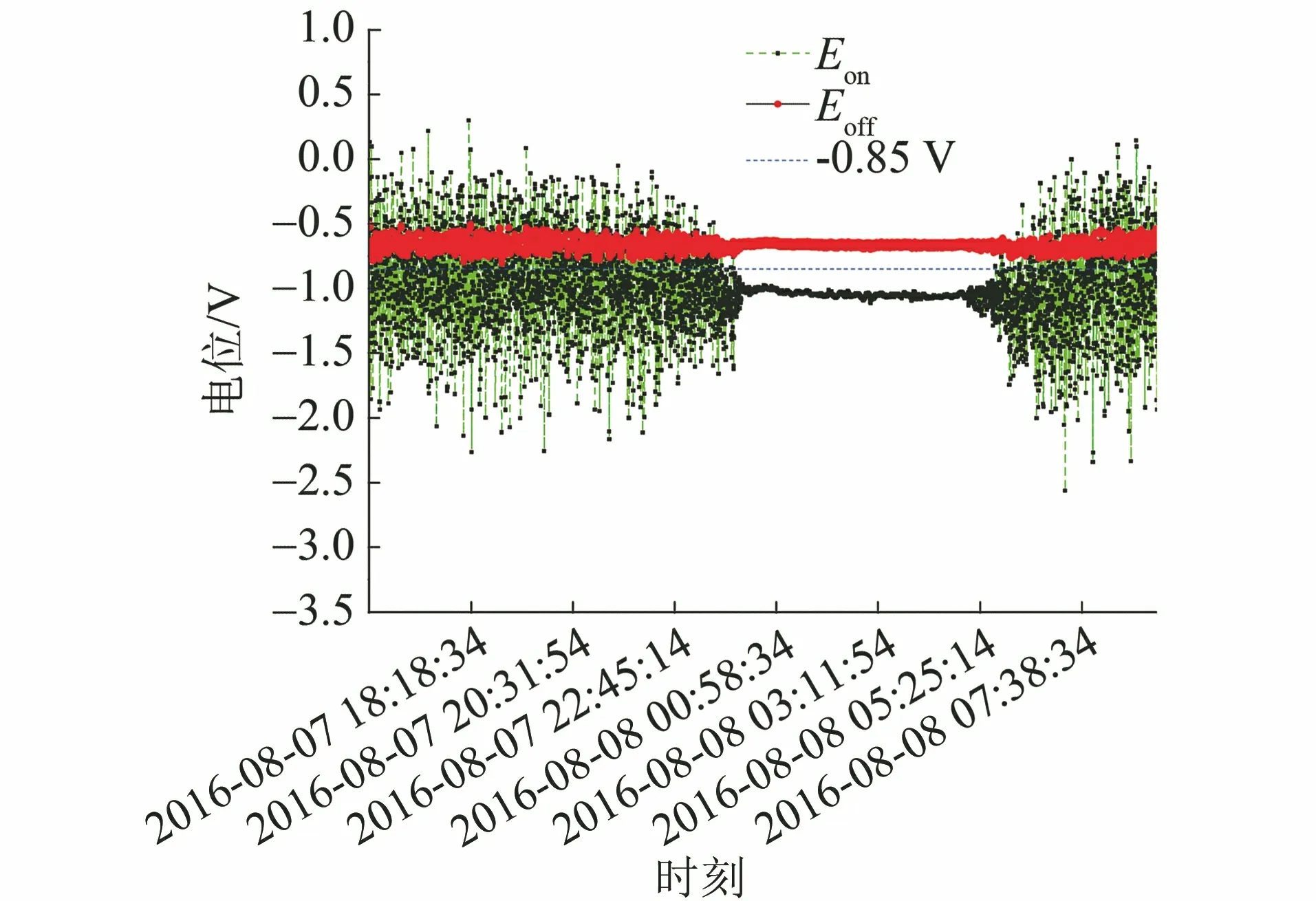

如图5和图6所示:在直流杂散电流干扰下,瞬时断电电位呈现上下波动的趋势;随着埋设时间的延长,断电电位的负向最大值逐渐负移并最终趋于稳定。因此,在试片瞬时断电电位的采集过程中,需要考虑试片达到稳定极化所需要的时间。由断电电位的监测结果可知,极化稳定时间定义为从试片埋设完成时至断电电位负向最大值达到稳定时所需的时间,如图5和图6中的标识所示。

图5 TX1号处试片B1(1 cm2,1.2 m埋深)的瞬时断电电位监测结果

图6 TX2号处试片D5(10 cm2, 0.3 m埋深)的瞬时断电电位监测结果

如表1所示,在同一个开挖探坑中,考察相同埋设深度、不同裸露面积试片的极化稳定时间,即对比B4和C5(浅埋),B1和C2(深埋),A8和D5(浅埋),或A9和D9(深埋),可以看出试片裸露面积越大,极化达到稳定状态所需要的时间越长。此外,在同一个开挖探坑中,考虑相同面积、不同埋设深度试片的极化稳定时间,即对比B4(浅埋)和B1(深埋),C5(浅埋)和C2(深埋),A8(浅埋)和A9(深埋),或者D5(浅埋)和D9(深埋),可以看出,浅埋的试片其极化达到稳定状态所需要的时间比深埋方式的长。

表1 不同试片极化稳定时间测试结果

对比不同开挖探坑中,相同埋设深度、不同面积试片的极化稳定时间可以看出,不同土壤环境中,试片裸露面积与极化稳定时间不一定成比例。

2.2 断电延迟时间影响测试结果

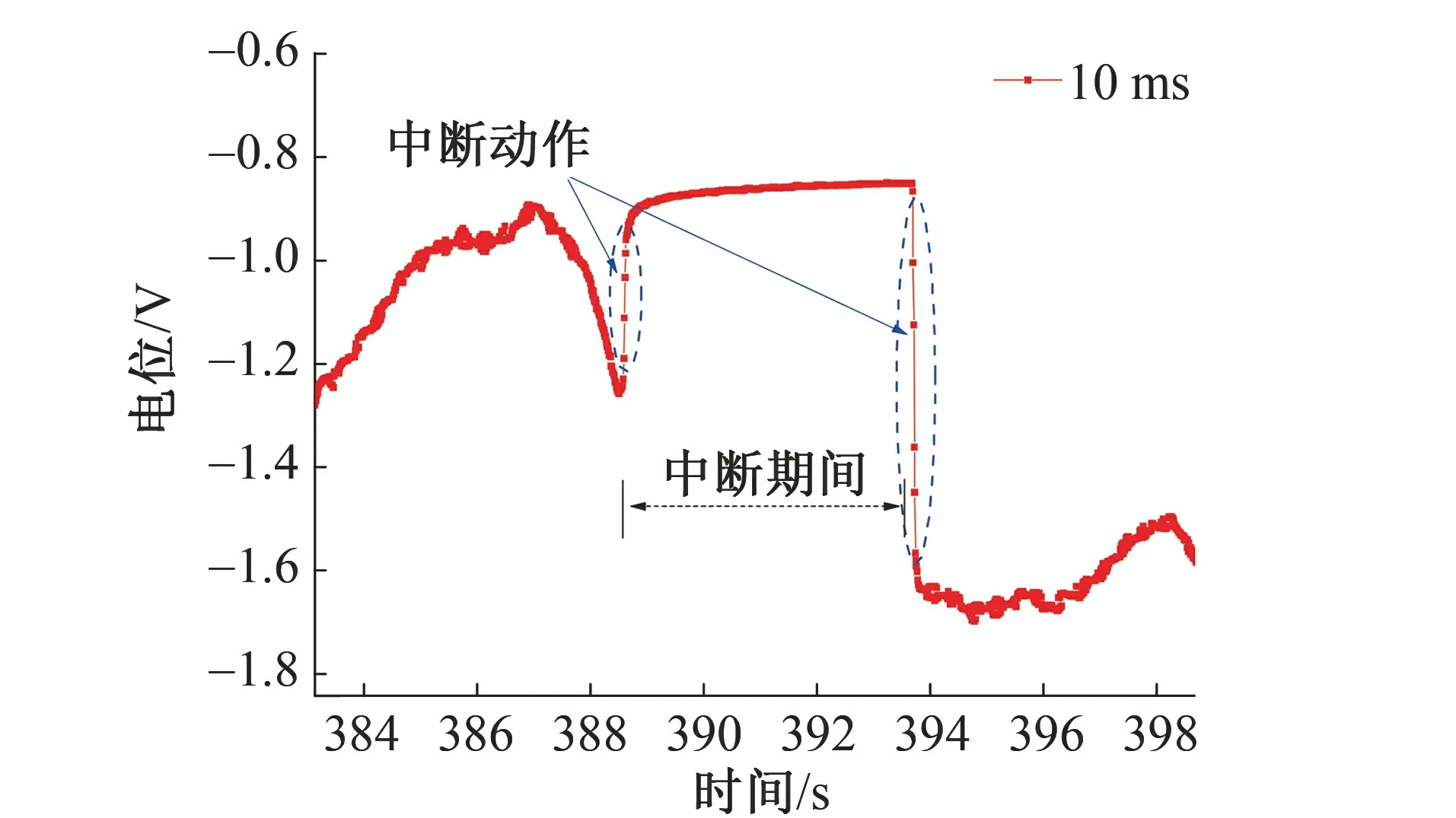

由图7可见,即使在相对较高的采样频率(10 ms/次)下,断电电位在整个通断周期内也没有出现电位冲击峰。需要注意的是,对于大部分数字数据记录仪或中断器,根据内部电子元件(由晶闸管、金氧半场效晶体管或继电器等组成)的工作原理,电子电路的中断动作无法在无限接近于0的短时间内瞬间完成,电路完全中断或导通的响应时间可能是毫秒数量级。当以较高的采样频率进行数据采集时,可以在电路中断动作期间记录电位数据,如图7所示。因此,预先设置适当的断电延迟读数时间,避免电路中断动作响应时间的影响。由现场试验的测试结果可知,内置通断功能的数字数据记录仪A电路中断动作的响应时间约为50 ms(见图7),因此在现场试验的埋设时间影响测试过程中,数字数据记录仪A的断电延迟时间设置为150 ms。

图7 10 ms/次采样频率条件下试片B1(1 cm2)通断电电位的监测结果

在不同采样频率条件下对不同裸露面积试片进行通断电电位测试,随机选取某个通断周期的电位数据进行分析。由图8和图9可见,对于相同裸露面积的试片,其极化状态与流入流出试片的电流(阴保电流以及杂散电流)大小、表面状态和极化特性等有关。采样频率越高,获得的数据量越大,电位波形曲线越平滑,同时不同采样频率条件下所测得的电位曲线彼此重合。

图8 不同采样频率条件下试片A1(0.5 cm2)通断电电位的监测结果

图9 试片D1(10 cm2)不同采样频率测试的电位曲线

由图8和图9还可以看出,试片与管道连接断开后发生去极化。随机选取试片某个通断周期断电电位的变化(采样频率为10 ms/次),取断电延迟150 ms后的电位为瞬时断电电位,记为Eoff-0,结果如表2所示。由表2可见:不同试片去极化过程的快慢有所不同,如试片A1和C1,在断开连接3 s后,断电电位的变化已大于100 mV;而试片B1和D1,在断开连接19 s后,其断电电位的变化才大于100 mV。同时,不同试片在断开连接2 s内,其电位去极化衰减率均小于10%,衰减绝对值均小于100 mV。

表2 试片与管道断开连接后试片断电电位的去极化过程

2.3 试片埋深影响测试结果

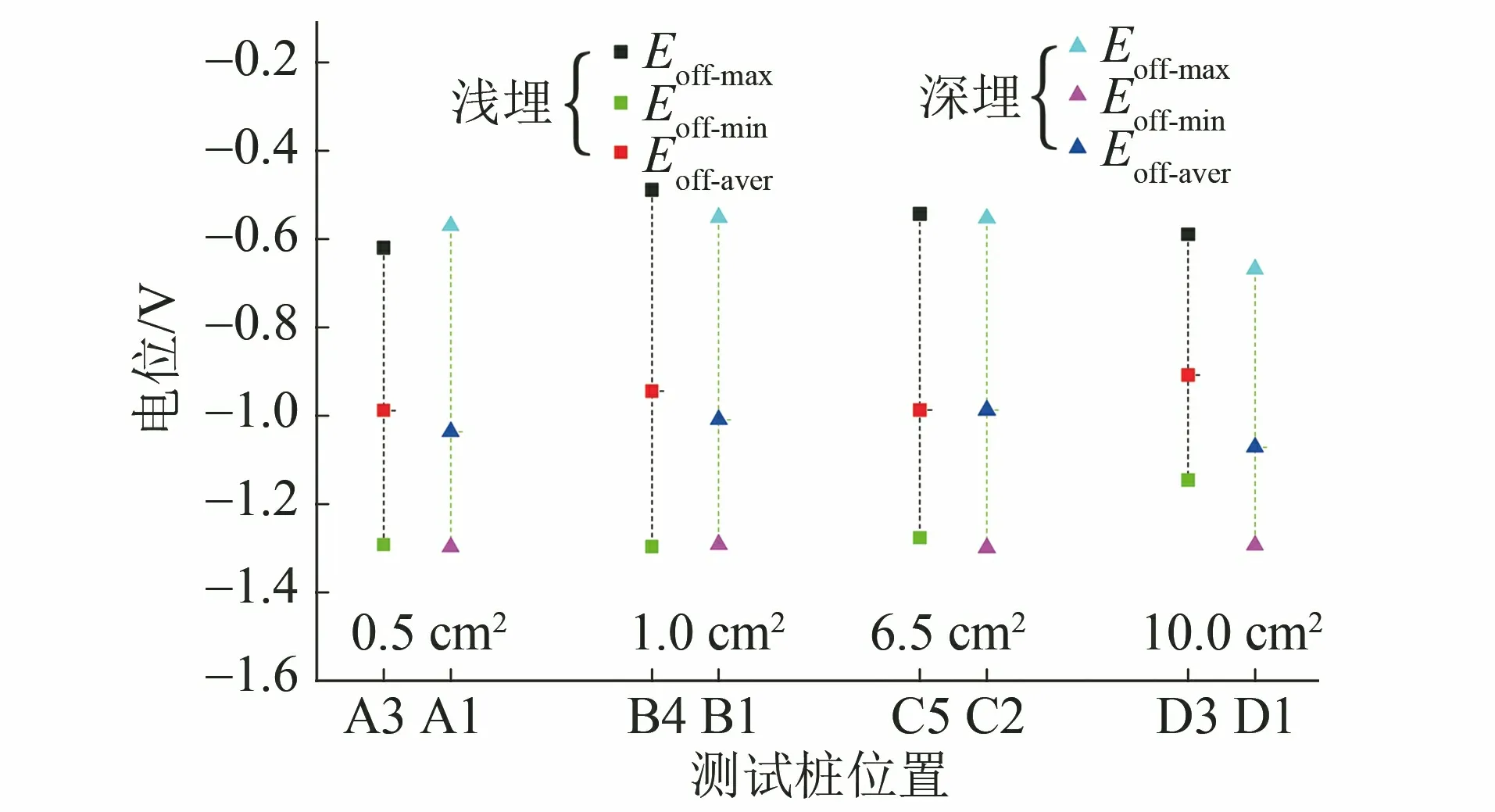

试片极化稳定后进行长时间的断电电位监测,结果如表3和图10~13所示。由测试结果可知,对于在同一开挖坑中相同埋深的试片,不同裸露面积试片的断电电位整体上没有明显的区别,大部分在-0.6~-1.25 V波动,平均值为-1.0 V。同时,对于在同一开挖坑中相同裸露面积的试片,整体上浅埋(0.3 m)试片的断电电位要比深埋(1.2 m)试片的断电电位偏正,相应的断电电位正于保护标准不同程度的比例也整体增大,这可能与浅层土壤的状态(含氧量、湿润度、紧实度等)对试片表面极化行为的影响有关。因此,在测试环境中,利用浅埋试片的断电电位评估干扰严重程度时,其评估结果有可能更为保守。在进行动态直流杂散电流干扰检测时,在一定的工况条件下采用浅埋试片对于工程实践来说更容易进行。

图10 TX1号测试桩处不同埋深试片的断电电位

图11 TX2号测试桩处不同埋设深度试片的断电电位

图12 TX1号测试桩处试片A3(0.5 cm2,0.3埋深)断电电位的监测结果

图13 TX2号测试桩处试片A7(0.5 cm2)断电电位的监测结果

2.4 外部干扰电场影响测试结果

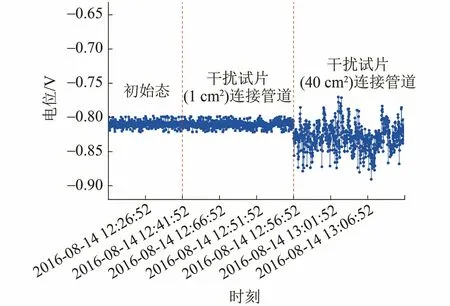

在第一组现场试验中,干扰试片连接管道前后目标试片的电位测试结果如表4和图14所示。测试结果表明,在没有外部干扰电场的影响下,利用近参比电极测试目标试片的自腐蚀电位,电位稳定在约-0.81 V。当1 cm2干扰试片(IP-1号)连接管道之后,目标试片的自腐蚀电位基本上保持稳定,说明流入流出干扰试片的电流在土壤中造成的电场干扰强度较小。当40 cm2干扰试片(IP-2号)连接管道之后,目标试片的自腐蚀电位发生了波动,流入流出干扰试片的电流在土壤中造成的电场干扰强度较大。虽然目标试片(CP-1号)没有连接管道,但是近参比电极测试的自腐蚀电位已发生了波动,这个结果是不正确的。只有当外部干扰电场落在参比电极和试片之间土壤的外加地电位梯度足够小时,试片电位的测试结果才是合理的。

表4 干扰试片连接管道前后目标试片的电位测试结果

图14 干扰试片连接管道前后目标试片的电位监测结果

如表5和图15所示,近参比电极(Re-1号)测试目标试片的自腐蚀电位在其他干扰试片连接管道前后仍然保持稳定,由于其他干扰试片距离目标试片CP-1号较远,外加干扰电场落在近参比电极和试片之间的外加地电位梯度足够小,利用近参比电极测试的试片电位是合理的。虽然不同位置远参比电极在初始状态时测得目标试片的自腐蚀电位比较稳定,但与近参比电极测得的自腐蚀电位的差值为10~20 mV。当不同位置远参比电极附近的干扰试片与管道连接后,在各远参比电极周围制造了一个比较大的外电场,干扰试片面积越大,流入流出干扰试片的电流越大,在远参比电极位置和目标试片(CP-1号)之间造成的地电位梯度波动越大,因此利用远参比电极(Re-2号、Re-3号、Re-4号)测得目标试片的自腐蚀电位也发生了波动。因此在测试试片的断电电位时,参比电极应该尽量靠近试片,使得外加电场落在参比电极和试片之间的地电位梯度越小,减少测量误差。

表5 远参比电极周围干扰试片连接管道前后目标试片的电位测试结果

图15 远参比电极周围干扰试片连接管道前后目标试片的电位监测结果

2.5 参比电极位置影响测试结果

如表6和图16所示,试片A1相对不同位置参比电极的断电电位与近参比电极测试的断电电位是有差别的,电位差为-83~147 mV。因此,参比电极应尽可能靠近试片,以消除由土壤地电位梯度在参比电极应和试片间的IR降。

表6 不同位置远参比电极与近参比电极测试的断电电位差异

图16 试片A1相对不同位置参比电极的断电电位监测结果

3 结论

(1) 试片裸露面积越大,达到稳定极化状态所需的时间越长,浅埋试片需要更长的时间才能达到稳定的极化状态。在当前试验条件下,试片极化稳定所需要的时间最长为25 h。

(2) 对于试片瞬时断电电位的测试,应设置合理的断电延迟时间。断电延迟时间应足够长,以避免线路中断动作的影响;同时,断电延时时间应足够短,以避免试片去极化的影响。在当前试验条件下,150 ms的断电延迟时间是合理的。

(3) 土壤中流动的电流会在试片和参比电极之间产生地电位梯度,影响试片断电电位的正确读数,可以通过缩小试片和参比电极之间的距离来消减外电场产生的误差。