嵌入式转矩转速测试系统的设计与实现

王慧敏,李永红,岳凤英,张 伦

(1.中北大学仪器与电子学院,山西 太原 030051;2.中北大学电气与控制工程学院,山西 太原 030051;3.中北大学信息与通信工程学院,山西 太原 030051)

转矩转速测试的准确度和便利性在一些机械动力设备的生产评价过程中占据了重要地位[1]。在一些测试中,台架测试为主流的测试方法,即在国标要求下,先将测试设备置于一定的工作条件下,比如相应的负载、转速、温度、湿度等,再通过各种技术手段采集各项工作参数。其中包括电参量和非电参量,电参量主要包括电压、功率、效率等,可以通过一定的调理电路来获得。而非电参量包括转矩和转速信号,一般通过传感器来获得[2-6]。该文转速的测量采用光电对射式传感器。它的主要优点有检测精度高、稳定性好、抗干扰性强,在连续的测量过程中,不需要再次调零,可以高转速长时间运行。与此同时,它输出的高电平频率信号可直接发送给PC 机处理,可以较好地满足需求[7-13]。

现今的测试系统有很多缺陷,大多数测试系统会受到电磁兼容方面的影响,导致测试设备的性能下降,无法工作的情况也时有发生,严重的可造成质量事故和设备损害以及其他无法估量的损失。其次,某些高速旋转的特殊设备,由于安装空间的限制,裸露的安装部分很小,难以采用常规在轴上粘贴应变片的方法来测试[14-16]。因此,就以上问题,研制了一套嵌入式转矩转速测试系统,由于电磁兼容方面的限制,采用特殊的供电和信号引出方式,比如采用光电池供电和信号的光传输。

1 传感器安装方案设计

风扇驱动轴为高速旋转部件,且测试设备安装空间有限。从装配图上可看出,驱动轴裸露的部分很短,难以采用常规在轴上粘贴应变片的测试方法。因此可考虑在连接驱动轴与叶轮盘的花键盘上进行处理。花键盘套接于驱动轴端,靠花键与驱动轴啮合;叶轮盘再平放于花键盘上,靠六个螺孔固定。如果花键盘不做加工,直接在其表面粘贴或焊接应变片,由于花键盘可认为是一个圆柱体,其扭转带来的形变会非常小,由此带来的后果是放大电路的放大倍数非常大,噪声也会在放大过程中被放大到非常大,这样输出信号的质量较差。而且某个螺栓孔安装时稍微错位就会造成花键盘表面产生附加的应力,这些都是影响应变片的粘贴位置和测试结果的不确定因素。

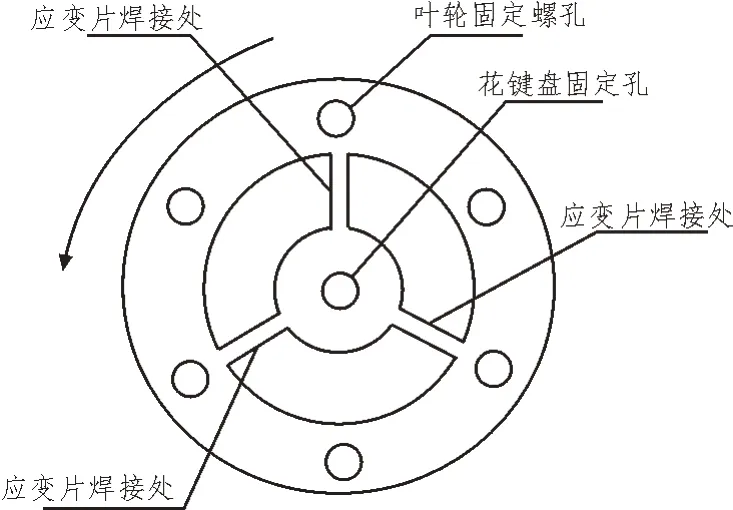

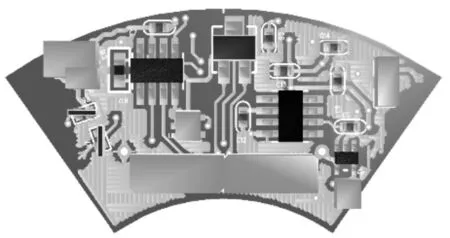

花键盘俯视图如图1 所示。叶轮盘与花键盘连接的六个螺孔在同一环上,环再通过三根辐条与花键盘轴套相接,将应变片焊接于三根辐条上,由于辐条较细,相同扭矩的条件下能产生较大的形变,同时测量三根辐条的形变,然后综合处理成扭矩信号,因此排除了叶轮盘安装时因不均匀性造成的影响。

图1 花键盘俯视图

2 测试模块设计

2.1 测试模块总体设计

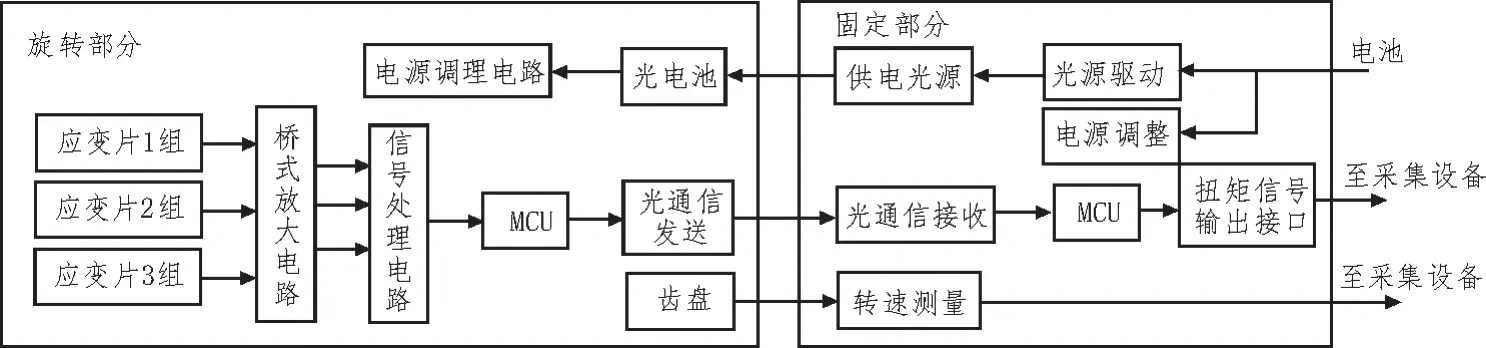

测试模块总体结构中,将应变片、信号放大部分、信号处理部分、微控制器、光通信发送部分、光电池及电源调整电路一起安装于花键盘上,随叶轮盘一起转动,构成整个测试系统的旋转部分。放大并经综合处理后的扭矩数据通过光通信发送电路以光脉冲的形式发出,由固定于轴承座上的固定部分光通信接收电路进行接收。同时固定部分的供电光源持续照射旋转部分的光电池以实现对旋转部分进行无线供电。测量转速时,由安装于固定部分的转速传感器配合旋转部分预加工好的齿盘进行转速测量。测试系统整体结构如图2所示。

图2 测试系统整体结构图

2.2 旋转部分设计

2.2.1 应变片的选择

由于风扇安装位置所处的环境较恶劣,机械振动大,且要求测试时能长时间运行,常规的粘贴式应变片的可靠性不够,一旦运行过程中出现应变片脱落的情况,更换处理麻烦,因此优先选择可焊接安装的应变片。考虑到应变片的贴装位置在辐条上,主应力方向明确,因此选择单轴式的应变片即可。为降低系统功耗和提高测试的动态范围,应尽量选择阻值较高的应变片。应变片在辐条侧面贴装时采用差动贴装的方式,实际的应变片外观和贴装位置如图3 所示。

图3 应变片实物外形贴装图

图3 只显示了一根辐条的贴装位置,其余两根辐条上应变片的贴装方式与图3 相同。

2.2.2 放大电路的设计

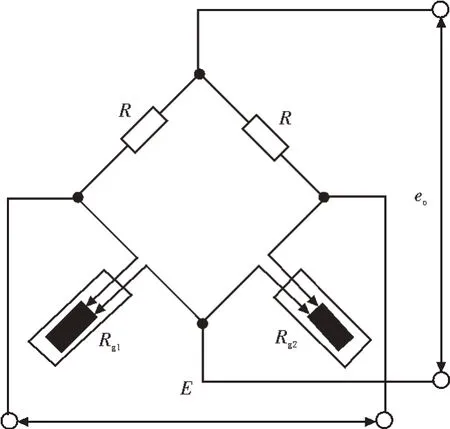

将图3 等效为悬臂梁,应变片Rg1和Rg2分别贴装在梁受力的两个表面,这样,当辐条受单向弯矩作用时,Rg1与Rg2其中一个受力拉伸,另一个受力压缩,由Rg1与Rg2加上两个阻值为350 Ω的精密电阻组成桥式电路如图4 所示。

图4 应力测量电桥

在电桥上施加固定电压E,应变片Rg1与Rg2未受力变形时,其阻值为350 Ω,与R相等,构成等臂电桥,e0输出为0 V;当Rg1与Rg2其中一个受力拉伸,另一个受力压缩时,电阻一个增大,另一个减少,构成差动电桥,其输出为:

式中,KS为应变片的灵敏系数,该应变片的灵敏系数在1.8~2.2 之间,可取为2;若选取E=4.096 V,按最大形变计算,则当ε0=3 000 με 时,电桥最大输出电压e0=12.288 mV。后续信号处理电路部分可按照此最大输出电压来选择信号放大倍数。

2.2.3 信号处理电路的设计

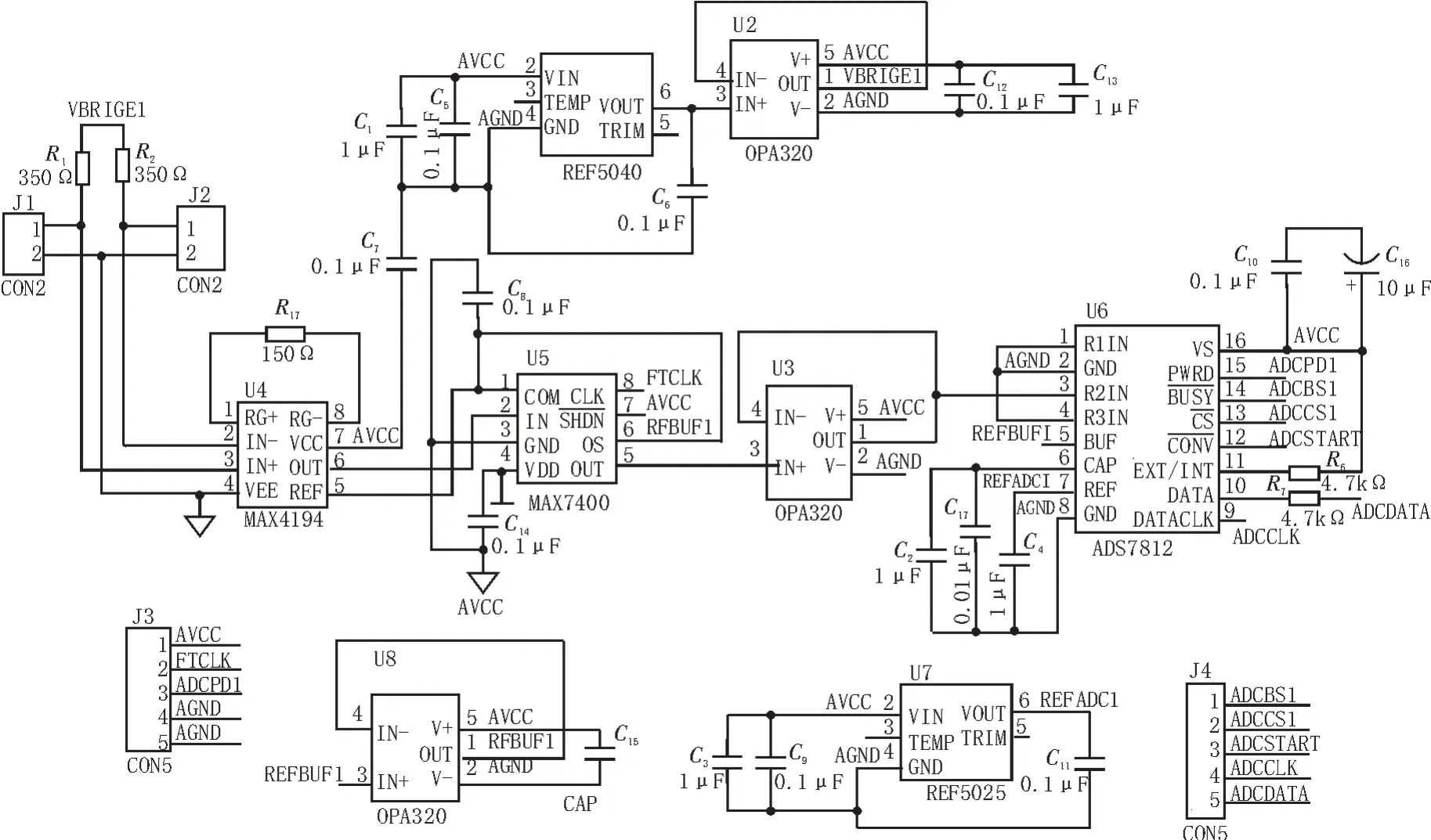

信号处理电路负责将前述应变电桥输出信号加以放大,然后进行A/D 转换变成数字量,送入后续信号输出接口进行处理,如图5 所示。

图5 信号处理电路原理图

由应变电桥送来的微小信号首先通过仪表放大器进行放大,仪表放大器选用MAXIM 公司的电阻编程可调增益放大器MAX4194,其放大倍数G由外接电阻RG调节:

应变电桥最大输出电压e0=12.288 mV,若将其放大为4.096 V 的信号,G≈333.33,则RG≈150 Ω。ADC选用BB 公司的ADS7812 模数转换器,12 位分辨率,最高转换速率可达10 MHz,外置参考电压源,单电源操作,SPI 接口方便和后续部分的微控制器进行连接。为防止频谱混叠,选用了MAX7400 巴特沃兹低通滤波器进行滤波。电桥的供电和ADC 参考电压方面,采用精度为0.04%的REF50XX 系列高精密参考电压源,保证系统的采集精确度。

设计过程中,为便于在花键盘上安装,与花键盘外形及可用空间相匹配,信号处理电路板外形特设计为图6 所示扇面形状。该信号处理板负责采集一根辐条的转矩信号,整个装置共需三块信号处理电路板,成120°环形布置,后续电路板设计均类似。

图6 信号处理电路板外观模型

2.2.4 旋转部分母板设计

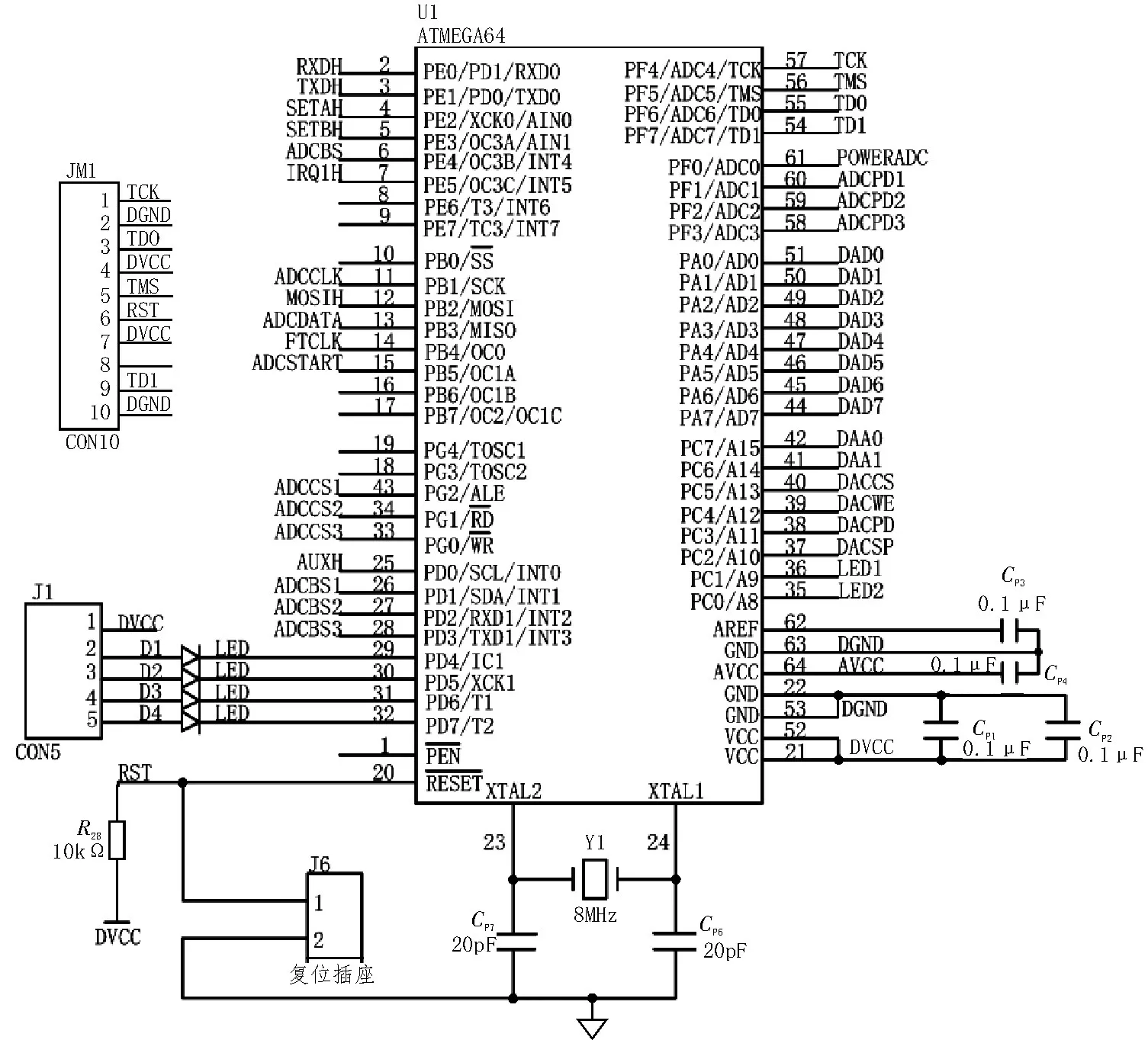

信号输出接口部分除了输出转矩电压信号,还要负责读取信号处理电路传送来的转矩数值,该工作需由MCU 协调进行。另外,这个测试装置电路也需要一块提供支撑的电路母板。因此,将MCU 电路和其他一些必要的辅助部分设计在一块电路板上。其中MCU 电原理图如图7 所示。

图7 MCU电路原理图

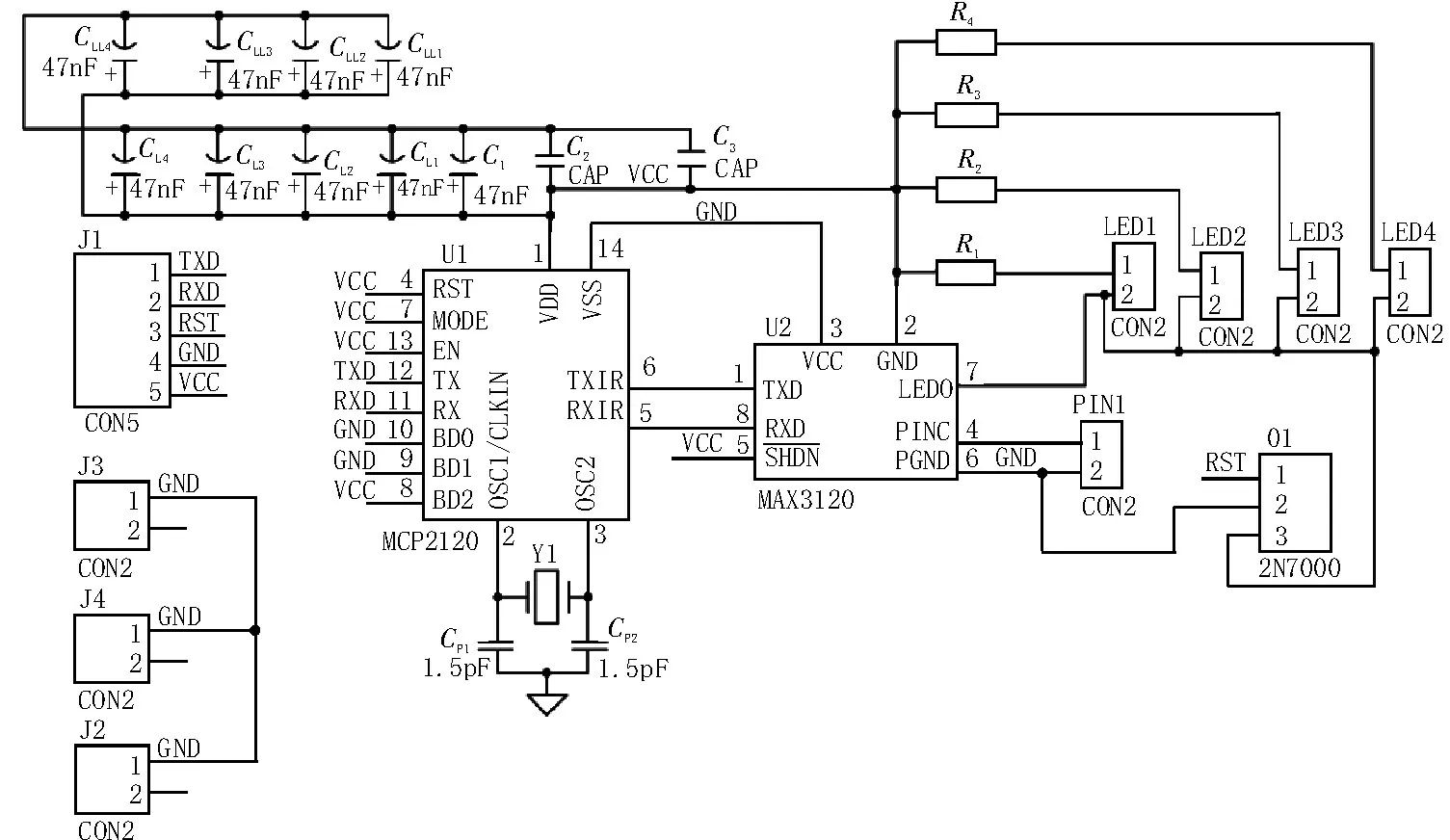

2.2.5 光通信发送电路的设计

光通信发送部分接收来自于MCU 串行接口的扭矩数据,经MCP2120 转换为光通信协议数据,考虑到单个LED 发射信号时,风扇轴在旋转过程中轴对光线会发生遮挡的情况,这里用MAX3120 同时驱动四个红外LED 发射信号,相当于环绕风扇轴形成一个红外发射光场,以保证扭矩信号各角度得到可靠接收。其中电路原理图如图8 所示。

图8 光通信发送部分电路原理图

2.2.6 供电及电源转换的设计

供电采用红外LED-光电池组合的供电方式,红外LED 安装于固定的支板上,光电池安装于花键盘底部,随风扇一起旋转,实现非接触供电。为保证风扇旋转过程中不会发生电源中断的情况,须将光源和光电池制作成环形。同时为得到最大的光电转换效率,须在光电池效率最高的波段中选择合适波长作为光源波长,由于一般光电池在近红外波段转换效率较高,因此选择850 nm 红外LED 作为光源器件。将若干LED 均布于扇形PCB 板上,焊接好LED后,可用四块扇形PCB 构成环形光源板。

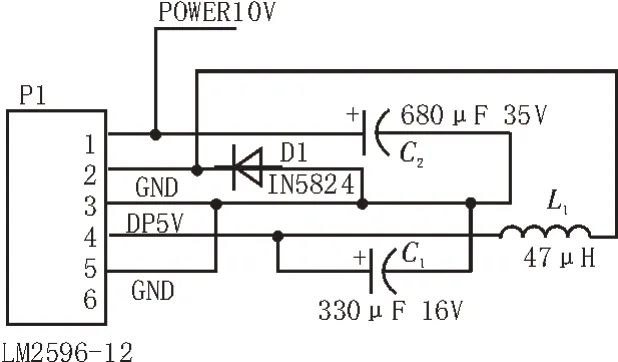

DC24V 电源通过LED 恒流驱动电路驱动光源板发出红外光,照射在光电池板上,产生11V左右的电压。该电压在装置内部进行电源调整,得到扭矩采集部分所需的DC5V 和DC3.3V 电源,电源调整基于LM2596-XX 芯片,图9 所示为DC3.3V 电源调整电路原理图,其中POWER 标号指出了外部电源的输入引脚,DP3V3 为其调整输出。DC5V电源调整电路与其相同,只是选用的LM2596 的后缀不同。

图9 电源调整电路原理图

2.3 固定部分设计

2.3.1 光通信接收部分设计

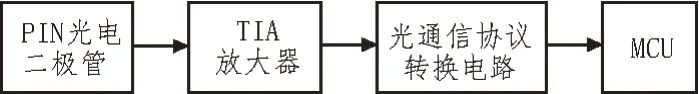

光通信接收部分用于接收旋转部分发送来的扭矩数据,该部分与旋转部分的光通信发送部分配对使用,因此其原理图与上面发送部分原理图相同,只是应用图8 中的接收部分。该部分结构框图如图10所示。

图10 光通信接收部分框图

2.3.2 扭矩信号输出和转速测量设计

信号输出接口接收来自于固定部分MCU 的数字扭矩信号,并将扭矩数字量通过DAC 转换成模拟量,通过放大器放大形成0~10V的扭矩模拟信号输出至后端其他信号采集设备。转速的测量可采用光电对射式传感器,为使装置更紧凑,将光通信发送部分电路板支座与码盘设计成一体。若传感器输出5 kHz 的脉冲信号,则折合转速为5 000 r/min。

将上述固定部分制作成一块电路板,其外观如图11 所示。

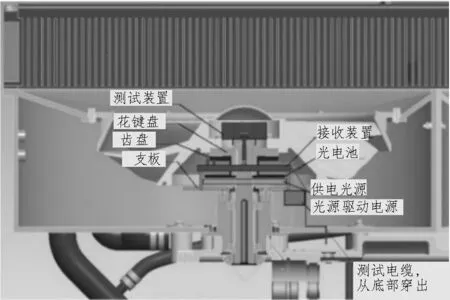

3 系统装配设计

测试系统的各部件在风扇轴上的安装位置如图12 所示。该图中,测试装置、花键盘、光电池及齿盘最终集成为一个整体,构成旋转部分。支板利用风扇输出轴的支撑座螺栓进行固定,接收装置、供电光源、光源驱动电源与支板集成为一个整体,构成固定部分。光电转速传感器安装于接收装置电路板上,其U 形槽对准码盘的齿盘边缘。接收装置的连接线往下部走线,在合适的底部位置打孔穿出。

图12 系统装配示意图

整个测试系统的部署顺序为:先在底部打走线孔,然后依次安装支板、供电光源、光源驱动电源、旋转部分整体、接收装置,最后安装风扇和风扇壳。

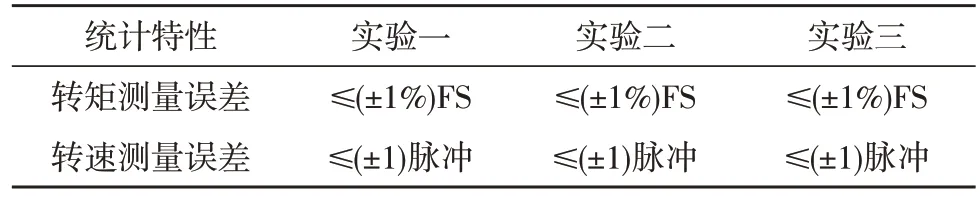

为了验证测试系统的可靠性和实际使用情况,按照目标设备验证测试需求,进行多次测试,测试结果如表1 所示。

表1 测试结果

4 结束语

文中基于总体设计要求,设计了一个兼容性强,具有较大升级空间的嵌入式转矩转速测试系统。采用一种特殊的供电和信号引出方式,提升了效率,将整个系统集成于一体,确保了实验过程的稳定性和可靠性。同时,为便于与可用空间相匹配,设计出固定形状的电路板,设计新颖。该测试系统结构稳定可靠,能够满足实际工程需要。