无水少水染色技术发展及应用分析

随着环境问题的日益突出以及新技术的不断发展,纺织行业需要加快构建绿色低碳循环发展体系,逐步树立清洁生产的理念,推动资源循环利用、生产工艺变革及污水处理技术的更新升级,从源头牵制污染物的产生。无水少水染色技术的发展,不仅能够帮助印染企业减少污水排放,也能为水资源匮乏地区发展印染产业提供可能性。

纺织印染行业从业者针对“少水无水技术”提出了不同的解决思路,如超临界二氧化碳染色技术、有机溶剂染色技术、离子液体染色技术、非水介质无盐少水染色技术等,且部分技术已经进行了产业化尝试,并获得市场认可。

超临界二氧化碳染色技术

超临界二氧化碳染色技术是目前最受瞩目的无水染色技术之一,其原理是当温度和压力达到二氧化碳临界点时,二氧化碳将变成一种均匀的流体介质,能够溶解分散染料并将其从外界获得的能量传递给染料及被染纤维,为染料在纤维上的上染、扩散、附着提供能量保障。其可以做到染色过程零污水排放,染色完成后染料及二氧化碳回收利用,且染后织物呈干燥状态,无须烘干处理。

超临界二氧化碳染色技术能够显著减少染色过程中水的使用,目前已经完成对合成纤维、天然纤维及多组分纤维的染色工艺开发,但在产业化应用和推广上仍然存在诸多困难:超临界二氧化碳染色设备和工艺相比传统水浴染色更复杂,需要严格控制超临界二氧化碳流体的温度、压力和流动速度等参数,以确保染色效果;操作超临界二氧化碳染色设备需要具备专业的知识和技能,人力成本较高;超临界二氧化碳流体染色技术需要通过加热和高压状态来维持,在消耗大量能源的同时也可能带来安全隐患。这些问题都限制了超临界二氧化碳染色技术从实验室或半产业化实践向真正大规模产业化生产的发展。

有机溶剂染色技术

早期的溶剂染色技术,以氯代烯烃(如全氯乙烯、三氯乙烯等)为染色介质对合成纤维进行染色,然而其使用限制性较多,难以对纤维素纤维上染,且易挥发到空气中对人体造成伤害。为解决选用的溶剂不能溶解亲水性染料且无法溶胀纤维的问题,目前以二甲基亚砜(DMSO)及其混合溶剂代替水作为染色介质对棉纤维染色的研究较多,如DMSO/碳酸二甲酯(DMC)、DMSO/四氯乙烯(PCE)、DMSO/辛酸乙酯(EO)等,但溶剂对人体的生理毒性也限制了产业化的可行性。为避免使用有毒溶剂,乙醇与一定体积的水混合作为染色溶剂的技术在国内逐渐得到发展。乙醇/水体系无盐低碱染色技术是将经过水预溶胀的纤维,以一定的带液率浸入到乙醇/水体系中,实现活性染料无盐低碱的染色方法。由于化工行业对无水乙醇的巨大需求,且乙醇/水分离回收工艺十分成熟,能够实现溶剂的循环利用。

离子液体染色技术

离子液体是一种特殊的液体,其主要组成是离子对(阳离子和阴离子),而不是传统溶剂中的分子,其理化性质可以通过离子对的组成及含量进行调整。一般而言,离子液体具有低挥发性、热稳定性和良好的溶解能力。离子液体在纺织染整中的应用研究涵盖了纺织品生产过程的多个方面,包括化学纤维的生产、纺织品前处理、后整理及末端的污水处理等。

在理论研究层面上,离子液体染色技术不需要使用传统的有机溶剂,其本身具有低挥发性和生物可降解性,符合绿色染整的要求,且适用性高,可以通过设计合成特定的离子液体以实现所需的染色效果,如不同的色彩表现、光学效应和功能改性等。但对于工业化生产而言,离子液体染色技术仍处于研究和开发阶段,相关的研究及数据较少,不同染料及纺织品在不同离子液体体系中的适应性不同,缺乏适用于产业化的标准。从成本层面上,离子液体的生产纯化及回收成本都较高,且为了保证染色产品质量稳定,还需要在生产过程中保持离子液体的一致性,这也增加了研究和操作的成本。

液氨染色技术

液氨由氨气加压或冷却制得,目前在棉织物免烫整理、毛织物防毡缩整理等商业化应用中比较普遍,其作为染色介质一般用于纤维素纤维的染色。活性染料在液氨中溶解度高,低表面张力的特性使得液氨可以携带活性染料快速润湿和膨胀纤维,做到快速上染。染色结束后,液氨气化回收重新液化,氨与染料分离,染料和氨都可以回收使用。同时,液氨处理还可以赋予织物更柔软的手感,使其表面更光洁。但仅使用液氨染色,会导致竭染率、固色率低,耐水洗色牢度差,因此织物需要经过改性处理以提高其与染料的亲和力。

与超临界二氧化碳染色技术类似,液氨染色技术需要保持液态氨的状态,加重了能源损耗。常温下氨具有强烈的刺激性气味,对操作人员和环境有一定的安全风险。同时,该技术国内外相关研究较少,缺乏更广泛的产业化研究。

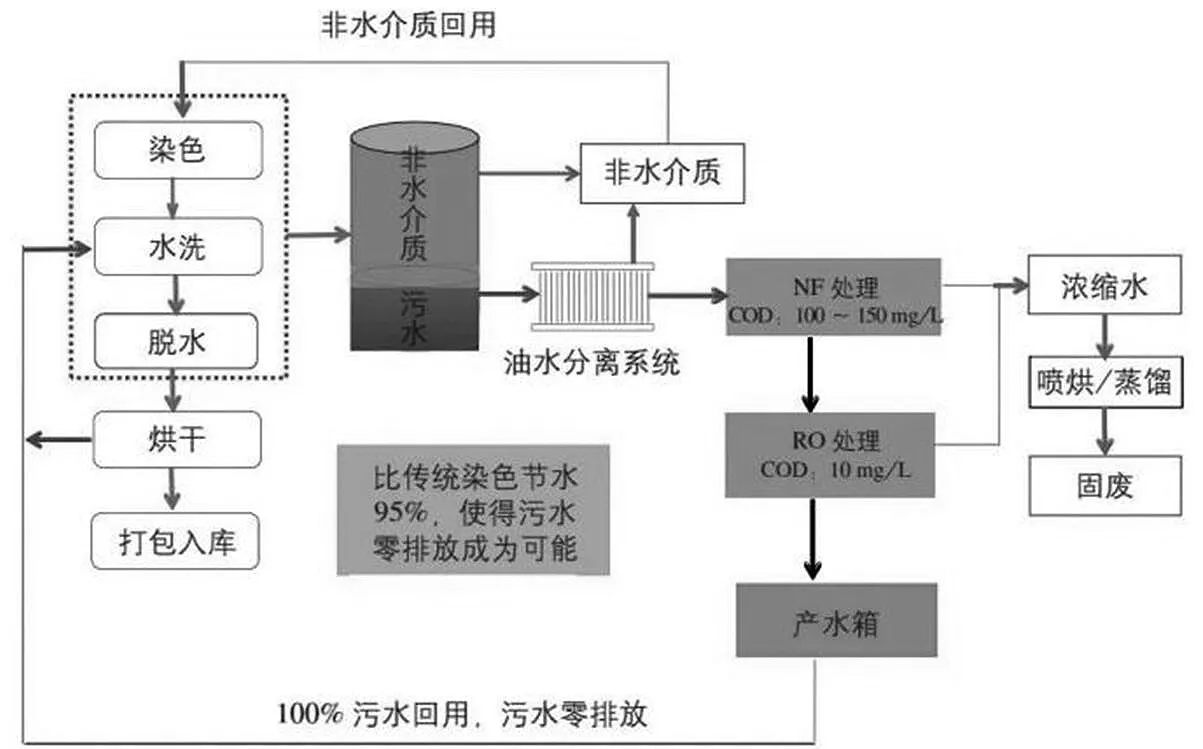

非水介质回收和水循环利用技术路线

近年来,非水介质无盐少水染色技术在纺织行业内备受关注,该技术的原理是利用亲水性染料在携带水膜的纤维和非水介质两相间的分配,极大地有利于染料对纤维的上染,仅保留了溶胀纤维、溶解染料、促进染料与纤维反应的极少量水(100%~180%,o.w.f),而将用以物质传送、传热的那部分水用一种非水溶剂代替。非水介质无盐少水染色体系中,染料以悬浮颗粒或乳化的高浓度染液微滴分布在染色介质中,染料随着介质的运行而不断反复地接触纤维表面水膜,借助非水介质超低的表面张力,染料与纤维表面接触均匀,最终上染率可接近100%。

非水介质无盐少水染色技术

国内外研究者以非水介质无盐少水染色技术的原理探究为基础,不断探索着介质选择的可能性,以求在成本及绿色属性上拥有更大的优势。如开发出诸如液体石蜡、食用油等新的非水染色介质及其相关染色工艺技术,促进了非水介质无盐少水染色技术的不断发展和产业化应用。但由于该技术产业化应用时间较短,在大规模生产层面仍不够成熟。同时,推广新的染色技术仍需行业的认可和接受,与非水介质无盐少水染色技术相关的行业标准和规范有待进一步完善。

更多内容请见纺织导报2023年第4期《无水少水染色技术发展及应用分析》一文。