3D-SiO2-fiber 中间层对SiC 与Nb 真空钎焊的影响

马蔷,王涛,陈永威,何鹏,陈晓江,金晓,郑斌

(1.江苏科技大学,江苏省先进焊接技术重点实验室,镇江,212003;2.哈尔滨工业大学,先进焊接与连接国家重点实验室,哈尔滨,150001;3.浙江信和科技股份有限公司,金华,321016)

0 序言

SiC 陶瓷凭借其优异的高温力学性能,极好的热震稳定性和良好的耐辐射性在航空航天和核工业领域广泛应用[1-2],但SiC 陶瓷硬度大难以制备大尺寸、复杂结构件,所以在其制造和使用过程中常要通过金属连接环实现与基体部件的连接.金属铌凭借其高比强度、低密度及良好耐腐蚀性等优异性能而成为连接环的优选原料[3-5],因此实现SiC 陶瓷与铌高质量、可靠连接具有重要的科学与实际应用意义.目前钎焊是最适合陶瓷与金属连接的方法之一[6-8],当SiC 陶瓷与铌复合构件进行钎焊连接时,由于两种材料热膨胀系数差异较大,导致SiCNb 接头中产生较大残余应力,难以实现复合构件的高质量甚至于有效连接[9].

Zhao 等人[10]设计纳米Si3N4颗粒增强AgCu复合钎料辅助Si3N4陶瓷和TC4 合金的钎焊连接,研究发现Si3N4颗粒的加入,有效抑制连续的Ti-Cu 脆性反应层形成,促进银基复合材料的形成,从而优化接头的微观组织,提高接头性能;Huang 等人[11-13]分别采用碳纤维、Ti+C 混合粉末以及TiC颗粒增强AgCuTi 活性钎料对Cf/SiC 复合材料与钛合金进行钎焊连接,研究发现适量的增强相能够有效缓解接头残余应力,若增强相添加量过多则导致其在接头中发生团聚,降低接头力学性能;Wang等人[14-15]采用石墨烯增强泡沫铜辅助Cf/C 复合材料和金属铌钎焊,试验结果显示高质量的石墨烯在泡沫铜上均匀分布,再加上泡沫铜的特殊结构,在两者的共同作用下,石墨烯能在焊缝中弥散分布,室温下的接头强度达到43 MPa.

文中提出一种新型的三维SiO2短纤维编织且呈疏松、多孔结构的中间层 (3D-SiO2-fiber) 辅助SiC 陶瓷与铌钎焊连接.引入3D-SiO2-fiber 中间层能够实现SiO2短纤维大量加入到焊缝中,使接头中形成良好的热膨胀系数梯度过渡,缓解接头残余应力,提高接头强度,实现SiC 与铌复合构件的高质量连接.

1 试验方法

试验采用SiC 陶瓷和铌为母材,钛和Ag-22.5Cu (质量分数,%) 箔片为活性钎料,3D-SiO2-fiber 复合材料为中间层.采用金刚石内切圆将SiC 陶瓷切割成5 mm × 5 mm × 5 mm 的试样,采用电火花线切割将铌分别切割成5 mm × 5 mm ×5 mm 和10 mm × 10 mm × 5 mm 的试样,用于微观组织观察和力学性能测试;将切割好的母材用80 号砂纸打磨后,将其浸入丙酮溶液中进行超声清洗10 min,风化后等待后续试验用;采用扫描电子显微镜 (SEM) 观察接头界面组织形貌,X-射线衍射分析仪 (XRD) 确定接头微观组织,电子万能试验机测试接头的抗剪强度.

2 结果与讨论

文中系统研究活性钎料在3D-SiO2-fiber 复合材料中间层表面润湿性及钎焊温度 (950~ 980 ℃),保温时间 (10~ 25 min) 对3D-SiO2-fiber 在接头中的分散性、形貌及接头微观组织的影响,其它固定试验参数为中间层的尺寸为5 mm × 5 mm × 0.2 mm,AgCu 箔片的尺寸为5 mm × 5 mm × 0.1 mm.

2.1 3D-SiO2-fiber 中间层的微观形貌及相组成

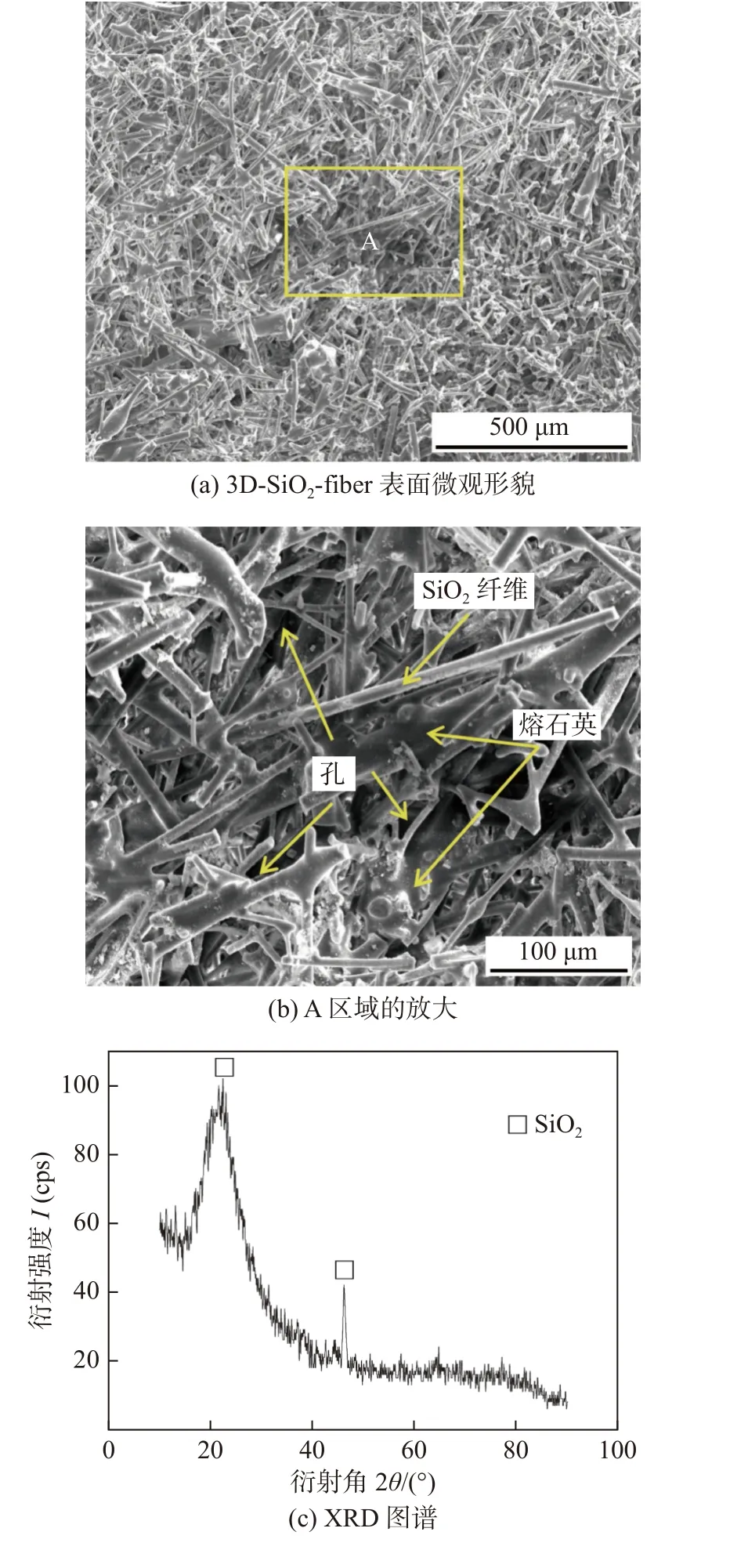

3D-SiO2-fiber 中间层表面微观形貌及XRD 图谱如图1 所示.结合XRD 分析结果可以得知,3DSiO2-fiber 中间层是以三维编织的SiO2短纤维为主体,熔石英作为填充物,且呈疏松、多孔结构的复合材料.

图1 3D-SiO2-fiber 中间层微观形貌及XRD 分析结果Fig.1 Microstructure and XRD profiles of 3D-SiO2-fiber interlayer.(a) microstructure of 3D-SiO2-fiber interlayer; (b) enlarged view of area A; (c) XRD

2.2 AgCu-Ti 活性钎料在3D-SiO2-fiber 中间层表面润湿性

向焊缝中大量添加均匀分布的增强相,对钎焊接头中形成良好热膨胀系数梯度过渡起到至关重要的作用,能够有效减少接头中因陶瓷脆性大及润湿性差而形成的裂纹、孔洞等缺陷[16],为保证3DSiO2-fiber 能够被大量添加到焊缝中且均匀分布,AgCu-Ti 活性钎料在3D-SiO2-fiber 中间层表面的润湿性的研究至关重要.当加热温度为970 ℃,保温时间为10 min 时,AgCu-4.5Ti 和AgCu-6.0Ti 活性钎料在3D-SiO2-fiber 复合材料表面润湿角形貌分别如图2 所示.图2a AgCu-4.5Ti 活性钎料在3D-SiO2-fiber 复合材料表面润湿角为90°,表明活性钎料中Ti 元素含量为4.5% 时,活性钎料在3DSiO2-fiber 复合材料表面润湿性差;当活性钎料中Ti 元素含量为6.0 % 时,活性钎料在3D-SiO2-fiber复合材料表面润湿角为3°,润湿性得到极大改善,如图2b 所示.以上润湿结果表明,AgCu-6.0Ti 活性钎料在3D-SiO2-fiber 复合材料表面润湿性良好,可以在其表面充分润湿和铺展.

图2 AgCu-Ti 活性钎料在3D-SiO2-fiber 复合材料表面润湿角Fig.2 Wetting angle of AgCu-Ti brazing alloy on the surface of 3D-SiO2-fiber composite.(a) AgCu-4.5Ti;(b) AgCu-6.0Ti

对AgCu-Ti/3D-SiO2-fiber 体系润湿界面进行观察,从而揭示AgCu-Ti/3D-SiO2-fiber 体系的润湿机理.图3 为钎焊温度为970 ℃条件下,不同Ti 元素含量润湿界面微观组织形貌,从图3a 可以看出,AgCu-4.5Ti 活性钎料浸入3D-SiO2-fiber 复合材料的深度仅有~ 150 μm,钎料没有充分铺展;相应的AgCu-6.0Ti/3D-SiO2-fiber 体系中,AgCu-6.0Ti 活性钎料浸入3D-SiO2-fiber 复合材料深度约达500 μm,且钎料在复合材料表面充分铺展.

图3 AgCu-Ti/3D-SiO2-fiber 体系润湿界面的微观组织Fig.3 Microstructure of AgCu-Ti/3D-SiO2-fiber system.(a) AgCu-4.5Ti/3D-SiO2-fiber; (b)AgCu-6.0Ti/3DSiO2-fiber

根据以上润湿试验结果可以推测得出,由于AgCu-6.0Ti 活性钎料的流动性要明显优于AgCu-4.5Ti 活性钎料的流动性,因此AgCu-6.0Ti 活性钎料浸入3D-SiO2-fiber 复合材料的深度明显大于AgCu-4.5Ti 活性钎料浸入3D-SiO2-fiber 复合材料的深度,活性钎料在复合材料表面润湿性得到极大改善[17],有助于3D-SiO2-fiber 在焊缝中均匀分布.

2.3 3D-SiO2-fiber 中间层对SiC-Nb 钎焊接头微观组织的影响

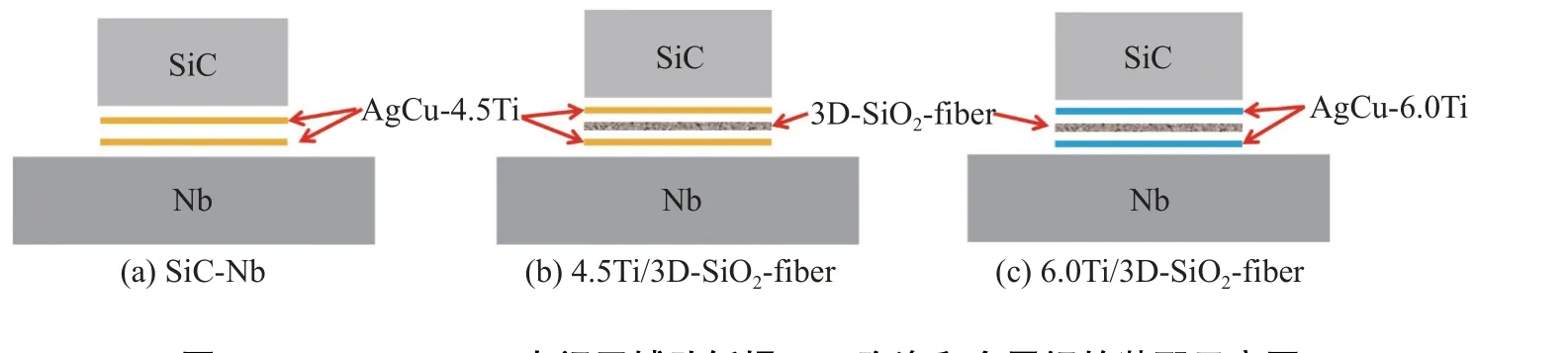

图4 为3D-SiO2-fiber 中间层辅助钎焊SiC 陶瓷和金属铌的装配示意图.如图4a 所示,从上至下依次为SiC 陶瓷、AgCu-4.5Ti 活性钎料和金属铌,将此装配情况下获得的钎焊接头记为SiC-Nb;如图4b 所示,将3D-SiO2-fiber 中间层置于两层AgCu-4.5Ti 活性钎料箔片之间,并将此装配情况下获得的钎焊接头记为4.5Ti/3D-SiO2-fiber;如图4c 所示,活性钎料为AgCu-6.0Ti 箔片,将此装配条件下获得的钎焊接头记为6.0Ti/3D-SiO2-fiber.值得注意的是,文中所采用的AgCu-Ti 活性钎料为AgCu箔片+钛箔片,因为Ti 元素含量相同的AgCu 箔片 +钛箔片的熔点低于粉末钎料[18-19].

图4 3D-SiO2-fiber 中间层辅助钎焊SiC 陶瓷和金属铌的装配示意图Fig.4 Schematic diagram of 3D-SiO2-fiber interlayer assisting in brazing SiC and Nb.(a) SiC-Nb; (b) 4.5Ti /3D-SiO2-fiber; (c) 6.0Ti/3D-SiO2-fiber

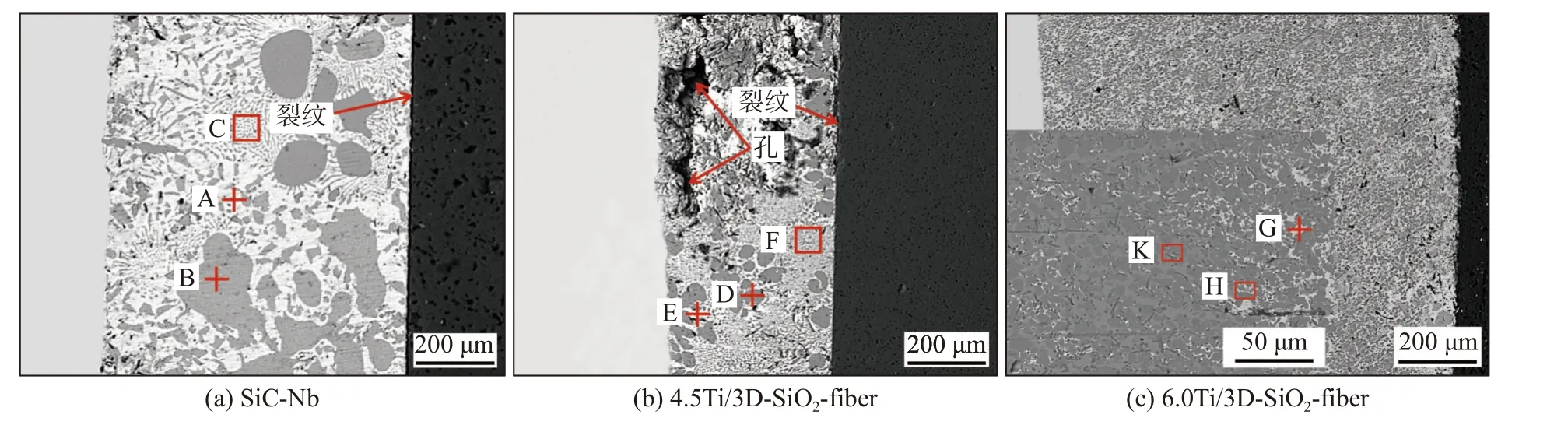

按照图4 所示的3 种装配示意图对焊件进行装配,在焊接温度970 ℃,保温时间20 min 的条件下进行焊接,所获得的钎焊接头微观组织如图5 所示.从图5a 中可以看出,在靠近SiC 陶瓷母材侧有连续的裂纹产生,这可能是因为SiC 陶瓷的热膨胀系数与活性钎料或金属铌的热膨胀系数的不匹配度较大,导致接头中产生较大残余应力,从而形成裂纹.引入3D-SiO2-fiber 中间层后,接头中裂纹没有消失,且有大量孔洞形成,接头强度没有显著提高,如图5b 所示.由润湿试验结果可知,AgCu-4.5Ti 活性钎料无法充分浸入3D-SiO2-fiber 中间层,从而4.5Ti/3D-SiO2-fiber 接头中出现大量未填满区域,形成的孔洞降低了接头强度.如图5c 所示,6.0Ti/3D-SiO2-fiber 接头成形完好,无裂纹、气孔等缺陷,且有大量颗粒相在焊缝中呈弥散分布.结合接头微观组织的EDS 分析可知,大量弥散分布的颗粒相为Cu3Si,TiSi,Ti2Cu 以及α-Ti (表1).焊缝中大量弥散分布的颗粒相有助于接头中形成良好的热膨胀系数梯度过渡,显著降低接头中残余应力,从而使接头强度提高到~ 45 MPa.

表1 图5 中各点化学成分 (原子分数,%)Table 1 Chemical composition of every point in Fig.5

图5 3D-SiO2-fiber 中间层辅助钎焊SiC 陶瓷和金属铌接头微观形貌Fig.5 Microstructure of 3D-SiO2-fiber interlayer assisting in brazing SiC and Nb.(a) SiC-Nb;(b) 4.5Ti/3D-SiO2-fiber;(c) 6.0Ti/3D-SiO2-fiber

从接头的典型微观组织分析可知,引入3DSiO2-fiber 中间层并采用AgCu-6.0Ti 活性钎料钎焊所获得的接头成形良好,且有大量弥散分布的Cu3Si,TiSi,Ti2Cu 以及α-Ti 颗粒相形成,而大量弥散分布的颗粒相有助于接头中形成良好的热膨胀系数梯度过渡,缓解残余应力,提高接头强度.

2.4 钎焊温度的影响

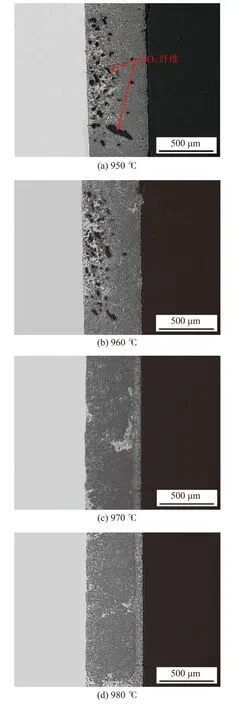

为使AgCu-6.0Ti 钎料与3D-SiO2-fiber 中间层充分反应,前期对AgCu-6.0Ti 钎料进行探索,当钎焊温度为950 ℃ 时,AgCu-6.0Ti 活性钎料开始熔化.文中系统研究保温时间为20 min 时,钎焊温度(950~ 980 ℃) 对6.0Ti/3D-SiO2-fiber 钎焊接头微观组织及力学性能的影响.图6 为不同钎焊温度下6.0Ti/3D-SiO2-fiber 钎焊接头微观组织形貌,对比分析图6a~ 6c 可以看出,随着钎焊温度从950 ℃升高至970 ℃,3D-SiO2-fiber 与活性钎料的冶金反应逐渐充分,3D-SiO2-fiber 逐渐被消耗,形成颗粒相且呈弥散分布.对比图6c~ 6d 可以看出当温度达到970 ℃后,即使钎焊温度继续升高,界面微观组织不再发生明显变化.

图6 不同钎焊温度6.0Ti/3D-SiO2-fiber 接头微观组织Fig.6 Microstructure of 6.0Ti/3D-SiO2-fiber brazed joint at different temperature.(a) 950 ℃; (b) 960 ℃;(c) 970 ℃; (d) 980 ℃

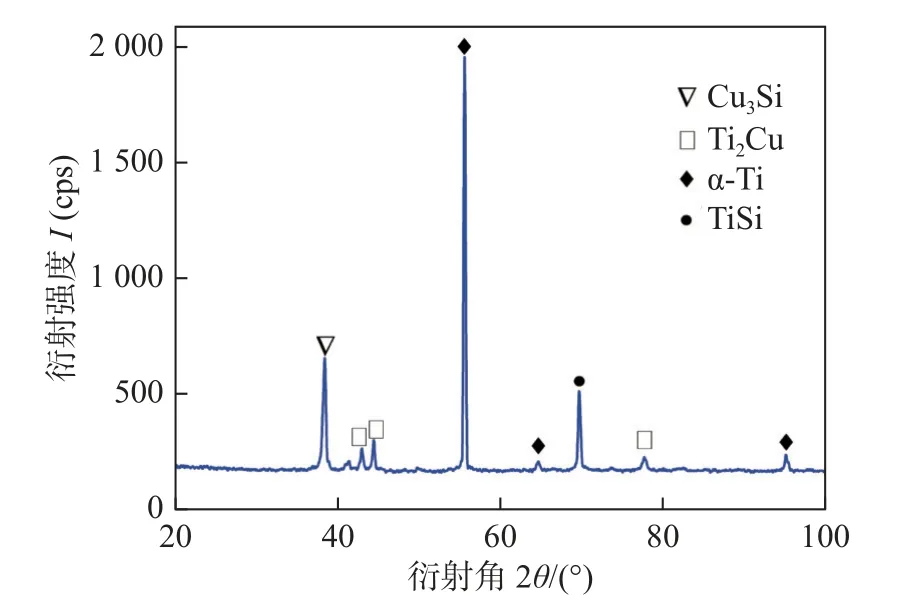

图7 为不同钎焊温度下获得的钎焊接头抗剪强度.经过对剪切试验结果的分析可知,随着钎焊温度从950 ℃升高至970 ℃,接头的抗剪强度从5 MPa 提高到45 MPa,当钎焊温度从970 ℃继续升高,接头强度开始下降.图8 为焊接温度970 ℃,保温时间20 min 条件下,6.0Ti/3D-SiO2-fiber 钎焊接头的XRD 图谱,从图中可看出,随钎焊温度升高,活性元素Ti 不断与3D-SiO2-fiber 发生反应,形成大量Cu3Si,TiSi,α-Ti 及Ti2Cu 颗粒相,且所形成的颗粒相逐渐弥散分布,有助于接头中形成良好的热膨胀系数梯度过渡,缓解残余应力,提高接头强度[20].然而随着钎焊温度进一步升高,虽然接头微观组织没有发生明显改变,但SiC 陶瓷长时间处于高温环境其性能会受到损伤,从而使接头强度降低[21].

图7 不同钎焊温度钎焊接头的抗剪强度Fig.7 Shear strength of the joints at different brazing temperature

图8 6.0Ti/3D-SiO2-fiber 钎焊接头的XRD 图谱Fig.8 XRD pattern of 6.0Ti/3D-SiO2-fiber brazed joint

2.5 保温时间的影响

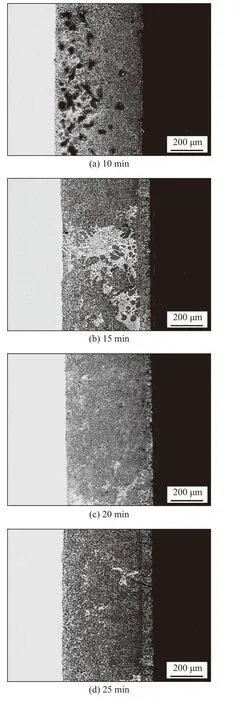

图9 是钎焊温度为970 ℃条件下,不同保温时间 (10~ 25 min) 对应的6.0Ti/3D-SiO2-fiber 钎焊接头微观组织形貌.随保温时间从10 min 延长到20 min,3D-SiO2-fiber 与活性钎料的冶金反应逐渐充分,并形成大量Cu3Si,TiSi,α-Ti 及Ti2Cu 颗粒相,所形成的颗粒相逐渐成为弥散状分布.当保温时间从20 min 继续增加,接头微观组织没有发生明显变化.结合图10 所示的不同保温时间所获得接头的抗剪强度分析可知,随保温时间从10 min 延长至20 min,接头中形成大量弥散分布的Cu3Si,TiSi,α-Ti 及Ti2Cu 颗粒相,这些颗粒相有助于接头中形成良好的热膨胀系数梯度过渡,缓解残余应力,提高接头强度.而随着保温时间继续延长,陶瓷长时间处于高温环境会有损陶瓷的性能,从而降低接头的强度.由此可以推测出,在最佳的工艺参数下:钎焊温度970 ℃,保温时间20 min,所形成的6.0Ti/3DSiO2-fiber 钎焊接头中有大量弥散分布的Cu3Si,TiSi,α-Ti 及Ti2Cu 颗粒相,这些颗粒相能够缓解接头残余应力,使接头强度提高到~ 45 MPa.

图9 不同保温时间6.0Ti/3D-SiO2-fiber 接头微观组织Fig.9 Microstructure of 6.0Ti/3D-SiO2-fiber brazed joint at different holding times.(a) 10 min;(b) 15 min;(c) 20 min;(d) 25 min

图10 不同保温时间钎焊接头的抗剪强度Fig.10 Shear strength of the brazing joints at different holding time

3 结论

(1) AgCu-6.0Ti 活性钎料的流动性明显优于AgCu-4.5Ti 活性钎料,从而保证AgCu-6.0Ti 活性钎料能够充分浸入3D-SiO2-fiber 中间层,进而使润湿角从90°降低到3°,为钎焊试验中3D-SiO2-fiber 中间层能够起到缓解残余应力的作用提供了基础条件.

(2) 通过钎焊工艺参数对6.0Ti/3D-SiO2-fiber钎焊接头微观组织和力学性能的影响规律的研究,优化最佳的钎焊工艺参数为钎焊温度970 ℃,保温时间20 min.在最佳工艺参数下,钎焊接头中形成大量弥散分布的Cu3Si,TiSi,α-Ti 及Ti2Cu 颗粒相.

(3) 引入疏松、多孔结构的3D-SiO2-fiber 中间层能够实现SiO2短纤维大量且弥散分布在焊缝中,显著降低接头中热膨胀系数的不匹配度,有助于形成良好的热膨胀系数梯度过渡,缓解残余应力,从而使接头强度上升到~ 45 MPa.