钨极几何特征对电弧与熔池热力行为的影响

杨义成,杜兵,黄继华,陈健,徐富家,黄瑞生

(1.中国机械科学研究总院集团,北京,100044;2.北京科技大学,材料先进焊接与连接技术研究室,北京,100831;3.中国机械总院集团哈尔滨焊接研究所有限公司,哈尔滨,150028)

0 序言

钨极惰性气体保护焊(tungsten inert gas,TIG)是依靠钨极和工件之间稳定引燃的高温电弧熔化基体形成液态熔池,凝固后形成焊缝,完成金属的焊接,该方法具有焊接电弧稳定性高,焊接过程几乎无飞溅等技术优势,在航空航天、能源装备、石油化工等领域应用极为广泛[1-2].以钨极氩弧为基础提出的空心钨极电弧焊(hollow cathode arc welding,HCAW) 最早可追溯到上世纪60 年代,由美国麻省理工学院和橡树岭国家实验室的学者共同提出,并围绕其在真空环境下的电弧特性开展了初步研究,证实了空心钨极电弧可以在真空环境下进行稳定燃烧,为空心钨极在热加工领域的应用奠定了坚实基础[3].近年来,国内外相关学者围绕空心钨极电弧特性开展了相关研究,日本大阪大学的Tashiro等人[4]研究了空心钨极内孔不同气体流量下的电弧特性,指出空心钨极尖端发射电子区域较大,其电极附近的电流密度要低于常规钨极,且电弧温度只有常规钨极的60%,有利于电极的长时间工作;杨义成等人[5]在以往的研究中对空心钨极电弧的关键科学与技术问题进行了论述,同时对大气环境下空心钨极电弧的温度场分布特征进行了系统研究[6],并对焊丝和电弧的相互作用过程进行了深入分析[7];韩国科学技术院Cho 等人[8]基于光学辐射强度、温度和电流密度的物理关系,确定了电弧热流密度、电弧压力和电流密度的分布特征,并构建理论模型分析了真空环境下熔池的特性;北京工业大学陈树君等人[9]利用高速摄像和高灵敏度传感器对比分析了常规钨极电弧和空心钨极内孔负压时电弧的压力分布特点,指出空心钨极内孔形成负压后对电弧形态影响较大,其电弧压力小于常规钨极电弧和空心钨极电弧,且空心钨极内孔负压电弧的压力分布特征更加均匀,数值模拟结果表明,内孔负压状态时,电弧的拘束度增加,沿着电弧径向的温度分布梯度也逐渐增大[10],此外,负压环境下电弧收缩,焊缝熔宽小,熔深大[11];Jiang 等人[12]设计了空心钨极内孔负压下电弧能量测试试验,结果表明,负压下电弧中心区域的能量分布较为均匀,电弧边缘位置的能量梯度增加,且在该状态下阴极产生的能量增加,而用于基体的阳极能量下降.

综上所述,空心钨极几何特征使电弧热力特性发生较大变化,对电弧物理特性的深入分析则是调控热源、实现高效优质焊接的前提.为此,构建实心钨极和空心钨极的电弧与熔池的强耦合分析模型,分析两种钨极形态对电弧热力行为及其熔池的影响机制,对于进一步实现对空心钨极电弧及其同轴填丝焊接技术的调控具有重要意义.

1 试验方法

焊接用基体材料为碳钢板,牌号为Q235,焊接前利用机械加工的方法清除氧化皮,并用酒精去除待焊区的油污,试验用保护气体为工业用高纯度氩气.试验用空心钨极的内孔为通孔,采用机械加工的方法制备,外径为ϕ6 mm,内孔直径为ϕ3 mm,所用实心钨极的外径为ϕ3 mm.

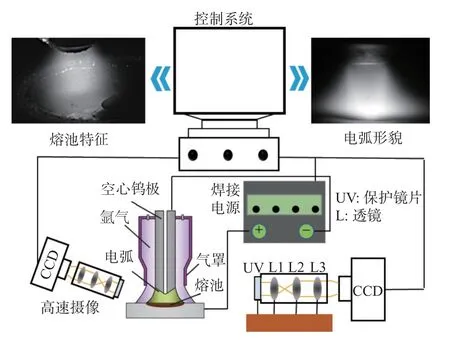

焊接过程中采用高速摄像实时观察电弧形态及液态熔池表面的形态,该高速摄像由英国IX 公司生产,型号为i-SPEED7,高速摄像拍摄帧数为2 000 帧/s,曝光时间为60 s,具体试验过程如图1 所示.首先,采用试验方法对比分析空心钨极与实心钨极在相同焊接电流下的电弧形貌特征、电弧与熔池的相互作用过程,以及焊缝的成形特征;其次,利用COMSOL 数值模拟软件,基于有限元理论分析方法,构建理论模型对不同几何特征钨极形成电弧的热/力行为进行分析,着重从电弧压力和温度场分布两个角度进行对比分析.

图1 试验过程示意图Fig.1 Schematic diagram of testing process

2 试验结果与分析

2.1 钨极几何特征对熔池行为的影响

钨极作为电子的发射材料,其末端形状对电弧形貌影响较大.相较于实心钨极尖端的点发射特征,空心钨极末端的电子发射区是一个具有一定特征尺寸的平面区,该特征必然使其从宏观形貌上与实心钨极电弧存在一定差异,同时电弧作为焊接过程中的热源,其形貌特征在很大程度上也反映出了电弧内部多物理场(温度场、压力场、电磁场等) 的分布特征,是决定焊接质量的关键要素.

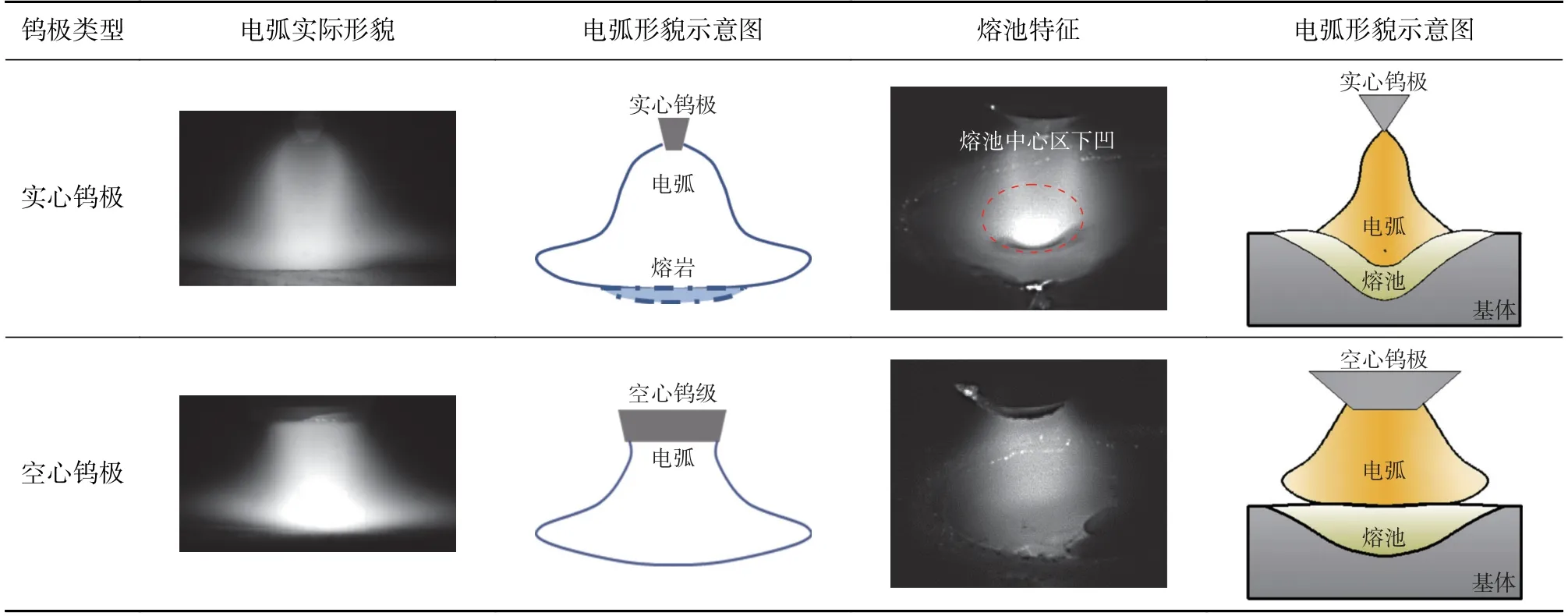

电流为350 A 时,实心钨极与空心钨极对电弧形态及其熔池特征的影响效果如表1 所示,可以看出实心钨极的电子均从钨极尖端附近很小的区域发射,电弧呈现出典型的上小下大,中间按照热力学规律连续分布的钟罩形特性;而空心钨极由于中间存在一个中空区域,电子在空心钨极末端较大的环状区域发射,阴极末端和阳极表面的电弧区域面积均明显大于实心钨极.

表1 电弧形貌及熔池特征Table 1 Arc morphology and molten pool characteristics

从熔池表面的形态可以看出,实心钨极由于电弧发射区域小,能量集中,使得熔池表面形成较大凹坑;而空心钨极电弧下的熔池表面较为平整,无明显的下凹区域,这直接说明空心钨极电弧和实心钨极电弧的热力特性存在较大差异.

图2 为焊接电流350 A 时,空心钨极和实心钨极焊缝的实际成形特征,可以看出实心钨极在大电流焊接时,焊缝表面出现周期性褶皱,且在收尾位置由于高温液态熔池下凹区域较大,电弧熄灭后液态金属快速凝固,来不及回流填充在焊缝尾部形成了一个较深的下凹区;而空心钨极焊接时,由于液态熔池无明显下凹区存在,流动过程较为平稳,熔池凝固后的焊缝表面也较为平整,焊缝收尾位置无明显下凹特征存在.

图2 空心钨极与实心钨极焊缝成形对比Fig.2 Comparison of weld formation between hollow tungsten electrode and solid tungsten electrode.(a) weld morphology of hollow tungsten electrode;(b) weld morphology of solid tungsten electrode

2.2 电弧压力场分布特征

基于有限元理论,利用COMSOL 软件分别建立了空心钨极、实心钨极电弧与熔池强耦合分析模型,着重研究不同钨极特征下的熔池流速、电弧压力和电弧流速的差异,其分析结果如图3 所示.从电弧与熔池的强耦合分析结果可以看出,相较于空心钨极,在实心钨极电弧作用下焊缝熔深明显加大,液态熔池表面出现明显的下凹特征,空心钨极电弧液态熔池表面无明显下凹特征,这与实际观察结果一致.理论分析结果指出,空心钨极全场域电弧的压力最大为404 Pa,实心物理电弧压力高达3 780 Pa,实心钨极电弧最大压力是空心钨极电弧压力的9.4 倍;空心钨极全场域电弧流速最大为65.2 m/min,实心钨极电弧流速最大可以达到585 m/min,实心钨极约是空心钨极的9 倍;空心钨极熔池的流速最大为0.25 m/min,实心钨极熔池最大流速为0.46 m/min,实心钨极熔池的最大流速约是空心钨极的1.8 倍;此外实心钨极焊接熔深约是空心钨极焊接熔深的2 倍.

图3 空心钨极与实心钨极电弧及熔池特性对比Fig.3 Arc and molten pool characteristics comparison between hollow tungsten electrode and solid tungsten electrode.(a) hollow tungsten electrode;(b) solid tungsten electrode

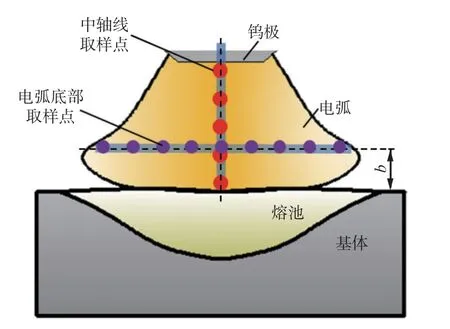

从上述不同物理场最大值分析数据可以看出,空心钨极电弧与实心钨极电弧的热力特性之间存在较大差异,而该差异的产生是整个电弧场域内不同的物理场按照电磁理论和热力学规律演化的结果.为对两种钨极几何特征的空间电弧压力和温度场分布有一个系统的认识,如图4 所示,主要选取电弧中轴线和距试板表面上方一定距离b位置,沿水平方向的电弧压力和温度场的分布特征进行量化分析,由于液态熔池在电弧力的作用下升高,因此b值选取不能过小,该工艺参数下b值定为1 mm.

图4 电弧不同分析区域示意图Fig.4 Schematic diagram of different analysis areas of arc column

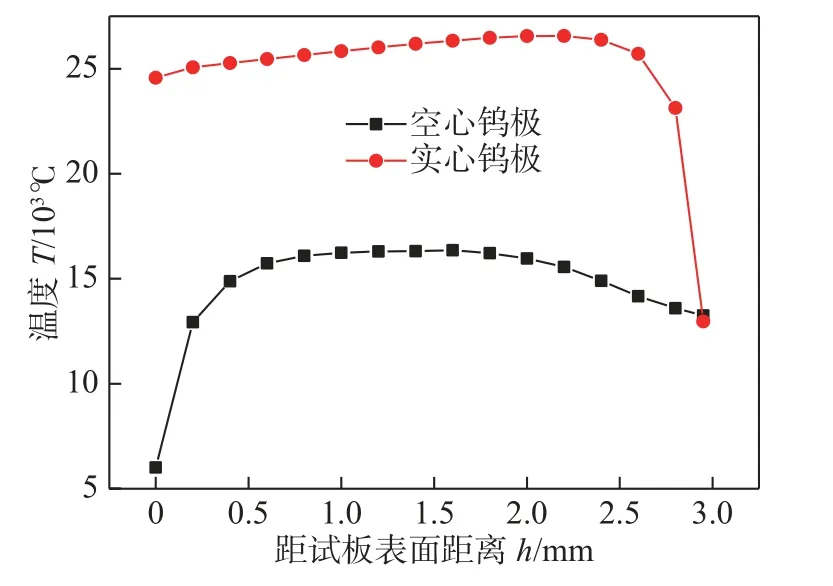

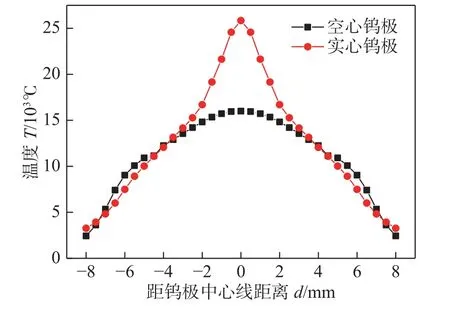

电弧中轴线上,自下而上距试板表面不同位置的温度分布如图5 所示,可以看出实心钨极温度最高点出现在距钨极末端附近,距试板表面约2.2 mm,而空心钨极电弧温度最高点出现在电弧与试板表面的中间位置,距试板表面约1.6 mm,且空心钨极电弧温度最高点附近区域的温度值相差不大.此外从图5 可以看出,空心钨极电弧中轴线温度的最低点出现在试板表面,而实心钨极最低点出现在钨极末端,这是因为在实心钨极电弧力的作用下,熔池表面下凹,距试板表面0 mm 的位置依然是电弧,而空心钨极的电弧力较小,试板表面基本是熔池与电弧的固气交界面.

图5 中轴线电弧温度场分布特征Fig.5 Distribution characteristics of arc temperature field along the central axis

距试板表面1 mm 位置,沿水平方向实心钨极与空心钨极的电弧温度分布如图6 所示.可以看出距中轴线 ±2 mm 左右的范围内,实心钨极电弧随着取样点远离电弧中轴线电弧温度快速下降,当取样点在该范围之外时,电弧温度下降的趋势逐渐放缓;而空心钨极电弧随着取样点远离中轴线,电弧温度整体呈下降趋势,但下降区域明显小于实心钨极.

图6 距试板表面1.0 mm 电弧温度场分布特征Fig.6 Distribution characteristics of arc temperature field at 1.0 mm from the surface of molten pool

2.3 电弧不同区域压力场分布特征

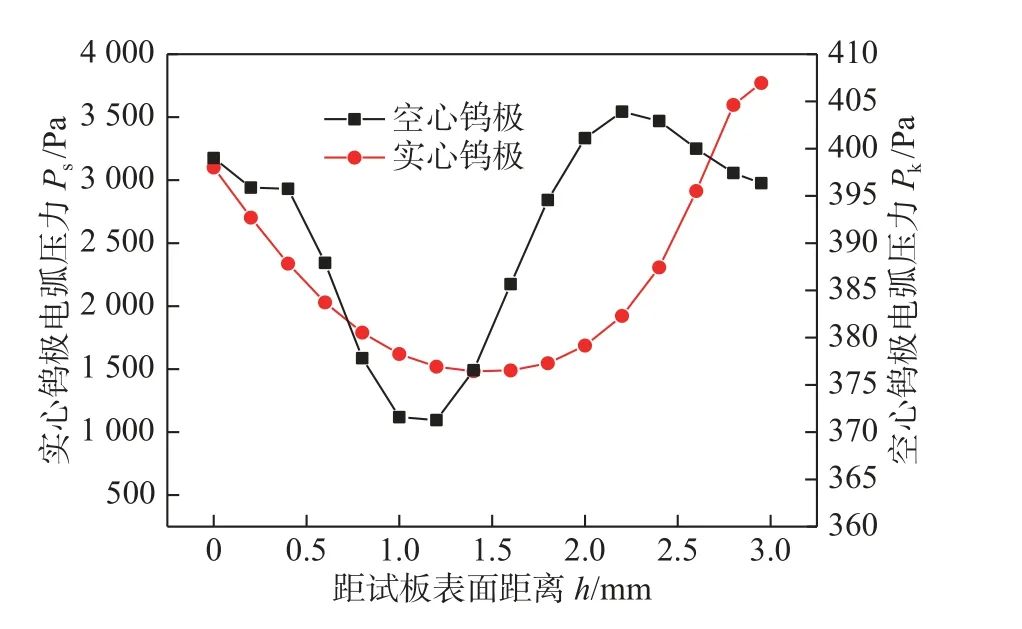

沿电弧中轴线方向,空心钨极电弧与实心钨极电弧距试板表面不同距离处的电弧压力分布特征如图7 所示.电弧中轴线上,实心钨极电弧的压力分布特征显著区别于空心钨极,自试板表面到钨极末端空心钨极电弧呈现先降低、再增加、后又下降的压力分布特征,呈现出N 形分布规律,压力最高点出现在距钨极末端0.8 mm 位置;实心钨极的电弧压力分布自下而上是先降低、再增加,呈现出规律的U 形分布特征,压力最高点出现在钨极电子发射尖端,即钨极末端.

图7 中轴线电弧压力场分布特征Fig.7 Distribution characteristics of arc pressure field along the central axis

无论实心钨极还是空心钨极,距试板表面1 mm位置水平方向的电弧压力分布同温度场分布均呈现出典型的高斯分布特征(图8),但分布特点上存在较大差异.实心钨极的电弧压力在中心点为1 620 Pa,而空心钨极中心点的压力只有381 Pa,实心钨极约是空心钨极的4.3 倍;而自中心点向外±2.5 mm 位置,实心钨极和空心钨极的电弧压力较为接近,分别为181.8 和132.5 Pa,这说明相较于空心钨极的电弧压力分布特征,距试板表面1 mm位置,水平方向实心钨极电弧压力场下降的速率明显快于空心钨极;而这种高梯度的电弧压力分布特征也是实心钨极电弧作用下,液态熔池表面出现明显下凹的主要原因.

图8 距试板表面1.0 mm 电弧压力分布特征Fig.8 Characteristics of arc pressure distribution at 1.0 mm from the surface of molten pool

3 结论

(1) 实心钨极与空心钨极电弧热力场分布特征的差异使空心钨极熔池呈现浅而宽的焊缝成形特征,实心钨极熔池呈现出深而窄的焊缝成形特征.

(2) 沿电弧中轴线方向,实心钨极电弧压力分布呈U 形特征,空心钨极呈N 形特征,实心钨极电弧最大压力位于钨极末端,而空心钨极电弧最大压力位于钨极末端约0.8 mm 位置.

(3) 距试板表面1 mm 的水平方向,电弧温度和压力分布均呈典型高斯分布特征,相较于实心钨极,空心钨极电弧温度和压力自中心线向外下降趋势较为平缓.