激光熔覆工艺对高熵合金组织与性能影响

王永东,宫书林,汤明日,宋闽

(1.黑龙江科技大学,哈尔滨,150022;2.大连船舶重工集团有限公司,大连,116103)

0 序言

高熵合金是由5 种及5 种以上(不超过13 种)元素,按照原子比合金化形成的一种多主元合金,由清华大学的Yeh 教授[1]和英国的Cantor 教授[2]共同提出.研究发现,高熵合金具有以下特点:在热力学上的高熵效应、动力学上的缓慢扩散效应、结构上的晶格畸变严重,同时性能上又存在 “鸡尾酒效应”[3-5].高熵合金的组成和制造工艺的合理选择,使其具有较好的组织结构,较高的硬度、强度、耐高温软化性、耐磨性和耐腐蚀性等优良特性.目前,高熵合金的制备多为真空冶炼,但由于其成本高,在工业化生产中不能得到很好的应用,因此与块状的高熵合金相比,通过制备高熵合金涂层,既能达到预期的性能,又能节约成本.

与传统的表面处理和强化技术相比,激光熔覆操作简单,涂层的结合强度更高[6].激光熔覆技术具有以下特点:迅速加热熔化母材以及快速冷却,这样有利于涂层性能的提高[7].改变熔覆的工艺参数可以改变涂层中能量、质量和动量的相互传递,涂层中晶粒的形成和长大也会随之改变,通过对其表面形貌与性能的综合分析,优化涂层材料的选择,进一步优化工艺参数,从而使高熵合金在工业装备中的应用得到了进一步的改善.宋鹏芳等人[8]通过探索激光能量密度对CrFeCoNiNb 熔覆层组织和性能的影响,试验发现提高能量密度可以使其衍射峰面积先减少后增加,能量密度为116.7 J/mm2时晶粒组织较为细小、分布更均匀,磨损形貌更加光滑平整,减摩效果更好;Liu 等人[9]通过在40CrNiMoA 制备CoCrFeNiTi 涂层,结果表明其组织形貌具有树突状结构,涂层硬度可达700 HV0.3,由于Ti 元素的引入比母材和CoCrFeNi 高熵合金涂层具有更好的耐磨性;徐翠翠等人[10]采用电弧熔炼制备了CoCrFeNiTix(x=0.1,0.2,0.3,0.4) 高熵合金,结果表明在凝固过程中,随着Ti 元素的增加,在枝晶处存在Fe 和Cr 元素的偏析,Ni 和Ti 元素在枝晶间处存在偏析,Ti 元素促进金属间化合物的析出,降低体系的混合熵,同时使合金的屈服强度明显提高,达到827.9 MPa.

为研究激光功率、扫描速度对高熵合金涂层的宏观形貌以及微观组织、显微硬度以及耐磨性的影响,文中在Q235 基材表面制备CoCrFeNiTi 高熵合金涂层得出最佳激光工艺.

1 试验方法

试验采用Q235 作为基板,在熔覆前将基材进行打磨,以除去表面的氧化皮,用乙醇等清洗掉表面杂质和油污,熔覆粉末选择CoCrFeNiTi 高熵合金粉末,其中Cr,Fe,Co,Ni 和Ti 元素的原子分数均为20%.

在Q235 基体上采用预置粉末法,利用YLS-3000 型激光器制备CoCrFeNiTi 高熵合金复合涂层,将混合好的合金粉末均匀涂覆在母材表面,然后选取激光功率、扫描速度等工艺参数进行试验,其工艺参数如表1 所示.

表1 焊接工艺参数Table 1 Welding process parameters

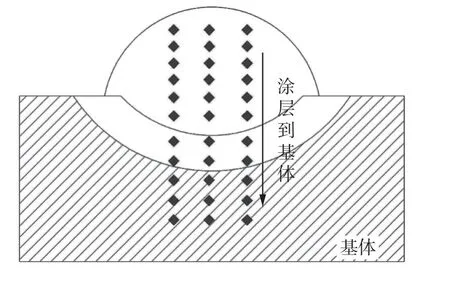

采用DK7725 型线切割制成尺寸为10 mm ×10 mm × 10 mm 试样,将涂层截面经400 号、600号、800 号、1000 号、1500 号、2000 号金相砂纸依次打磨抛光后,使用腐蚀剂进行腐蚀;利用金相显微镜(OM)、扫描电镜(SEM) 对腐蚀截面进行观察,采用DX-2700B 型X 射线衍射仪分析熔覆涂层内部相组成;利用HVS-1000 型显微维氏硬度计测试,图1 为涂层显微硬度测量点的示意图,从涂层到基体,每次移动0.3 mm,多次测量取其平均值,加载载荷为2.942 N,加载时间10 s,采用MMW-1型摩擦磨损试验机,加载载荷为100 N,试验加载时间为2 400 s,对试样的耐磨性进行测试.

图1 显微硬度测量点示意图Fig.1 Microhardness measurement point diagram

2 试验结果及分析

2.1 熔覆层宏观形貌

图2 为表1 中不同激光工艺下的熔覆层宏观形貌.从宏观形貌来看其熔覆表面无明显的裂纹,同时提高激光功率可以提高熔池的温度、提高涂层的冷却时间和涂层与基体的相互作用时间,金属充分流动与扩散,以得到光滑平整表面的涂层.从图中可以发现在激光扫描速度一定的情况下,随着激光功率的增加高熵合金涂层也更加平整,熔覆层宽度也随之增大;当激光功率一致的情况下,可以看出随着激光扫描速度的增加,熔覆层的宽度减小,这是因为过小的扫描速度使得激光束与熔覆粉末的相互作用时间变长,涂层吸收的能量增多,此时基体熔化严重,稀释率增大,导致熔覆区变宽.扫描速度快会导致热输入相对减少,从而形成更浅更窄的涂层.在保持较好的成形质量的情况下,适当增加扫描速率,可以减少热影响区的宽度.试验结果显示:扫描速度为4,5 和6 mm/s 的条件下,涂层的表面没有裂纹、孔洞、凸起和未熔合.当激光功率1 600 W 时,扫描速度为6 mm/s 时,涂层成形美观,表面无明显气孔和裂纹,激光工艺较为合适.

图2 熔覆层宏观形貌Fig.2 Macromorphology of cladding layer

2.2 稀释率

通过改变激光工艺可以获得较低的稀释率,进而使熔覆层具备耐磨、耐蚀等优良的性能[11].根据稀释率(η) 的表示方法:η=h/(h+H),其中h为基体熔化深度,H为熔覆层高度,因此为了获得优异的熔覆层必须要严格控制涂层的稀释率,改变工艺参数.图3 为不同工艺参数下熔覆层截面形貌.

图3 熔覆层截面形貌Fig.3 Cross-sectional shape of the cladding layer

根据稀释率的公式,测出基体熔化深度(h) 及熔覆层高度(H),并计算不同工艺参数下的稀释率,如表2 所示.

表2 不同工艺参数的稀释率Table 2 Dilution rates for different process parameters

随着扫描速度的增加,由熔覆层截面形貌可知,熔化深度减少,涂层的高度没有明显的规律,同时扫描速度的增加,稀释率降低;在9 组工艺参数下,当激光功率为1 600 W,扫描速度为6 mm/s 时,稀释率最低为29.26%.

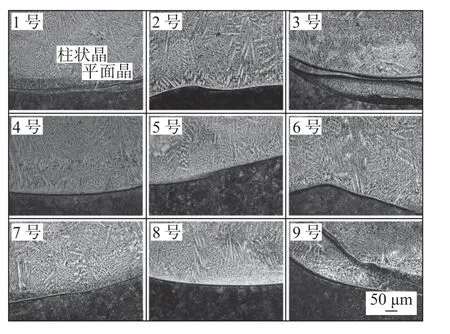

2.3 熔覆层显微组织分析

图4 为不同激光工艺参数下熔合线处组织形貌.从图中可以看出各个熔覆层与基体都有良好的冶金结合,具体体现在其与基体有一层激冷组织[12],其原因在于激光熔覆具有极热快冷的特点,极高的温度使粉末与基体同时熔化,快速冷却凝固,与基体达到冶金结合.根据凝固理论可知,熔覆过程刚开始时,基体表面温度较低,温度梯度(G)较大,冷却速度(R) 很小,使得形貌因子G/R的值很大,固液界面处以非均质方式形核,以固液界面为核心向前推进,凝固后形成一层颗粒状的平面晶.

图4 熔合线处组织形貌Fig.4 Microstructure at fusion line

图5 为不同激光工艺参数下熔覆层底部组织形貌.熔覆层底部与母材之间温度差异较大,会产生很大的温度梯度,使得液态金属凝固时过冷度较大,此前紧邻底部的熔合线附近的液态金属遇冷先凝固生成平面晶,紧接着结晶潜热得到了释放,产生了较大过冷度,固态金属前沿的液态金属沿温度下降最快的方向生长,从而形成胞状晶,其生长方向垂直于熔合线[13].

图5 熔覆层底部组织形貌Fig.5 Microstructure of the bottom of the cladding layer

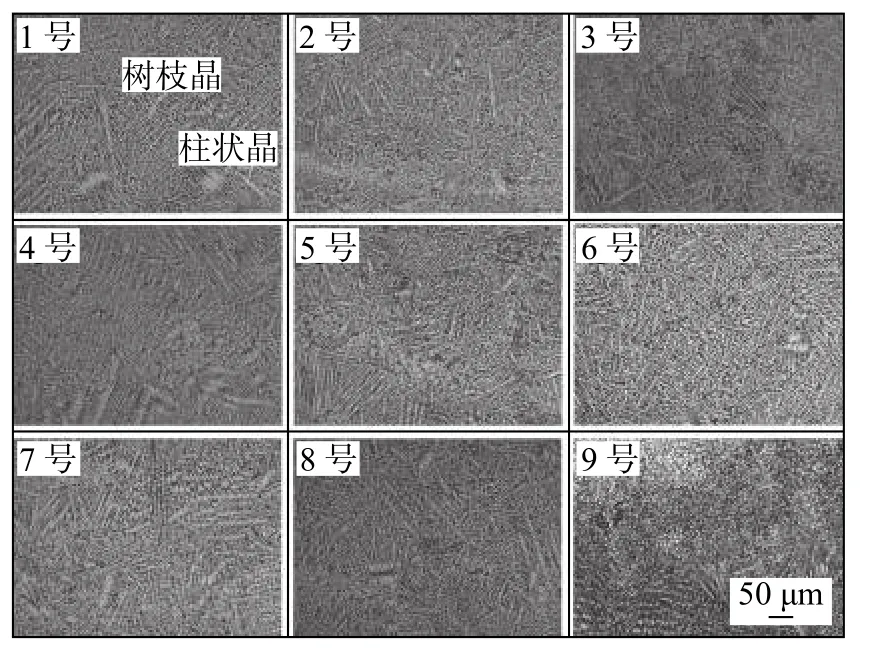

图6 为不同激光工艺参数下熔覆层中部组织形貌.由于结晶潜热的释放,在熔覆层底部,沿着垂直于界面的温度梯度最大的方向,垂直于熔合线,形成胞状晶区,同时随着凝固过程的进行,液-固界面的推进,温度梯度逐渐变小,结晶速度变大,成分过冷增加,从而向树枝晶发展.

图6 熔覆层中部组织形貌Fig.6 Microstructure of the middle of the cladding layer

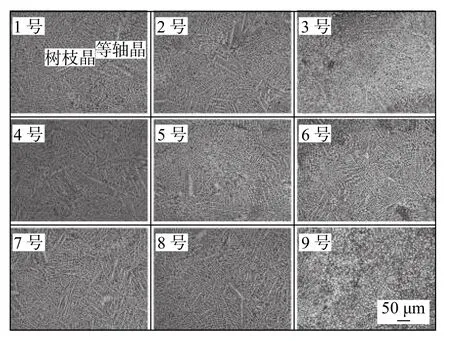

图7 为不同激光工艺参数下熔覆层上部组织形貌.随着固液界面向顶部推进,形貌因子G/R降低,冷却速度加快,胞状晶向较细的枝状晶转变,从而在涂层顶部生成枝状晶[14].

图7 熔覆层上部组织形貌Fig.7 Microstructure of the upper of the cladding layer

综上所述,熔覆层组织主要由树枝晶组织和枝晶间组织组成.激光功率的升高,带来更大能量密度,熔池受热增大,从而在凝固时产生较大的过冷度,促进形核细化晶粒,使得熔覆层组织得到细化.图8 为扫描电镜下激光功率1 600 W,扫描速度为6 mm/s 的组织形貌,表3 为两处点扫描能谱分析结果.

图8 SEM 组织形貌Fig.8 SEM microstructure.(a) feature point 1;(b)feature point 2

表3 能谱分析结果(原子分数,%)Table 3 Results of energy spectrum analysis

由表3 可以看出,由于存在较大的稀释率,Fe 元素仍在整个区域占主要成分.特征点1 处富含Fe 和Cr 元素,特征点2 处Ti 元素含量较特征点1 更高,这是由于Ti 元素的半径尺寸较大,产生了晶格畸变的同时向晶界处偏聚,结合能谱分析可以看出并没有金属间化合物的生成.

2.4 熔覆涂层物相分析

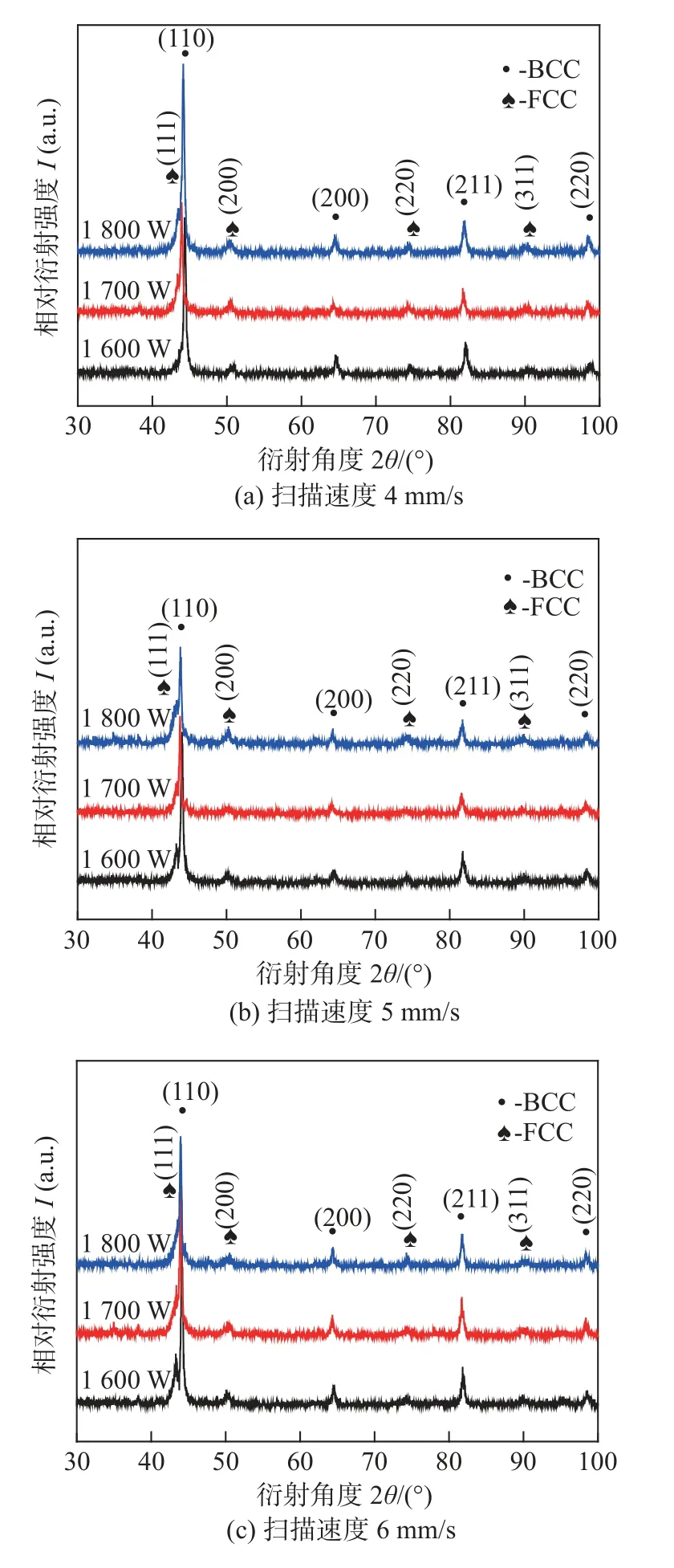

图9 为不同工艺参数下高熵合金涂层的XRD,随着工艺参数的改变,涂层中主要由物相BCC 和FCC 组成,并未产生金属间化合物,这主要是因为从传统的合金角度来看,根据吉布斯相律P=C+1−F(P是平衡时系统的相数,C是主要的合金元素,F是热力学的自由度) 可以看出,在平衡状态下系统的相数为6,而在试验中,形成的物相始终比系统的相数要少,这是由于各种主元的存在,使得合金的混和熵增加,热力学的高熵效应有利于降低体系的吉布斯自由能[15],从而增加了主元的兼容性,因为金属间化合物连续有序的化学形态和特殊的晶体结构,导致高的混合熵可以最大限度地防止因相位分离而产生的复合金属间化合物,总体上,高的混合熵使得合金易于形成固溶体.

图9 熔覆层物相分析Fig.9 Phase analysis diagram of cladding layer.(a)scanning speed 4 mm/s;(b) scanning speed 5 mm/s;(c) scanning speed 6 mm/s

2.5 熔覆层显微硬度测试

图10 为不同功率下的硬度曲线.硬度曲线分布总体呈现下降趋势,大致对应了CoCrFeNiTi 高熵合金涂层的熔覆区、热影响区和母材基体区域,可以看出高熵合金硬度要比母材硬度大很多.在不同的激光熔覆功率下,涂层硬度最高可以达到553 HV,基体硬度在160 HV 左右,涂层硬度大概是基体硬度的3 倍多,主要原因是因为激光热源具有快速冷却的特性,快速冷却会阻碍晶粒的长大,形成细小的晶粒组织,起到细晶强化作用.根据Hall-Petch 公式σ=σ0+kd(−1/2),可以推断已经发生了细晶粒强化效应,而Ti 元素的加入能使合金的晶粒得到细化,从而使晶格畸变和固溶强化效果得到改善,涂层的硬度得到了极大的改善[16].

图10 显微硬度关系曲线Fig.10 Microhardness curve.(a) laser power 1 600 W;(b) laser power 1 700 W;(c) laser power 1 800 W

硬度曲线呈现 “三阶梯状” 下降趋势,对于3 种扫描速度,硬度从熔覆层降低到热影响区,然后降低到基材.熔覆速度的大小决定着激光束与合金粉末、基材作用的时间,决定着激光能量的高低,对高熵合金涂层的硬度影响至关重要.随着熔覆速度的升高,熔覆层的硬度也提升,主要归因于高熵合金涂层冷却时间缩短,使得晶粒来不及生长,组织更加细小致密;此外,熔覆速度升高降低了涂层稀释率,抑制了基体中的成分向熔覆层扩散.而熔覆速度过低,会导致熔覆层晶粒粗大,这是由于过低的速度使得激光束滞留时间过长,造成过大的稀释率,熔覆层温度过热,显微组织粗大,进一步降低了高熵合金的性能[17],在两者的综合影响下,过高的熔覆速度反而会导致熔覆层的硬度值出现降低的现象.

2.6 摩擦磨损测试结果

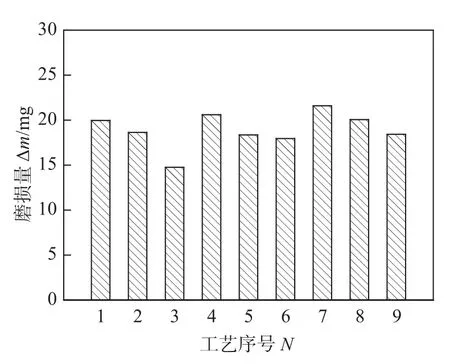

图11 为不同工艺参数下的磨损量,随着扫描速度的增加,高熵合金涂层的磨损量会随之减小,也就是说激光扫描速度增大有助于提高高熵合金涂层的耐磨性.这种现象是由于如下两个方面产生的:一方面是因为较高的扫描速度,会使得熔池高温停留更加短暂,不利于晶粒长大粗化,使组织中存在更多的细小晶粒,起到了细晶强化的作用,导致高熵合金的硬度较高,耐磨性增强;另一方面是因为较快的扫描速度使得熔覆材料受到的热输入相对减少,比能量较低,导致熔池熔化深度较浅,基体材料向熔覆材料的混合程度减小,进而导致熔覆材料成分改变的程度减轻,因此扫描速度为6 mm/s时涂层的耐磨性能要高于4 mm/s 时的涂层.

图11 熔覆层的磨损量Fig.11 Wear weight loss of coatings

图12 为不同激光工艺参数下的磨损形貌,整体来看是以磨粒磨损为主,伴随着黏着磨损的出现.激光功率1 600 W、扫描速度4 mm/s 及激光功率1 800 W、扫描速度4 和5 mm/s 时3 种涂层表面磨损严重,在这个过程中,不仅存在磨粒磨损,而且还存在着黏着磨损;激光功率1 600 W,扫描速度5 和6 mm/s 时有明显的犁沟,此时为磨粒磨损,但是扫描速度5 mm/s 时磨痕要比扫描速度6 mm/s 时更深,扫描速度为6 mm/s 时,涂层的磨损表面相对光滑平整,没有太深的沟痕,且该试样的硬度较高,耐磨性能较为优异.

图12 磨痕表面形貌Fig.12 Surface morphology of wear mark

当激光功率1 700 W 时,涂层以磨粒磨损为主,随着扫描速度的增加,犁沟的深度在逐渐减小,磨痕表面也更加平整,产生这种现象的原因可能是由于随着扫描速度的提高,熔覆粉末受到的热输入降低,熔池深度变浅,涂层成分的改变受稀释率影响变小,所以此时涂层的磨损失重量减小、沟痕浅,磨痕更加平整,涂层耐磨性提升.

激光功率1 800 W 时,扫描速度4 和5 mm/s时涂层的磨损机制为黏着磨损及磨粒磨损,扫描速度6 mm/s 时,涂层的磨损机制为磨粒磨损.

激光功率1 600 W、扫描速度6 mm/s 时,涂层的磨损表面相对平整,存在较浅的犁沟,磨损量较低,说明高熵合金涂层在激光熔覆功率1 600 W、扫描速度6 mm/s 时涂层的抗塑性变形能力和抗微观切削能力更好,因此具有更好的耐磨性.

3 结论

(1) 在9 组工艺参数的条件下,当激光功率为1 600 W,扫描速度为6 mm/s 时,稀释率最低为29.26%.

(2) 涂层主要以等轴晶、胞状晶、树枝晶为主,涂层主要由BCC 和FCC 组成.

(3) 激光熔覆高熵合金涂层的硬度显著提高,约为基体的3 倍,硬度最高为553 HV.

(4) 激光功率为1 600 W,扫描速度为6 mm/s时,涂层的磨损量最小,磨痕较为平整,耐磨性、硬度等力学性能较好,涂层的耐磨性更加优异.