复杂网络下机械零件三维轻量级识别方法

鲁 芬,郁伯铭

(1.武昌工学院智能制造学院,湖北武汉 430000;2.华中科技大学物理学院,湖北武汉 430074)

1 引言

机械制造产业中,通常会遇到形状相近但大小不同的零件,譬如机械设施上通用标准件内的螺栓、螺母、螺钉、弹簧等。此类零件的二维设计较为成熟,但随着计算机辅助设计的迅猛发展[1],零件分析与制造中要构建对应的三维立体模型[2],使用轻量化设计理念,让模型自身具备更高的参数效率,控制模型大小的基础上维持较高的建模精度,给零件参数精细化计算提供有效帮助。为深入了解机械零件生产质量,对轻量级三维模型的识别是十分重要的。文献[3]使用胶囊网络的向量神经元储存特征空间数据特征,减少模型复杂度,运用动态路由算法优化胶囊权重迭代过程,令三维模型拥有较好的旋转识别能力。但方法计算时没有考虑模型数据的时间序列,导致输出结果准确性不高。文献[4]在交叉熵损失函数中代入特征辨识度指标,采用二分类网络匹配视图特征和融合特征,完成三维物体识别。但此方法冗余数据较多,识别效率方面有待改进。复杂网络是把独立个体拟作点,点与点之间最短距离拟作边,点和边彼此互相连接构成一个网络。伴随复杂系统的迅猛发展,复杂网络分析被大量运用于经济、社会、军事等领域,充分考虑机械零件的多样化构造特征,提出一种复杂网络下机械零件三维轻量级识别方法。在复杂网络中创建零件三维模型,提取模型特征线,通过体素化与卷积神经网络完成模型识别任务,并在仿真实验中证明了方法的有效性,给机械零件智能化检测发展带来新的思路。

2 基于复杂网络的机械零件三维模型构建

复杂网络在几何特征分析方面具有极大优势,这里在此网络内构建机械零件三维模型。使用点集B与边集C来描述复杂网络的整体架构,点集B内的元素代表复杂网络节点,边集C内的元素是复杂网络连接两个节点的边。复杂网络节点与边之间的耦合关系[5]使用邻接矩阵D来描述,邻接矩阵D通过元素Dij构成,将其记作:

模型构建前,首先把机械零件实体信息变换成加工特征数据,得到零件几何数据,然后储存至恰当的数据结构。为增强几何数据精度与通用性,把STEP/AP203文件当作数据源,将机械零件表面数据定义为:

式中:ID—零件表面序号;Sur_T—零件表面类别;Ve—零件表面轴向矢量;Diameter—零件切面直径;Width—平面宽度;Length—零件回转面深度;C_Piont—机械零件表面的中心点方位;H—零件表面公差级别;R—表面粗糙度。

机械零件建模的物理关系涵盖连接模式与几何方位[6],为获得完整的机械零件三维模型,要融合零件自身的各类物理关联,将模型搭建过程定义为:

式中:wbij—零件自身的物理权重;

wb—第b种物理关联的对应权重。

3 机械零件特征线提取

为给机械零件三维轻量级识别提供数据支持,接下来提取模型特征线。模型特征线是三维模型的关键特征之一,对模型特征识别与重建均具有重要意义。将零件三维模型内各数据点在其相邻范围中拟合成一个局部多项式曲面,推算各点在曲面内的投影残差[7],根据残差大小提取特征点。为得到模型特征点,需要调节曲面法向位置,让三维模型内各点的法向均指向模型表面外侧。

假设pi是三维模型上的任意点,局部坐标系的Z轴方向与法向方向一致,让pi点逼近邻域点,并满足如下约束条件:

推导pi点的全部邻域点投影残差,挑选最大值为pi的投影残差,运算过程为:

机械零件三维模型中的尖锐部分,其特征数据点的投影残差通常较高。关于随机点pi,假设其投影残差r( )pi大于预设临界值ς,认定该点为潜在特征点。特征点识别与临界值ς的挑选有很大关系,使用自适应方法明确临界值详细数值,将ς设定为全部数据点的残差均值,记作:

获得三维模型特征点后,运用折线生长技术提取模型特征线。创建一个用于保存全部特征点的序列G,设定G内的某些数据点为种子点。运用主成分分析法计算各特征点的相关指数η:

式中:、—特征点pi在其邻域点中的特征值。

运用式(7)获得全部特征点的相关指数,按照相关指数的数值高低进行排序[8],并保存至序列G中。特征线在三维模型的角部区域具有反复生长的状况,增添一个操作终止条件:评估方向κj。评估方向是上个生长点评估方向与现阶段生长方向的方向均值,表示为式(8)。

在分析全新的生长点pj前,要研究当前生长方向κg和评估方向κj的夹角的取值范围。得到生长点pj后,更新评估方向κj。

在序列G内任意挑选一个点为种子点,使用上述过程就能提取一条三维模型特征折线,在操作时,可能发生一条特征线上多次设定种子点进行折线生长的问题,在折线生长过程中,挑选序列中的点p时,删除序列内点p的全部相邻点,最终提取完整可靠的三维模型特征线。

4 卷积神经网络下机械零件三维轻量级识别

通过卷积神经网络能更好地实现机械零件三维模型识别任务,迎合当前机械零件精密化制造需求。将模型进行体素化处理,将处理后的模型数据作为卷积神经网络输入值,在一系列网络训练后输出相应的三维识别结果,以下为详细过程:

体素化是图形学中定义模型的基础数据单元,表示高精度条件下,把通过三角面片或其他边界形式构成的集合模型变换成离散体素集合的过程[9]。三维模型顶点坐标的最高值与最低值依次为,体素单元坐标系的坐标轴方向和初始坐标轴平行,把三维模型的轴对齐包围盒和X、Y、Z轴平行的边依次采取等距离划分,等分操作时边长不足则向上取整。将模型沿X、Y、Z轴被分割的行数、列数与层数表示成式(9)~(11),完成体素化处理。

式中:Iu—三维模型体素单元的边长—向上取整函数。

随机扩充体素化后的三维模型,得到对应倍数的体素增强数据集,提高模型识别正确率。运用旋转角度θ′明确模型旋转副本数量n和副本模型U:

式中:U′—初始零件三维模型;R′—旋转变换矩阵。

卷积神经网络是一种人工神经网络与深度神经网络融合构成的新型神经网络,可自适应完成数据特征选择和提取。这里使用一个8层网络架构网络模型,涵盖2个卷积层,3个池化层和3个全连接层。卷积神经网络的训练包含正向传播与反向传播[10]两部分。

正向传播时,将隐含层前向传播至卷积层的过程记作:

式中:l—层数;ol—第l层的张量;∗—卷积算子;Q—卷积核;bw—偏置;ψ—激活函数。

反向传播时,利用上个阶段获得的输出值和数据集标签矢量误差值γl调整参数权重,各层的误差均使用式(15)反向逐层计算获得。

式中:Ql—通过卷积核权重构成的数据集;

经过正、反向传播训练后,就能输出机械零件三维模型的参数值,实现快速准确的三维轻量级识别。

5 仿真实验

5.1 实验参数

为表明所提方法的实用性,对其应用性能进行实验分析,将文献[3]胶囊网络法和文献[4]循环神经网络法作为对比方法。实验平台为MATLAB,采用计算机辅助设计(Computer Aided De⁃sign,CAD)模型数据中的ModelNet 数据集作为实验数据,涵盖800 个机械零件三维模型,将其分为40 类,每一类中包含20 个模型。体素化处理时,三维模型被缩放并放置在(50×50×50)的占用网格内。

关于卷积神经网络参数,使用随机梯度下降法推算网络损失函数,计算公式为:

式中:s—卷积计算获得的模型特征数量;

yi—数据集个数;

b′—误差;

w—权重。

设定初始学习率为0.002,网络训练权重w0利用高斯分布进行初始化,原始误差值设定为0。为避免产生过拟合现象,在损失函数内引入正则化项,正则化的目的是调节权重w的取值,约束卷积神经网络拟合度。

将其记作:

5.2 实验结果分析

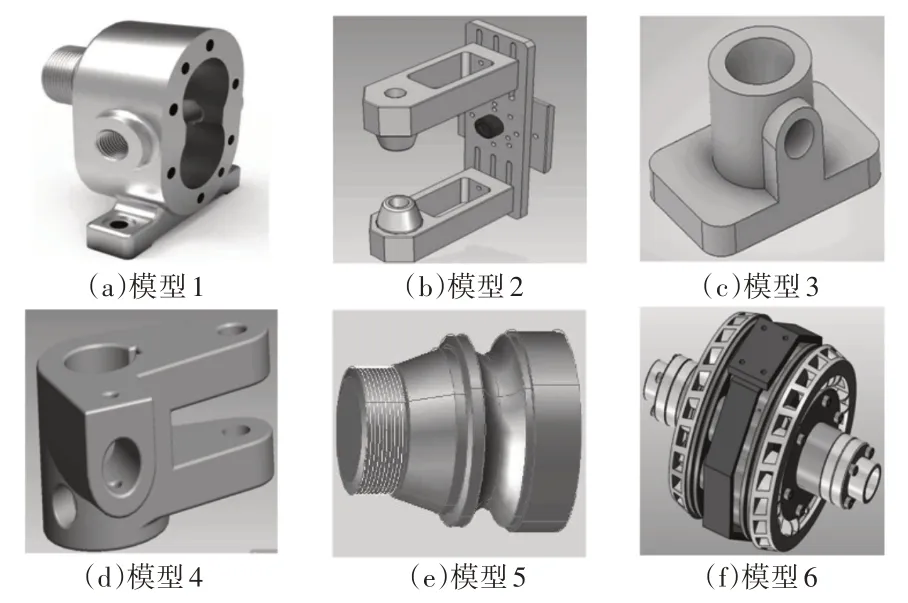

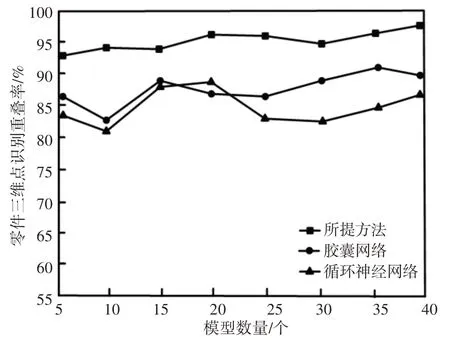

首先检测三种方法的三维模型识别重叠率,为降低测验模型个体选择对实验结果的不良影响,在数据集内随机挑选6类模型共40个零件为测验模型,其余为训练模型,模型样本,如图1所示。三种方法下三维识别重叠率实验结果,如图2所示。

图1 三维模型样本示意图Fig.1 Schematic Diagram of 3D Model Sample

图2 三种方法在各类模型上的识别重叠率对比Fig.2 Comparison of Recognition Overlap Rate of Three Methods on Various Models

从图2可知,与两个文献方法相比,所提方法具备更优的识别精度,在40个机械零件三维模型中,识别重叠率在92%以上。这是因为所提方法将零件实体信息变换为特征数据,采用复杂网络在保证不丢失关键数据前提下构建机械零件三维模型,大大提升了三维模型识别可靠性。

为检验三种方法环境适应能力,在三维测验模型的顶点几何位置上添加强度不等的高斯噪声,把含噪三维模型看作全新的检测样本,在噪声干扰下对三种方法进行性能测试结果,如图3 所示。图中横轴代表引入的高斯噪声值,噪声从10dB 逐步增加到60dB;纵轴代表不同噪声环境下测验模型的识别重叠率均值。

图3 三种方法模型识别的抗噪性能对比Fig.3 Comparison of Anti Noise Performance of Three Methods for Model Recognition

观察图3可知,噪声强度小于30dB时,三种方法均能保持较高的识别重叠率,但伴随噪声强度的持续升高,三种方法识别精度逐步减少,但所提方法识别率依旧大于胶囊网络法和循环神经网络法,证明方法具备一定抗干扰能力,在相同识别环境中具备更好的计算优势。

下面分析不同方法的三维模型识别速度,对图1中6类模型进行仿真实验结果,如表1所示。

表1 三种方法模型识别耗时对比/msTab.1 Time-Consuming Comparison of Three Methods for Model Recognition/ms

从表1看出,在识别模型特征点方面,所提方法具备更好的灵敏性,识别速率要优于两个文献方法。这是由于所提方法使用折线生长技术提取模型特征线,获取模型表面的几何特征数据,降低了后续三维模型的识别难度,极大改善模型识别效率。

6 结论

为评估机械零件产品质量是否可靠,对其三维模型参数进行精准识别,提出复杂网络下机械零件三维轻量级识别方法。以复杂网络为基础创建机械零件三维模型,通过特征线提取明确物体表面几何特征,使用卷积神经网络训练模型参数信息,实现高精度三维模型识别目标。接下来研究中会进一步调整体素化处理的分辨率,运用更高效的数据结构来减少网络计算量。