考虑几何约束的加工方法自动生成本体化研究

李 健,黄美发,2,王志越

(1.桂林电子科技大学机电工程学院,广西桂林 541004;2.广西制造系统与先进制造技术重点实验室,广西桂林 541004;3.中国电子科技集团公司第四十五研究所,北京100176)

在中国制造2025的时代趋势下,智能化制造已成为全国制造业的目标。计算机辅助工艺设计(CAPP)是连接计算机辅助设计(CAD)和计算机辅助制造(CAM)的桥梁,加工方法的选择,是实现计算机辅助工艺过程设计的重要环节[1]。传统的加工方法选择是由有经验的工人和工程师手工完成的,选择效率差,标准化水平低。同时,这些经验知识也难以在计算机中传输和共享。

加工方法的选择是加工工艺计划的根本。实际生产中,零件加工方法的选择是一个复杂的过程,要权衡各种因素的影响[2]。为此,学术界提出了很多方法来研究加工方法的自动生成。

文献[3]提出了一种考虑加工要求及制造网络稳定性的特征加工方法生成的决策方式。文献[4]以零件加工轮廓的特征类型、材料属性、精度等级、表面粗糙度和热处理方法等表面轮廓特性为输入层,以加工方法链为输出层,构建了一种基于BP网络的零件表面轮廓加工方案决策模型。文献[5]在剖析了各个加工特征都存在多种加工方案的基础上,提出了一种基于遗传算法的加工方案选择。文献[6]应用成组技术对回转类零件进行分类,以零件的几何特征、公差、粗糙度作为输入,工序加工方法作为输出,构建零件特征神经网络,从而有效地解决CAPP系统中特征加工方法的选择问题。

通过上述学术界的研究成果分析,发现在加工方法自动生成中还存在一些问题:

(1)在计算机中难以传输和共享产品表示模型中相关的加工工艺信息,影响加工方法生成的传递性;

(2)目前的加工方法自动生成技术,对于零件几何约束对加工方法生成的影响考虑不充分,影响加工方法生成的准确性。

2 构建加工方法生成表示模型

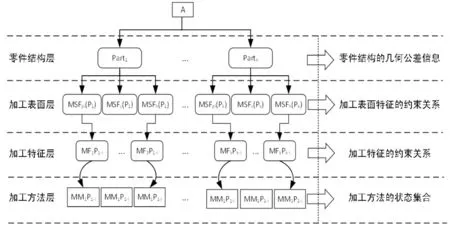

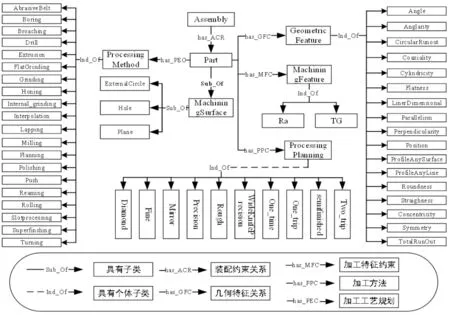

加工方法生成表示模型用于描述加工方法生成过程中的四个层次。自上而下依次是零件结构层、加工表面层、加工特征层和加工方法层,如图1所示。

图1 加工方法生成知识表示模型Fig.1 Processing Method to Generate Knowledge Representation Model

2.1 零件结构层

零件结构层是加工方法生成表示模型的顶层,用来提取零件之间的几何特征信息,描述实际对象的几何信息与相应特征,为表示模型中后面几层的构建奠定了基础。

2.2 加工表面层

加工表面层是加工方法生成模型的次层,其主要功能在于剖析零件所需加工的表面轮廓特征,将为加工方法生成表示模型的构建提供支持。

定义令零件用OWL类p表示,任意零件的加工表面约束关系用OWL对象属性has_MSF表示,若pi具有加工表面约束关系,则OWL断言公式集Aq成立,且Aq为以上所有零件的加工表面约束关系的OWL断言的有限集合。

2.3 加工特征层

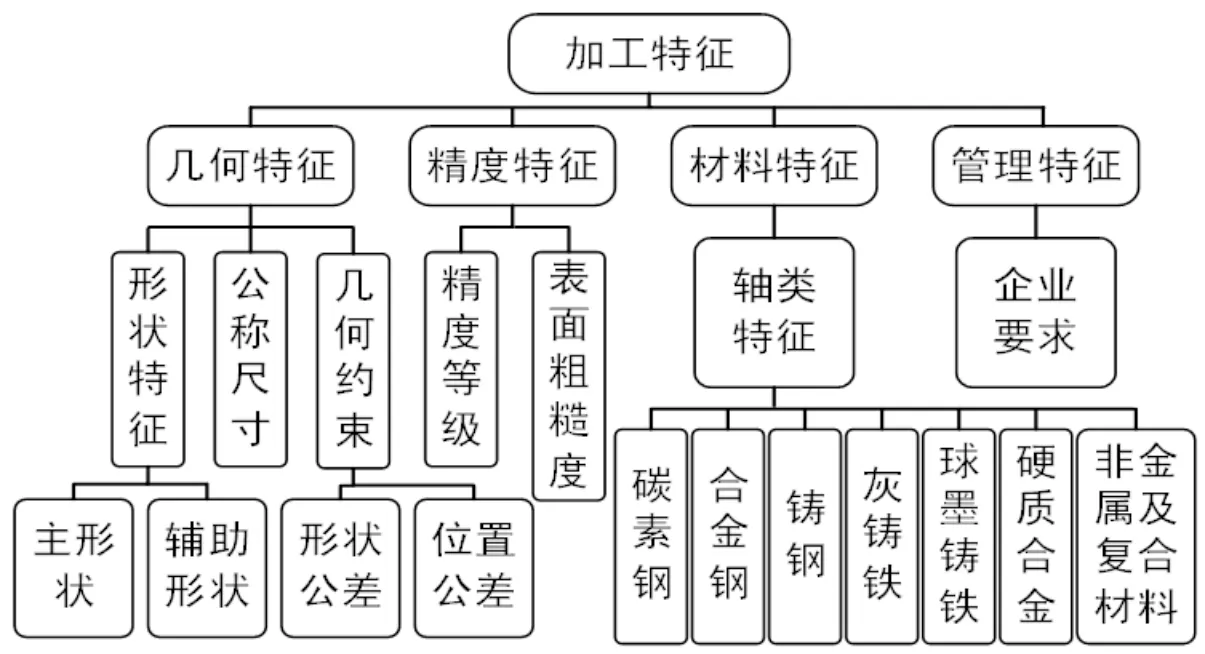

加工特征层是加工方法生成模型的第三层,其主要功能在于剖析零件上具有的各种加工特征关系,将作为底层加工方法层的核心支撑,其分类,如图2所示。

图2 加工特征分类Fig.2 Processing Feature Classification

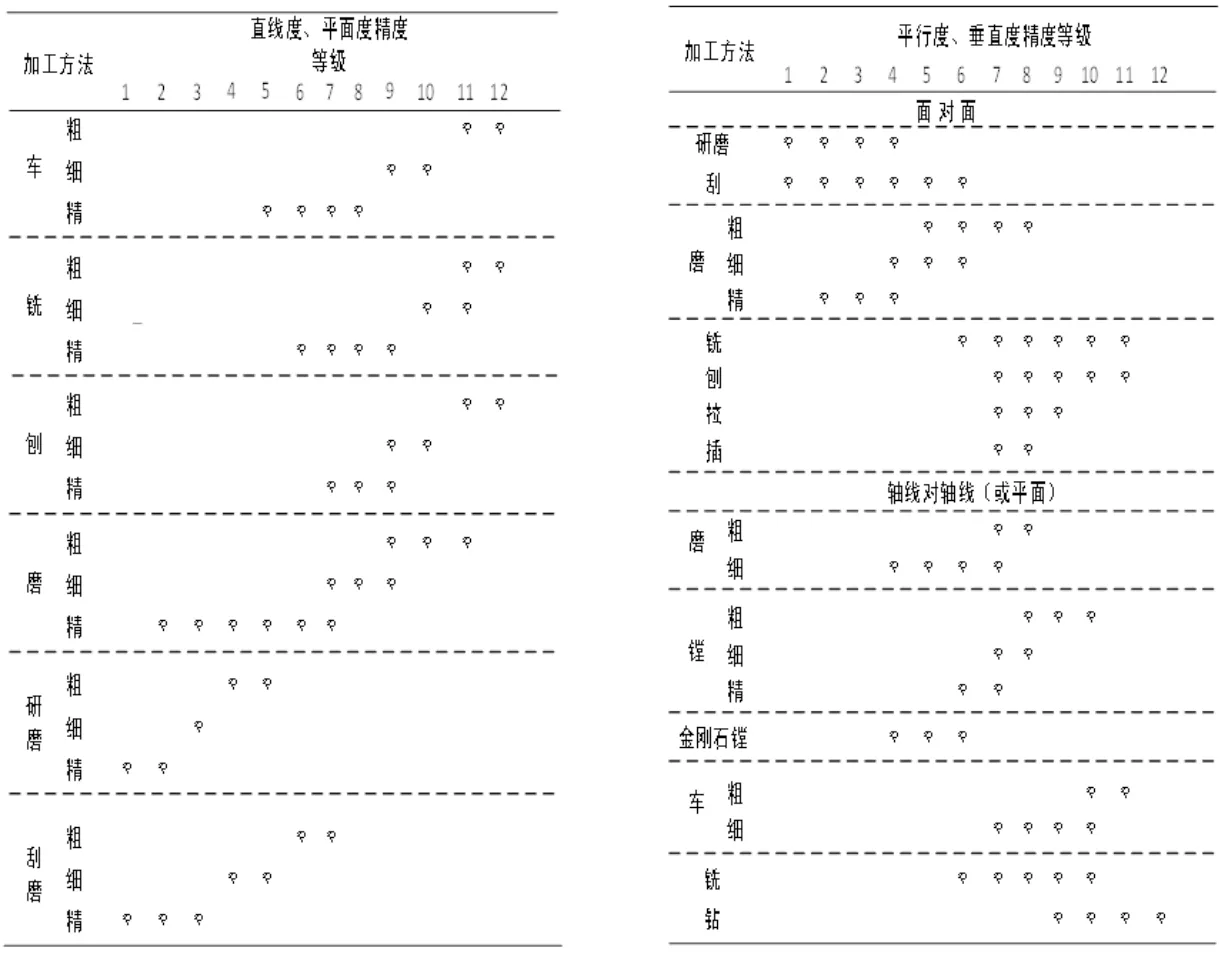

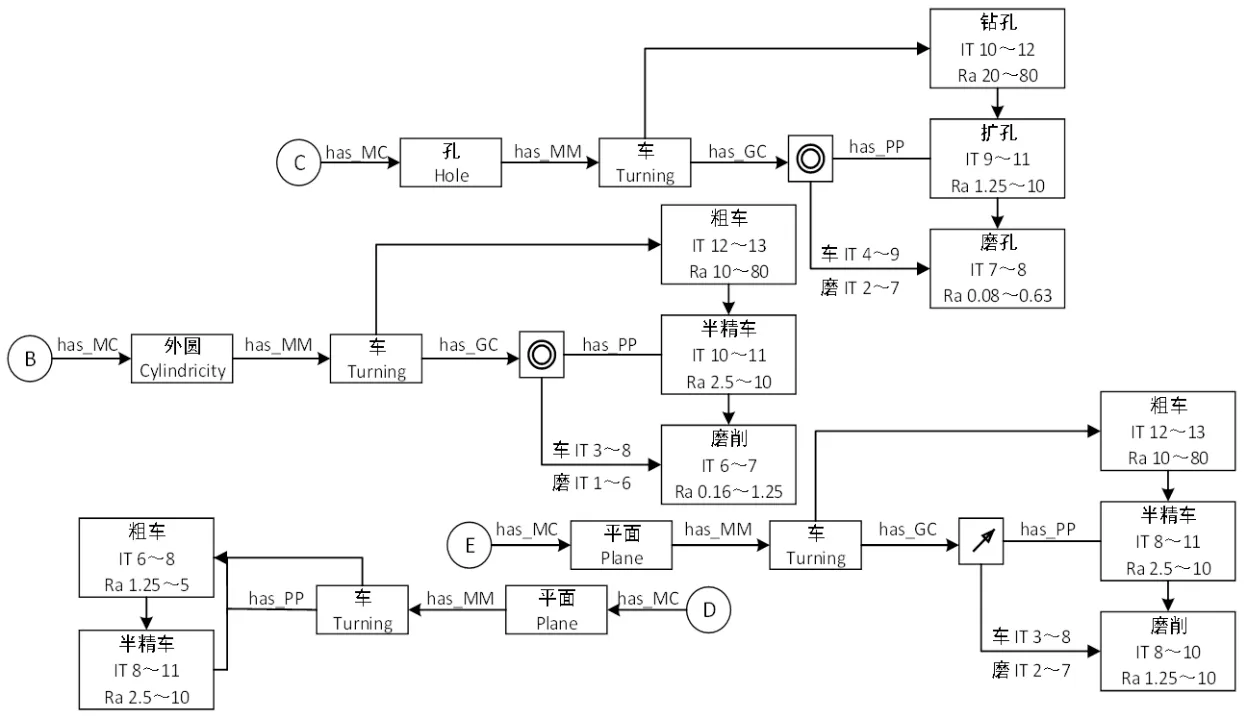

2.4 加工方法层

加工方法层是加工方法生成表示模型的底层。加工方法决定了生成表面类型、几何尺寸、经济精度和表面粗糙度,同样已知加工表面的条件下,可以通过工艺知识推理出表面加工可以采用的加工方法[7]。几何约束、经济精度约束和表面粗糙度约束反之可以影响决定零件表面加工方法的选择。根据机械设计手册与机械工艺手册,可归纳总结,如图3所示。

图3 平面、外圆特征的加工方法选择Fig.3 Selection of Processing Methods for Plane and Outer Circle Features

加工方法还包括加工规划,表示零件生产加工工艺约束关系,在不同的加工约束条件下每个特征对应着不同的加工方法,每个特征对应一个加工方案加工链,不同的加工方法对应不同的加工方案规划。这里主要考虑几何约束,如图4所示。精度等级约束以及表面粗糙度约束。

图4 几何特征约束下的加工方法选择Fig.4 Selection of Machining Methods under the Constraint of Geometric Features

3 构建加工方法生成本体模型

加工方法自动生成的基础是工艺知识中加工方法选择的信息化处理和本体表示模型的构建。在各种信息表示的方法中,本体在概念层次结构、语义表达、知识推理和共享等方面都有着较大的优势[8]。通过将加工方法生成过程中需要用到的几何特征约束、经济精度和表面粗糙度等数据写入到加工方法自动生成的本体模型中,可实现零件加工方法的智能选择。

3.1 获取加工方法选择的领域知识

基于GB/T 4863−2008 和GB/T 28282−2012 中的相关表述,将机械工艺过程中加工方法选择的知识进行归纳总结,对加工方法自动生成的影响因素进行分类。分别为:几何公差约束(GFC)、加工表面约束(MS)、加工特征约束(MFC)等,这些类分别有其相应的子类,同时构建加工方法生成推理规则的表示模型。

3.2 定义类和属性

本体表示是根据领域知识定义类和创建属性的过程,构建类、属性、个体的本体层次结构。

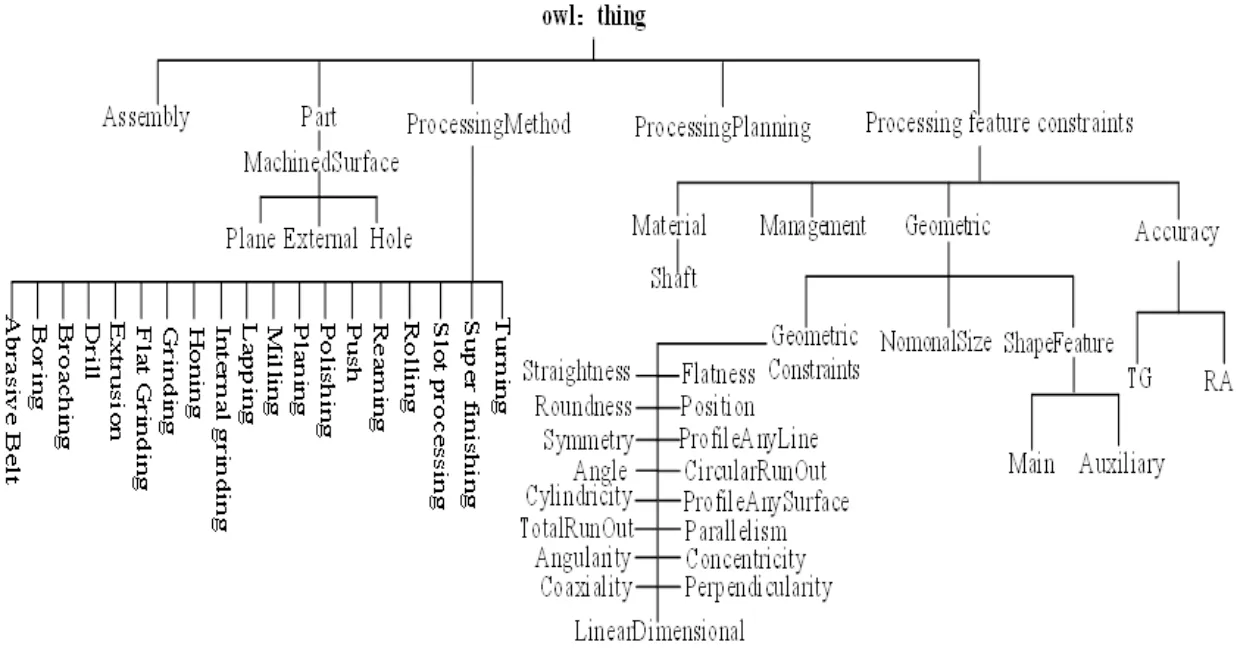

根据上文中所获得的加工方法选择领域知识,将加工方法生成中的一元关系术语定义为类,并构建类层次结构,如图5所示。其中,类Part 的子节点主要是MachineSurface,类Process⁃ingMethod 表示常有的加工方法;类PFC 表示加工特征约束,子节点分别表示材料特征约束、几何特征约束、管理特征约束和精度特征约束;类Accuracy 的子节点分别表示精度等级(TG)和表面粗糙度(RA)。类的属性是用来描述所建立加工方法生成的类与类之间的关系,包括对象型属性(ObjectProperties)和数据型属性(Dataty⁃peProperties)两种。对象型属性是将加工方法生成所属类的个体和客体所属类的个体联系起来,数据型属性是将加工方法生成所属类的个体和客体的数据值联系起来,一般包括数字型及字符型,如图6所示。部分类属性的定义域和值域,如表1所示。

表1 部分类属性的定义域和值域Tab.1 The Domain and Value Range of Some Class Attributes

图5 加工方法生成类的层次关系Fig.5 Hierarchical Relationships of Processing Methods

图6 加工方法生成的属性间层次关系Fig.6 Hierarchical Relationships Between Attributes Generated by Processing Methods

3.3 加工方法生成本体评估

建立加工规划准则优先级,如表2 所示。严格按照基准先行、先粗后精、先主后辅、先面后孔的要求对加工方法自动生成进行准确评估,采用罗马数字的形式,自上而下优先级逐渐降低的判定原则,并建立相应SWRL规则。

表2 加工规划优先级Tab.2 Processing Planning Priority

“先粗后精”,Rule:Machined_Surface(?x)∧has_PP(?x,Rough)∧has_PP(?x,Semi−finished)∧has_PP(?x,Fine)∧has_PP(?x,Super−Fine)→has_Priority(Rough,Ⅰ)∧has_Priority(Semi−finished,Ⅱ)∧has_Priority(Fine,Ⅲ)∧has_Priority(Super−Fine,Ⅳ)

“先面后孔”,Rule:Machined_Surface(?x)∧has_MSC(?x,Datum)∧has_MSC(?x,ExternalCircle)∧has_MSC(?x,Slot)∧has_MSC(?x,Hole)→has_Priority(Datum,Ⅰ)∧has_Priority(Ex⁃ternalCircle,Ⅱ)∧has_Priority(Slot,Ⅲ)∧has_Priority(Hole,Ⅳ)

3.4 加工方法生成本体OWL的表示

至此我们可以使用OWL2 建立加工方法生成的元本体模型,如图7 所示。加工方法自动生成的本体表示模型包括了加工方法的类、属性及个体的描述,其可与已构建的层次化模型中的要素相对应,并提供一致性描述。同时OWL提供了丰富的公理,不仅能准确描述了加工方法选择知识,还对它们之间的复杂的关系进行精确描述,为加工方法自动生成信息的逻辑推理奠定基础。

图7 加工方法生成元本体模型Fig.7 Processing Method to Generate Meta Ontology Model

4 加工方法的自动生成

4.1 加工方法的生成规则

加工方法的自动生成需要良好的描述语言和推理规则的支持,需使用在OWL的基础上开发的SWRL来进行加工方法推理规则的构建。SWRL[9]是一种可直接用于本体的规则描述语言,同时也是独立于任何推理引擎的规则语言。应用SWRL 的部分规则表示如下,其他规则表示类似:

规则1:有色金属材质的零件表面,高精度要求,加工规划选择精铣或精刨的加工方法

Rule1_1:Part(?x)∧has_MSC(?x,?y)∧has_Nf_Ma(?x,?y)∧has_TG(?z,High)→has_PM(?x,Milling)∧has_PP(?x,Fine);Rule1_2:Part(?x)∧has_MSC(?x,?y)∧has_Nf_Ma(?x,?y)∧has_TG(?z,High)→has_PM(?x,Planning)∧has_PP(?x,Fine)

规则2:制造特征形状为槽、型腔等制造特征只能选取铣削的加工方法

Rule2_1:Part(?x)∧has_MCS(?x,groove)→has_PM(?x,Milling);Rule2_2:Part(?x)∧has_MCS(?x,Cavity)→has_PM(?x,Milling);

规则3:零件几何特征约束为直线度、精度等级约束11~12,加工方法选择车加工时为粗车。

Rule3:Part(?x)∧has_GFC(?x,?y)∧has_Straightness(?x,?z)∧has_TG(?x,?a)∧swrlb:greaterThanOrEqual(?a,11)∧swrlb:lessThanOrEqual(?a,12)∧has_PPC(?x,Turning)→has_PEC(?x,Rough)

规则4:零件加工表面为平面、精度等级约束8~11、表面粗糙度约束2.5~10,车加工要求,加工方法选择为半精加工。

Rule4:Part(?x)∧Plane(?y)∧has_MC(?x,?y)∧has_TG(?x,? a)∧swrlb:greaterThanOrEqual(? a,8)∧swrlb:lessTha⁃nOrEqual(?a,11)∧has_Ra(?x,?b)∧swrlb:greaterThanOrEqual(?b,2.5)∧swrlb:lessThanOrEqual(?b,10)∧has_PPC(?x,Turn⁃ing)→has_PEC(?x,semi_finished)

规则5:零件加工表面为平面、几何特征约束为平面度、精度等级约束(6~8)、表面粗糙度约束(1.25~5),则加工方法选择车加工时为精加工。

Rule5:Part(?x)∧Plane(?y)∧has_MC(?x,?y))∧has_GFC(?x,?z)∧has_Straightness(?x,?g)∧has_TG(?x,?a)∧swrlb:greaterThanOrEqual(?a,6)∧swrlb:lessThanOrEqual(?a,8)∧has_Ra(?x,?b)∧swrlb:greaterThanOrEqual(?b,1.25)∧swrlb:lessThanOrEqual(?b,5)∧has_PPC(?x,Turning)→has_PEC(?x,Fine)

4.2 加工方法的自动生成

进行加工方法自动生成的智能设计时,需将OWL中定义的结构知识和SWRL中定义的约束知识转化为Jess推理机可识别且可处理的知识[8]。加工方法自动生成的OWL本体知识和SWRL规则可通过JessTab插件转换为Jess事实和Jess规则,构建Jess推理机的事实库和规则库,从而进行本体构建[10]。Jess推理机[11]则根据Jessfacts 和Jessrules 的本体知识推理出最佳加工方法。本课题采用Jess推理机对加工方法进行推理,构建了基于Jess的加工方法自动生成的知识库系统的底层框架结构,如图8所示。

图8 加工方法生成知识库系统的底层框架Fig.8 Processing Method Generates the Underlying Framework of the Knowledge Base System

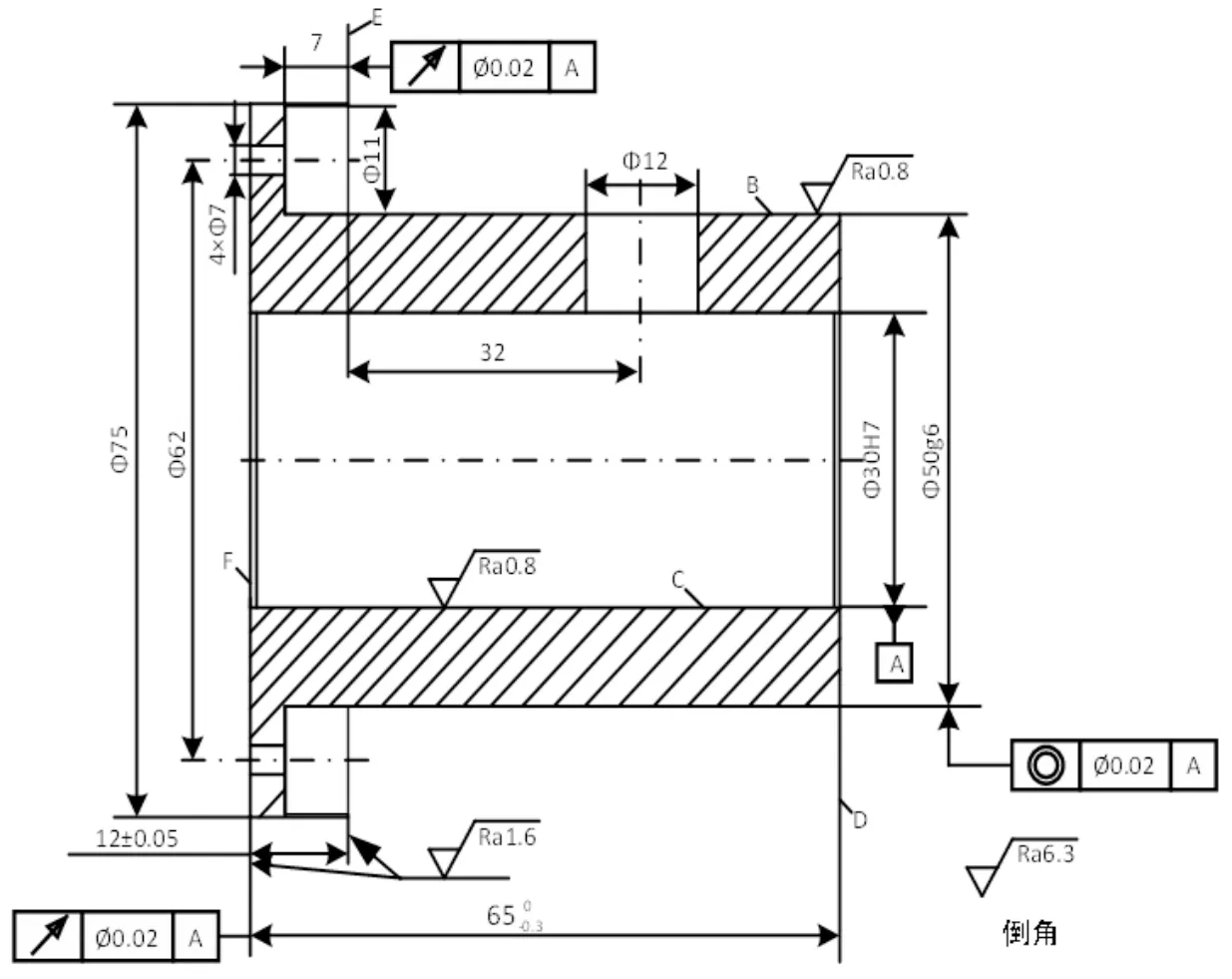

5 工程实例研究

为了验证所构建的基于本体的加工方法自动生成的可行性,以定位套筒为例进行说明,如图9所示。零件的设计尺寸为:零件的最大直径Φ75mm,表面尺寸要求为Φ50g6的外圆和Φ30H7的孔,同轴度要求为0.02。E、F两个端面的尺寸要求为(12±0.05),端面圆跳动为0.02mm。

图9 定位套筒零件图Fig.9 Positioning Sleeve Parts Drawing

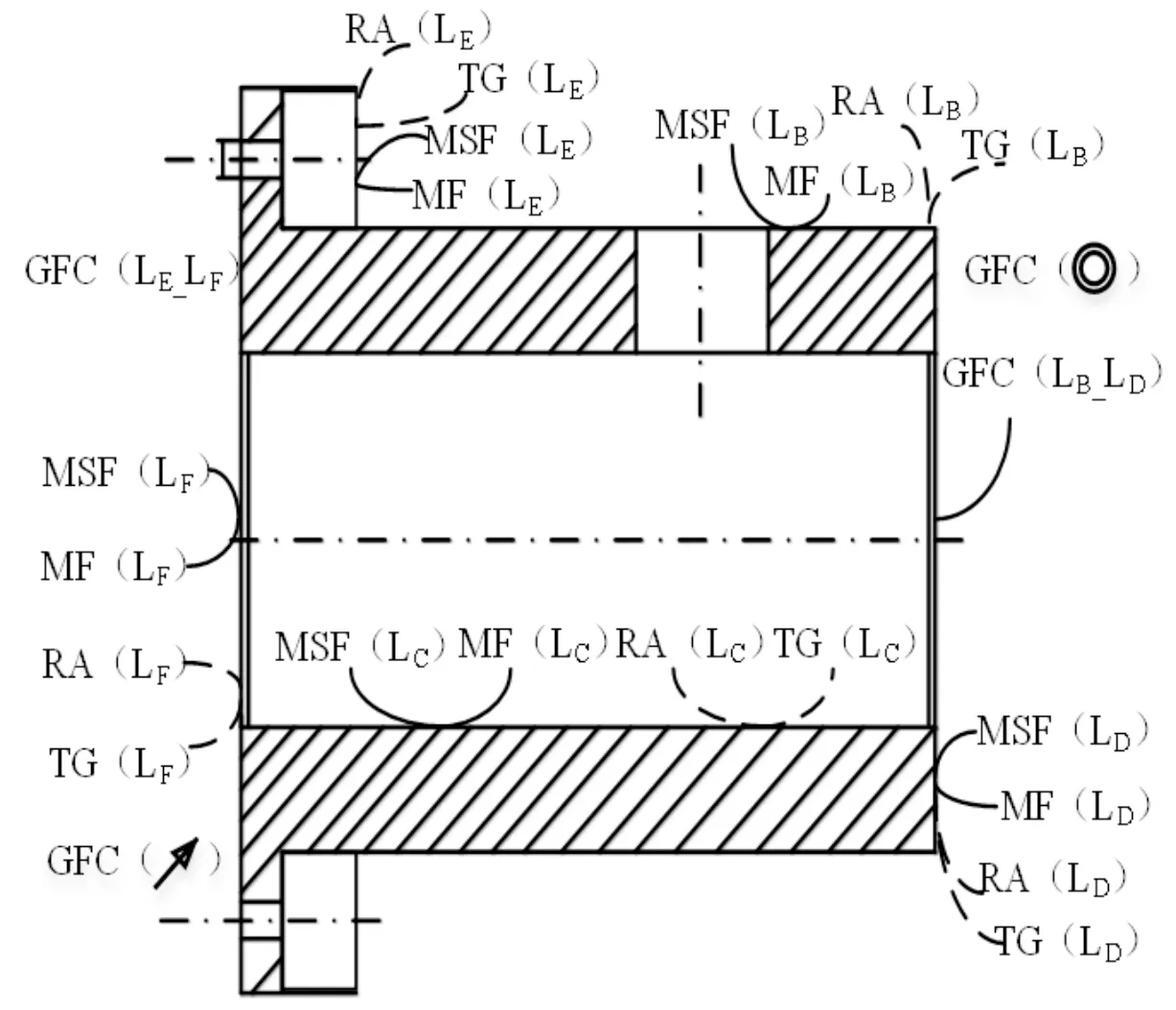

(1)提取相关公差信息,遍历定位套筒的表面,如图10所示。分析零件的加工表面约束。B为外圆表面加工,C为孔表面加工,D、E、F为端面平面加工。根据提取出的套筒零件相关的公差信息,建立零件的加工特征表面要素断言集。

图10 定位套筒各零件面约束关系Fig.10 Constraint Relationship between Parts of the Rositioning Sleeve

ABoxAL(5)={Surface(CB),Surface(HC),Surface(PLD),Surface(PLE),Surface(PLF),has_MSF(CB),has_MSF(HC),has_MSF(PLD),has_MSF(PLE),has_MSF(PLF)};

(2)建立零件各表面几何约束特征断言公式集ABox AMG(5)。根据各零件表面设计要求,提取几何约束特征信息,构建几何约束断言集。

ABoxAMG(5)={has_GC(CB,Gylindricity),has_GC(HC,Cylin⁃dricity),has_GC(PLE,GircularRunOut),has_GC(PLF,Gircular⁃RunOut)};

(3)建立零件各表面精度特征约束断言公式集ABoxAAC(5)。根据各零件表面设计要求,提取精度特征约束特征信息,构建精度约束断言集。

ABoxAAC(5)={has_TG(CB,IT6),has_TG(HC,IT7),has_TG(PLD,IT8),has_TG(PLE,IT7),has_TG(PLF,IT7),has_RA(CB,Ra0.8),has_RA(HC,Ra0.8),has_RA(PLD,Ra6.3),has_RA(PLE,Ra6.3),has_RA(PLF,Ra6.3)};

(4)建立零件各表面加工方法选择断言公式集ABoxAMM(5)。根据零件加工表面工艺要求,构建加工方法选择断言集。

ABoxAMM(5)={has_MM(CB,Turning),has_MM(CB,Grinding),has_MM(HC,Drill),has_MM(HC,Reaming),has_MM(HC,Grind⁃ing),has_MM(PLD,Turning),has_MM(PLD,Grinding),has_MM(PLE,Turning),has_MM(PLE,Grinding),has_MM(PLF,Turning),has_MM(PLF,Grinding)};

(5)建立零件各表面加工方案生成断言公式集ABoxAPP(5)。根据零件加工表面约束,几何约束、精度特征约束,依据于加工方法生成规划本体评价,构建加工方案生成断言集ABoxAPP(5)。

ABoxAPP(5)={has_PP(CB,RoughTurning),has_PP(CB,semi_finishedTurning),has_PP(CB,RoughGrinding),has_PP(HC,FineReaming),has_PP(HC,FineGrinding),has_PP(PLD,Rough Turning),has_PP(PLD,semi_finishedTurning),has_PP(PLE,RoughTurning),has_PP(PLE,semi_finishedTurning),has_PP(PLE,FineGrinding),has_PP(PLF,RoughTurning),has_PP(PLF,semi_finishedTurning),has_PP(PLF,FineGrinding)}

(6)各零件表面加工方法智能选择及自动生成。根据零件的结构、工作条件和使用要求,利用各个断言集和相应的SWRL规则,推理出加工方法。SWRL规则类似于4.1,执行规则,并根据零件的公称尺寸和具体使用要求,考虑几何特征约束,推理选择出最合理的加工方法,其过程,如图11所示。其最后加工方法自动生成结果,如表3所示。

表3 零件表面加工方法自动生成结果Tab.3 Automatically Generate Results for Surface Processing Method

图11 各零件表面加工方法自动生成过程Fig.11 Automatic Generation Process of Surface Processing Method of Each Part

6 结束语

这里利用本体可传输和共享信息的优势,建立了零件表面加工方法自动生成表示模型,充分考虑了零件几何特征对加工方法的影响,然后通过本体语言OWL构建加工方法自动生成本体模型,定义类与类之间的层次关系;建立SWRL推理规则进行加工方法的自动生成。通过实例证明考虑几何特征约束的前提下,提高了零件表面加工方法选择的准确性,实现了相关工艺加工信息的传输和共享。针对所提出的考虑几何约束的加工方法自动生成的本体化研究技术,下一步将拓展到复杂装配体中。