固体火箭发动机喷管材料烧蚀仿真及分析

康 昊,罗 忠,武生茂,张维维

(1.东北大学机械工程与自动化学院,辽宁沈阳 110819;2.东北大学航空动力装备振动及控制教育部重点实验室,辽宁沈阳 110819;3.内蒙动力机械研究所,内蒙古呼和浩特 010010)

1 引言

如今,固体火箭发动机喷管的设计普遍采用低密度、耐高温、具有优异抗震性的碳基(石墨和C/C)材料[1]。在上世纪末和本世纪初,国内外学者对于碳基材料喷管烧蚀的相关问题,给出了相对完备的结论:文献[2−3]综合考虑了边界层湍流流动、壁面异相化学反应和流固导热过程,建立了基于碳基材料喷管的烧蚀和传热模型;文献[4−5]对上述模型进一步完善,将喷管内湍流边界层、喷管内流场的一维瞬态导热方程和喷管壁面异相化学反应耦合;文献[6]结合两方程k−ε湍流模型,同时对固体火箭发动机不同工作条件和燃烧产物下的烧蚀结果进行了分析。

然而,碳基材料喷管在处于长时间高温高压的工作条件下,喷管喉径处的面积会因烧蚀而明显扩大,通常情况下我们认定当烧蚀引起喉径处面积变化超过5%时,喷管功能就视为失效[7]。显然碳基材料喷管难以应对长时间的工作条件,因此寻找一种零烧蚀或者烧蚀量小的喷管材料,一直是国内外学者的重点研究方向之一。

金属钨(W)的熔点温度极高,被认为是最能抵抗热化学烧蚀的材料之一。文献[8]提出,钨材料喉衬烧蚀的主要机理是推进剂燃烧组分中H2O、CO2与W发生的热化学反应,这与碳基材料喷管的烧蚀原理极为相似,因此可以在相同的边界条件下,对比钨材料喷管与碳基材料喷管的烧蚀特性。

为了计算两种喷管材料的烧蚀率,综合考虑推进剂燃烧产物中气体组分的湍流流动、流固传热、固相导热、壁面组分扩散和壁面化学反应等过程,根据典型固体火箭发动机70−lb BATES的喷管建立了二维轴对称的流−固−热耦合计算模型,利用FLUENT流体计算软件平台,对典型发动机70−lb BATES喷管根据Geisler[9]文献中的相关实验工况进行了喷管烧蚀仿真分析。在验证仿真方法正确性的基础上,分析在非金属推进剂工况下碳基材料喷管和钨材料喷管的烧蚀过程,分析燃烧室压强、温度对喷管烧蚀程度的影响规律。

2 物理模型和算例

2.1 碳基材料喷管模型及方法验证

典型发动机70−lb BATES结构简图,如图1所示。喷管所用材料为石墨,燃烧室所用金属推进剂为AP/HTPB/Al,喷管喉径为50.8mm,收敛角45°,扩张角15°,扩张比为9.5。石墨的物性参数为:ρs= 1830kg/m3,Cs= 1050J/(kg ⋅K),λs= 70W/(m ⋅K)[10]。

图1 70−1b BATES发动机Fig.1 70-lb BATES Motor

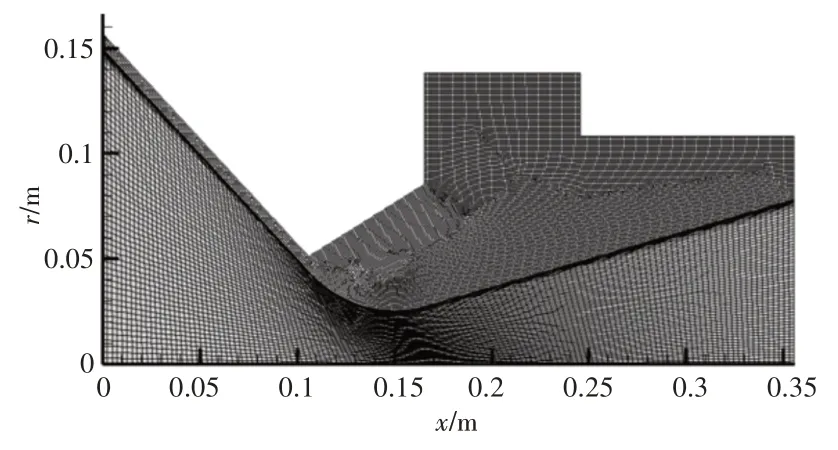

BATES发动机喷管的流−固−热二维轴对称计算网格,如图2所示。由于喷管烧蚀问题尤其重视喷管近壁面区域的化学反应,因此需要精准地计算出近壁面边界层的流动情况。为此,壁面函数设置为增强壁面函数。增强壁面函数严格要求近壁面边界层第一层网格y+值小于1,为此对壁面区域网格进行加密处理。边界层第一层网格高度为(1×10−6)m,增长比为1.2,可以满足网格的y+要求。

图2 BATES喷管计算网格Fig.2 Computational Grid for BATES Nozzle

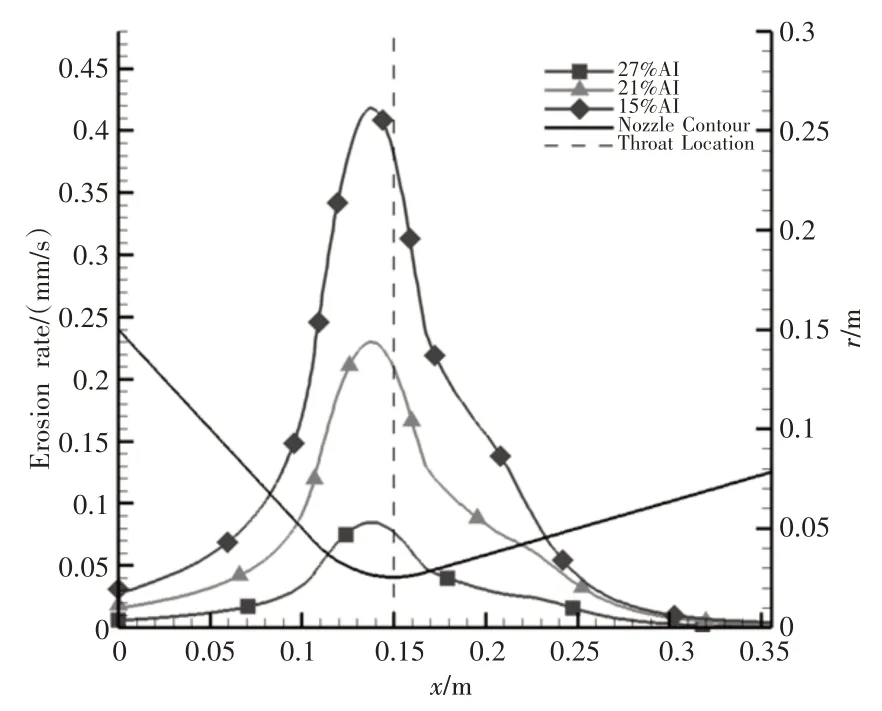

根据碳基材料对应化学动力学参数,计算得到图3喷管烧蚀率沿轴向的分布。

图3 70-lb BATES发动机碳基喷管烧蚀率分布Fig.3 70-lb BATES Motor Carbon−Based Nozzle Erosion Rate Distribution

图4 两种不同材料烧蚀率Fig.4 Erosion Rate Corresponding to Different Materials

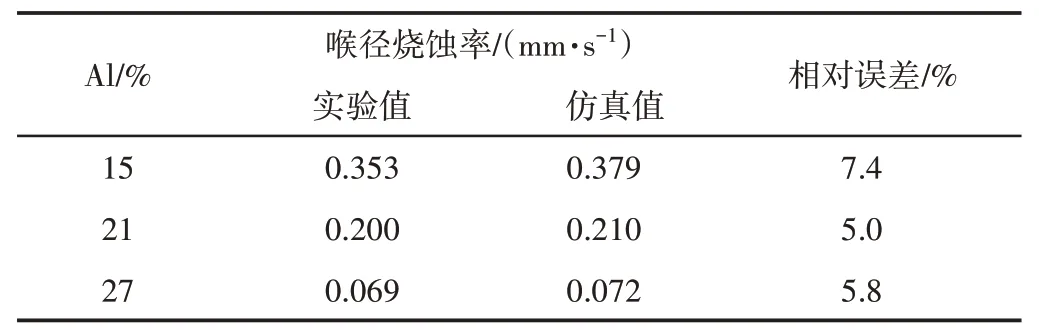

3种不同组分下喉径处烧蚀率的实验值[11]与仿真值,如表1所示。通过对比可以得出,仿真值与文献中实验值的偏差小于8%,验证了烧蚀仿真方法的有效性与准确性。

表1 喷管烧蚀率实验值与仿真值Tab.1 Comparison Between Simulated and Measured Throat Erosion Rates

2.2 钨材料喷管算例

为了对比分析两种不同材料喷管的烧蚀特性,选用相同的计算模型和边界条件,以避免其他因素对烧蚀率计算的影响。本算例喷管材料为钨(W),为了避免燃烧产物中金属颗粒(Al2O3)对壁面的影响,推进剂选用非金属推进剂,对应的燃烧产物组分及边界条件[12],如表2所示。

表2 燃烧产物质量分数和边界条件Tab.2 Mass Fraction of Combustion Products and Boundary Condition

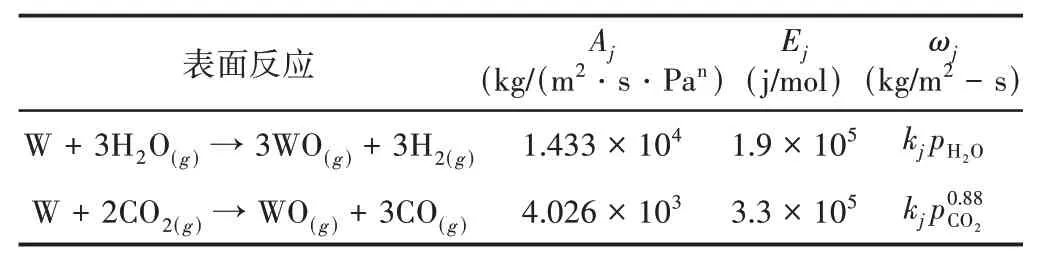

由上表可知,氧化性产物OH 浓度较低,由此产生的烧蚀率可以忽略不计。综合考虑,钨材料喷管烧蚀仅考虑W与H2O、CO2的化学反应。烧蚀反应动力学数据[13],如表3所示。

表3 钨材料化学反应动力学数据Tab.3 Chemical Kinetic Data for Reactions of Tungsten

3 计算结果及分析

3.1 喷管烧蚀计算分析

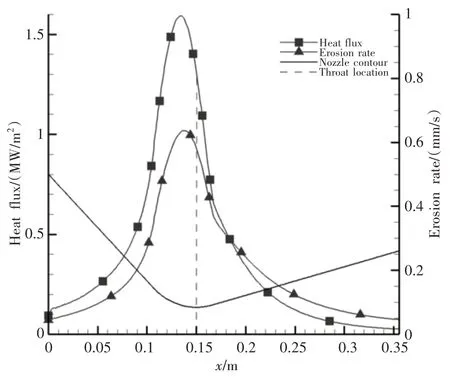

钨材料喷管和石墨材料喷管在相同推进剂组分和边界条件下计算得出的烧蚀率,通过对比可以发现:钨材料喷管和石墨材料喷管的烧蚀规律大致相同,但钨材料喷管总体烧蚀率要低于石墨材料喷管;通过表3 的动力学参数以及Arrhenius 公式分析可知,钨与氧化物的化学反应速率要小于同种情况下石墨与氧化物的反应速率。钨材料喷管壁面热流密度和烧蚀率的分布的曲线,如图5所示。比较两条曲线可以发现,二者分布规律相同,这是因为烧蚀率在很大程度上受到边界层传热的影响;同时也可以发现,喷管烧蚀率的峰值位于喉径前某位置,这是由于边界层的流速在收敛段不断增大,导致边界层的厚度逐渐减小,直至喉径前某处流速达到声速,边界层厚度最小。此处的热流密度达到峰值,对应的烧蚀率也达到峰值。在随后的扩张段,边界层厚度增大,热流密度和烧蚀率逐渐减小[14−15]。

图5 壁面热流密度和烧蚀率Fig.5 Wall Heat Flux and Erosion Rate

3.2 喷管烧蚀影响因素分析

3.2.1 燃烧室压强对热化学烧蚀的影响

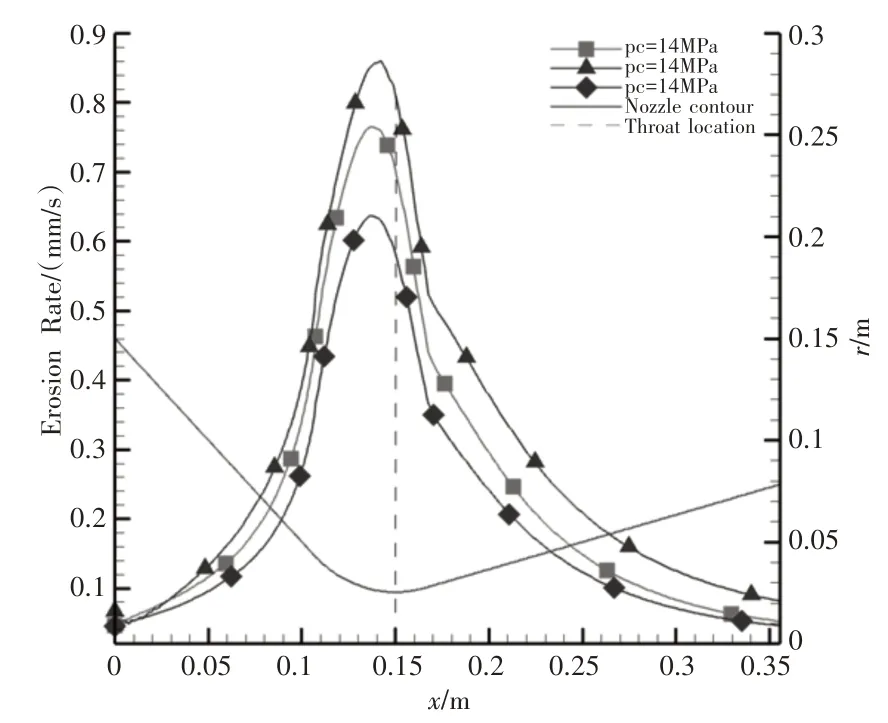

由于喷管入口的气体组分和温度基本不受燃烧室压强影响,因此,可以将燃烧室压强视作影响喷管烧蚀率的单一变量。燃烧室压强分别为6.9MPa,10MPa,14MPa时钨材料喷管的烧蚀率曲线,如图6所示。由于燃烧室压强增大,边界层的厚度减小,进而导致氧化性燃烧产物向喷管壁面的扩散速度和传热速率提高,因此壁面的热化学反应速率提高,增大了喷管的烧蚀程度。

图6 不同燃烧室压强对应烧蚀率Fig.6 Erosion Rate Corresponding to Different Combustion Chamber Pressure

3.2.2 燃烧室温度对热化学烧蚀的影响

燃烧室温度分别为2700K,3000K,3400K时钨材料喷管的烧蚀率曲线,如图7所示。燃烧室温度的对烧蚀的影响要大于燃烧室压力。燃烧室温度升高,对流换热及质量传输增强,壁面的异相化学反应速率增大,因此喷管的整体烧蚀率升高。

图7 不同燃烧室温度对应烧蚀率Fig.7 Erosion Rate Corresponding to Different Combustion Chamber Temperature

4 结论

通过建立了发动机喷管的二维轴对称流−固−热模型,对喷管流场内介质流动和壁面反应的仿真计算,研究对比了两种不同材料喷管壁面烧蚀程度率,主要结论如下:(1)钨材料喷管的烧蚀原理与碳基石墨材料喷管相同,都是由于热化学反应消耗壁面固体材料引发边界的退移。且烧蚀率遵循热流密度分布,在喷管喉径上游处达到峰值。(2)钨材料的密度较大,不宜用于喷管的整体设计。可以在喷管烧蚀严重处设计钨材料的喉衬,以减小关键位置的烧蚀量。(3)喷管入口压强和温度与喷管烧蚀率成正相关,燃烧产物与喷管的气固传热和其中氧化性气体的扩散随压强和温度的升高有所增强,进而导致壁面发生的热化学反应速率增大。