30408奥氏体不锈钢弹塑性力学演变研究

王加宁,李光明,孙建桂,胡效东

(1.山东科技大学机械电子学院,山东青岛 266590;2.山东思科赛德矿业安全工程有限公司,山东泰安 271000;3.沂南县计量测试所,山东临沂 276000)

30408奥氏体不锈钢广泛应用于化工装备和家用电器等行业,其拉伸曲线具有明显的非线性,应变硬化能力强,没有明显的屈服点[1]。该材料的具有较好的低温冲击性能,经过15%的应变时仍能表现出较好的冲击韧性[2−3]。小冲杆试验常用于常规试件难以取得或试样材料成本高、量少的场合[4−7]。ABAQUS软件计算二维断裂问题中用到的扩展有限元法的子程序,能够充分利用非线性接触分析的求解功能[8]。

通过编制UEL 用户子程序,可以完成金属材料三维疲劳裂纹扩展特性及剩余寿命计算[9]。基于弹塑性损伤本构,采用扩展有限元法模拟接头被压弯破坏的过程,其模拟值与实验值较为接近[10]。在设计过程中主要参考相关行业标准给定的屈服强度或许用应力,金属材料具有较大的强度余量。这里则通过小冲杆试验技术测量某煤矿应力计压力枕用30408 不锈钢的力学性能,基于弹塑性理论,采用扩展有限元法模拟分析小冲杆拉伸过程。探索一种大塑性变形机械零部件精细化设计方法。

2 小冲杆试验测试力学性能

2.1 30408材料化学成分分析

30408是典型的奥氏体不锈钢。这里使用固定式金属分析光谱仪测试材料的成分,选取厚度为1.3mm试件进行材料成分测试,其化学成分含量,如表1所示。

表1 30408不锈钢板材的化学成分(wt%)Tab.1 Composition of 304 Stainless Steel Sheet(wt%)

2.2 试验原理及试样的制备

小冲杆试验冲杆加载速度为0.3m/min,记录试件在试验过程中的载荷−位移曲线,得到相应材料的力学性能。小冲杆试验的原理和试验设备,如图1所示。

图1 小冲杆试验原理及试验设备Fig.1 Principle of SPT and Test Equipment

为减小试验误差,选取3个试件进行小冲杆试验。试件直径为10mm,试件厚度为0.5mm,试样的加工精度为0.01mm,为了保证提高试验准确性,需要除掉加工影响层,所以加工试件时留有0.1mm 的余量,用于后续打磨。依次使用400 目、800 目、1000目和1200目砂纸对试件两个表面进行打磨抛光,用于除掉试件表面的加工纹路和受热硬化层,降低表面粗糙度,直至获得较好的平面度和较低的表面粗糙度。小冲杆试件的试验前后图,如图2所示。

图2 小冲杆试件的试验前后图Fig.2 Map of Small Punch Specimen Before and After Test

3 材料的屈服载荷和最大载荷

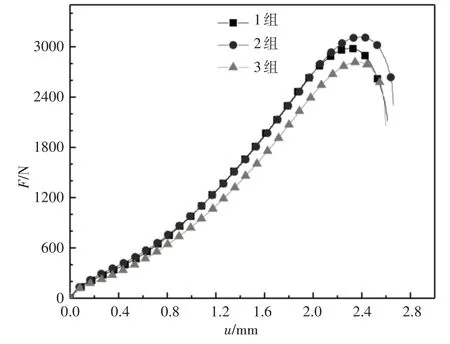

小冲杆试验记录了试件从加载到失效过程中试件的载荷−位移数据,三组试件的试验数据拟合的载荷−位移曲线,如图3所示。

图3 三组小冲杆试件的载荷−位移曲线Fig.3 Curves of Load−Displacement of Three Groups SPT Specimen

下面以第2组试件为例求解材料的屈服载荷和最大载荷,最大载荷Fmax为曲线的最高点,可以得出为3115.08N。对于屈服载荷的确定,为了更加清晰的进行分析,载荷−位移曲线中的弹性变形阶段和塑性变形阶段进行放大绘图,最大载荷和屈服载荷的确定方法,如图4所示。

图4 屈服载荷的确定方法Fig.4 Method for Determining Yield Load

确定小冲杆试验的屈服载荷有许多种方法,例如欧盟标准草案中使用的方法和二倍斜率法。这里采用欧盟草案中的方法,用最小二乘法拟合材料的屈服载荷。通过试验曲线中点A和点B定义以下两个方程见式(1),公式中第1个方程是试验弹性变形阶段的线性拟合方程;第2个方程是试验塑性变形阶段中前段的线性拟合方程。两线性拟合方程的交点A是第一个方程的终点,同时是第二个方程的起点,B点是第二个方程的终点。

通过uB=h(h−小冲杆试件厚度)作为第二个方程的终点,因此把uB= 0.5带入到式(1)中通过改变uA、f(uA),使方程曲线和试验曲线良好吻合,在A点作垂线与试验曲线的交点的纵坐标为屈服载荷。

4 材料的屈服强度和抗拉强度

根据文献[11]针对17种不同材料的小冲杆试验,得出的拟合公式来计算本次试验中30408不锈钢的屈服强度和抗拉强度,屈服强度和抗拉强度拟合公式,如式(2)、式(3)所示。

式中:Rel—屈服强度;Rm—抗拉强度;h—试样的厚度;Fmax—最大载荷;um—最大载荷Fmax对应的位移;R2—决定系数;Fe—屈服载荷。

根据上述公式得出三组小冲杆试件的屈服强度和抗拉强度,如表2所示。

表2 三组小冲杆试件的屈服强度和抗拉强度Tab.2 Yield Strength and Tensile Strength of Three Groups SPT Specimen

通过上述分析,取三组试验中屈服强度和抗拉强度的平均值,确定出所用材料的Rel为195.43 MPa,Rm为804.34 MPa。

5 扩展有限元理论和断裂过程模拟

5.1 扩展有限元法理论基础

扩展有限元(XFEM)可用于模拟静态、沿任意路径和解依赖性路径的裂纹扩展。扩展有限元法的利用独立于网格的剖分方法,来求解裂缝的扩展,避免了在变形和应力集中区需要划分密集网格带来的弊端,模拟的裂缝可以实现沿着任意路径扩展。在满足裂纹起裂和扩展准则的前提下,该方法可以对小冲杆试验中试件的裂纹扩展路径进行很好的模拟。

5.1.1 扩展有限元的位移方程

扩展有限元法(XFEM)采用分段的多项式函数,通过扩充位移项来描述不连续的位移场,使裂纹独立于网格而存在,从而能模拟任意形状的裂纹。其裂纹位移场的表达式为:

式中:I—未被裂缝影响的单元节点;J—被裂缝穿过的单元;K—被裂纹尖端影响到的单元节点。

5.1.2 损伤初始准则

裂纹的初始损伤是指单元中粘性响应损伤的开始,裂纹起裂的依据选用最大主应力准则,表达式为:

式中:σmax—最大主应力,MPa—临界最大主应力,MPa。

5.1.3 损伤演化准则

单元损伤演化的准则采用B−K断裂准则,断裂能方程,如式(6)、式(7)所示。

式中:θ—材料参数;Gn—法向断裂能,kN/m;Gs—第一剪切方向上的断裂能,kN/m;Gt—第二剪切方向上的断裂能,kN/m;GC—粘聚力能量,kN/m。

5.2 小冲杆试样的断裂过程分析

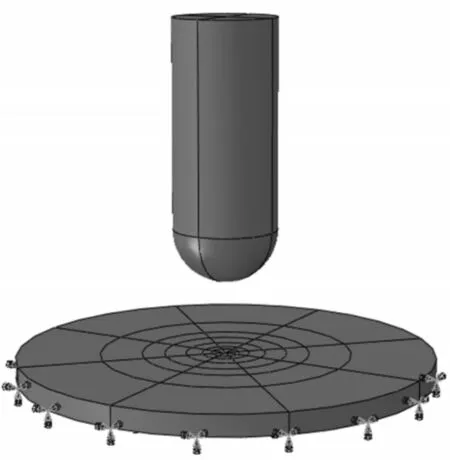

基于扩展有限元(XFEM)对小冲杆试验进行数值模拟,根据小冲杆试验所用的试验方法和约束方式,设置数值模拟的载荷和边界条件。在试件的底部外环区域设置固定约束,小冲杆以0.3m/min的速度冲压试件,如图5所示。将有限元模拟的小冲杆试验结果与实物图进行对比,如图6所示。

图5 小冲杆试件的载荷和边界条件Fig.5 Loads and Boundary Conditions of SPT Specimen

图6 小冲杆试件的模拟结果与试件的对比Fig.6 Comparison Between Simulation Results and Specimen of SPT Specimen

通过上图发现,有限元模拟的试件破裂位置与小冲杆试验中实物图基本吻合。为了研究试件在整个试验中的受力情况,对数值模拟过程中试件的应力变化进行分析,试件中心点下落不同位移时的应力分布,如图7所示。

图7 小冲杆试件中心点不同位移时的应力分布云图Fig.7 Stress Distribution Nebulae of Small Punch Bar Specimen With Different Displacements

可以看出,随着小冲杆位移的增加,试件上的应力逐渐增大,试件被冲击的凹陷也逐渐加深,应力集中现象慢慢变大。试件的断裂位置先经历减薄,然后在减薄区材料发生较大的塑性变形,直至试件断裂。为进一步研究试件在冲击完成后的性能,试件中部位置截面上的等效塑性应变分布云图,如图8所示。

图8 小冲杆试件截面上的等效塑性应变分布云图Fig.8 Cloud Chart of Equivalent Plastic Strain Distribution on Section of SPT Specimen

破裂区域分布在等效塑性应变最大点附近,根据应力和应变的分布可知,试件在弹塑性阶段主要由应变来控制材料的失效,所以小冲杆试验中试件的塑性开裂失稳阶段,是其应变超过一定临界值时,产生了裂纹,继续增大载荷,就会产生裂纹扩展,直至完全破裂。

6 扩展有限元法钻孔压力枕耐压设计

为验证30408奥氏体不锈钢的弹塑性力学演变,采用扩展有限元法设计表1中的30408材料矿用钻孔压力枕。

6.1 钻孔压力枕结构

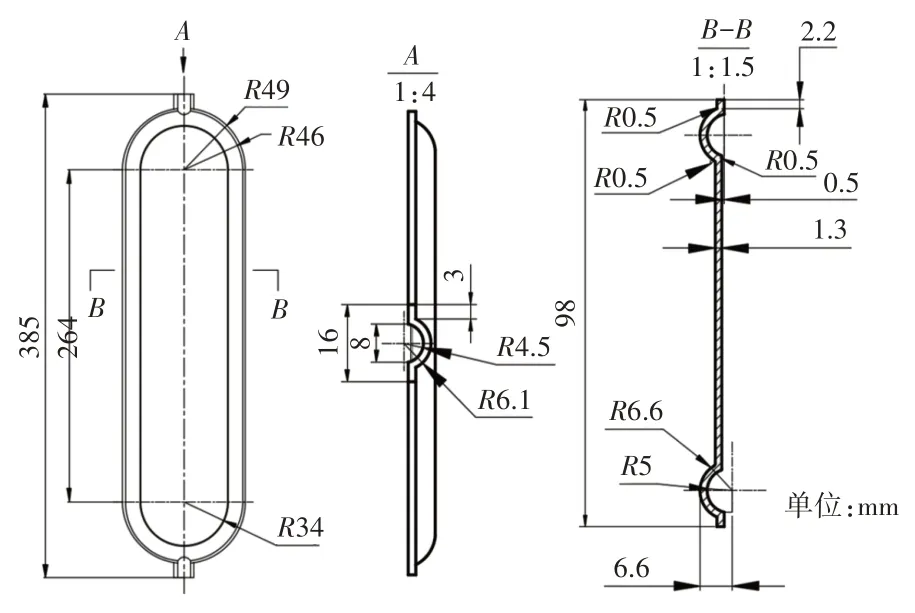

钻孔压力枕是由两个薄板压成固定形状后采用TIG焊接而成。根据使用要求,确定出钻孔压力枕的结构尺寸,薄板的成型结构,如图9所示。

图9 薄板的成型结构Fig.9 Forming Structure of Sheet Metal

对厚度为1.3mm 的钻孔压力枕进行空打试验,当内压达到14MPa 时,在距离封油口159mm 处,耐压枕破裂,裂口长度为80mm,裂口最大宽度为4mm。

6.2 钻孔压力枕的耐压数值分析

数值模拟中材料属性使用小冲杆试验测得的力学性能,采用的塑性本构方程[12]为σ= 1638.4ε0.6328+0.0361lnε,密度为7.93g/cm3,弹性模量为220000MPa,泊松比为0.3。在耐压试验中,每隔100s读取一次压力值,作为数值模拟时施加的内压载荷,钻孔压力枕的幅值曲线,如图10所示。

图10 钻孔压力枕内压幅值曲线Fig.10 Amplitude Curve of Internal Pressure Borehole Pressure Pillows

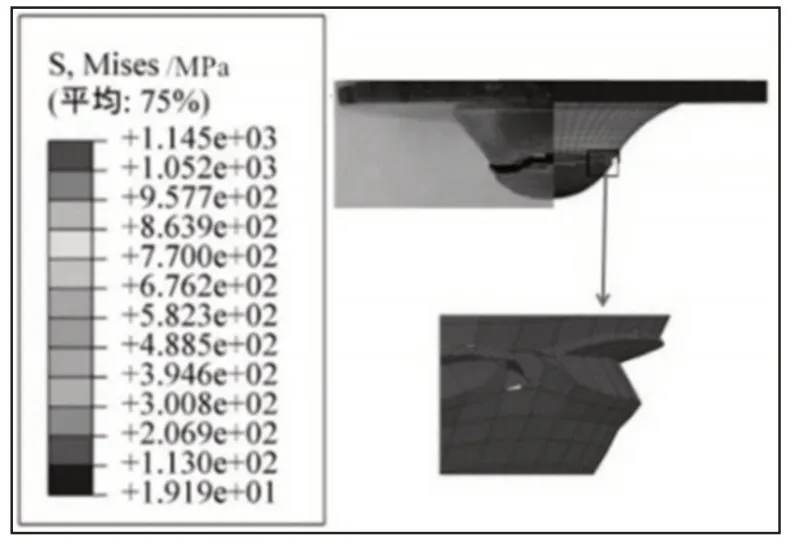

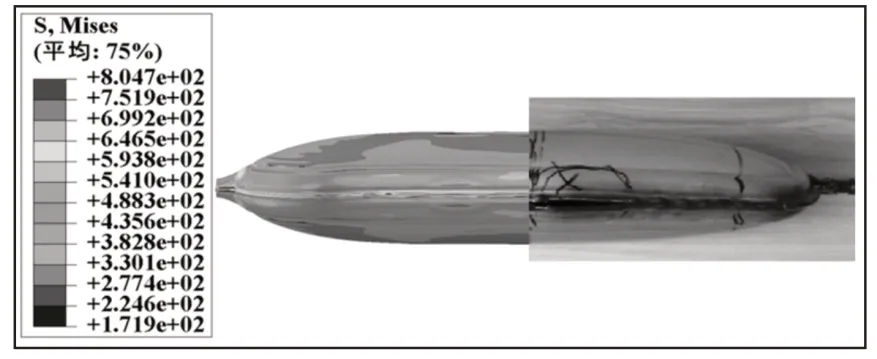

根据空打耐压试验工况,对钻孔压力枕进行数值模拟,模拟加压到爆破压力时,分析钻孔压力枕的应力和形变,把模拟结果与实物进行对比分析,如图11所示。

图11 空打状态下模拟结果与实物对比Fig.11 Comparison Between Simulation Results and Material Object Under the Independent Condition

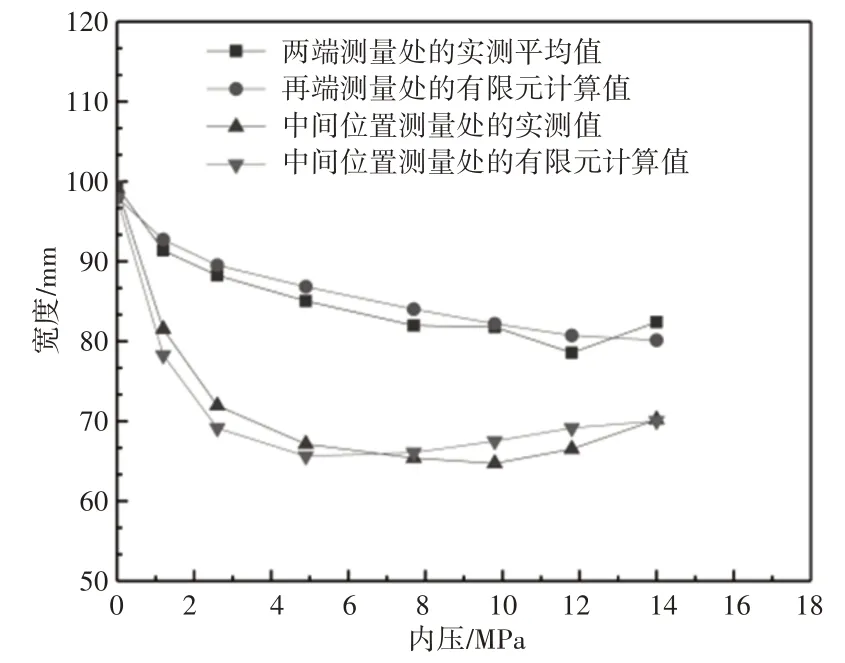

通过上图发现,数值模拟时加压完成的钻孔压力枕和实物图变形基本吻合;等效应力最大点分布的位置在焊缝处,而且最大等效应力点与破裂位置吻合较好。对钻孔压力枕在内压载荷下的形状尺寸变化进行分析,测量其宽度和厚度的尺寸变化,为了证明数值模拟的可行性,对比分析钻孔压力枕的数值模拟结果和耐压试验测量结果,如图12、图13 所示。发现它们之间吻合良好,说明基于弹塑性理论,利用有限元法模拟30408奥氏体不锈钢钻孔压力枕的耐压试验是可行的。

图12 钻孔压力枕宽度上的尺寸变化Fig.12 Dimensional Change on Width of Borehole Pressure Pillow

图13 钻孔压力枕厚度上的尺寸变化Fig.13 Dimensional Change on Thickness of Borehole Pressure Pillow

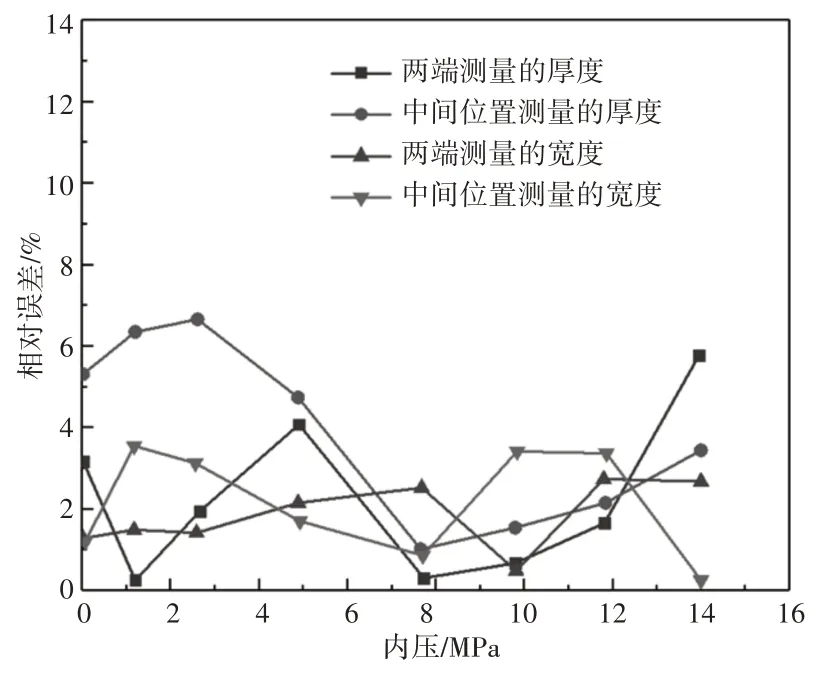

6.3 误差分析

对有限元模拟值与耐压试验测量值的误差进行计算,计算出的相对误差,如图14所示。通过分析对比发现,数值模拟的结果和耐压试验结果相差不大,相对误差范围在(0.21~6.65)%之间,说明数值模拟的结果是准确的。

图14 钻孔压力枕的数值模拟值与试验值相对误差Fig.14 Relative Error Between Numerical Simulation Value and Experimental Value of Borehole Pressure Pillows

7 结论

(1)通过小冲杆试验测得3组试样的屈服载荷与抗拉载荷,并基于拟合公式计算出其屈服强度和抗拉强度的平均值分别为195.43MPa、804.34Ma。(2)基于扩展有限元,模拟了小冲杆试验中试件的断裂过程。模拟试件破裂位置与试验中破裂位置基本吻合。小冲杆试件的断裂位置先经历减薄,然后在减薄区会发生较大的塑性变形,随着载荷的增大,试件就会产生裂纹,直至断裂。(3)基于弹塑性理论对30408奥氏体不锈钢钻孔压力枕进行了打压模拟,结果表明,数值模拟的结果和耐压试验结果基本相符,相对误差范围在(0.21~6.65)%之间。(4)基于扩展有限元法设计30408材料零部件能够充分应用材料的力学特性,实现机械零部件的精细化设计。