某型发动机用减压阀性能建模研究

程庄,张君,徐士彪,王伟,王超

(1.重庆理工大学机械工程学院,重庆 400054;2.贵州枫阳液压有限责任公司,贵州贵阳550055)

0 前言

小型化的液压阀广泛应用于飞机、飞行器等行业,它可以满足较大功率质量比的要求[1]。减压阀属于液压阀中的压力控制阀,在航空等领域应用广泛,其功能是将输出压力降低到系统所要求的水平,并且不管输入压力以及出口流量如何变化,输出压力始终能够保持基本稳定。目前已有采用建模仿真的方法分析减压阀的结构参数对其工作性能的影响,如针对减压阀出口压力波动大的问题,国内学者对其进行了理论建模和仿真分析工作[2-5]。孙晓[6]对水压三通减压阀进行了理论分析与实验研究。吴智洲[7]研究了不同结构参数对减压阀动态特性的影响,并开展了试验验证。随着计算流体动力学(CFD)方法的不断进步,数值模拟在减压阀流场特性和性能建模方面同样发挥了较大作用[8-10]。国内外学者从理论计算、仿真分析以及试验验证等方面开展了减压阀的研究工作,但减压阀的种类过多,结构存在较大差异,研究结论不具备通用性[11]。

本文作者采用建模仿真的方法设计了一种直接作用式波纹管减压阀,该减压阀设计进口压力为0.25~4.2 MPa,出口压力为0.25~0.7 MPa。由于现有减压阀的节流口行程小,在减压的过程中存在压力波动较大的问题,因此对其动态特性要求较高。本文作者通过建立某型号发动机上减压阀的数学模型,基于AMESim仿真平台对其建模并进行仿真分析,同时还研究主弹簧刚度等结构参数对其动态特性的影响,为相关减压阀的设计与改进提供了参考。

1 减压阀结构及流场分析

1.1 减压阀结构及工作原理

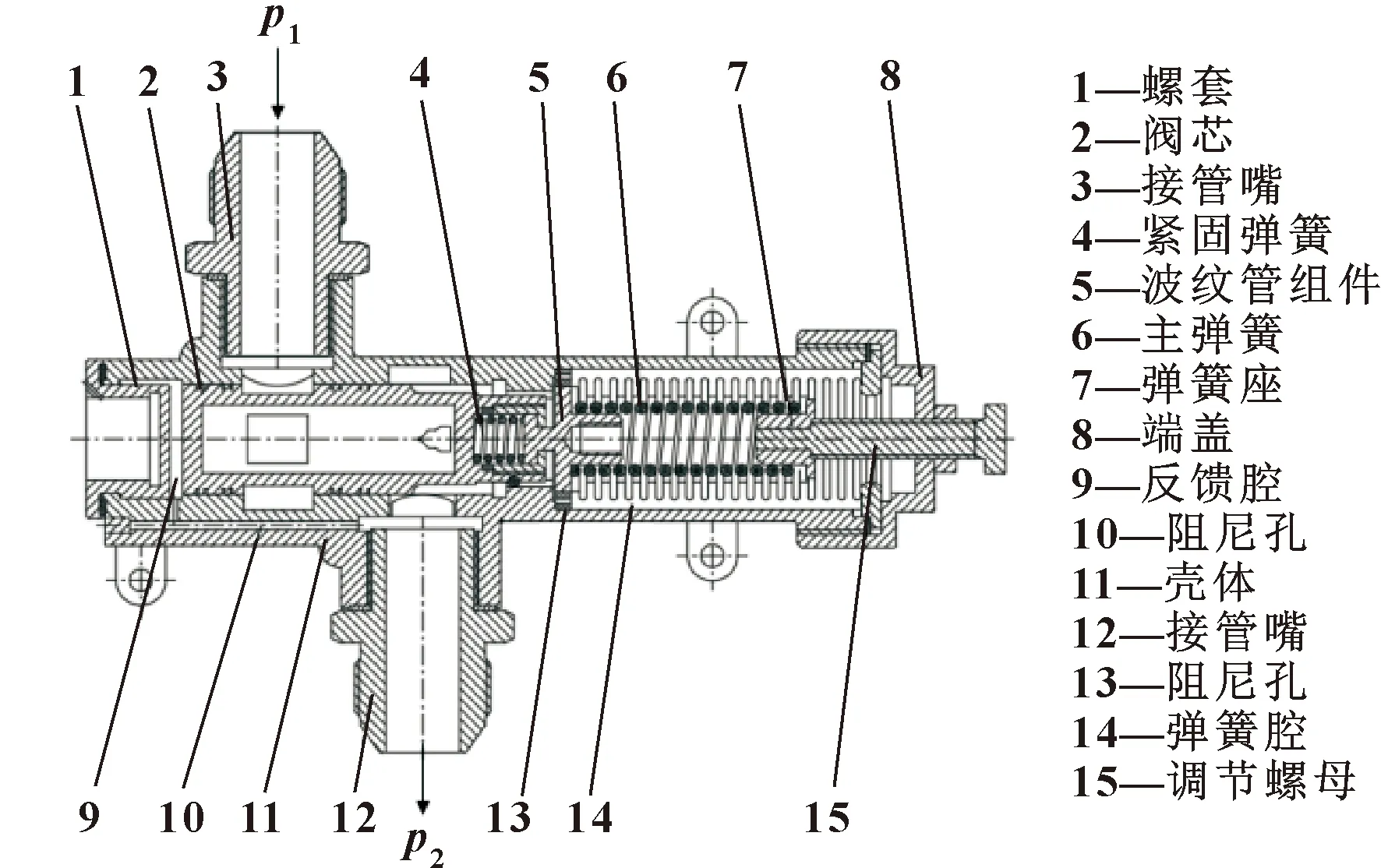

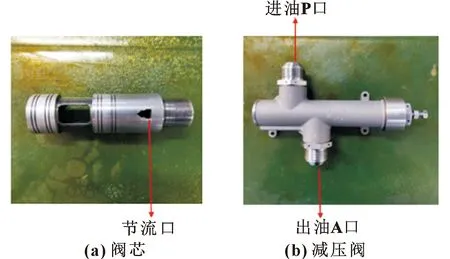

减压阀的结构如图1所示,该减压阀主要由壳体、阀芯、主弹簧、波纹管组件、弹簧腔、反馈腔、固定阻尼孔、调节螺母等部件组成。该减压阀为定值减压阀,阀芯采用滑阀式结构,表面开有矩形进油窗口与不规则形状出油窗口。当阀芯与壳体发生轴向相对移动时,通过不规则形状出油窗口控制油液的节流面积。壳体内部有定位设计用以限制阀芯的最大位移,从而使阀芯的位移控制在零到节流口最大行程范围内。

图1 减压阀结构

减压阀作为一个闭环自动控制元件,工作原理如下:减压阀未工作时,进口无压力,阀芯上的节流口在调节弹簧和波纹管组件的作用下,处于完全打开的状态;当通入低压燃油时,由于减压阀内部燃油压力小于调节弹簧和波纹管弹力的合力,此时减压阀不起减压作用,但需满足流阻不大于0.05 MPa的要求;当燃油压力逐渐增大时,阀芯开始向右移动,高压燃油从入口进入到阀芯内部的高压腔,燃油经过阀芯的不规则节流口形成压降,然后进入到低压腔;低压腔的燃油分为3路:一路从出口流向负载,一路通过阀芯表面的凹槽流向弹簧腔,一路通过壳体上的阻尼孔进入到反馈腔;在反馈腔液压力、弹簧腔液压力、调节弹簧力、波纹管弹力以及液动力等共同作用下,阀芯左右移动,节流面积发生改变,从而对出口压力进行调节;通过调节螺母,可以改变减压阀的出口压力。

1.2 减压阀流场分析

(1)模型及网格

在建模过程中,由于减压阀内部结构复杂,在对结果影响不大的前提下,利用Fluent软件提取减压阀内部主流道,并划分网格,如图2所示。流体域网格划分整体采用四面体网格,对阀芯节流区域的网格进行加密处理,保证计算精度。网格平均单元质量0.835,平均偏斜度0.233,质量较好。

图2 网格划分

计算模型采用标准κ-ε湍流模型,Fluent求解器采用压力耦合求解器,离散格式采用二阶迎风。根据已知条件,减压阀的仿真边界条件采用压力入口和出口,具体的参数设置如下:入口压力为4.2 MPa,出口压力为0.7 MPa;阀芯开度为6.4 mm;流体介质采用3号燃油,密度765 kg/m3,动力黏度0.001 kg/(m·s),油液温度413 K;采用Standrad Initialization初始化,仿真子步设为5 000步。

(2)流场分析

减压阀的流场速度云图如图3所示。可以看出:在阀芯的节流口处,油液速度最大并出现了射流现象,最高速度为98.35 m/s。这是因为此处过流面积骤然减小,引起油液速度迅速增加。根据流体力学知识,节流口处的速度过大会导致该区域出现局部负压,容易发生空化,不利于减压阀正常工作。

图3 速度云图

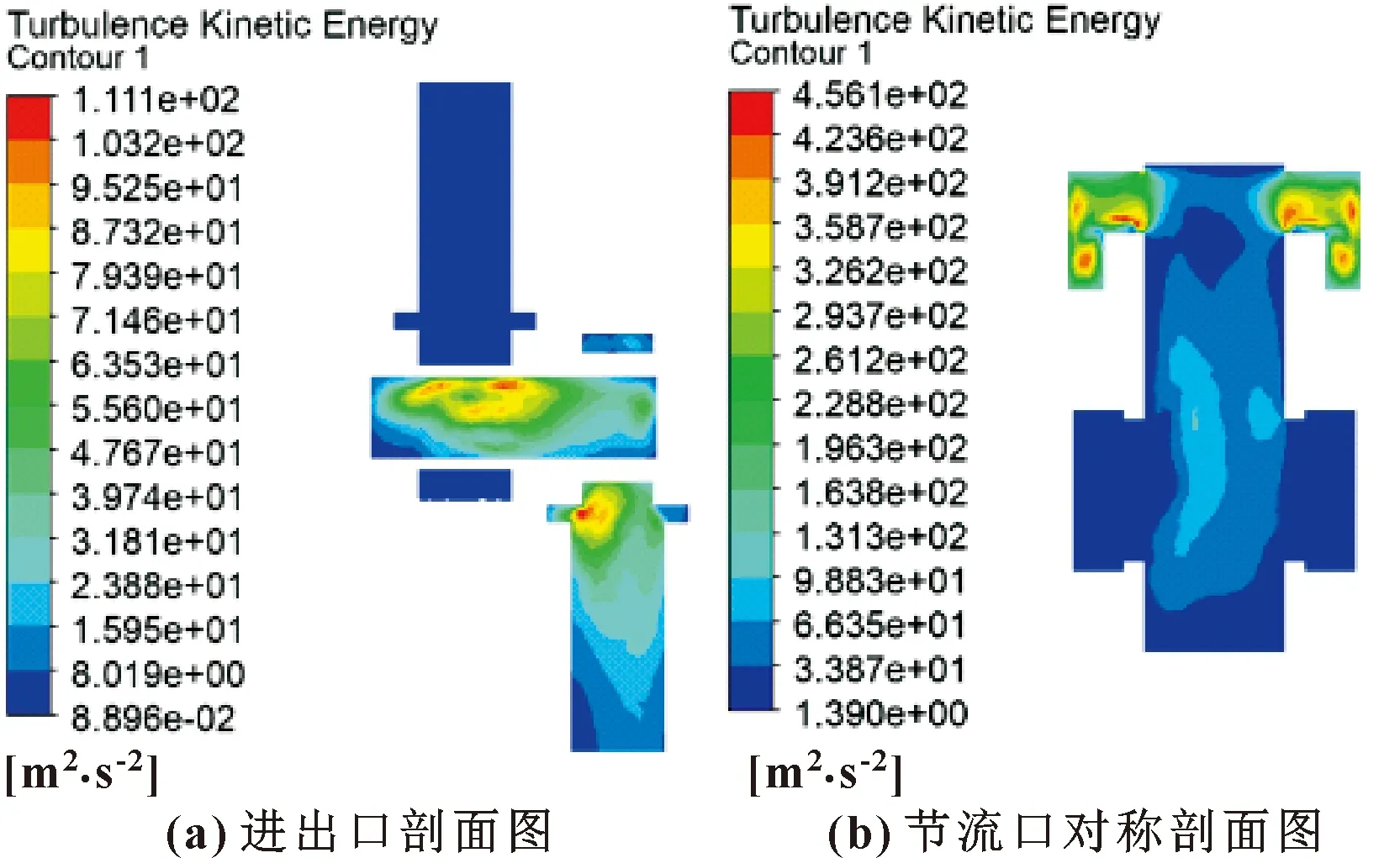

图4为流场湍流动能云图,最大湍动能发生在减压阀节流口区域,为456.1 m2/s2。由于该区域的湍流强度较大,会引起较大的能量损失,导致油液温度略微升高,这是由减压阀的内部结构环境所决定的。

图4 湍流动能云图

图5为减压阀流场压力云图,结合图4湍流动能云图可知,压力损失主要发生在以下区域:一是油液从进口流入阀芯方形进油口;二是油液从阀芯内部流出不规则形状出油口,即阀芯的节流口处。另外油液从节流口流出后,对壳体产生了液压冲击,形成了局部高压,同时也有局部负压产生,即在速度云图中,对应速度较高的区域。当该区域的压力小于油液的饱和蒸气压,就会产生空化现象,油液中会析出很多微小的气泡,一旦气泡接触到壳体内流道壁面,会发生溃灭从而造成压力冲击、振动和噪声,甚至侵蚀壳体内壁,长期以往将严重影响减压阀的工作性能[12]。

图5 压力云图

通过对减压阀内部流场进行数值模拟分析,获得了其压力、速度等分布情况,为减压阀内部结构改进提供了依据。

2 减压阀的数学模型

为了便于分析,现对模型做出以下假设:将介质流动过程当成准静态过程,各容腔内的物理场均匀分布;不考虑流动介质由于密封原因而造成的泄漏;忽略油液重力的影响;忽略阀芯节流处产生的气蚀对阀的工作稳定性的影响。

2.1 阀芯动力学方程

图6 阀芯受力图

阀芯动力学方程如下:

(1)

式中:m为阀芯及波纹管组件质量;x为阀芯位移;pr为反馈腔压力;ps为弹簧腔压力;Ar为反馈腔阀芯端面面积;As为弹簧腔有效作用面积;Ks为稳态液动力刚度系数;Bt为瞬态液动力阻尼系数;Bv为黏性摩擦阻尼系数;K为阀芯等效弹簧刚度。

2.2 流量方程

减压阀节流口采用的是薄壁小孔形式,则通过减压阀的流量公式为

(2)

式中:Cq为流量系数;A(x)为通流面积;p1为进口压力;p2为出口压力;ρ为油液密度。

通过反馈腔和弹簧腔阻尼孔的流量公式分别为

(3)

(4)

式中:dr为反馈腔阻尼孔直径;lr为反馈腔阻尼孔长度;ds为弹簧腔阻尼孔直径;ls为弹簧腔阻尼孔长度;μ为油液黏度。

2.3 连续性方程

考虑到反馈腔和弹簧腔中油液的压缩性,两容腔内流量的连续性方程分别为

(5)

(6)

式中:Vr为反馈腔体积;Vs为弹簧腔体积;E为油液弹性模量。

减压阀进出口连续性方程为

(7)

式中:Q4为减压阀出口流量;V0为压力控制腔体积。

综合运用以上动力学方程、流量方程和连续性方程,为后续AMESim建模和仿真分析提供理论基础。

3 减压阀仿真建模分析与试验验证

3.1 模型建立

根据减压阀的产品结构以及工作原理,借助AMESim软件[13]应用库中的液压元件库、机械库、信号库,选择合适的元件及其子模型,搭建的减压阀AMESim模型如图7所示。

图7 减压阀仿真模型

图中油源1模拟压力输入,流量可以由可变节流孔14确定;固定节流口2模拟进口油压到阀芯组件的大矩形窗;主阀芯内部左、右端面受力抵消;元件4为减压阀出口至主阀芯外部左侧的节流流道;主阀芯外部左侧端面5受到向右减压出口力,与右侧阶梯端面8受力抵消;主阀芯和波纹管等集中质量9带有摩擦;元件13为减压出口流到波纹管节流通道。

3.2 参数设置

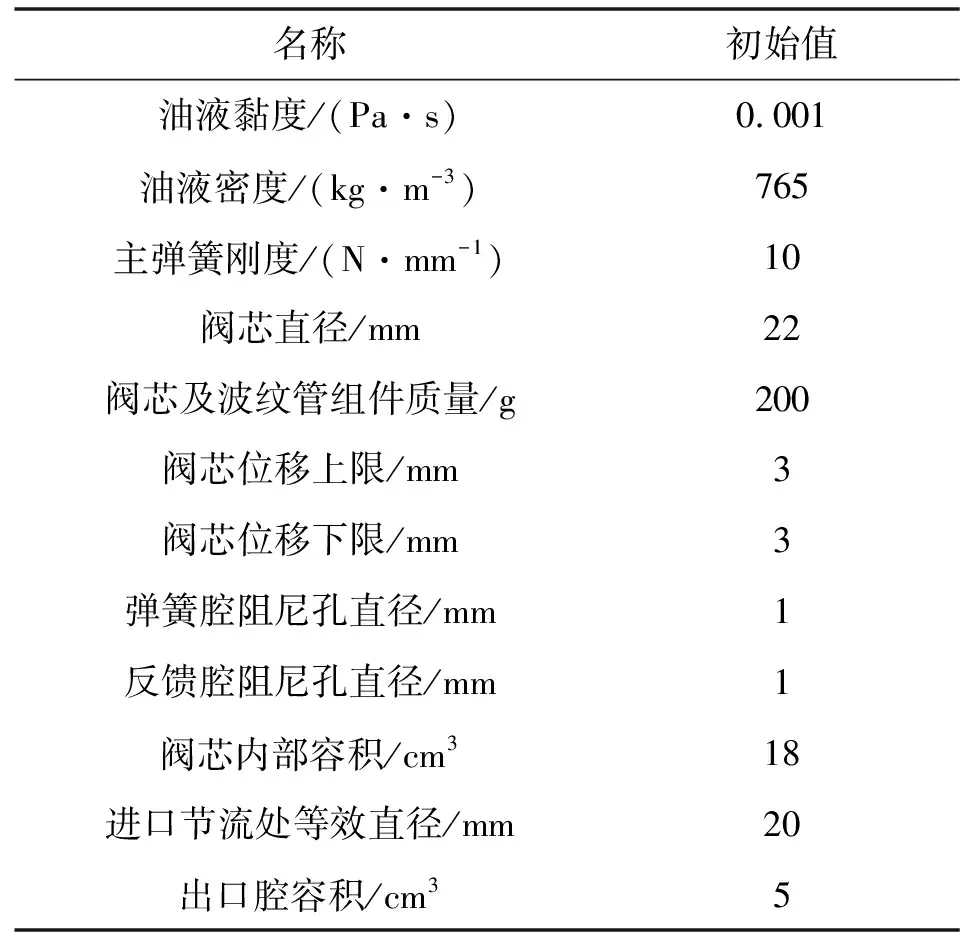

减压阀主要参数仿真设置如表1所示。

表1 仿真参数设置

3.3 试验验证

(1)试验原理

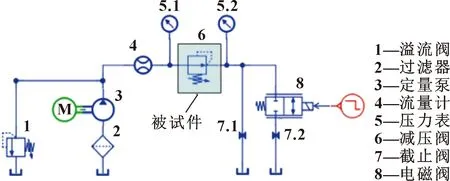

根据减压阀的结构及其工作原理,并对国标中的试验原理图进行简化,减压阀试验原理如图8所示。

图8 减压阀试验原理

油液在定量泵的运作下从油箱中排出,在油箱与定量泵之间安装有过滤器,以保证燃油的纯度。通过手动旋转溢流阀开关调节减压阀的进口压力,同时在减压阀的油液进、出口端各安装压力表,观察减压阀的进、出口压力值。截止阀用来调节燃油通过减压阀的流量,并通过流量计进行观测。

(2)试验平台搭建

减压阀的实物以及试验现场分别如图9和图10所示。

图9 减压阀实物展示

图10 试验现场

(3)结果对比分析

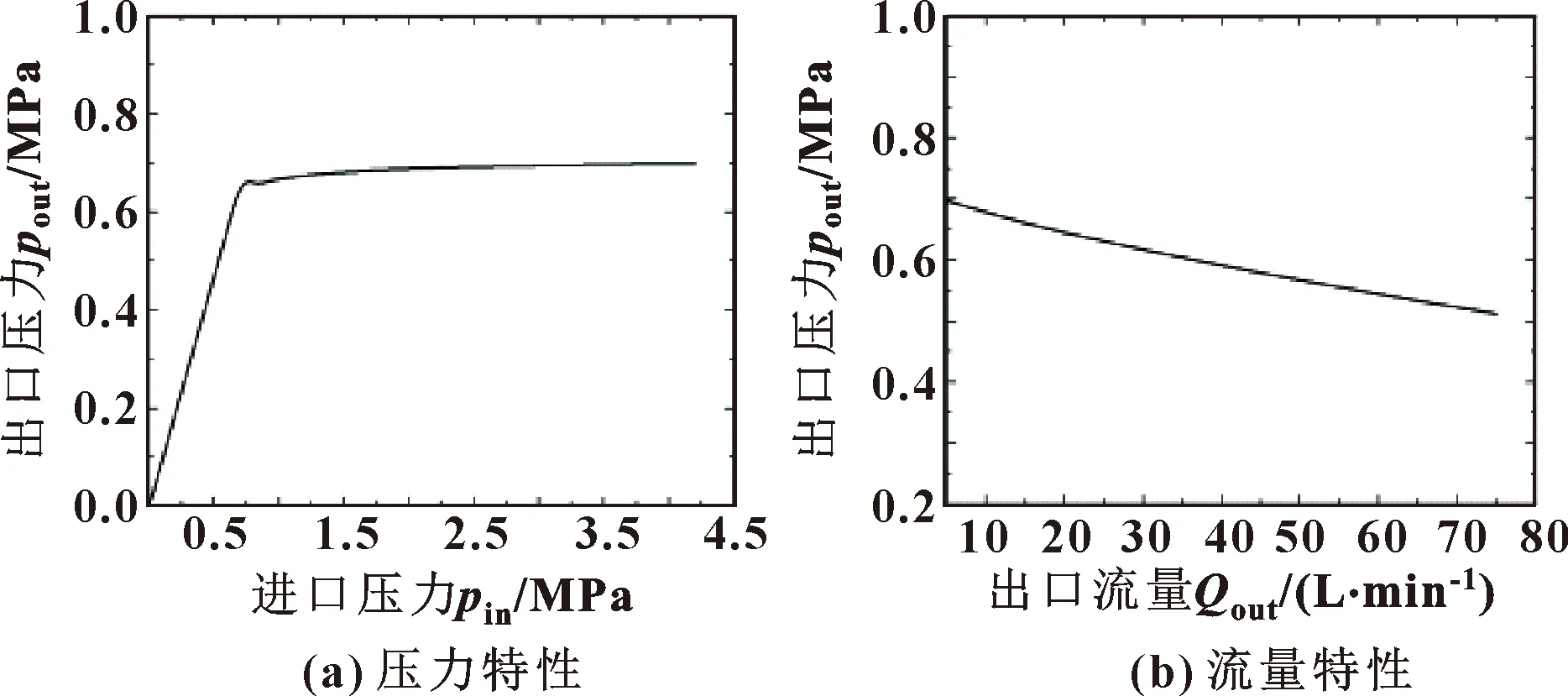

减压阀静态特性包括压力特性和流量特性。压力特性是指当出口流量一定时,进口压力的变化引起的出口压力变化的特性。流量特性是指进口压力一定时,随着通过减压阀的流量逐渐增加,从而引起出口压力变化的特性。设置相应仿真参数,得到如图11所示的减压阀静态特性曲线。

图11 减压阀静态特性仿真曲线

由图11(a)可知,当进口压力从0~0.45 MPa变化时,减压阀不起减压作用,此时减压阀的出口压力始终小于进口压力。这是因为油液在流动过程中产生了压力损失,不过仿真结果满足压差不超过0.05 MPa的设计要求。当进口压力再次从0.45 MPa增长到4.2 MPa,出口压力迅速增大,后逐渐稳定在0.7 MPa附近。由图11(b)可知,随着减压阀出口流量的增加,出口压力呈逐渐下降的趋势,从0.7 MPa逐渐下降至0.52 MPa,满足出口压力范围0.4~0.7 MPa的要求,波动较小,说明该减压阀具有较好的负载能力。

利用图10所示的液压试验台,进行减压阀的压力及流量特性试验,将得到的试验结果与仿真结果进行对比,得到图12。

试验结果表明,减压阀压力特性试验结果与仿真结果较为接近,当进口压力在0.25~0.45 MPa内变化时,试验值与仿真值无明显的差异,试验结果最大压差为0.02 MPa;进口压力在0.45~4.2 MPa内变化时,减压阀的出口压力在0.43~0.7 MPa内变化,且出口压力最终稳定为0.7 MPa。减压阀流量特性试验结果与仿真结果一样呈线性变化,随着出口流量增大,出口压力保持在0.54~0.7 MPa内。减压阀压力及流量特性均满足要求,且仿真误差均在5%以内,可以表明仿真模型具有一定的准确性。

4 减压阀动态特性分析

4.1 减压阀动态特性

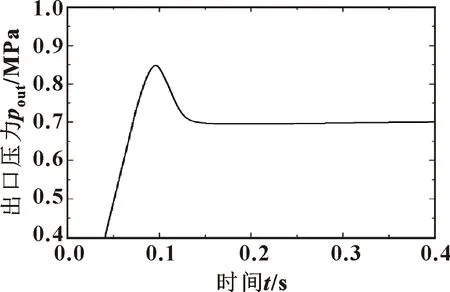

动态特性是评价减压阀工作性能的重要因素,通过观察动态特性仿真曲线的变化趋势,可以获得出口压力超调量、稳定响应时间等指标,并以此作为评价动态特性好坏的依据。

基于AMESim平台建立的仿真模型,仿真方案设置为保持进口压力4.2 MPa不变,通过减压阀的流量为5 L/min,开始仿真直到出口压力曲线达到平稳状态,得到如图13所示的减压阀动态特性曲线。减压阀出口最大压力达到0.88 MPa,压力超调量为26.3%,稳定响应时间为0.16 s。

图13 减压阀动态特性曲线

4.2 结构参数对动态特性的影响

影响减压阀动态性能的因素很多,但主要的因素是由减压阀的结构造成的。结构参数的合理取值,将直接影响减压阀性能的好坏[14]。主要分析主弹簧刚度、阀芯直径、弹簧腔及反馈腔阻尼孔直径、阀芯及波纹管组件对其动态特性的影响。

(1)不同主弹簧刚度

主弹簧刚度越大则阀芯开启困难,这将导致减压阀出口稳定压力超过设定压力范围,而刚度越小则会导致出口压力波动越大。将主弹簧刚度分别设置为6、8、10、12 N/mm,采用AMESim批处理仿真技术,动态特性曲线如图14所示。

图14 不同主弹簧刚度的动态特性曲线

由图14可知,不同的主弹簧刚度会影响减压阀出口稳定压力的大小。弹簧刚度为6 N/mm时出口稳定压力为0.65 MPa,弹簧刚度为12 N/mm时出口稳定压力为0.73 MPa。当弹簧刚度增大时,出口稳定压力也逐渐增大,但压力超调量呈逐渐降低的趋势,从最高的29.5%降低到17.1%,并且稳定时间有所减小。因此,减压阀的动态特性受主弹簧刚度的影响较大,对于其取值,应该从出口稳定压力和降低压力超调量等两方面入手。

(2)不同阀芯直径

保持其他参数不变,改变减压阀的阀芯直径,将阀芯直径分别设置为21.2、21.6、22、22.4 mm。

由图15可知,当阀芯直径增大时,出口压力超调量与稳定时间的变化较小,但减压阀的出口稳定压力却在逐渐增大,压力超调导致的最高压力达到0.88 MPa,将会对减压阀产生较大的压力冲击。另外,阀芯直径较小达不到减压阀出口稳定压力0.7 MPa的要求,而阀芯直径较大会相应影响减压阀的整体尺寸以及质量。因此,阀芯直径的取值至关重要。

图15 不同阀芯直径的动态特性曲线

(3)不同弹簧腔及反馈腔阻尼孔直径

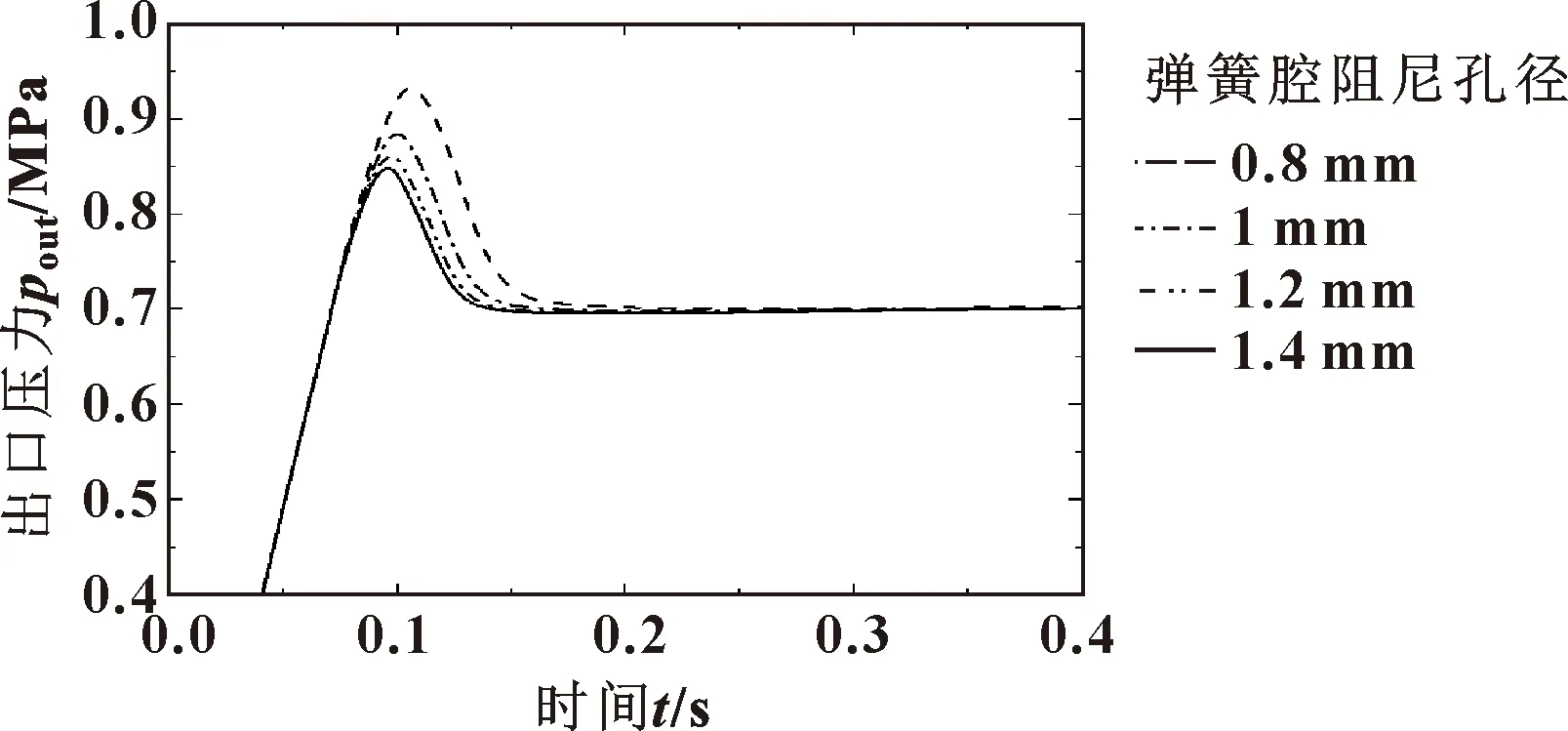

保持其他参数不变,改变弹簧腔阻尼孔直径,将阻尼孔直径分别设置为0.8、1、1.2、1.4 mm。通过批处理仿真分析不同阻尼孔直径对动态特性的影响规律,如图16所示。

图16 不同弹簧腔阻尼孔直径的动态特性曲线

由图16可知,不同弹簧腔阻尼孔直径对减压阀出口最终稳定压力基本没有影响,但是对压力超调量与稳定时间的影响却比较大。当减小弹簧腔阻尼孔直径时,减压阀压力超调量与稳定时间均增大。阻尼孔直径为0.8 mm时压力超调量为32.4%,压力振荡明显,出口压力稳定时间为0.18 s;阻尼孔直径为1.4 mm时压力超调量为21.1%,出口压力稳定时间为0.14 s。当阻尼孔直径逐渐增大时,压力超调量减小的速度呈逐渐降低的趋势。

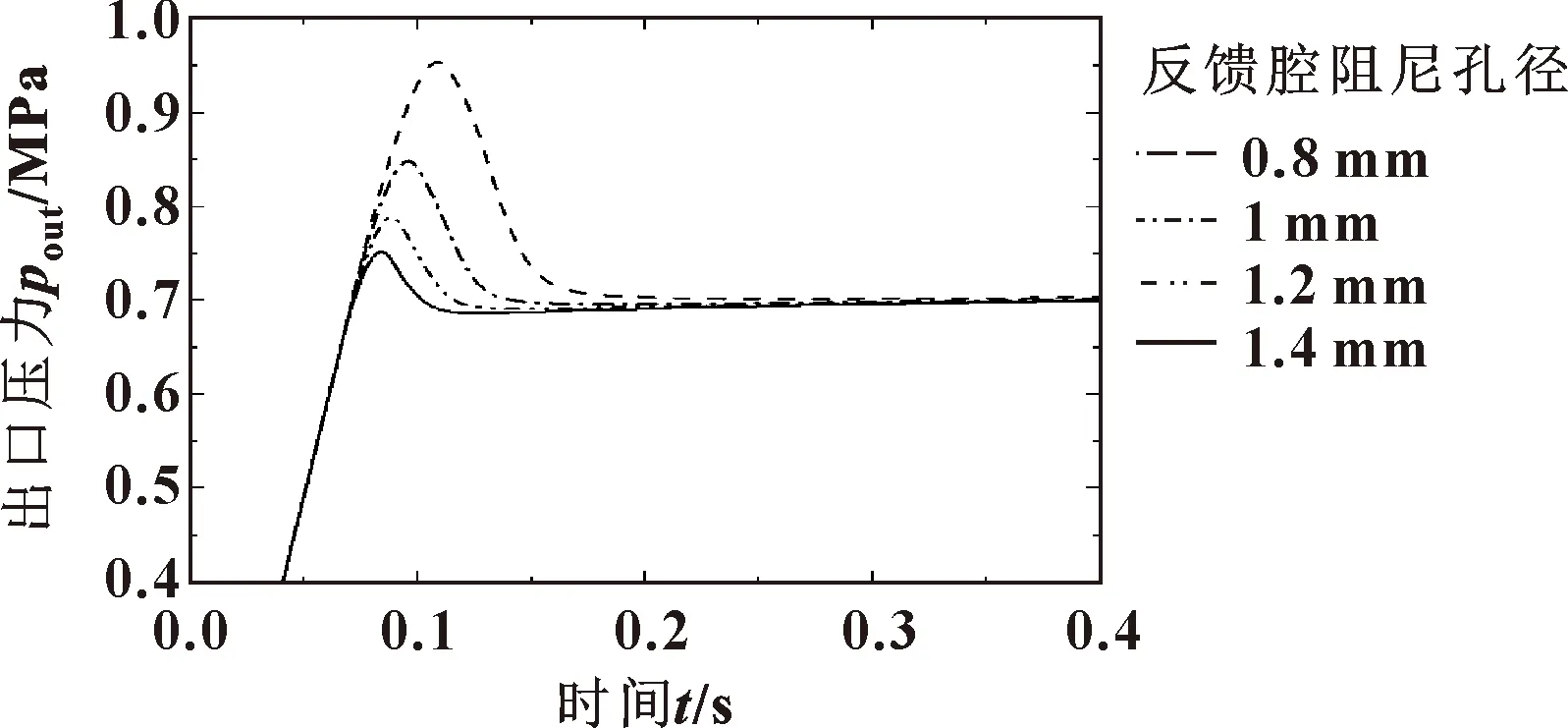

其他结构参数保持不变,改变反馈腔阻尼孔直径,将反馈腔阻尼孔直径分别设置为0.8、1、1.2、1.4 mm,通过批处理仿真得到的动态特性曲线如图17所示。

图17 不同反馈腔阻尼孔直径的动态特性曲线

由图17可知,反馈腔阻尼孔直径同样对减压阀出口最终稳定压力基本没有影响,但是其对出口压力超调量和稳定时间的影响比弹簧腔阻尼孔直径要大。反馈腔阻尼孔直径减小时,压力超调量逐渐增大,出口压力稳定时间先减小再增大。当阻尼孔直径为0.8 mm时压力超调量为35.9%,最大压力达到了0.95 MPa,出口压力稳定时间为0.19 s;阻尼孔直径为1.4 mm时压力超调量仅为8%,且出口压力迅速降低后,会有所上升,最终达到稳定压力,稳定时间有所增加;阻尼孔直径为1 mm时压力超调量为21.3%,出口压力稳定时间最短,为0.15 s。因此,要想获得良好的动态特性,反馈腔阻尼孔直径的取值至关重要。

(4)不同阀芯及波纹管组件质量

保持其他参数不变,改变阀芯及波纹管组件质量,质量分别设置为0.15、0.2、0.25、0.3 kg,通过AMESim批处理得到的动态特性曲线如图18所示。

图18 不同阀芯及波纹管组件质量动态特性曲线

由图18可知,4条曲线几乎完全重合,可见阀芯及波纹管组件质量这一参数对减压阀的出口压力并无影响,但仍面临压力超调量较大的问题,压力超调量为21.8%。该减压阀应用在飞机上,其工作性质及工况决定了其材质应选择密度较小的金属,所以质量必须尽可能轻。

5 结论

设计一种直接作用式波纹管减压阀,运用解析模型的方法建立了其数学模型,并利用AMESim软件搭建了仿真模型,分别分析了减压阀的静动态特性,讨论了不同结构参数对减压阀动态特性的影响。得出如下结论:

(1)试验结果表明,减压阀具有良好的压力及流量特性,将仿真结果与试验结果对比,表明仿真模型的准确性。

(2)主弹簧刚度、弹簧腔及反馈腔阻尼孔直径对减压阀动态特性的影响较大。增大主弹簧刚度,出口压力超调量会减小,但出口稳定压力会增大;增大弹簧腔阻尼孔直径,出口压力超调量与稳定时间均会减小;增大反馈腔阻尼孔直径,出口压力超调量会减小,稳定时间先减小再增大。

(3)阀芯直径对减压阀动态特性的影响较小。但阀芯直径增大,会使得出口稳定压力增大,还会影响到减压阀的整体尺寸和质量,因此阀芯直径取值应谨慎选择。

(4)阀芯及波纹管组件质量对减压阀动态特性几乎没有影响,因此,质量应尽可能轻。