基于CFD-DPM的射流泵中90°弯曲流道冲蚀仿真分析

王志亮,伍振华,王振松,张慢来,廖锐全

(1.长江大学石油工程学院,湖北武汉 430100;2.中国石油天然气集团公司气举试验基地,新疆哈密 839009;3.吐哈油田工程技术研究院,新疆哈密 839009;4.长江大学机械工程学院,湖北荆州 434023)

0 前言

近年来,由于油气田开发已进入到中后期[1],油井内的综合含水率呈现出上升趋势[2]。随着当前钻井深度的不断增大[3]以及水油比例的急剧增加,井内油液采收率降低较明显。若继续利用常规采油技术对其进行开采,则井内油液的开采难度将会进一步增大,并且所需的生产成本(油水分离费、动力费等)也会逐渐增高。通过调研发现当前鲁东地区采用带有深井射流泵的人工举升或者复合举升技术[4]来进行增产,虽然该方法在一定程度上可以提高油液产量,但胜利油田因层系较多[5],当开采到一定时间之后,层间矛盾进一步增大(高压油液阻碍低压油液采出)[6],使得系统效率降低明显。 另外,当被举升的油液中混有细小砂粒时,油液中的砂粒将会对射流泵[7-8]产生一定冲蚀磨损[9],一旦磨损严重或出现漏失,将会给企业造成巨大的经济损失,因此降低射流泵的冲蚀磨损程度、努力实现降本增效以及进一步减少井下安全事故的发生,仍然是当前采油工程中急需解决的问题。

为了提高泵效,并且降低其内壁面上的冲蚀磨损,国内外学者曾针对射流泵的基础理论、性能优化、壁面冲蚀等做了大量研究。在射流泵的理论研究方面,GOSLINE[10]对射流泵进行了多次系统实验,通过整理与分析所得数据后,得到了射流泵的基本性能方程,并且在两年后公布了实验数据、实验结果以及所得理论。王常斌等[11]根据能量守恒不但推导出了射流泵的基本特性方程与泵效,还利用多元函数求极值的方法得到了其最优参数方程;通过对摩擦损失系数等参数进行分析后,进一步得出摩擦损失系数直接影响最优面积比,并间接影响射流泵的泵效。张晋华等[12-13]则运用能量平衡的分析方法,推导出存在能量损失时射流泵的压力比表达式,从而分析了喉管、扩散管等零件的能量传递规律,最终得出能量、质量传递的影响因素与作用机制。邹晨海等[14]为了减少泵体内的汽蚀现象发生,通过理论对射流泵中产生汽蚀的临界沉没深度进行了一定公式推导,并利用实验间接得到了射流泵的最大吸程。

在射流泵的性能优化方面,龙新平等[15]以泵效最高为标准,利用数值仿真对不同喉管长度的射流泵进行了分析,发现当喷嘴出口与喉管入口之间的面积比值逐渐增大时,喉管的最优长度也随之增长。YAMAZAKI等[16]则着重研究了喉管内的摩擦因数等对泵效影响,当其他条件一定时,若只减少喉管内的摩擦因数,该射流泵的泵效将会有所提高。 XU等[17]利用CFD对环形射流泵进行过数值模拟,在建立了精确的RBF模型与NSGA-II模型后,对环形射流泵的结构与尺寸进行优化,最终得出优化后的射流泵扬程比相比未优化的提高了31%左右。葛研军等[18]则利用CFD对液气射流泵中喷嘴到喉管的最优长度范围开展了一定研究,最终得出喷嘴到喉管的长度是喷嘴出口半径的3倍时,该泵拥有最高的泵效值。ALDA和YAPICI[19]利用CFD对含有不同表面粗糙度的射流泵进行了仿真,通过分析绝对粗糙度和相对粗糙度的变化,研究其对泵效的影响规律,最终发现选用SSTκ-ω模型可以较好地提高仿真精度,并且当面积比为5.92、相对粗糙度为0.05时,射流泵的相对泵效将会下降60%左右。

在射流泵的壁面冲蚀方面,孙伟亮[20]研究了排渣过程中射流泵的壁面冲蚀磨损,进行数值仿真后,发现岩屑粒径或者密度的增大、泵内壁面上所受到的最大冲蚀速率也呈现出上升趋势;陶绍东[21]曾对射流排沙泵开展过冲蚀磨损研究,既分析了砂粒在泵体内的运动轨迹,还分析了砂粒对射流泵的冲蚀磨损特性;杜亮[22]则利用CFD与DPM模型分析了磨料颗粒对射流泵内壁面的冲蚀磨损情况,最终得出射流泵喉管处以及喷嘴的圆弧过渡段处所受磨损最为严重;刘旭[23]为了让射流排砂泵能够强制清除井内的细砂,在射流排砂泵的底部加装强制循环阀,与改进前的射流泵进行比较后,发现前者在排砂时间以及壁面的冲蚀磨损上都有所降低。

综上所述,射流泵中所用的动力液几乎都是人工注入的高压流体,虽然将射流泵运用到井内可以有效提高采油效率,但其生产成本依然较高,并且当被举升的油液中混有细小砂粒时,油液中的砂粒将会对射流泵的内壁面上产生一定冲蚀影响。为了降低射流泵内壁面上的冲蚀磨损程度,进一步提高采油效率以及减少生产成本等,本文作者提出了一种新型射流泵,通过分析其工作原理后,发现该泵很好地转化了现有层间矛盾,而且进一步实现了降本增效。由于该射流泵中存在一处90°弯曲流道,并且该流道为吸入液入口处的正对迎流壁面,为了得出砂粒(砂粒混在吸入液中)对壁面的冲蚀磨损程度,利用CFD与DPM模型对其冲蚀过程进行精确仿真,通过改变网格尺寸大小验证仿真模型的网格无关性与仿真结果的收敛性后,进一步分析流体速度、砂粒直径等对该流道的冲蚀影响规律。

1 射流泵的结构与工作原理

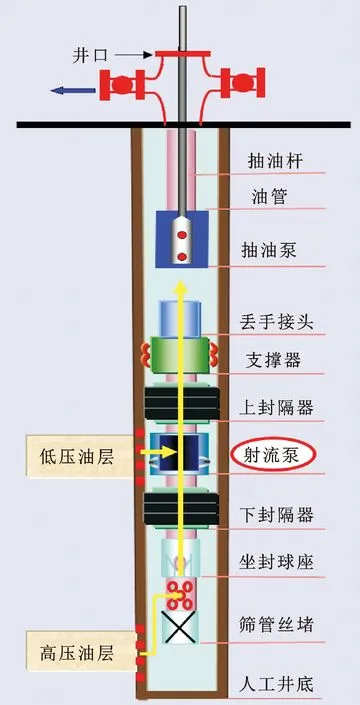

当油井内含有多段不同压力油层时,现有的深井射流泵虽然可以对高压油液、低压油液进行开采,但层间矛盾较为突出,高压油液会在自身压力作用下进入到低压油层中,阻碍低压油液的采出。为了降低采油难度,并且实现降本增效,提出了一种射流泵,其整体结构如图1所示,该射流泵由25个零部件装配而成,整体结构较简单。其安装位置与工作原理如图2所示,该射流泵是安装在下封隔器与上封隔器之间,并且根据油井内的实际工况还在不同位置加装适当长度的油管柱,使得整个管柱串下放到井内时,下封隔器的位置应该大致位于高压储层与低压储层之间,而上封隔器的位置则应该位于该射流泵的上方,并且能很好地将低压储层与其他储层分隔开。

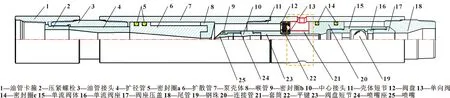

图1 新型射流泵的整体结构示意

图2 射流泵对高低压储层的共采示意

在对井内油液进行开采时,由于高压储层中的液体压力较大,该液体在能量和温度的作用下,从井壁上已被射穿的小孔进入到井内,然后依靠自身的压力从筛管壁上的筛孔进入到管柱串的内流道中,当高压油液顺着管柱内的流道进入到射流泵中时,由于该工具的内流道较小,使得高压油液在经过泵内喷嘴射流后,产生了卷吸作用,并且在喷嘴出口处的附近区域形成了一定的负压区,进而在压差作用下,低压储层中的油液从壳体短接上的椭圆形小孔进入到工具内,再经过阀盘上的单向阀后,顺着流道进入到负压区,此时2种液体只有一小部分已混合在一起,而这2种液体充分混合则是在喉管内完成的。当混合液进入到扩散管中时,由于扩散管的中心流道是一种逐渐增大的扩径流道,该扩径流道将混合液的部分动能再转化成压能,从而很好地提高了低压储层中的油液压力。混合液在自身压力作用下,顺着所连接的油管柱进入到抽油泵中后,最终被抽油泵举升到地面,从而实现对高低压油层中油液的共采。

2 射流泵中冲蚀磨损区域分析

通过分析射流泵的整体结构后,发现该射流泵中动力液都是先经过筛管,再顺着油管进入到射流泵中。若在筛管正常工作下,动力液中几乎不含较大砂粒,使得混有细小砂粒的动力液在流经射流泵时,对射流泵的内壁面冲蚀影响较小。由于吸入液的内流道中存在一处90°的弯曲流道,并且该弯曲流道的内壁面属于吸入液入口处的正对迎流壁面(壁面受到砂粒的直接撞击),该处所受冲蚀磨损较为严重。为了分析出砂粒对该流道内壁面的冲蚀磨损程度,便选取如图1中虚线框内的90°弯曲流道(红色区域)进行数值模拟以及影响因素分析。

3 计算方法与仿真模型的建立

3.1 连续相控制方程

在射流泵对油液的举升过程中,因为泵体内只存在单一液相,故泵中油液的流动(连续介质的流动)应遵循流体力学中的纳维-斯托克斯方程。假设油液为不可压缩的流体,故可以在欧拉坐标系中建立该流体的连续性方程和动量方程。

连续性方程:

(1)

式中:ρ为流体的自身密度,kg/m3;t为时间,s;ux、uy、uz分别为流体微元在x、y、z轴方向上的速度分量,m/s。

动量方程:

(2)

式中:p0为静压值,Pa;τij(i、j可以分别取x、y、z)为应力的张量,Pa;fk(k可以分别取x、y、z)为重力的体积力,N/m3。

3.2 湍流模型的选择

已知标准κ-ε模型与RNGκ-ε模型是目前进行冲蚀仿真中最常用的湍流模型。通过查找资料可知,标准的κ-ε模型是一个半经验公式,并且该模型还不能很好地处理湍流流体在经过弯曲壁面时的流动[24]。虽然标准κ-ε模型与RNGκ-ε模型有很多类似的地方,但后者的模型精度更高,并且还考虑了湍流漩涡,由于射流泵的内部流场中会存在较强的旋流流动,并且标准κ-ω模型在广泛的流动中相比RNGκ-ω模型精度低,故后面选用RNGκ-ε模型来进行90°弯曲流道的冲蚀仿真分析。该湍流模型的具体方程为

YM+Sκ

(3)

(4)

式中:κ表示湍动能,m2/s2;ε表示湍动能耗散率,m2/s2;ui表示油液的速度,m/s;μeff表示油液的动力黏度,kg/(m·s);Gκ表示层流速度梯度而产生的湍流动能,J;Gb表示由浮力产生的湍流动能,J;C1、C2、C3、αε与ακ都为常量;Sκ和Sε表示用户定义的源项;σκ、σε分别表示κ方程和ε方程中的湍流Prandtl数;YM表示在可压缩流动中,湍流脉动膨胀到全局中对耗散率的贡献项。

3.3 DPM离散相模型

在Lagrangian坐标系下,当连续相为流体、携带相为固体颗粒的运动过程中,颗粒的力学平衡方程为

(5)

式中:up为固相颗粒的速度,m/s;ρp为固相颗粒的密度,kg/m3;Dp为固相颗粒的直径,mm;Cn为曳力的系数;Re为流体的相对雷诺数;F为单位颗粒受到的压力梯度以及质量力。

在射流泵对油液(混有细小砂粒的油液)的举升过程中,油液中的颗粒会与壁面发生碰撞并反弹。为了准确描述颗粒的运动过程,加入一个颗粒与壁面的碰撞反弹模型。目前很多学者都是选用GRANT和TABAKOFF[25]提出的弹性恢复系数来描述颗粒与壁面之间的碰撞。这种弹性恢复系数的表达式为

(6)

式中:en为法向弹性恢复系数;et为切向弹性恢复系数;θ为颗粒碰撞壁面时的弧度值,rad。

3.4 冲蚀磨损的量化计算

为了量化壁面所受的冲蚀磨损程度,提出运用单位面积上的冲蚀深度对其进行量化,该公式不但可以求出单位时间内的最大冲蚀深度,而且还能求出一个壁面上受到冲蚀磨损并出现漏失的最短时间,其公式如下:

(7)

R′er×T=D

(8)

式中:ρw为受到冲蚀时壁面材料的密度,kg/m3;Rer为冲蚀磨损的速率,kg/(m2·s);R′er为单位密度下的冲蚀速度,m/s;T为冲蚀时间,s;D为单位面积上的冲蚀磨损深度,m。

3.5 90°弯曲流道的冲蚀仿真模型建立

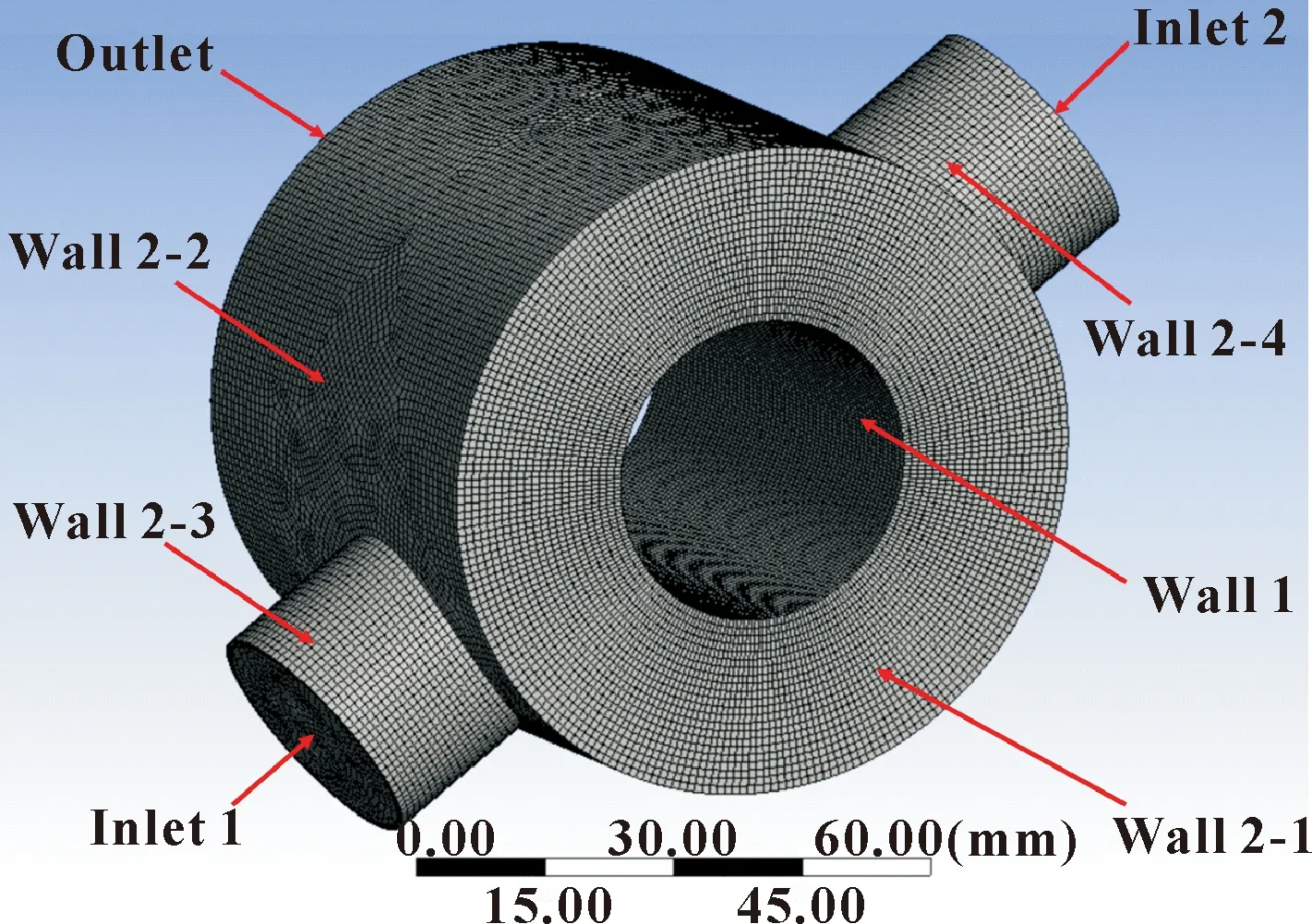

根据射流泵中90°弯曲流道的自身基本结构,利用三维建模软件SolidWorks(简称SW)与有限元分析软件Fluent共同进行仿真模型构建。为了提高仿真精度,按照1∶1的比例建立模型。其仿真模型如图3所示,该模型上一共设置了5个边界,其中入口边界2个(Inlet1、Inlet2)、出口边界1个(Outlet)、壁面边界5个(Wall 1与Wall 2-1、Wall 2-2、Wall 2-3、Wall 2-4)。

图3 仿真模型的边界设定

根据实际的基本工况参数,计算出了低压油液的入口流量约为1.28 kg/s,于是将入口边界设定为质量流量入口,并且这2个入口处的流量都为0.64 kg/s,对于模型中的出口边界Outlet,则将它设置为压力出口。最后还假定了砂粒的粒径大小为1 mm、密度为2 600 kg/m3以及其质量流量约为入口处流量的2%。

4 网格无关性验证

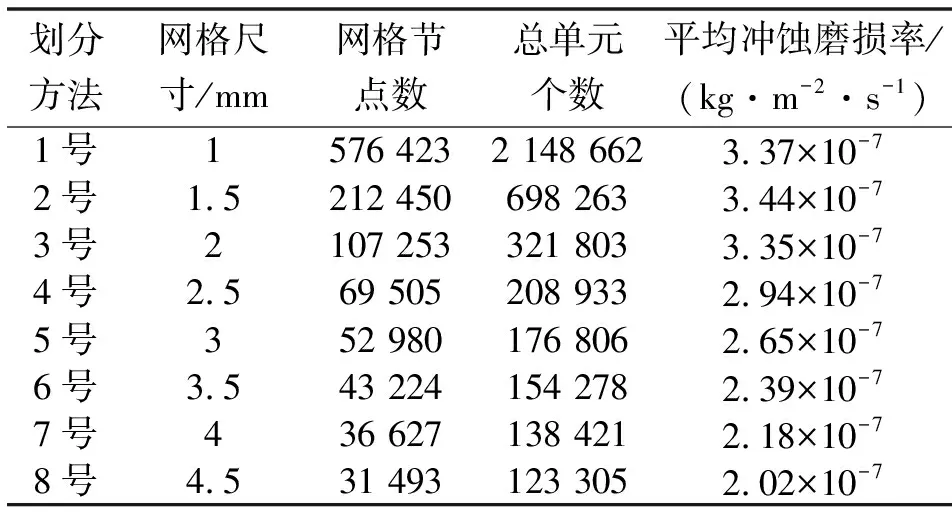

由于网格尺寸对CFD的求解精度影响较大,并且在网格总数过多时,有限元仿真的计算时间也会相应增加。为了进一步提高仿真精度,并且降低数值模拟的计算时间,对仿真模型进行了8种不同网格尺寸的划分,如表1所示。通过对比几种划分方法的仿真结果,发现随着网格尺寸的减小,壁面上受到的平均冲蚀磨损率呈现出增大趋势。当网格尺寸为1~2 mm时,壁面上受到的平均冲蚀磨损率较接近,在3.35×10-7~3.44×10-7kg/(m2·s)之间波动,可见该仿真结果既验证了模型的网格无关性,也说明了仿真结果的收敛性较好。为了更好地减少有限元仿真的运算时间,后面对该仿真模型选用3号网格划分方法。

表1 仿真模型的网格无关性验证

5 不同因素对90°弯曲流道的冲蚀分析

5.1 流体速度对90°弯曲流道的冲蚀影响

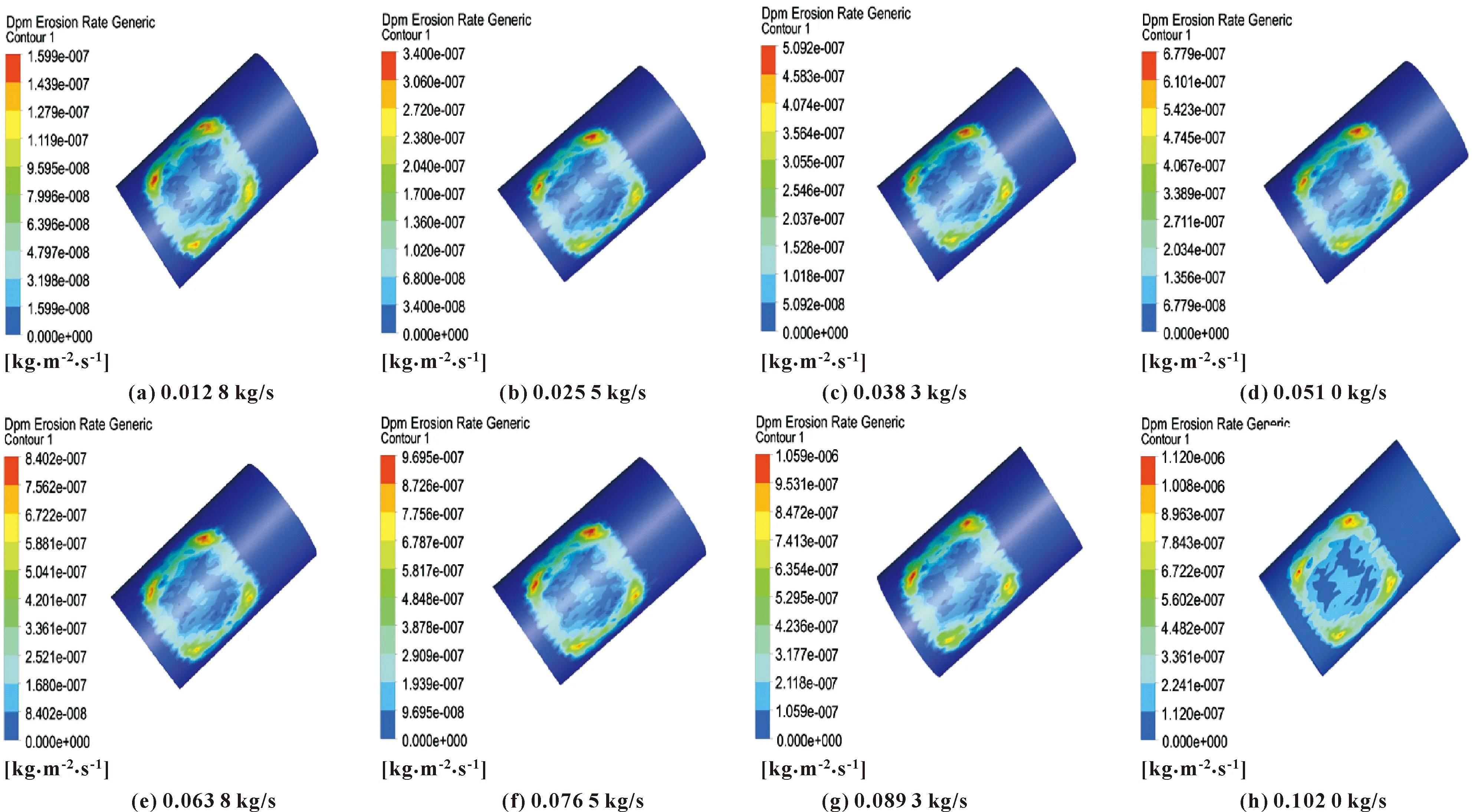

通过查阅文献[21]发现流体速度是影响冲蚀磨损的主要因素之一,于是在其他条件一定的情况下,通过改变流体速度的大小来研究不同流速对射流泵中90°弯曲流道的冲蚀磨损影响。如图4所示,提取不同流速下90°弯曲流道的内壁面冲蚀磨损云图,发现该壁面上所受冲蚀磨损较为严重。由于此壁面属于吸入液的正对迎流壁面,携带有砂粒的吸入液在经过该壁面时,吸入液中的砂粒会直接撞击壁面,从而在壁面处产生冲蚀磨损。进一步对该壁面上所形成的冲蚀磨损区域进行分析时,发现受冲蚀的磨损区域成椭圆状,并且该冲蚀区域的中心位置受到的冲蚀磨损相对较少,就其冲蚀区域而言与MANSOURI等[26]在90°情况下对目标面进行冲蚀磨损实验的研究结果基本保持一致。

图4 不同流速下的内壁面冲蚀磨损云图

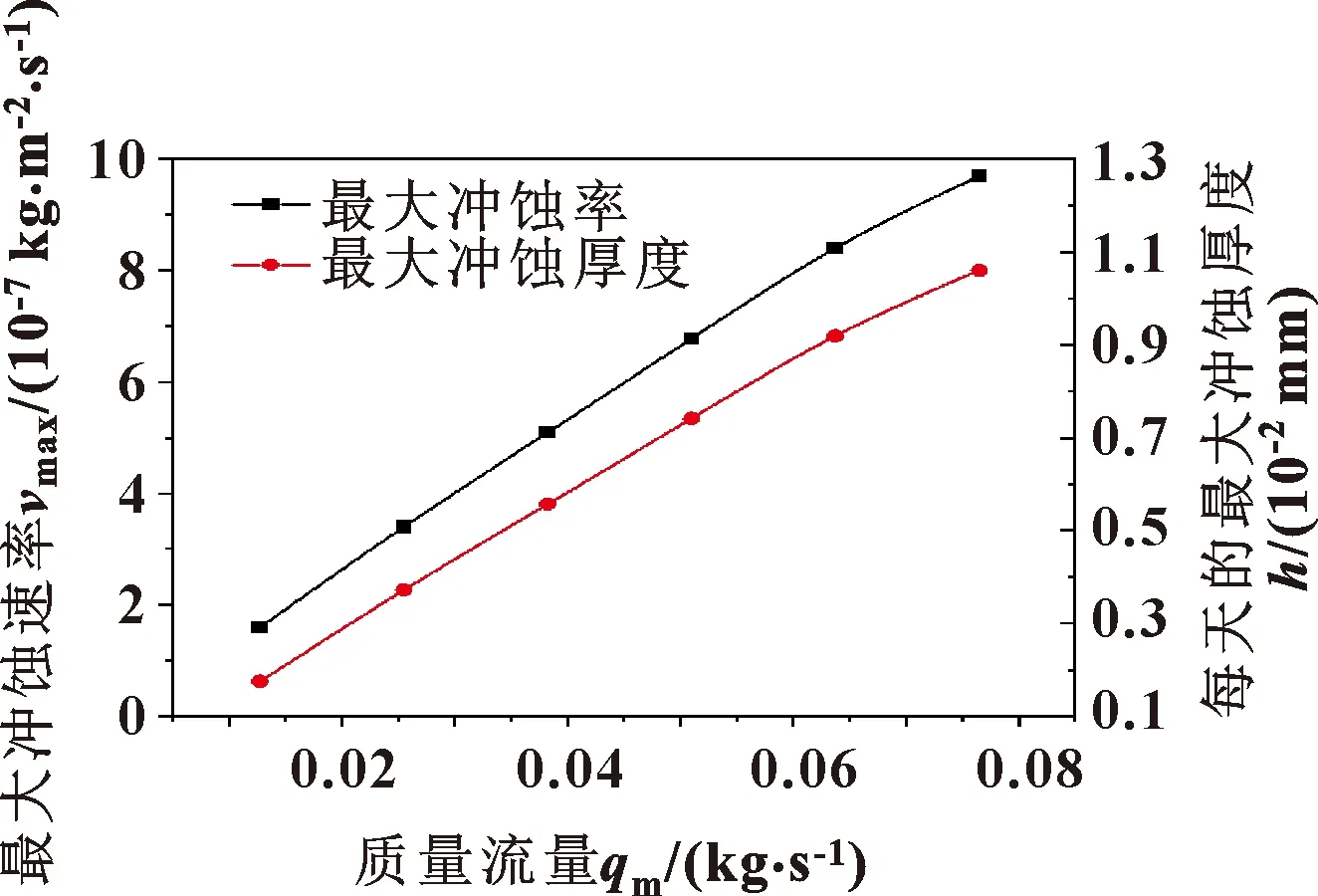

如图5所示,分析不同流速下的壁面最大冲蚀率与每天的最大冲蚀厚度时,发现当吸入液的流速增大时,最大冲蚀速率与每天的最大冲蚀厚度也随之增大。这是由于混有砂粒的流体在增大自身速度时,流体中砂粒的速度也随即增大,由动能定理可知,如果砂粒的自身速度增大,那么砂粒的自身冲量也随之增大,因此当速度增大后的砂粒冲击射流泵内壁面时,壁面上的冲蚀磨损量也变大。在流速大于4 m/s时,还发现最大冲蚀速率与每天的最大冲蚀厚度的增大幅度变得更加明显。

图5 不同流速下的壁面最大冲蚀率与每天的最大冲蚀厚度

5.2 质量流量对90°弯曲流道的冲蚀影响

砂粒的质量流量也是影响冲蚀磨损的主要因素之一[27],在其他条件一定的情况下,通过改变砂粒的质量流量大小来研究不同质量流量对射流泵中90°弯曲流道的冲蚀磨损影响。如图6所示,提取不同质量流量下90°弯曲流道的内壁面冲蚀磨损云图,发现受冲蚀磨损的区域大小并没有随着质量流量的变化而发生较大改变,该冲蚀磨损区域依然是一个椭圆形状,并且将椭圆中心位置所受到的冲蚀磨损程度与边缘处进行比较,得出中心位置所受到的冲蚀磨损程度依然相对较小。这是由于吸入液的流速较大,而吸入液入口处到冲蚀壁面的距离较短,使得壁面上受冲蚀区域不会随着质量流量的增大而产生明显变化。虽然文中吸入液携带的砂粒是以90°的角度入射,但受冲蚀的壁面是一个弧形壁面,测量冲蚀磨损最为严重位置(椭圆形的边缘处)与砂粒速度方向所成的角度后,发现该角度在30°左右。

图6 不同质量流量下的内壁面冲蚀磨损云图

如图7所示,分析不同质量流量下的壁面最大冲蚀率与每天的最大冲蚀厚度,发现当砂粒的质量流量增大时,最大冲蚀速率与每天的最大冲蚀厚度也随之增大。这是由于砂粒的质量流量增大后,单位体积内吸入液的砂粒数量随之增多,将会有多砂粒冲击射流泵内壁面,故壁面上所造成的冲蚀磨损量也越来越大。在砂粒质量流量大于0.07 kg/s时,还进一步发现了最大冲蚀速率与每天的最大冲蚀厚度的增大幅度在缓慢变小。

图7 不同质量流量下的壁面最大冲蚀率与 每天的最大冲蚀厚度

5.3 粒径大小对90°弯曲流道的冲蚀影响

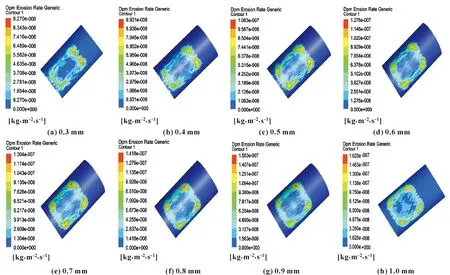

砂粒的粒径大小对壁面冲蚀磨损影响较大,在其他条件一定的情况下,通过改变砂粒的粒径大小来研究不同粒径对射流泵中90°弯曲流道的冲蚀磨损影响。如图8所示,提取不同粒径下90°弯曲流道的内壁面冲蚀磨损云图,发现受冲蚀的磨损区域大小并没有随着粒径的变化而发生较大改变,该冲蚀磨损区域依然是一个椭圆形状,并且椭圆中心位置所受到的冲蚀磨损程度比边缘处仍然较小。这是由于吸入液的流速较大,而吸入液入口处到冲蚀壁面的距离较短,使得壁面上受冲蚀区域不会随着粒径的增大而产生明显变化。

图8 不同粒径下的内壁面冲蚀磨损云图

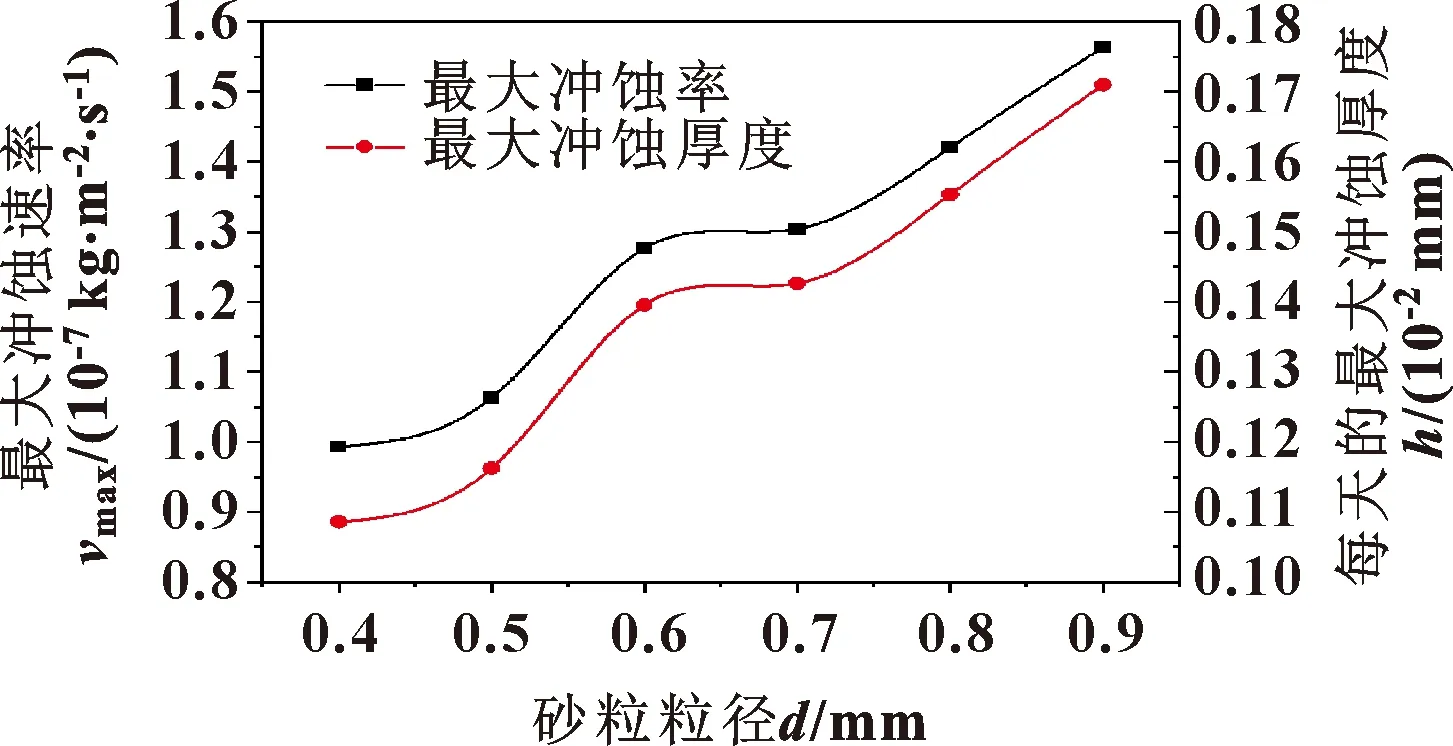

如图9所示,分析不同粒径下的壁面最大冲蚀率与每天的最大冲蚀厚度,发现当粒径增大时,最大冲蚀速率与每天的最大冲蚀厚度也随之增大。这是由于砂粒粒径增大时,砂粒本身的质量也相应增大,由动量定理可知,如果砂粒的自身质量增大,那么其惯性与动量也变大,因此当粒径增大后的砂粒冲击射流泵内壁面时,壁面上所造成的冲蚀磨损量也变大。在粒径大于0.7 mm时,还进一步发现了最大冲蚀速率与每天的最大冲蚀厚度的增大幅度变得更加明显。

图9 不同粒径下的壁面最大冲蚀率与每天的最大 冲蚀厚度

6 结论

(1)为了实现降本增效,根据油田层系较多的特点,通过转化现有层间矛盾,提出了利用射流泵对高低压油层进行共采的采油工艺。当被举升的油液中混有细小砂粒时,为了降低砂粒对射流泵的壁面冲蚀,对射流泵的整体结构进行分析,最终发现该射流泵中存在一处90°的弯曲流道,并且该弯曲流道的内壁面为吸入液入口处的正对迎流壁面,所受冲蚀磨损较大。

(2)通过对90°弯曲流道的冲蚀磨损进行仿真分析后,发现流速、砂粒的粒径大小与质量流量对该流道内壁面的冲蚀影响较大,并且流速大于4 m/s或者砂粒直径大于0.7 mm时,最大冲蚀速率与每天的最大冲蚀厚度的增大幅度变得更加明显。分析冲蚀磨损区域时,发现所形成的冲蚀磨损区域成椭圆状,并且该冲蚀区域的中心位置所受到的冲蚀磨损相对较少,就冲蚀区域而言,其大小没有随着流体速度等影响因素的变化而发生较大改变。