架空管道刚柔耦合除锈方法研究

兰侨 ,戴水文,吴上生

(1.华南理工大学机械与汽车工程学院,广东广州 510640;2.广东正合智能设备有限公司,广东广州 511442)

0 前言

管道运输是一种用管道作为载体的长途运送物资的方式,是当今世界五大运输方式之一[1],在能源、燃料、化工等领域发挥着重要的作用[2-4]。架空敷设是输送管道常用的一种安装方式[5]。架空管道长时间工作后,其外壁会腐蚀生锈,如果不及时清理,会影响管道的状态、功能和使用寿命,导致管道设备停运维修或更换,造成巨大经济损失,故需要定期对架空管道进行维护和保养。而除锈是架空管道维护保养过程中最常进行的,也是其中最为繁重的工作。目前,架空管道的除锈维护普遍采用工人攀爬到管道上进行人工打磨除锈。采用此种除锈方式,工人在除锈过程中存在随时掉落的风险,且工人除锈操作困难、劳动强度大、除锈效率低,故急需自动化除锈装置代替人工除锈。

由于管道外表面缺乏管道内表面提供的有利约束,目前关于架空管道外表面除锈的相关研究较少。何小琳等[6]提出一种爬行式钢管外表面打磨器,通过3个等角度安装的钢丝轮打磨头往复旋转进行打磨,并通过丝杠螺母配合电磁铁,模拟尺蠖爬行进给,但除锈过程中钢丝轮打磨头易损坏,存在急停急启,而且设计的C形往复导轨机构角度大于180°,装置不便安装到管道上;WANG等[7]提出一种摩擦驱动式管道外壁打磨机器人,利用刀具对管道打磨除锈,同时利用刀具和管道间的摩擦驱动机器人向前移动,但是刀具无法自适应保持压紧在管道上除锈,且此种驱动方式存在牵引力不足、进给速度慢等问题;刘明珠[8]针对现场待铺设管道,设计了一种管道自动喷砂除锈机,但此装置无法对喷出的砂石进行回收,在高空管道除锈时,喷射到管道上的砂石会四散飞射;何彬、赵维众、陈春等人[9-11]都提出了各自设计的高空管道除锈装置,但是装置存在结构简单、自动化程度低、自适应能力弱、缺少理论指导等问题。

因此,研究一种适合于架空管道外壁自动除锈的方法并设计架空管道自动化除锈装置,具有较为重要的学术研究价值和工业应用前景。本文作者提出一种可用于架空管道在役除锈的刚柔耦合除锈方法,对刚柔耦合除锈过程进行力学分析,建立除锈力数学模型,并根据刚柔耦合除锈工作原理,设计分体式架空管道自动除锈装置,最后实验验证刚柔耦合除锈的可行性。

1 架空管道刚柔耦合除锈方法

1.1 除锈方法介绍

架空管道刚柔耦合除锈方法是一种摩擦除锈方法,如图1所示,磨块在管道切线方向由滑槽刚性约束,在管道径向方向采用弹簧进行柔性约束。除锈工作原理为:架空管道固定不动,磨块限制于滑槽内,可沿滑槽滑动,在弹簧的作用下,磨块压紧在管道表面,使两者之间产生相互挤压;当滑槽绕管道旋转时,滑槽推动磨块随其一起绕管道做旋转运动,使磨块与管道产生相对运动,而在弹簧的作用下,磨块运动过程中始终压紧在管道上,且磨块与管道表面都是粗糙的,故磨块与管道之间会产生摩擦,利用此摩擦来去除管道表面的锈蚀物。

图1 架空管道刚柔耦合除锈方法示意

1.2 刚柔耦合除锈特性

与无弹簧双向刚性约束磨块摩擦除锈方法相比,此除锈方法具有以下2个方面的特性:

(1)自适应柔性压紧特性。除锈过程中,弹簧可使磨块始终压紧在管道表面,而无需人工手动或程序控制调节。对于在管道径向方向刚性约束的磨块摩擦除锈方法,当磨块去除管道表面一层锈蚀物或磨块表面磨损后,磨块无法保持与管道表面接触,它与管道之间无摩擦产生,则此时磨块不能对管道进行除锈,需要人工手动或程序控制使磨块压紧在管道上,才能继续进行除锈作业。而采用刚柔耦合除锈方法进行除锈作业,磨块在弹簧的压紧作用下,去除一层管道表面的锈蚀物或磨块磨损后,弹簧可自适应伸长,使磨块继续压紧在管道上,对下一层锈蚀物产生摩擦而将它去除,可以有效预防除锈过程中磨块与管道间“不接触”的问题。

(2)可越障特性。除锈过程中,磨块可以越过管道表面的焊缝及其他突起物。当管道表面存在焊缝或其他突起时,如果磨块在管道径向方向刚性约束,当磨块经过管道上的焊缝或突起物所在位置时,磨块与焊缝或突起物间会产生刚性冲击或强烈挤压,对管道和磨块会造成很大的损伤。而刚柔耦合约束的磨块在管道径向方向是柔性的,当磨块经过管道上的焊缝或突起物所在位置时,不会对焊缝或突起物产生刚性冲击或强烈挤压,而是磨块被突起物顶起,从而越过突起物并对其表面进行摩擦去除。越过突起时,弹簧被压缩,弹簧压紧力变大,可以对突起物产生更大的摩擦去除力,磨块越过突起物之后,在弹簧的作用下,可继续压紧在管道表面除锈,可以有效预防除锈过程中磨块与管道间“过接触”的问题。

由刚柔耦合除锈特性可知,采用此除锈方法,在无人工或程序控制调节的情况下,磨块可自适应压紧在管道上并具备一定的越障能力,故此方法可以用于架空管道外表面自动除锈装置设计,无需复杂的程序控制就可实现架空管道在役自动除锈作业。

2 刚柔耦合除锈过程力学分析

在刚柔耦合除锈过程中,磨块绕管道连续旋转,相对管道的位置不断变化,取磨块绕管道旋转θ角后的一般位置进行力学分析,如图2所示,此时磨块与管道的受力情况如图3所示。

图2 磨块与管道一般位置

图3 磨块(a)与管道(b)受力情况

假设磨块在弹簧的作用下稳定地压紧在管道上,忽略磨块与滑槽间的摩擦,当磨块在滑槽的推动下绕管道匀速旋转时,以磨块为分析对象,在管道径向方向,由达朗贝尔原理[12]有:

F1+Gcosθ-FN-F2=0

(1)

式中:F1为弹簧对磨块的作用力;G为磨块的重力;θ为磨块绕管道转过的角度;FN为管道对磨块的支撑力;F2为磨块的惯性力。

磨块绕管道旋转产生的惯性沿径向远离管道,故磨块的惯性力为磨块绕管道旋转产生的离心力,因此:

F2=man=mω2R=4π2mn2R

(2)

式中:m为磨块的质量;an为磨块的离心加速度;ω为磨块绕管道旋转的角速度;R为管道半径;n为磨块绕管道旋转的转速。

由式(1)(2)可得:

FN=F1+Gcosθ-4π2mn2R

(3)

则由库仑摩擦定律可得磨块对管道的摩擦力:

f=μFN=μ(F1+Gcosθ-4π2mn2R)

(4)

式中:μ为磨块与管道之间的摩擦因数。

由除锈方法工作原理知,磨块是依靠其对管道的摩擦进行除锈的,故除锈力:

F=f=μ(F1+Gcosθ-4π2mn2R)

(5)

由式(5)可知,除锈力影响因素有弹簧弹力、磨块与管道间的摩擦因数、磨块质量、磨块绕管道的转速以及管道半径等。在这些影响因素中,管道半径由待除锈管道决定,无法人为更改。磨块质量由磨块的形状尺寸及材料等决定,磨块的质量越小,则除锈过程中磨块的离心力越小,重力对除锈力的影响越小,故在选择磨块或设计磨块时,应尽可能使其质量小。磨块与管道间的摩擦因数主要由磨块的目数决定,而对于除锈磨块,目数一般选择30~120目[13]。当磨块被制作出来后,与磨块相关的影响因素也不便进行更改。因此,所有除锈力影响因素中,易更改、可作为除锈工作参数的是弹簧弹力和磨块绕管道的旋转速度,前者可以通过改变弹簧的刚度系数以及压缩量进行控制,后者可以改变电机转速或传动比实现控制。

当所有工作参数确定后,由于磨块重力方向竖直向下,在除锈过程中保持不变,故当磨块旋转到管道的不同圆周位置时,除锈力的大小会发生变化,如图4所示。当磨块在管道上半部分时,重力会使磨块压紧在管道上,有利于除锈,磨块处于正上方位置时,除锈力最大;而在管道下半部分时,重力使磨块脱离管道,使除锈力变小,磨块处于最下方位置时,除锈力最小。由式(5)可知,除锈力的波动幅度为2μmg,磨块的质量越大,磨块表面越粗糙,则除锈力波动变化越剧烈。

图4 管道表面除锈力分布

磨块重力会使除锈力在管道外表面呈现正弦波式周期性变化,除锈力周期性变化使除锈过程中管道外表面上不同位置受到的除锈力不同,进而导致管道表面除锈不均匀。

为了使除锈力尽可能均匀,将滑槽旋转中心相对固定管道向上偏移一定距离,使滑槽绕管道偏心旋转,则在偏心情况下,弹簧作用在磨块上的压紧力将呈现上小下大的特点,如图5所示。

图5 偏心前(a)后(b)弹簧对磨块的压紧力分布情况

对比图4、图5可知,偏心后弹簧对磨块的压紧力分布情况与磨块重力影响下的除锈力分布情况呈现上下颠倒情况,可见采用滑槽绕管道偏心旋转以弹簧弹力平衡磨块重力对除锈力波动的影响可行,进而使除锈过程中,管道表面的除锈力大小均匀一致,实现管道均匀除锈。

由图4知,非均匀分布除锈力最大值在管道最上方,最小值在管道最下方,分别为

(6)

除锈力呈现正弦波式周期性波动,为了使除锈力尽可能均匀,必须使波峰值与波谷值相等,也即除锈力最大值与最小值相等:

μ·(F1-k·e+mg-4π2mn2R)-μ·

(F1+k·e-mg-4π2mn2R)=0

(7)

式中:e为偏心距离;k为弹簧刚度。

求解式(7)可得偏心距离:

(8)

即只需要使偏心产生的弹簧压紧力大小变化等于磨块重力,就可使得除锈力分布更加均匀。

下面以一个实例进行验证:假设磨块质量为m=1 kg,弹簧刚度k=5 N/mm,弹簧预压紧力F=50 N,管道半径R=200 mm,滑槽转速n=2 r/s,摩擦因数μ=0.5,则由式(8)可得偏心距离e=2 mm。分别绘制在不考虑重力情况、考虑重力情况以及偏心情况下除锈力大小变化及其波动情况,如图6、图7所示,可知:采取滑块绕管道偏心旋转的方式可以有效降低磨块重力对除锈力的影响。

图6 不同情况下除锈力

图7 不同情况下除锈力波动情况

3 刚柔耦合除锈方法应用研究

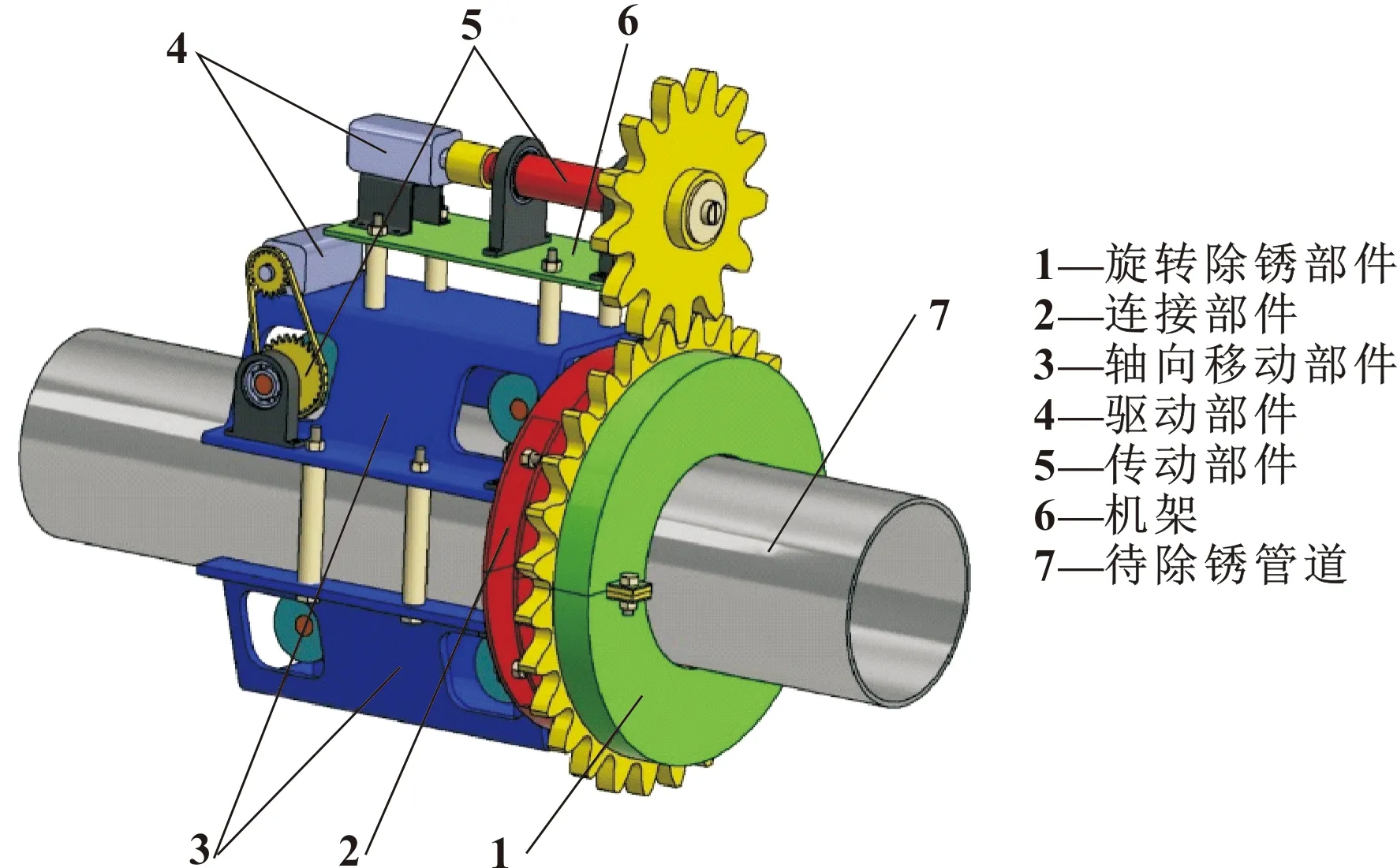

根据架空管道刚柔耦合除锈方法工作原理,设计了一种可快速拆装的分体式架空管道自动除锈装置,如图8所示。装置由旋转除锈部件、轴向移动部件、连接部件和传动部件等组成,可直接安装到架空管道上进行在役除锈作业。

图8 架空管道自动除锈装置三维结构

旋转除锈部件由4个刚柔耦合除锈头、剖分式齿轮及防尘罩等组成,如图9所示。

图9 旋转除锈部件结构

刚柔耦合除锈头通过螺栓连接固定在剖分式齿轮上,在齿轮的带动下绕着架空管道旋转摩擦除锈。刚柔耦合除锈头结构如图10所示,由磨块、滑槽、滑块、弹簧、承压件和旋压螺钉等组成。磨块嵌在滑块内,使它在装置安装过程中不会掉落出去,工作过程中可跟随滑块一起沿滑槽滑动。滑块承受弹簧的作用力,将弹簧压紧力传递给磨块,使它压紧在管道上。旋压螺钉可将旋转除锈部件安装在管道上后调节弹簧对磨块的压紧力。根据需要可在旋压螺钉和承压件间添加压力传感器,用于检测弹簧压紧力,方便准确控制除锈预压紧力。预压紧力调试完毕后,安装防尘罩,可防止除锈过程中产生的大量铁锈、灰尘等扩散到空气中。

图10 刚柔耦合除锈头结构

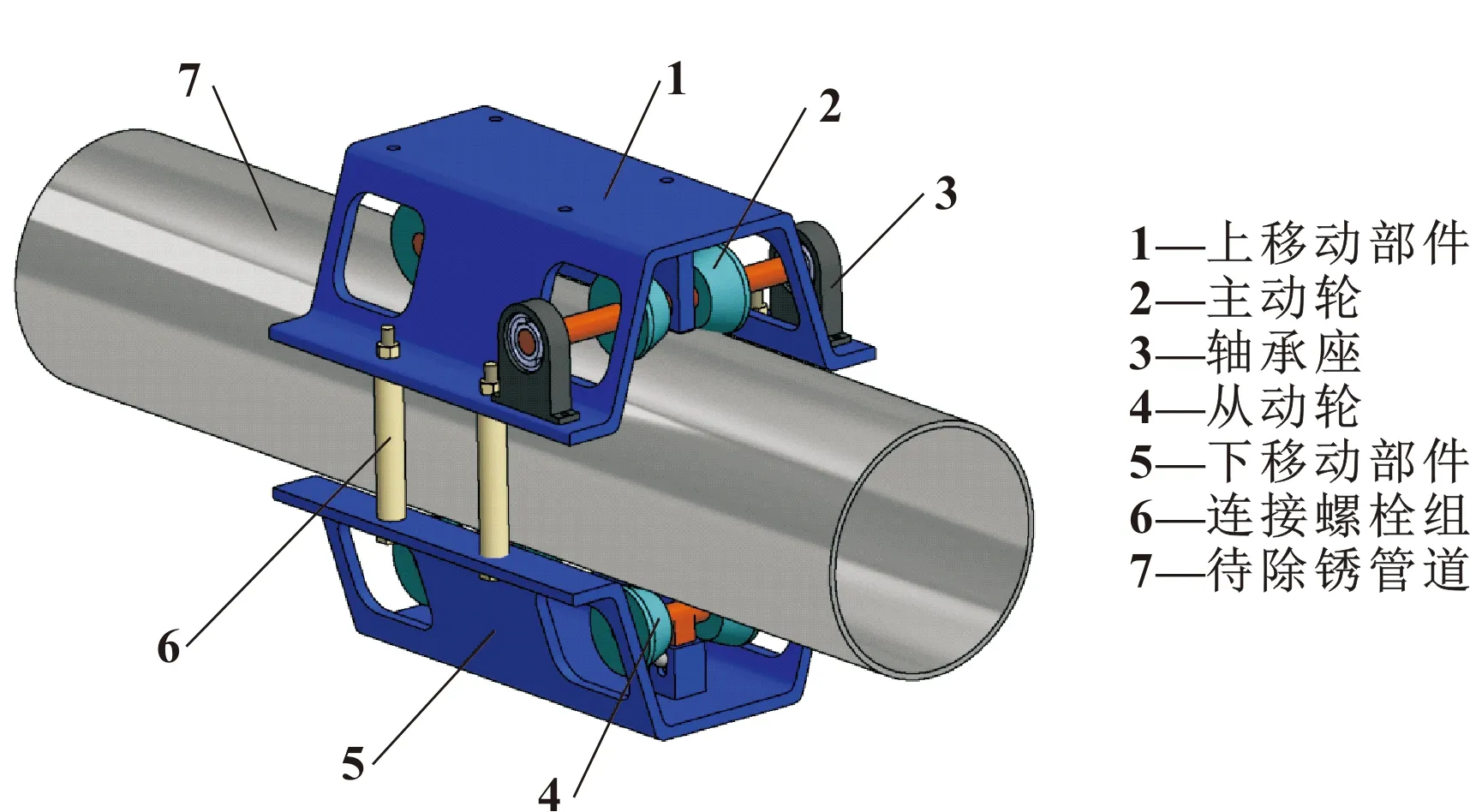

轴向移动部件结构如图11所示,采用滚轮移动方式,由上下两部分组成,通过螺栓连接固定安装到架空管道上。为防止移动部件侧偏和增大驱动力,移动轮采用磁轮,使移动部件吸附压紧在管道上。磁轮采用锥形轮结构,可减小其与管道之间的距离,增大吸附力,同时锥形轮结构具备一定的定心功能。上移动支架上安装有轴承座,用于支撑驱动轴。主动轮在电机驱动下移动,从而带动其他3组从动轮运动,实现除锈装置沿管道轴向进给。

图11 轴向移动部件结构

连接部件结构如图12所示,由2个凹形连接件组成,外凹形连接件与内凹形连接件组成一个环形导轨。外凹形连接件通过螺栓与旋转除锈部件固定连接,其左端面的两端都安装有钢珠滚轮,此端面卡在内凹形连接件的凹槽内,实现轴向约束,在它随旋转除锈部件一起旋转时,其上的钢珠滚轮以内凹形连接件的端面作为旋转支撑面。内凹形连接件通过L形连接件以螺栓与轴向移动部件固定连接,在除锈过程中跟随轴向移动部件一起沿管道轴向移动,同时推动外凹形连接件,进而带动旋转除锈部件一起沿管道轴向移动。

图12 连接部件结构

驱动部件及传动部件结构如图8所示,采用电机驱动的方式,电机以轴向移动部件为机架。轴向移动驱动电机通过链传动方式将动力传递给轴向移动部件驱动轮,使其带动其他3组从动轮,实现装置整体沿管道轴向移动。除锈驱动电机通过齿轮传动方式带动旋转除锈部件中的剖分式齿轮转动,给刚柔耦合除锈头旋转驱动力,使其相对管道旋转摩擦除锈。

除锈装置整体采用分体式结构,可以分为4个模块:上旋转除锈模块、下旋转除锈模块、上移动部件模块以及下移动部件模块,如图13所示,每个模块的零部件间都通过螺栓连接固连成一个整体,故每个模块可以看作是一个单一零件。

图13 除锈装置模块化

在进行除锈作业时,除锈装置拆装过程如图14所示。首先将上、下旋转除锈模块通过螺栓连接方式安装到管道上,然后将上、下移动部件模块上的内凹形连接件卡进上、下旋转除锈部件上的外凹形连接件的凹槽内,再使用螺栓连接将上、下移动部件模块进行固定,就可以实现除锈装置的安装。除锈装置整体采用分体式模块化设计,只需两步就可以实现安装或拆卸,除锈工作时可以快速拆装,使用方便。

图14 除锈装置拆装过程

当除锈装置安装到管道上后,旋转驱动电机驱动旋转除锈部件旋转,轴向移动驱动电机驱动轴向移动部件带动除锈装置整体一起沿管道轴向移动,对管道进行全覆盖除锈作业。

4 刚柔耦合除锈方法实验研究

4.1 除锈实验平台搭建

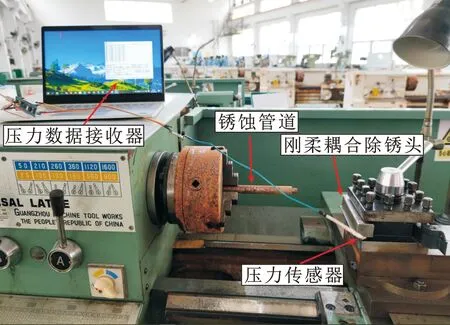

架空管道刚柔耦合除锈方法的工作原理是刚柔耦合除锈头对固定管道进行旋转摩擦除锈,由于刚柔耦合除锈头自身相对管道进行旋转运动实现不易,故采用相对运动原理,将刚柔耦合除锈头固定不动,使管道相对刚柔耦合除锈头进行旋转运动。搭建的除锈实验平台如图15所示:使用车床三爪卡盘夹紧锈蚀管道,带动其旋转,而刚柔耦合除锈头固定安装在车刀位置,在刚柔耦合除锈头末端放置压力传感器,用于检测弹簧施加给磨块的压紧力,通过PC机接收压力数据。

图15 除锈平台示意

4.2 除锈实验设计

设计3组实验:

(1)架空管道刚柔耦合除锈方法除锈可行性验证实验。除锈实验平台搭建好后,将刚柔耦合除锈头压紧在锈蚀管道上,控制弹簧预压紧力F=100 N、车床转速n=180 r/min,观察除锈前后锈蚀管道表面锈蚀物的去除情况;

(2)无弹簧双向刚性摩擦除锈与有弹簧刚柔耦合摩擦除锈对比实验。分别将单一磨块和刚柔耦合除锈头安装在车刀位置,控制弹簧预压紧力F=100 N、车床转速n=180 r/min,分析对比2种情况下锈蚀管道表面锈蚀物的去除情况;

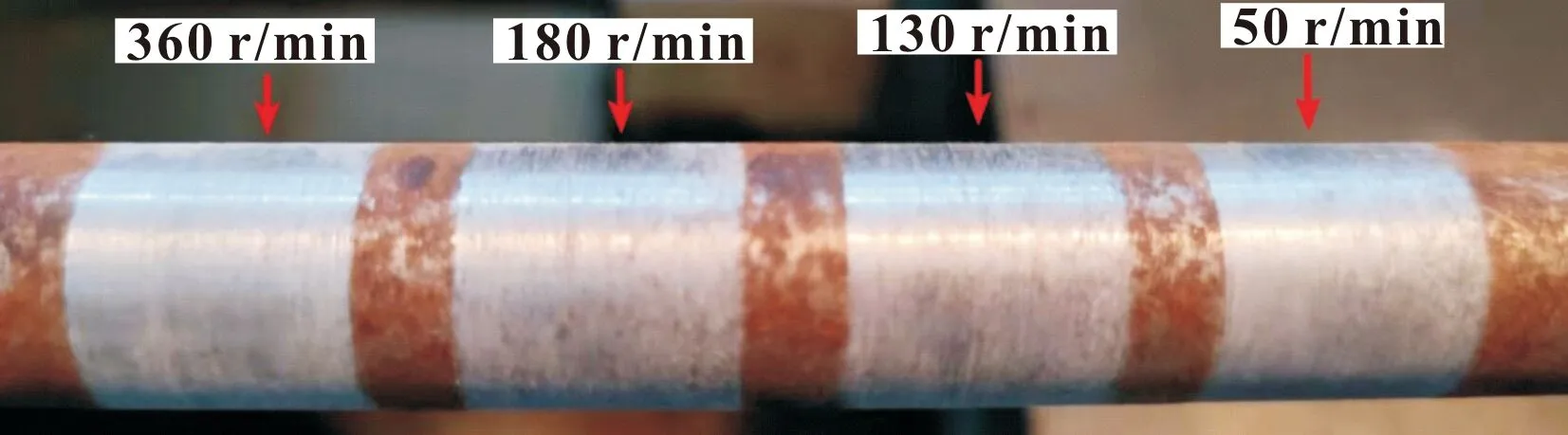

(3)弹簧压紧力与相对运动速度除锈影响实验。首先保持车床转速n=180 r/min不变,依次改变弹簧压紧力为F=50、100、150、200 N,分析弹簧压紧力对除锈的影响;然后保持弹簧压紧力F=200 N不变,依次改变车床转速为n=50、130、180、360 r/min,分析相对运动速度对除锈的影响。

4.3 除锈实验结果分析

(1)刚柔耦合除锈方法除锈可行性验证实验

锈蚀管道除锈前后状态如图16所示,可知:采用架空管道刚柔耦合除锈方法可以去除锈蚀管道表面的锈蚀物,即架空管道刚柔耦合除锈方法可行。

图16 锈蚀管道除锈前(a)后(b)状态

(2)无弹簧双向刚性摩擦除锈与有弹簧刚柔耦合摩擦除锈对比实验

有弹簧刚柔耦合情况和无弹簧双向刚性情况下磨块的除锈效果如图17所示。可知:刚柔耦合情况下的除锈效果要比双向刚性情况下的更好。这是因为磨块表面的磨粒高度是随机分布的,无弹簧双向刚性情况下,磨块上只有部分磨粒与锈蚀管道接触除锈,未接触的部分无法进行除锈作业,故存在局部未除锈区域;而有弹簧刚柔耦合情况下,当接触的磨粒除去管道表面的锈蚀后,弹簧压紧力将磨块进一步压紧在锈蚀管道上,使之前未接触的磨粒开始与锈蚀管道接触除锈,锈蚀管道表面的铁锈被去除得更多、更彻底,故有弹簧刚柔耦合情况下的除锈效果更好。

图17 磨块除锈效果

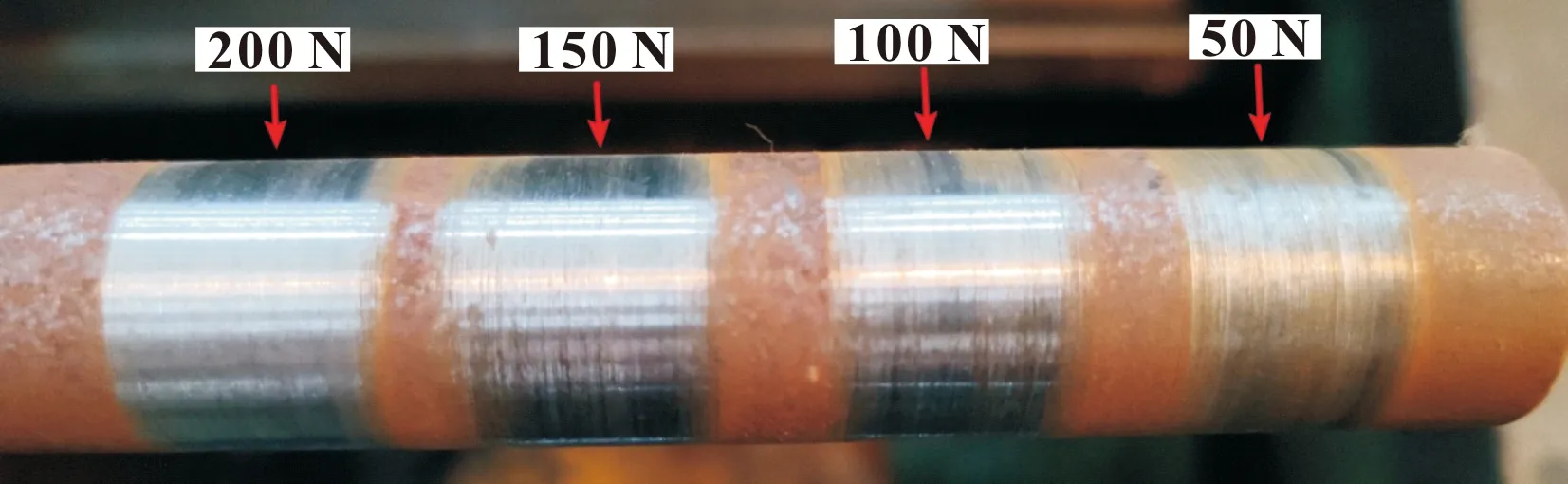

(3)弹簧压紧力与相对运动速度除锈影响实验

弹簧压紧力变化对除锈的影响如图18所示,可知:当弹簧压紧力较小时,磨块只能去除锈蚀管道表层的锈蚀物,无法将管道表面的锈蚀物完全去除,随着弹簧压紧力增大,磨块的除锈深度增大,管道表面的锈蚀物被去除得越多。针对实验用锈蚀管道,当弹簧压紧力为200 N时,可以将锈蚀管道表面的锈蚀物全部去除,管道表面显露管材的金属本色,没有附着不牢的氧化皮、铁锈等,可以达到St3级动力工具表面清理等级,满足管道除锈的要求。

图18 弹簧压紧力对除锈的影响

相对运动速度变化对除锈的影响如图19所示,可知:相对运动速度的变化对除锈效果的影响较小。因为弹簧压紧力一定时,磨块上磨粒可压入锈蚀管道的深度不变,故除锈深度不变,除锈效果无较大的差别。

图19 相对运动速度对除锈的影响

5 结论

针对架空管道除锈现状,提出了一种可用于架空管道在役除锈的刚柔耦合除锈方法,分析了其除锈特性;对其刚柔耦合除锈过程进行了力学分析,建立了除锈力数学模型,确定了除锈力影响因素,为除锈工作参数设定提供了理论依据,并提出了一种偏心旋转方式,可有效降低磨块重力对除锈力波动的影响。根据刚柔耦合除锈工作原理,设计了可快速拆装的分体式架空管道自动除锈装置,其可直接安装到架空管道上进行管道在役除锈作业。最后采用相对运动原理搭建了除锈实验平台,设计并进行了3组实验。由实验结果知:架空管道刚柔耦合除锈方法是可行的,可以达到St3级除锈等级,满足管道除锈的要求;与无弹簧双向刚性摩擦除锈相比,有弹簧刚柔耦合摩擦除锈的除锈效果更好;弹簧压紧力越大,除锈效果越好,而相对运动速度对除锈效果的影响较小。文中提出的刚柔耦合除锈方法以及设计的分体式除锈装置为架空管道在役除锈提供了一种新的思路和方法。