微波法高效合成全结晶ZSM-5分子筛催化剂及其催化性能

王达锐,孙洪敏,薛明伟,王一棪,刘威,杨为民

(中石化(上海)石油化工研究院有限公司,绿色化工与工业催化国家重点实验室,上海201208)

微波是一种频率在300MHz~300GHz 范围的电磁波,工业和科研较常用频率为2450MHz,在微波场中的极性分子由于电荷分布不平衡,通过分子偶极作用可迅速吸收电磁能量高速旋转产生热效应,因此微波加热与常规加热方式相比具有穿透力强、加热均匀以及升温迅速等特点。微波技术在化工领域的无机和有机合成方面均有广泛应用。

近几十年,微波技术在分子筛合成方面也取得较多成果。1988 年,美孚石油公司首次公开报道了将微波技术用于分子筛合成的方法[1];随后,国内吉林大学的宋天佑等[2]首次采用微波技术合成了NaX分子筛,仅需30min就完成晶化过程,而采用常规电烘箱加热方式需要晶化17h,微波法合成NaX分子筛不仅缩短了晶化时间和降低能耗,并且所得产品相比于传统方法制备的样品粒度更小且分布均匀,同时比表面积增大了一倍,作为催化剂或载体使用具有明显的优势。随后,国内外采用微波法成功合成了多种拓扑结构的分子筛。中国石油石油化工研究院的崔岩等[3]采用微波法在160℃晶化10h,到平均晶粒尺寸为50nm 的小晶粒Beta 分子筛;华东师范大学的凌云等[4]采用微波法经过29h晶化成功制备了MCM-22分子筛,微波法比常规加热方式的晶化时间缩短41h,且得到的产品具有高纯度、形貌均一以及Al 以四配位形式进入分子筛骨架等特点,具有潜在的高催化性能;Ramírez Bocanegra等[5]采用微波辅助合成和超声处理相结合的方法合成了具有高结晶度和高比表面积的多级孔FAU 拓扑结构分子筛,负载Pt 和Cu 金属后在GVL制生物燃料中性能优异。北京化工大学的崔苗等[6]采用微波法成功合成了ZSM-5/MCM-41 复合分子筛材料,该材料同时具有丰富的微孔和介孔结构以及合适的酸量,在邻二甲苯异构化反应中表现出优异的催化性能。中国石化催化剂有限公司工程技术研究院的李腾飞等[7]采用微波辅助技术对NaNH4Y分子筛与稀土溶液热压离子交换反应进行研究,开发出流程简单的微波强化Y 型分子筛离子交换技术,大幅降低了生产能耗。近几年,国内学者采用微波技术还成功合成了分子筛膜,并取得较好的进展。其中,浙江大学的李显明等[8]采用微波法成功合成了连续的b轴取向的MFI 拓扑结构的分子筛膜,发现微波法比常规加热方式可以明显地提高分子筛的晶化速度,大幅缩短了晶化时间,并且在微波加热方式下延长晶化时间和提高晶化液浓度,有助于提高分子筛膜的连续性。中国科学院大连化学物理研究所的胡子益等[9]采用微波法成功合成了工业级的NaA 型分子筛膜,在乙醇脱水过程中取得良好的应用结果,并建有3万吨/年工业示范装置,此成果标志着微波技术在分子筛合成领域的一大进步。

微波技术在分子筛合成领域取得良好的进展,不仅大幅缩短了晶化时间,并且得到的产品一般在晶粒尺寸、形貌规整度以及孔结构等方面具有明显的优势,但是根据目前公开报道的文献,微波法一般合成的是分子筛粉末或者分子筛膜,不含黏结剂的成型全结晶分子筛催化剂的直接合成鲜有报道。全结晶分子筛催化剂含有100%的分子筛活性组分,具有结晶度高、活性中心多、孔结构丰富以及扩散性能优异等特点,在催化领域具有良好的应用。比如,Chu 等[10]合成了不含黏结剂的MCM-49分子筛催化剂,其具有较少的Lewis 酸性位以及优异的扩散性能,与含有黏结剂的催化剂相比,在苯和乙烯液相烷基化反应中表现出较好的活性及稳定性。中国石化上海石油化工研究院谢在库院士团队[11-12]采用气固相转晶的方式成功合成了具有丰富的微孔、介孔以及大孔的全结晶复合孔分子筛催化剂,与含有黏结剂的分子筛催化剂相比,其相对结晶度、强酸量以及比表面积均明显提高,在烯烃催化裂解反应中表现出优异的催化性能,丙烯收率提高16.7%,运行周期延长为7 倍,并基于该催化材料成功开发了成套OCC 技术,目前已成功应用于国内多套大型工业装置。

为了进一步拓宽微波技术在分子筛合成领域的应用范围,优化全结晶分子筛催化剂的合成过程,本工作采用微波法在优化的配方条件下,合成了具有100%活性组分的全结晶ZSM-5 分子筛催化剂。此全结晶ZSM-5 分子筛催化剂在接近工业装置的工艺条件下,在苯和乙烯气相烷基化反应中表现出优异的活性、选择性以及稳定性能,完全可以满足工业应用需求,具有良好的应用前景。

1 实验部分

1.1 实验原料

硅溶胶,质量分数40%,青岛海洋化工有限公司;十八水硫酸铝,分析纯,国药集团化学试剂有限公司;ZSM-5 分子筛粉末晶种,SiO2/Al2O3=200,中石化(上海)石油化工研究院有限公司自制;乙胺,质量分数65%~70%,国药集团化学试剂有限公司;正丁胺,分析纯,国药集团化学试剂有限公司;氨水,质量分数25%~28%,国药集团化学试剂有限公司;硫酸铵,分析纯,国药集团化学试剂有限公司;苯,分析纯,国药集团化学试剂有限公司;乙烯,99.99%,上海伟创标准气体分析技术有限公司。

1.2 材料的制备

微波法制备全结晶ZSM-5 分子筛催化剂的过程如下:称取一定量的十八水硫酸铝和去离子水混合均匀,得到溶液A;然后将硅溶胶、ZSM-5分子筛粉末晶种和溶液A混合均匀,并挤出成型得到直径为2mm、长度为3~8mm 的圆柱体B,其中硅溶胶(以SiO2计)和十八水硫酸铝(以Al2O3计)的摩尔比为200∶1,硅溶胶(以SiO2计)和ZSM-5分子筛晶种的质量比为10∶1;配制质量分数为25%的模板剂溶液,将模板剂溶液和圆柱体B加入到微波消解罐中,其中模板剂溶液和圆柱体B的体积比为1.1∶1,圆柱体B 完全浸没在模板剂溶液中,然后采用微波仪(上海新仪微波化学科技有限公司,型号JUPITER-B,频率2450 MHz)晶化;晶化结束后用去离子水多次洗涤固体物直至洗涤液pH 为7~8,然后经过150℃烘干10h、550℃焙烧6h;最后采用质量分数为5%硫酸铵溶液在60℃进行铵交换处理3 次,每次1h,再经过150℃烘干10h、550℃焙烧6h 便得到全结晶ZSM-5 分子筛催化剂;成品催化剂仍然保持圆柱体B原始的物理形态,经过ICP测试,其SiO2/Al2O3摩尔比为202。

1.3 材料的表征

采用Bruker D8 Advance型号X射线粉末衍射仪进行XRD 测试,测试电压40kV,电流40mA,材料的相对结晶度按照22.5°~25°之间的峰面积比值计算,规定材料制备过程中所使用到ZSM-5 分子筛粉末晶种的相对结晶度为100%;采用HitachiS-4800 型号场发射扫描电子显微镜进行SEM 照片拍摄;采用Tecnai G220 S-TWIN 型透射电子显微镜进行TEM 照片拍摄;采用Varian-400WB 型号核磁共振仪进行27Al MAS NMR和29Si MAS NMR谱测试;采用Micromeritics ASAP 2000 物理吸附仪进行孔结构测试,BET公式计算比表面积,BJH模型计算介孔孔容,t-plot 模型测定微孔孔容;采用大连鹏辉科技开发有限公司DLIII 型智能颗粒强度测定仪进行机械强度测试,将被测样品横放在测定仪上面,测试样品破碎时所承受的最大压力,测试20 颗样品的压碎强度后取其平均值,单位为N/cm;采用Thermo IRIS Intrepid II XSP 型电感偶合等离子体原子发射光谱仪进行ICP测试,在测试之前需要将样品完全溶解在氢氟酸溶液中,不得含有悬浮颗粒。

1.4 催化性能测试

苯和乙烯气相烷基化制乙苯反应在连续流动固定床反应器中进行,反应器为内径26mm、长度1100mm 的不锈钢管,催化剂装填量为2.0g,并用适量的玻璃珠稀释。

反应原料和产物采用Agilent 7890 气相色谱仪辅以Dean switch 分析技术及在线进样系统进行产物的全组分在线分析,归一化方法计算产物组成,色谱仪配备氢火焰检测器和HP-FFAP 毛细管色谱柱(50m×0.32mm×0.25μm),其中,乙烯转化率和乙基选择性计算如式(1)~式(3)。

2 结果与讨论

2.1 模板剂

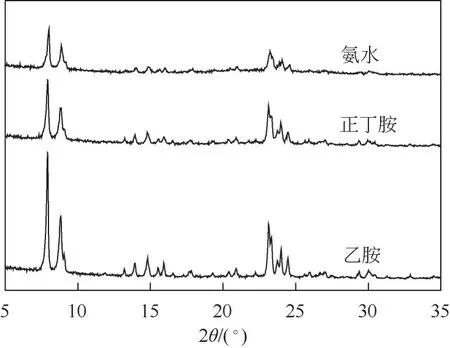

在微波法晶化过程中,模板剂的选择对制备得到高结晶度的分子筛催化材料至关重要,首先在晶化温度为170℃、晶化时间为8h的条件下,考察了氨水、正丁胺和乙胺三种模板剂对材料结晶度的影响,所得材料的XRD谱图如图1所示。采用三种模板剂进行晶化后得到材料的XRD 谱图均出现归属于MFI拓扑结构的特征衍射峰,说明三种模板剂在本实验条件下均可以导向合成ZSM-5 分子筛。进一步观察发现,采用乙胺作为模板剂得到材料的XRD谱图中特征衍射峰的强度明显高于另外两者,因此,在此合成体系中选择乙胺作为模板剂较为合适。

图1 不同模板剂合成材料的XRD谱图

2.2 晶化温度

适宜的晶化温度可以得到高结晶度的分子筛催化材料,在乙胺作为模板剂、晶化时间为8h 的条件下,考察了晶化温度对无黏结剂催化材料结晶度的影响,所得材料的XRD谱图如图2所示。结果表明,随着晶化温度由130℃提高至170℃,材料的特征衍射峰强度逐渐提高,考虑到所使用的微波仪器的安全性,没有继续提高晶化温度。因此,在此合成体系中,认为170℃为较适宜的晶化温度。

图2 不同晶化温度合成材料的XRD谱图

2.3 晶化时间

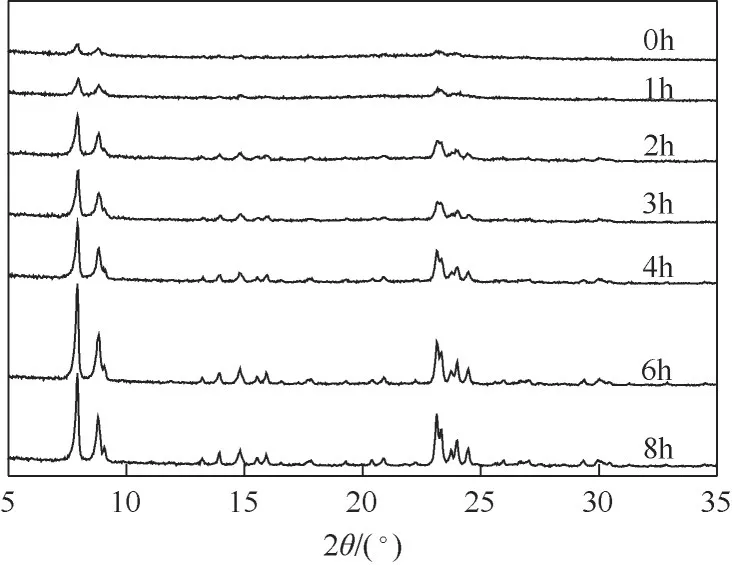

适宜晶化时间的选择对得到高结晶度的分子筛催化材料也尤为重要,在乙胺作为模板剂、晶化温度为170℃的条件下,考察了晶化时间对无黏结剂催化材料结晶度的影响,所得材料的XRD 谱图及相对结晶度变化趋势分别见图3和图4。结果表明,未开始晶化的样品相对结晶度为10%左右,为添加的分子筛粉末晶种的特征衍射峰,随着晶化温度的延长,所得材料的XRD 谱图中特征衍射峰强度逐渐增强,对应着其相对结晶度逐渐增加,当晶化时间延长至6h 时,材料的相对结晶度达到98%,继续延长晶化时间至8h,材料的相对结晶度已达到100%,说明此时无定形的氧化硅已经全部晶化为分子筛,因此,在此合成体系中,认为较适宜的晶化时间为8h。

图3 不同晶化时间合成材料的XRD谱图

图4 不同晶化时间合成材料的相对结晶度

2.4 形貌表征

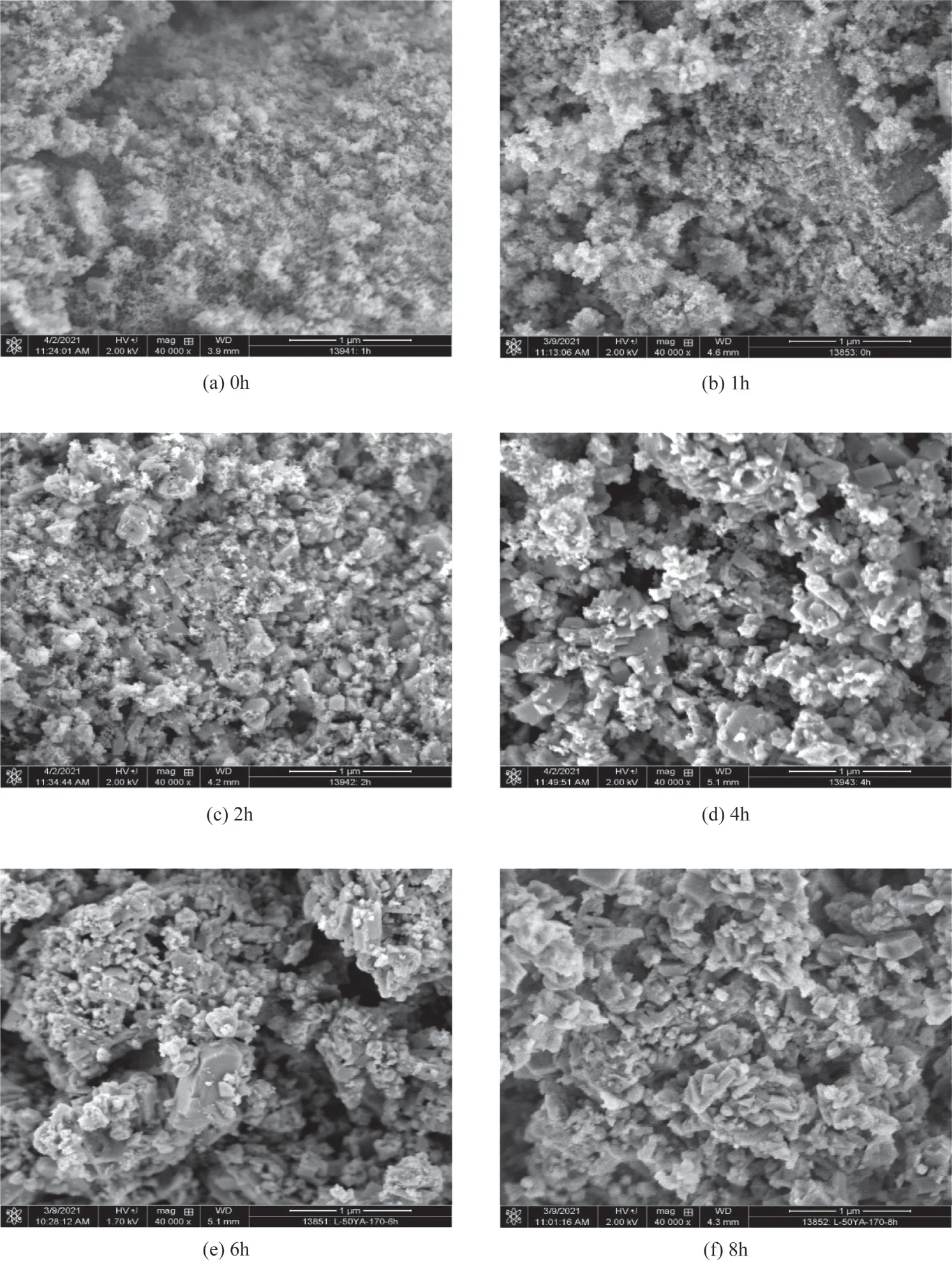

在不同晶化时间条件下所得材料的SEM 照片如图5所示,未开始晶化的样品形貌为不规则的无定形状态,随着晶化时间的延长,材料中逐渐出现块状的ZSM-5分子筛晶体,当晶化时间延长至8h,基本观察不到无定形的氧化硅,均为块状晶体,说明此时材料已经完成晶化,与XRD表征结果一致。后续表征基于在乙胺作为模板剂、晶化温度为170℃、晶化时间为8h的条件下所得到的材料,标记为全结晶ZSM-5分子筛催化剂。

图5 不同晶化时间合成材料的SEM 照片

图6(a)为全结晶ZSM-5分子筛催化剂的TEM照片,可以观察到ZSM-5 分子筛相邻晶粒紧密生长在一起,互相叠合,这种特殊结构能够使整体式分子筛在无黏结剂的情况下保持较高的机械强度,实测数值为110N/cm;图6(b)数码照片显示成品催化剂仍然保留晶化前的圆柱条状形貌。另外,相邻ZSM-5 分子筛晶粒交织生长形成一定量的介孔,有利于暴露出更多的外表面催化活性中心。

图6 全结晶ZSM-5分子筛催化剂的TEM照片和数码照片

2.5 孔结构表征

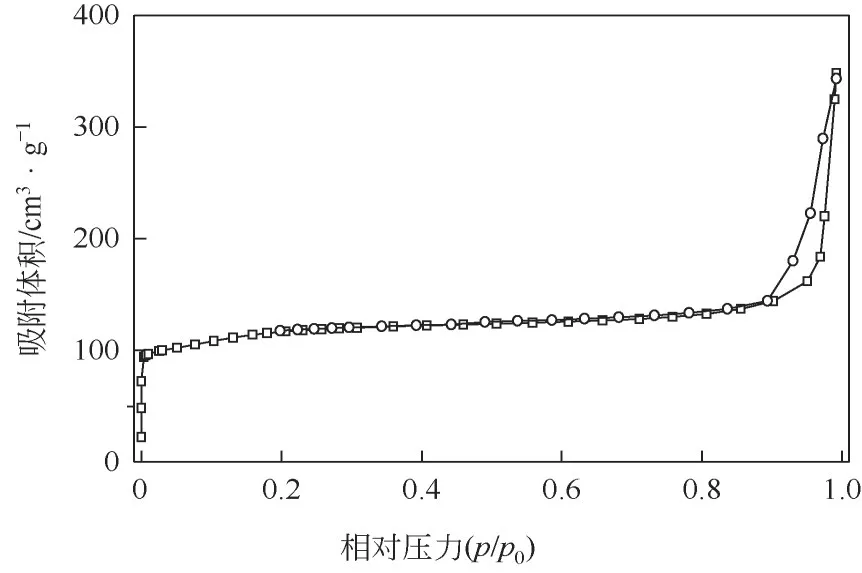

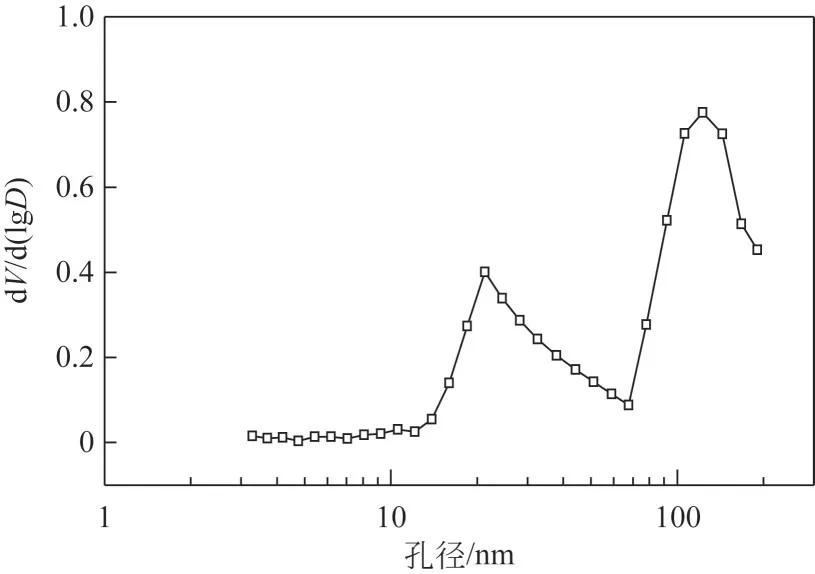

采用物理吸附仪对材料进行孔结构性质表征,图7为全结晶ZSM-5分子筛催化剂的N2吸附-脱附等温曲线,呈I型曲线,说明材料为典型的微孔结构。通过t-plot方法和BET方法计算出样品的比表面积为419m2/g,总孔容为0.53cm3/g,微孔孔容为0.17cm3/g,介孔孔容为0.36cm3/g。由孔结构数据可以看出,样品具有丰富微孔的同时还含有大量的介孔,其中介孔来源于相邻晶体交织堆积,与之相对应的是,N2吸附-脱附等温曲线在高比压区有明显的上翘,并且孔径分布曲线(图8)显示样品含有10~50nm的介孔以及100~200nm的大孔。

图7 全结晶ZSM-5分子筛催化剂的N2吸附-脱附等温曲线

图8 全结晶ZSM-5分子筛催化剂的孔径分布曲线

2.6 核磁表征

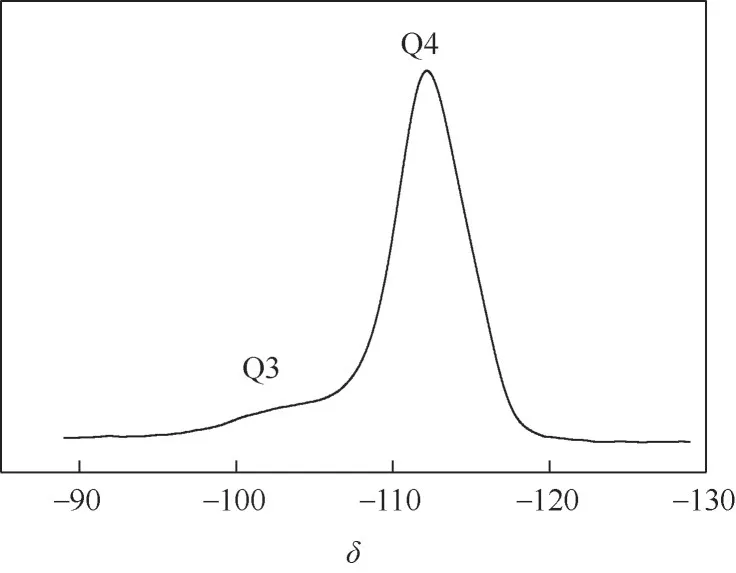

为了探究微波法合成全结晶ZSM-5 分子筛催化剂中Si 和Al 原子的配位环境,分别采用硅核磁和铝核磁对材料进行表征。图9 为材料的29Si固体核磁共振谱图,在化学位移δ为 -112 以及-103 处分别出现了对应Q4 及Q3 的信号峰,其中Q4 对应分子筛中Si(4Si)物种,Q3 对应分子筛中的Si(3Si, 1Al)或者Si(3Si, 1OH)物种[13],谱图中Q4峰信号强度较高,说明本实验制得的全结晶ZSM-5分子筛催化剂具有较高结晶度,与前面一系列表征结果相吻合。

图9 全结晶ZSM-5分子筛催化剂的29Si固体核磁共振谱图

图10为材料的27Al固体核磁共振谱图,在化学位移为58 处出现了强度较高的归属于四配位Al 的信号峰,在化学位移为0处观察到较弱的归属于六配位铝的信号峰[14],两者面积占比分别为97%和3%,结果充分表明绝大部分Al原子在ZSM-5分子筛中以四配位形式存在,位于分子筛的骨架中。

图10 全结晶ZSM-5分子筛催化剂的27Al固体核磁共振谱图

2.7 催化性能测试

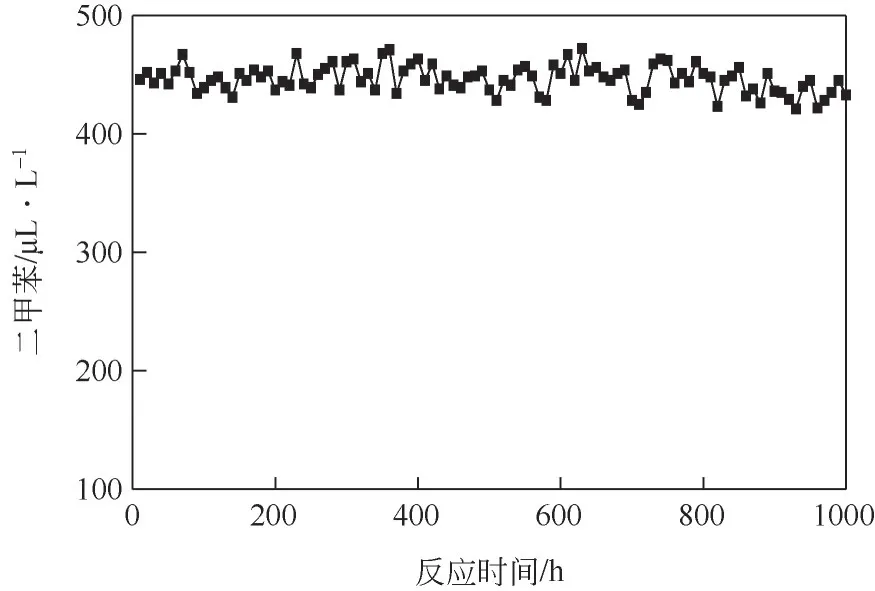

在接近工业苯和乙烯气相烷基化制乙苯装置的操作条件下,即反应温度340℃、压力1.0MPa、乙烯质量空速2.5h-1、苯与乙烯摩尔比5,首先测试了中石化(上海)石油化工研究院有限公司的商业化苯和纯乙烯烷基化制乙苯AB-12催化剂的性能,其中乙烯转化率为99.7%,乙基选择性为99.4%,二甲苯含量为780μL/L。然后在相同的反应条件下,对本实验制得的全结晶ZSM-5 分子筛催化剂进行了1000h的长周期稳定性实验,具体数据见图11和图12。结果表明,催化剂连续运行1000h的过程中,乙烯转化率、乙基选择性以及二甲苯含量基本维持不变,其中,乙烯转化率接近100%,乙基选择性大于99.6%,二甲苯含量仅为450μL/L 左右。优异的催化性能主要得益于全结晶ZSM-5 分子筛催化剂中不含惰性黏结剂,具有100%活性组分,微孔孔道畅通,具有更多的可接近性催化活性中心,有利于提高转化率,同时催化剂中含有丰富的介孔及大孔,有效提高反应分子的扩散速度,抑制副反应的发生概率,同时减缓积炭的形成速度,因而催化剂具有较好的活性、选择性及稳定性。

图11 1000h稳定性实验中乙烯转化率和乙基选择性的变化曲线

图12 1000h稳定性实验中二甲苯含量的变化曲线

3 结论

(1)采用微波辐射的加热方式,以乙胺为模板剂,在温度为170℃的条件下,晶化8h后成功制备了全结晶ZSM-5 分子筛催化剂,其机械强度高达110 N/cm,完全满足工业应用需求。催化剂中含有100%的分子筛活性组分,晶体形貌规整,晶体间互相交织形成丰富的介孔及大孔,并且97%铝原子为四配位状态。

(2)1000h 长周期稳定性实验表明,全结晶ZSM-5 分子筛催化剂在苯和乙烯气相烷基化反应中催化性能优异,其中乙烯转化率接近100%,乙基选择性大于99.6%,关键杂质二甲苯含量仅为450μL/L左右,在实际工业应用中可为乙苯装置降本增效提供技术支撑。