分子水平催化重整装置模型构建及应用

王俊杰,潘艳秋,牛亚宾,俞路

(大连理工大学化工学院,辽宁 大连 116024)

《中国制造2025》明确指出:“新一代信息技术与制造业深度融合,正在引发影响深远的产业变革,形成新的生产方式、产业形态、商业模式和经济增长点”[1]。在此背景下,石化产业的数字化、智能化转型升级进程加快。

连续催化重整装置是高辛烷值汽油、芳香烃的核心生产装置[2],其高质量运行对石化企业来说意义非凡且愈加重要。然而,由于催化重整反应体系复杂,组分数和反应众多[3],导致通过常规方法构建催化重整过程的动力学模型存在巨大困难。进入21 世纪后,随着国家环保法规的不断升级,以往仅控制石油产品整体平均理化性质就能保障石油产品使用性能的传统模式被打破,石油产品质量标准已由馏分级上升到了分子级[4],目前常用的集总动力学模型[5]已无法满足对催化重整产物进行分子水平预测的要求。因此,建立分子水平动力学模型势在必行。随着计算机性能的不断提高和现代分析技术的显著进步[6],石油分子工程[7]概念应运而生,使得分子水平催化重整动力学模型建立成为可能。

催化重整装置分子水平模型构建主要包括两方面内容:石脑油分子重构模型和催化重整分子水平反应动力学模型。建立石脑油分子重构模型的目的是通过一些石脑油常见物性作为输入条件来计算石脑油馏分的详细组成分布。对于石脑油这种组分种类复杂的混合物,构建准确预测组分含量的分子重构模型十分困难,目前有关研究主要集中在两方面:一是调整预设分子库中的分子数量;二是改进模型构建方法。Van Geem 等[8]按质量分数排序从173 种纯组分中选出37种代表性组分,以熵值最大化为目标函数,基于石脑油宏观物性调整这些石脑油分子的摩尔分数,建立石脑油分子重构模型。Wang等[9]使用MTHS矩阵模型预测石脑油和汽油样品的分子组成,用两参数正态分布代替三参数伽马分布,描述每个同系物内部的统计分布,以更少的变量准确地预测了石脑油组成。总体看来,目前石脑油分子重构模型的发展相对成熟,但是作为保障模型计算准确性的最基础工作,分子库中分子选择原则却仍未明确提出,且虽然石脑油所含重组分较少,但几十甚至上百个组分含量的优化求解仍有很大难度,构建高效的分子重构模型仍是重中之重。

对于催化重整分子水平动力学模型构建,研究者们尝试了多种方法。周齐宏等[10]利用MTHS 矩阵模型描述重整进料组成,建立催化重整过程的分子水平模型,并以装置经济效益最大化为目标来优化装置操作条件。Sotelo-Boyás 等[11]通过向量和布尔关系矩阵生成分子反应网络,采用列文伯格-马夸尔特法估计速率系数并将动力学模型应用于拟均相和非均相反应过程,模拟了具有向心径向流动的工业三床绝热催化重整炉,结果证明了模型的可靠性。王睿通等[12]基于结构导向集总方法,建立装置分子水平反应动力学模型,分析了反应温度、压力、空速的影响,实现了对于催化重整装置中芳烃以及液体收率的双目标优化。Zhou等[6]基于KMT软件建立了连续催化重整的分子动力学模型,对工业装置的模拟结果证明了模型的可靠性。综上所述,采用MTHS 矩阵、布尔关系矩阵、结构导向集总、KMT 软件等方法可较好地构建催化重整的分子水平模型。但由于催化重整装置的复杂性,上述文献中仍存在仅对产物宏观物性进行预测、仅对典型产物分子进行预测等问题,因此目前催化重整装置分子水平模型的建立方法和模型本身均需要完善和提高。

本文基于国内某石化企业智慧工厂建设需求,构建基于工厂生产实际数据的催化重整分子水平反应动力学模型,探讨催化重整装置分子水平建模的思路和方法,实现通过石脑油宏观物性预测催化重整产物分布的目的。

1 催化重整装置分子水平模型建立

1.1 石脑油分子重构模型构建

图1为石脑油分子重构模型的构建思路。

图1 石脑油分子重构模型构建思路

1.1.1 石脑油确定性分子库构建

构建石脑油确定性分子库的目的是确定构成石脑油的纯物质种类及其物性。由于石脑油含有400余种组分,故目前石脑油分子重构模型大多采用确定性方法,即选择出的代表性分子在真实油品中实际存在且是在建模之初就确定好,不再随模型的求解过程发生变化。

本文的背景装置以石脑油为原料,采用连续重整工艺技术生产汽油、苯、混合二甲苯并副产氢气。基于装置特点,确定了分子选择原则,即同时考虑到石脑油馏分的烃类组成及催化重整反应特性,选择石脑油馏分中质量分数高、参与催化重整反应以及用于评价催化重整原料反应性能的分子构成石脑油确定性分子库。详细内容如下。

(1)石脑油馏分烃类组成 石脑油馏分的主要成分是正构烷烃和支链数少的异构烷烃,其中只含有一个甲基支链的异构烷烃含量占异构烷烃总含量的一半以上;环烷烃通常只包含单环环烷烃,有环戊烷系化合物与环己烷系化合物两类;芳香烃只含有单环芳香烃;烯烃的含量非常低但其同分异构体众多,仅选取少量常见的烯烃分子[13]。

(2)催化重整过程反应类型 包括脱氢反应、脱氢环化、异构化反应以及加氢裂化[14]。需着重考虑参与这些反应的分子。

(3)重整原料反应性能 用“芳烃潜含量”来表征重整原料的反应性能,即当原料中的环烷烃全部转化为芳烃时所获得的芳烃量。需着重考虑计算重整原料的反应性能的分子。

从三个角度提出分子库选择原则,不仅保障分子重构模型的可靠性,同时可延伸应用于后续动力学模型的建立,这种联合构建分子重构模型-反应动力学模型的研究思路,可用于不同馏分油和不同生产装置,提供出有效构建分子水平动力学模型的思路。

1.1.2 集总组分物性计算

以上建立的分子库中包含众多分子,若直接求解各分子含量存在困难。为了减少变量数,本文先采用MTHS 矩阵模型[15]描述石脑油馏分的组成及含量,即用矩阵表示石油馏分的组成,其中矩阵的行代表碳原子数目、列代表同系物(族组成),每个单元格代表对应碳数和分子类型的单个分子或同分异构体集总的质量分数;再假设矩阵单元格集总中的同分异构体处于热力学平衡状态(每个矩阵单元格的自由度都将降为1),借助Aspen Plus软件求得每个组分的热力学平衡分数;最后利用混合规则[16],结合纯物质含量和物性,计算出矩阵单元格中每个集总组分的平均物性[17]。

1.1.3 分子重构数学模型构建

基于以上求取的集总组分物性,利用集总单元格的质量分数,即可求得石脑油混合物的物性。

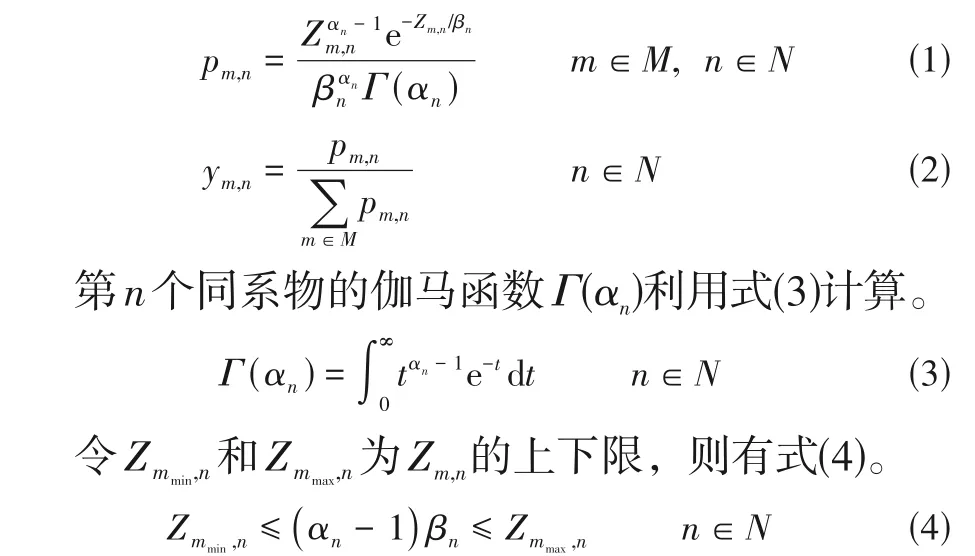

上节将模型变量数从几百降维到几十,若同时调节这些变量存在耗时长等困难,故本节引入统计分布进一步减少变量数。假设集总单元格的质量分数随碳数遵循伽马分布、同时可由分布函数得到分子重构模型的约束条件,如式(1)、式(2)。

式(4)即为优化模型的约束之一。另外,将完全满足正构烷烃、异构烷烃、烯烃、环烷烃、芳香烃含量模拟值和实际值一致作为分子重构模型的第二个约束条件,如式(5)所示。

为了保证石脑油分子重构模型的准确性,本文以石脑油宏观物性的模拟值与实际值的相对偏差的平方和为目标函数,如式(6)所示。

1.2 石脑油分子水平催化重整反应动力学模型构建

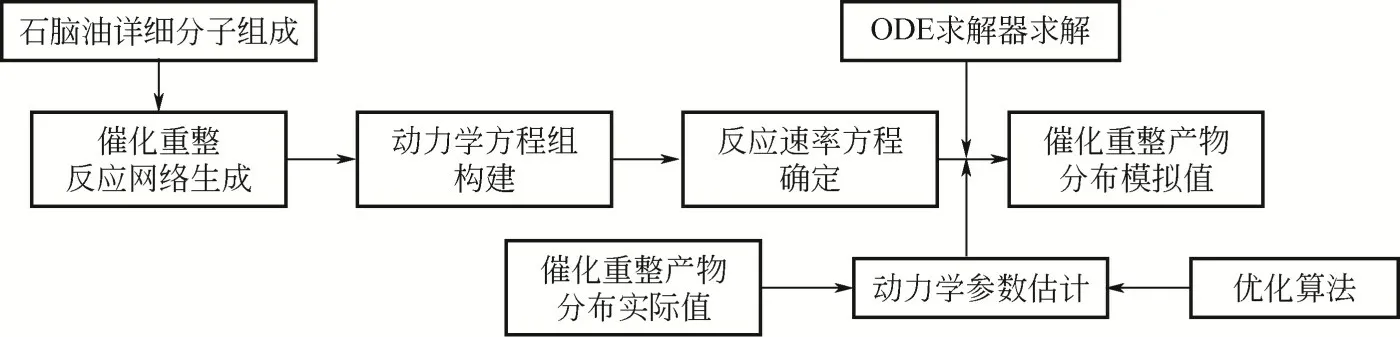

分子水平反应动力学模型建立及求解思路如图2所示。

图2 分子水平反应动力学模型建立及求解思路

1.2.1 催化重整反应网络生成

本文结合背景装置情况、基于文献[14, 18],提出了如下反应网络简化原则。

(1)烷烃环化 环化反应主要是烷烃直接环化,烷烃经过五元环烷烃生成六元环烷烃,进而脱氢生成芳烃。

(2)芳烃反应 对于芳烃加氢裂化,只考虑芳烃侧链的裂化;二甲苯和乙苯,三甲苯、甲乙苯和丙苯之间不相互转化(转化速率非常慢)。

(3)环烷烃反应 因环烷烃的异构化和脱氢环化速率很快,忽略其裂化反应。

(4)烯烃反应 石脑油中烯烃含量极低,故不专门为其生成反应网络。

(5)反应的可逆性 将异构化、脱氢环化和芳构化视为可逆反应,而将芳烃侧链、烷烃加氢裂化视为不可逆反应。

对于由大量分子通过复杂的反应网络相互关联组成的复杂反应系统,可利用自动反应网络生成器来实现反应网络构建。目前已研发使用的自动反应网络生成器有多种[19],其中RING 已被应用于生成单种物质和简单混合物的反应网络[20-22],通过该软件能够在较短时间、人力消耗较少的情况下得到详细的反应网络。

1.2.2 分子水平催化重整反应动力学建模

建立分子水平动力学模型,包括动力学方程组构建(将确定的反应网络信息转化为可求解的数学表达式)、反应速率方程确定两部分内容。

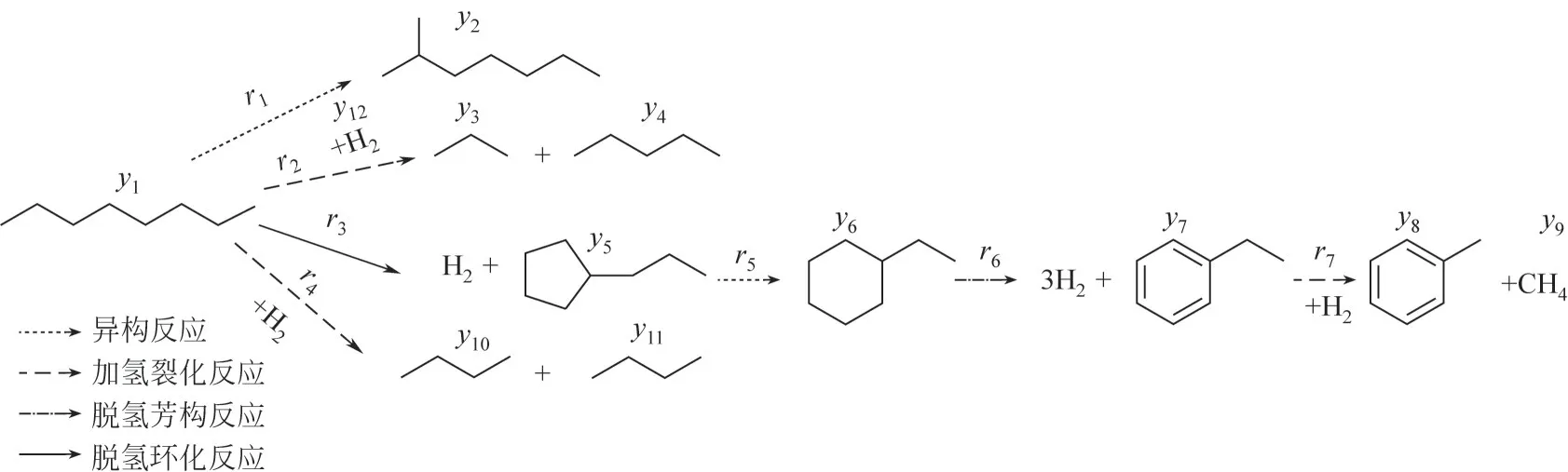

(1)动力学方程组构建 以正辛烷为例,图3和图4分别为其局部反应网络以及反应转化为动力学常微分方程的流程。首先要获得每一个反应的化学反应表达式;其次为提取反应中的分子与其化学计量数构建转化矩阵,矩阵的行数和列数分别表示分子个数和反应个数;再次,将矩阵与每个反应的反应速率(r)相乘得到每个物质的动力学方程。其他组分的动力学方程构建与此类似。

图3 正辛烷的局部反应网络

图4 反应网络转化为动力学方程流程图

(2)反应速率方程确定 催化重整过程中各反应相对于烃组分呈简单的一级反应,且与氢分压呈指数关系[23]。但对于包含上万个反应的催化重整反应网络,求解前需要对速率常数进行降维处理。借鉴集总理论,认为动力学特性相似的一类组分的速率常数相同[5],将反应网络中的分子集总到MTHS矩阵中,因此各反应反应速率常数与集总构成及反应类型有关。在此基础上,使用阿伦尼乌斯定律表示速率常数与温度的关系,同时考虑其与压力呈指数关系,计算如式(7)所示。

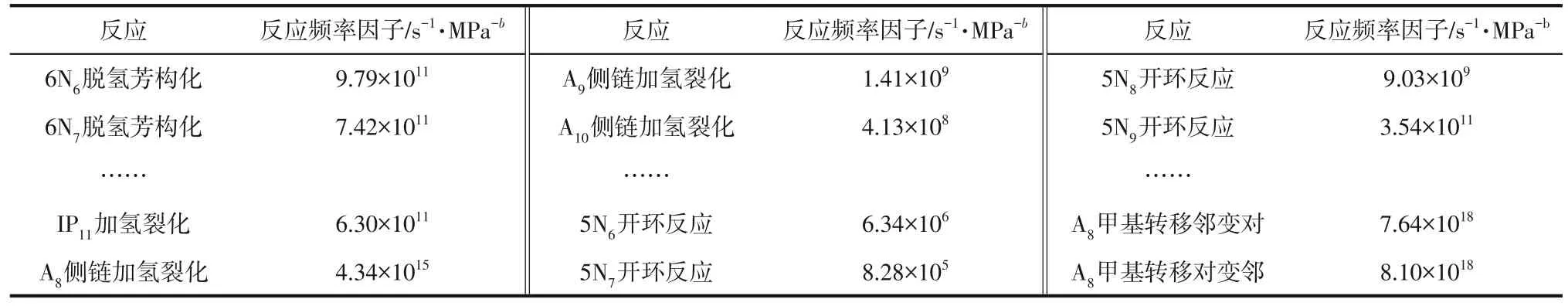

对反应频率因子进行估计,反应活化能和压力指数采用文献[24]实验结果,文献中缺少的二甲苯转化的18个参数采用文献[25]的方法进行估算。

利用遗传算法求解式(7)中的动力学参数,目标函数为主要产物的质量分数模拟值和实际值之差的平方和,如式(8)。

2 分子水平模型在催化重整装置的应用

2.1 石脑油分子重构模型应用

根据1.1 节中的石脑油确定性分子库构建原则,构建包括C4~C12范围内的共270 个分子的石脑油分子数据库。其中,正构烷烃和异构烷烃均包含C4~C12,烯 烃、环 烷 烃、芳 烃 分 别 包 含C4~C7、C5~C11、C6~C11。石脑油确定性分子库中的分子种类、纯物质物性数据均可在NIST(https://webbook.nist.gov/)上获得。

将上述270 个分子集总到MTHS 矩阵模型中,得到图5(√和×分别表示在相应的碳数和同源物系列下有、没有集总组分)的共计35个集总的矩阵。结合1.1 节中的方法计算出石脑油宏观物性,目标函数式(6)中的权重因子设置为5%、10%、20%、40%蒸馏体积时为0.01,其他均为1。利用遗传算法即可求得石脑油的详细分子组成。

图5 石脑油馏分MTHS矩阵

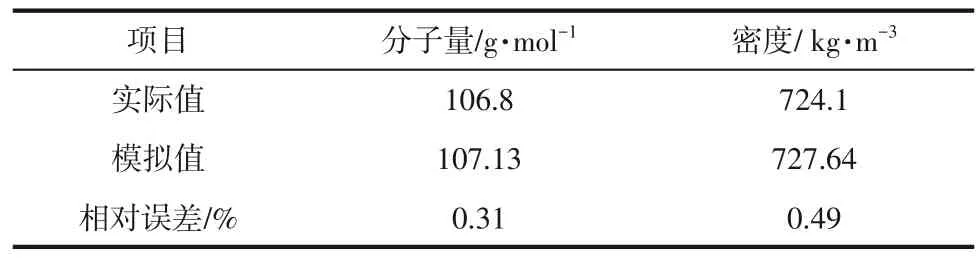

在 MATLAB 软件平台中求解石脑油分子重构模型,模拟得到的蒸馏体积数据与实际值的比值如图6所示。可以看出,模拟蒸馏体积数据与实际数据基本吻合。表1中列出分子量和密度的模拟值与实验值的比较,相对误差均在0.5%以内。

表1 物性实际值和模拟值的比较

图6 模拟蒸馏体积数据与实际数据的比较

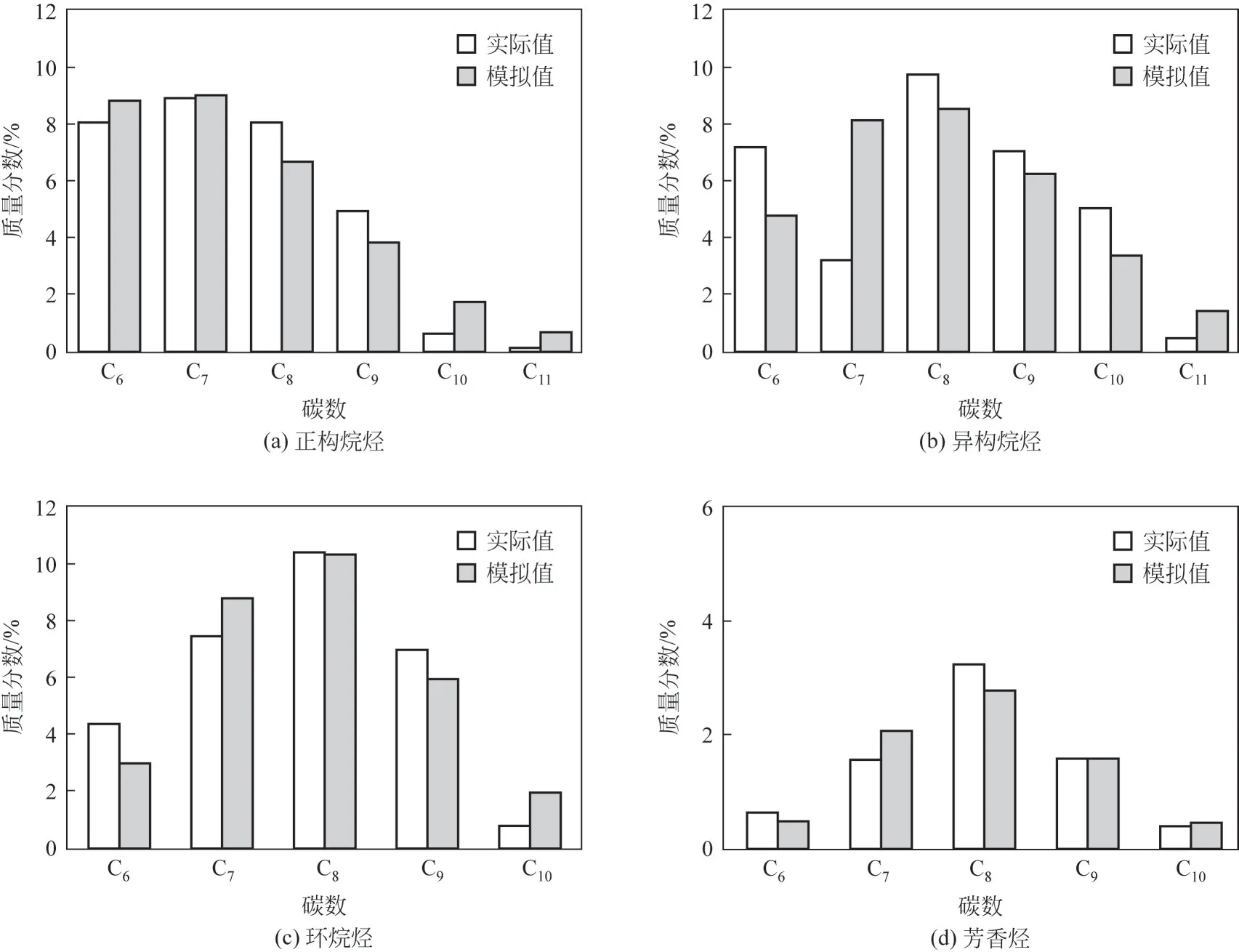

图7显示了该石脑油样品分子组成的模拟值和实际值,可见正构烷烃、异构烷烃、环烷烃、芳香烃对应碳数的质量分数与实际值总体上吻合较好,说明模型计算精度较高,可以在工厂实际中用来计算石脑油的详细组成。

图7 石脑油样品分子组成的实际值和模拟值

2.2 石脑油分子水平催化重整反应动力学模型应用

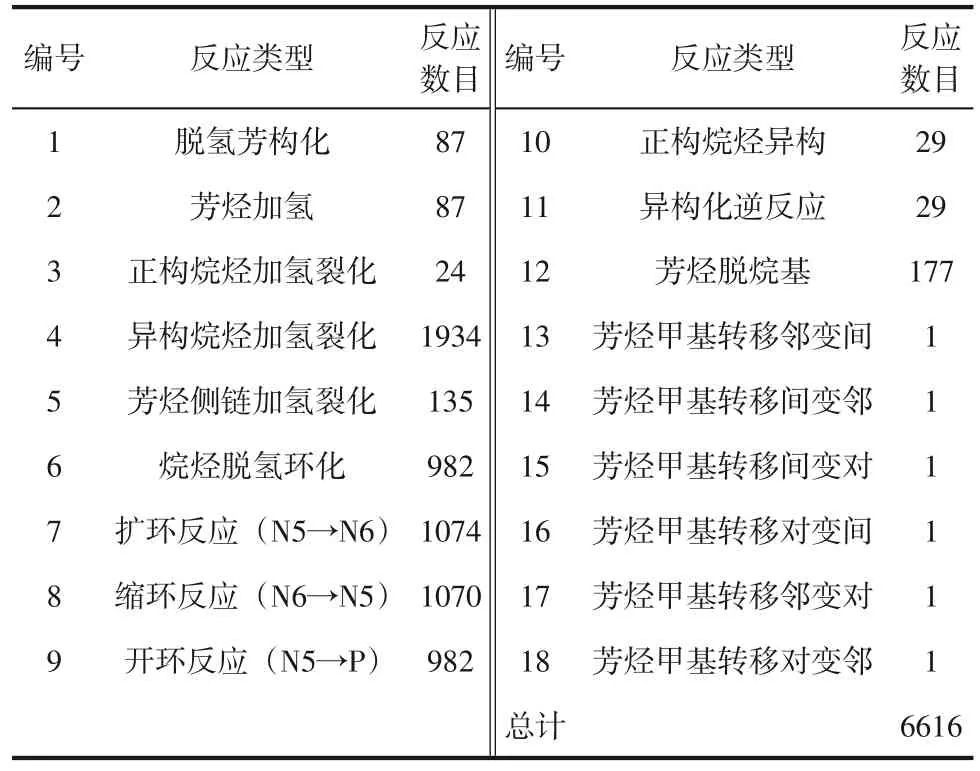

基于1.2 节确定的催化重整反应类型以及反应网络简化规则,利用RING 软件编写代码,RING将反应规则应用于分子及其生成的产物,从系统的初始反应物开始,结果是在反应规则的基础上产生所有可能反应和物种的穷举网络。本文生成反应网络的代码编写规则遵循文献中所写,得到包含18种反应类型、865个分子和6616个反应的石脑油催化重整反应网络,反应类型参见表2。

表2 石脑油分子水平催化重整反应动力学模型中反应类型统计

依据获得的反应网络构建分子水平催化重整反应动力学模型,按理想的平推流反应器建立物料衡算,采用工厂实际数据对反应动力学参数进行估计,结果见表3。该工厂生产工况较为稳定,反应温为532℃,反应压力为0.35MPa,液时空速为1.58h-1,产物组成变化很小,故采用本文作者课题组[26]前期对相同背景装置的模拟结果,来验证模型在不同工况下模拟结果的可靠性,图8为反应温度分别为525℃、530℃、532℃、535℃、反应压力为0.35MPa、液时空速为1.58h-1时27种产物组分的质量分数模拟值与实际值的对比,模拟值与实际值的绝对误差均在0.85%以内,模型对于芳香烃收率的模拟相对误差小于0.35%,对于乙苯、对二甲苯、邻二甲苯、间二甲苯的模拟绝对误差小于0.5%,说明模型对于催化重整产物分布的预测可靠性较高。

表3 反应动力学参数估算值

图8 产物组分的质量分数实际值与模拟值比较

由建立的催化重整分子水平反应动力学模型进行重整反应过程分析,重整过程中反应温度以及反应压力对芳烃以及C5+液体收率的影响如图9所示,C5+液体收率随温度升高而减小,原因是温度升高会加剧重整过程中裂化反应的发生,从而导致C5+液体收率降低,此时芳香烃收率升高,主要是因为脱氢芳构化反应是吸热反应,温度升高有利于反应的进行,因此其收率提高。提高反应压力不利于烷烃环化反应与环烷烃芳构化反应的进行,故提升反应压力会导致芳烃收率降低,与芳烃相似,反应压力的升高会使得C5+液体收率降低。

图9 反应温度、反应压力对芳香烃、C5+液体收率的影响

3 结论

(1)针对某催化重整装置情况,构建了包含270个分子的石脑油确定性分子数据库,将分子集总到MTHS模型中,通过优化算法建立石脑油分子重构模型。模拟结果表明,石脑油混合物的分子量和密度模拟值与实际值的相对误差均在0.5%以内,蒸馏体积数据及石脑油分子组成的模拟值与实际值吻合良好。

(2)基于以上石脑油分子重构模型,运用RING 软件生成反应网络,构建分子水平催化重整反应动力学模型并采用遗传算法估算模型参数。模拟结果与工厂实际值绝对误差较小,证明了模型的可靠性。

本文建立了基于工厂数据的催化重整装置分子级反应动力学模型,实现了由已知原料宏观物性预测催化重整产物分布的目的,为从分子水平上认识装置反应机理进而支撑催化重整装置的智能化建设奠定基础。

符号说明

A6——6个碳的烷烃、正构烷烃、异构烷烃、五元环环烷烃、芳香烃,其余类似

D——石脑油的密度,kg/m3

E——反应活化能,kJ/mol

IP6——6个碳的异构烷烃,其余类似

k——反应速率常数,s-1

k0——反应频率因子,s-1·MPa-b

M——同系物n中的一系列组分

Mw——石脑油的摩尔质量,g/mol

N——同系物

6N6,5N6——6 个碳的六元环烷烃、五元环环烷烃,其余类似

NP6——6个碳的正构烷烃,其余类似

O——石脑油分子重构模型目标函数

P5——5个碳的烷烃,其余类似

PH——氢分压,MPa

PR——分子水平催化重整动力学模型目标函数

pr——产物j的质量分数,%

pm,n——同系物n中单元格(m,n)的概率密度

q——催化重整产物组分数目

R——摩尔气体常量,8.3145J/(mol·K)

T——反应温度,K

t——积分变量

Vt——实沸点蒸馏数据,%

w——权重因子

Xn——正构烷烃、异构烷烃、烯烃、环烷烃、芳香烃的含量值,%

ym,n——通过归一化pm,n得到的对应于同系物n中组分m的分数

Z——碳数

αn——第n个同系物伽马分布的形状参数

βn——第n个同系物伽马分布的尺寸参数

上角标

act——实际值

b——压力指数

sim——模拟值

下角标

i——反应频率因子数目

j——催化重整产物组分数

m——对应于同系物n的组分m

min,max ——最小、最大

n——同系物N的组成

t——t=1~12,表示5%、10%、20%、30%、40%、50%、60%、70%、80%、90%、95%、98%的蒸馏体积数据