稠油热采湿饱和蒸汽流量计量技术在河南油田的应用研究

马宏伟,范钰纬,魏振国,周文玉,郭宜林,段秀刚

(1.中国石化河南油田分公司石油工程技术研究院,河南南阳 473132;2.中国石化河南油田分公司采油二厂,河南唐河 473400)

河南油田东部浅层稠油区块以蒸汽吞吐开发为主,油藏埋藏浅(90~950 m)、油层厚度薄(1~6 m)、原油黏度高(1 000~160 000 mPa·s),单井单次注汽量低。常用的23.0 t锅炉产出干度为70%~85%的湿饱和蒸汽,属于典型的汽液两相流,计量难度大。由于缺乏蒸汽精准计量,单炉对多井同时组合注汽时,单井注汽量不清,造成有的井蒸汽欠注,有的井蒸汽超注;蒸汽欠注井油层加热效果差,蒸汽超注井出现蒸汽窜流,损失热能,蒸汽热能利用率低。

湿饱和蒸汽计量难度大的主要原因是流体中同时存在汽、液两种相态介质,液相的存在,导致流过节流装置的差压变化大。由于液滴在蒸汽注入过程中是不均布的,差压的变动不规律,测量误差较大[1],通常达到30%以上,传统的流量测量装置无法应用[2-3]。V锥形流量计不耐磨损,应用受限[4],国内外湿蒸汽精准计量通常采取分相计量、等干度分配等技术[5-8],将汽、液分离,单独计量,装置复杂、成本高;薄层稠油注汽时间短(3~5 d)、频次高,每一轮注汽组合井组不固定,设备安装调试时间长、费用高,不适合薄层稠油效益开发。由于蒸汽流量没有计量,组合注汽单井注汽量通常根据油藏厚度劈分,实际生产中不同井的油藏厚度、渗透率和孔隙度等存在较大差异,单井注汽量不清,流量控制难度大,易出现井间偏流,吸汽好的井注汽量多,容易产生窜流;吸汽差的井注汽量少,油层加热效果差,极大地影响了蒸汽热能利用率。

利用单相测量装置,通过合理修正手段获得湿饱和蒸汽流量的测量结果,使之适用于两相流的测量,是重要的研究方向之一。结合油田注汽温度高、流量大的特点,针对现场应用较多的孔板流量计,开展了湿饱和蒸汽计量应用研究。

1 锥形孔板流量计测量湿饱和蒸汽原理

1.1 流量计结构

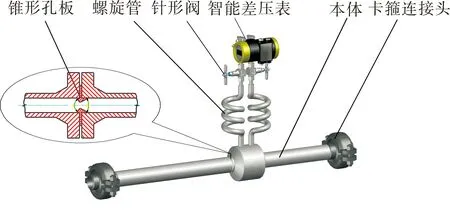

锥形孔板流量计结构主要由锥形孔板、螺旋管、针型阀、智能差压表、本体、卡箍连接头等组成(图1)。

图1 锥形孔板流量计结构

1.2 流量测量

参考标准孔板国家标准GB/T 2624-2006,制定锥形孔板试验测评项目,制做系列口径流量计,对不同孔板开孔与测量管道内径比值进行流量测试,对不同单侧入口锥角α°和不同出口锥角β°进行流量测试。通过大量数据测试,制作数据库,开发锥形孔板计算软件,在线校准流量。

1.3 测量汽液两相流量原理

两相流(湿饱和蒸汽属两相流)通过孔板时存在差压噪声,即差压脉动(图2)。这种噪声是两相流动的固有特性[9-10],与两相流的质量流量(kg/h)和干度(质量含汽率)密切相关。油井注入蒸汽为高干度的汽液两相流,符合汽相为连续相(载带相)、液相为分散相(夹带相)的假设,适用于孔板差压噪声两相流双参数测量模型。

图2 差压噪声示意图

采用孔板流量计结合噪声法和数据库模型,实现蒸汽流量及干度测量。其原理为圆形管道内流体流经孔板节流装置时,在孔板节流元件前后端面会产生静压力差,此静压力差与流体的流速有关,且静压力差的噪声信号为其流体中分散相(即饱和水)的信息载体。通过检测管道内的静压、温度、静压力差及其差压噪声,结合已知设计规格参数,采用蒸汽性质IAPWS-IF97公式、伯努利方程、噪声理论模型及其数据即可推出蒸汽流量及其干度。

适用的伯努利方程:

(1)

锥形孔板流量方程式:

(2)

差压噪声公式:

(3)

干度公式:

(4)

1.4 技术参数及特点

锥形孔板流量计用于测量湿饱和蒸汽的主要参数见表1。主要特点有:①压损小,小于标准孔板的70%;②倒喇叭锥形结构的锥形孔板,避免了孔板前杂质堆积,可保障测量精度不受影响;③不破坏汽液两相流态,更适宜测量汽液两相流量,测量精度得以提高;④独特的传感器结构设计,能适用于各种工况条件,使用寿命长;⑤厚度的增加能有效避免孔板挠曲及流体冲刷孔板锐角,保障测量精度;⑥可测量过热蒸汽、饱和蒸汽流量,测量湿蒸汽流量和干度。

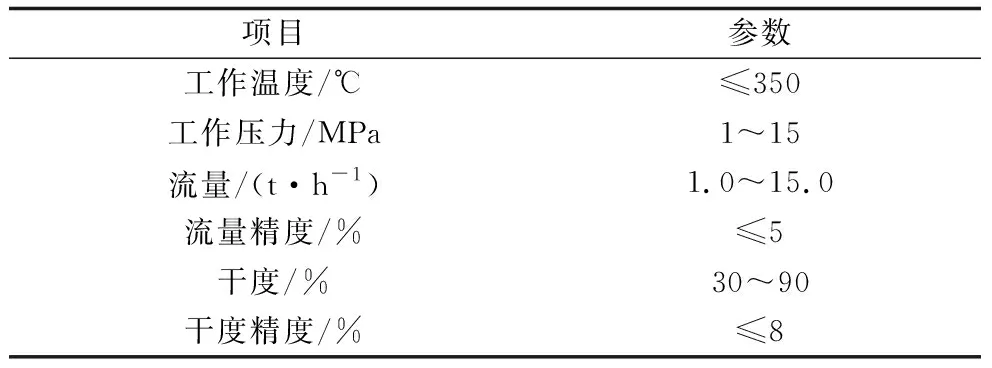

表1 湿饱和蒸汽测量用锥形孔板流量计主要参数

2 锥形孔板流量计现场标定及试验应用

2.1 单炉对单井注蒸汽试验

为了测试锥形孔板流量计流出系数修正因子,降低计量误差,选取9.2 t锅炉对单井注蒸汽时,标定锥形孔板流量计。将锥形孔板流量计串入井口注汽管线,整个注汽管线密闭无漏失,扣除锅炉损耗用水后,锅炉进水量和产出蒸汽量一致。产出蒸汽全部通过锥形孔板流量计进入油井,保持锅炉稳定生产后,锅炉供水瞬时流量等同于通过锥形孔板流量计的蒸汽瞬时流量。为了更加准确标定锥形孔板流量计,选取20 min阶段累计流量,校核锥形孔板流量计瞬时流量。比较剔除偶然偏差数据之后,修改变注汽参数,对比阶段累计水量,测试流量计误差。通过流量计智能差压表高频采集分析及数据库动态补偿运算,提高不同流量和干度下的流量精度。

2.1.1 流量计标校

锅炉进水电磁流量计标定过,电磁流量计精度为1%,根据锅炉进水电磁流量计来计量水流量,标校蒸汽流量计。注汽井距离锅炉房2.2 km,管线保温层老化,保温效果较差,注汽管线干度损失粗略计算为25%。保持锅炉出口瞬时流量在6.5 t/h左右,保持干度为70%~80%稳定注汽3 h后,标校锥形孔板流量计。

锥形孔板流量计初步标校完成后,保持注汽参数稳定连续注汽一段时间,通过锅炉进水流量计校核锥形孔板流量计误差,连续注入17 h,锅炉累计进水量110.3 t,锥形孔板流量计计量蒸汽量103.3 t,初步检验锥形孔板流量计流量误差为-6.8%,计算流出系数修正因子,修改流量计软件。

2.1.2 二次标校流量计

改变注汽流量、蒸汽干度,再次标校流量计,计算流出系数修正因子,修改流量计软件。锥形孔板流量计二次标校完成后,保持注汽参数稳定注汽一段时间,通过锅炉用水流量计校核锥形孔板流量计误差。锅炉累计进水量103.6 t,锥形孔板流量计计量蒸汽量101.8 t,锥形孔板流量计累计流量误差为-1.7%,表明流量计标校后,局部范围内计量精度达到较好水平。井口干度没有准确测量,无法计算干度误差。

2.2 组合注汽流量计量试验应用

锥形孔板流量计试验标定完成后,在组合注汽井开展现场应用。为了防止组合注汽井蒸汽偏流,在每一口井注汽管线上安装锥形孔板流量计、流量控制阀,根据每口井的设计配注汽量,结合注汽锅炉产汽量,计算每口井的瞬时流量,通过锥形孔板流量计精准计量,调节控制阀控制超注井注汽量,实现组合注汽单井精准注汽。

注汽结束焖井后,拆掉锥形孔板流量计和流量控制阀,通过卡箍连接替代短节,恢复采油生产流程。流量计、流量控制阀转移到其他井继续应用,可避免注采一体式管线油污堵塞流量计,提高了蒸汽流量计的利用率,有利于浅层稠油效益开发。

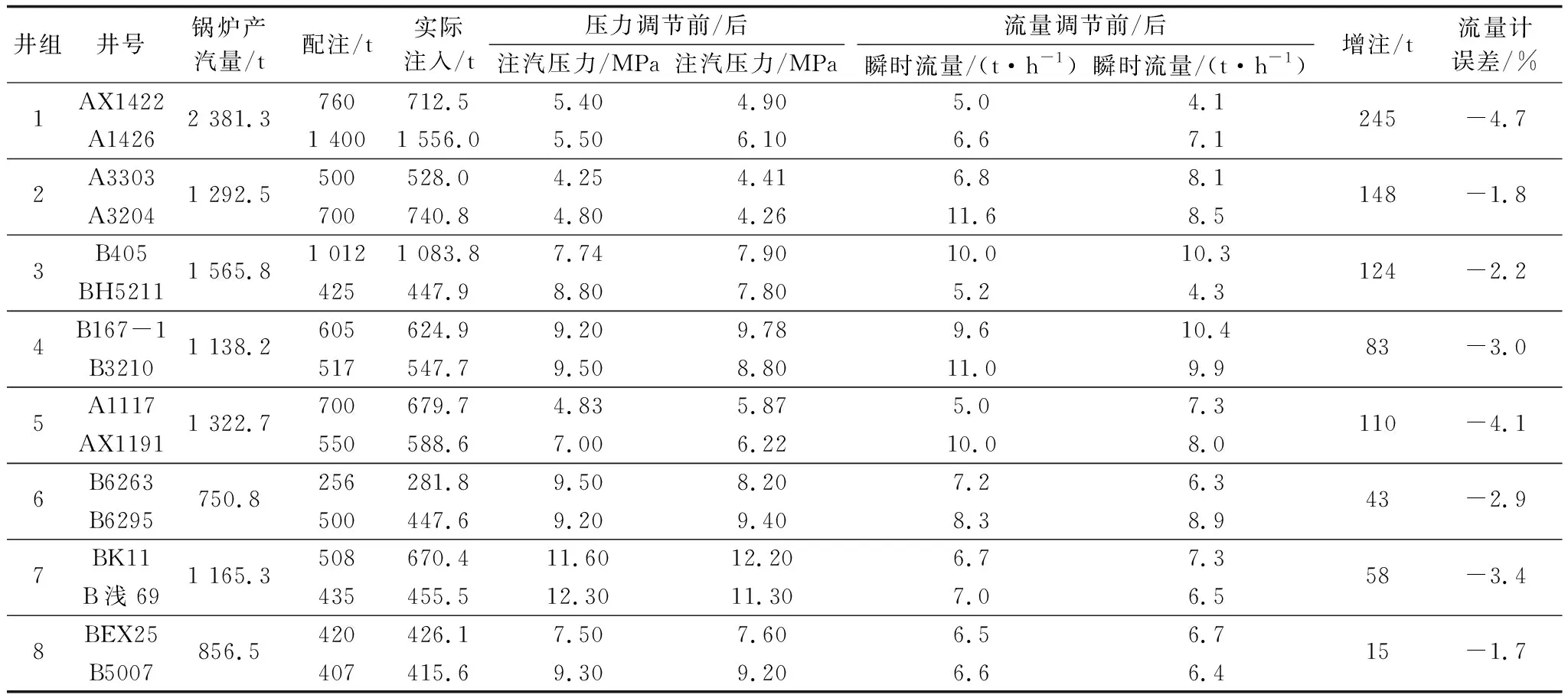

试验阶段开展了46井次蒸汽计量和控制现场试验,其中单炉对2口井组合注汽8个井组(表2),单炉对6口井(层)组合注汽1个井组,多井组合单井计量23口井。除了部分蒸汽驱井流量计长期应用后出现引压管堵塞故障外,总体应用效果良好,实现了单井注汽量的精准控制,累计增加注汽量827.0 t。46井次蒸汽计量和控制应用后,和前一轮次注汽相比,增油1 599.2 t,目前正在扩大应用蒸汽计量和控制技术。

表2 单炉对两口井组合注汽应用情况

3 结论

1)锥形孔板流量计引入了声波噪声理论模型,通过合理修正手段获得湿饱和蒸汽流量的测量。与锅炉产汽相比,流量误差小于5%,解决了湿饱和蒸汽流量难以计量的问题。

2)采用锥形孔板流量计对湿饱和蒸汽精准计量,解决了多年来稠油热采组合注汽单井注汽量不清的难题,减少了蒸汽窜流,为稠油热采精细开发提供了技术支撑。

3)锥形孔板流量计采用卡箍连接,拆卸方便,可避免注采一体式管线油污堵塞流量计,提高了蒸汽流量计的利用率。

4)锅炉用水添加了调pH值药剂,容易结晶堵塞锥形孔板流量计引压管,在安装时应确保连接密封,同时需要定期检修疏通引压管,避免异常情况造成的计量误差。