炭黑结构度、粒径对NBR 硫化胶拉伸力学行为及磨耗性能的影响

孙臻豪 ,张勇 ,邓涛 *

(1. 青岛科技大学高分子科学与工程学院,山东 青岛 266042 ;2. 利通液压科技有限公司,河南 漯河 462000)

NBR 是由丁二烯和丙烯腈经乳液共聚制得的一种橡胶,NBR 由于其结构特点,赋予其优异的耐油性、耐老化、耐磨等性能[1],当前应用最广泛的耐油橡胶品种。橡胶的耐磨性是指材料抵抗机械作用的能力,良好的耐磨性有助于材料保持其原始外观和结构[2],延长橡胶制品的使用寿命。而炭黑作为主要的补强材料,其种类、形态、粒径、分散性以及相界面结合方式[3]都会影响橡胶材料的耐磨性。另外,NBR 橡胶制品在实际使用中会有不同的使用状态,如:拉伸变形时速度的变化、温度的变化等,故研究不同变形行为对NBR 硫化胶的影响,也可为橡胶制品的使用状态提供一定的借鉴。

因此,本工作通过改变不同种类炭黑种类的并用量,实现对炭黑结构度、粒径的调节,研究其对NBR硫化胶不同拉伸力学行为及DIN 磨耗性能的影响。

1 实验部分

1.1 原材料

NBR 3370C,丙烯腈含量33.0%,朗盛化学有限公司;炭黑N220, N774,天津卡博特公司;其他配合剂均为常用工业品。

1.2 实验配方

试验配方如表1。

表1 试验配方 份

其他:NBR3370 100,氧化锌5,硬脂酸2,增塑剂DOP 12,防老体系 2,古马隆树脂5,硫磺 2,促进剂NOBS 1。

1.3 试样准备

(1)母炼胶

首先在开炼机上塑炼NBR 生胶,薄通6 次后待用。然后,将密炼机开机预热,温度设为70 ℃。按照基础配方依次称取配料,将各种配料依次按照NBR 生胶;氧化锌、硬脂酸、防老剂MB、古马隆树脂;炭黑、增塑剂DOP 加入密炼机,混炼12 min 后取出并在开炼机中下片,制得含炭黑N220、N774 的两种母炼胶。

(2)混炼胶及硫化胶

按照表1 的共混比将两种母炼胶分割,在开炼机上分别加入硫磺、促进剂NOBS 进行共混均匀,打三角包5 次,打卷儿5 次,下片备用。硫化条件:温度151 ℃,模压压力10 MPa,硫化时间t90。其中,DIN磨耗试样硫化时间t90+5 min。

1.4 分析与测试

(1)硫化特性

采用MDR-2000 型无转子硫化仪,按照GB/T 16584—1996 测试,测试温度151 ℃,时间40 min。

(2)拉伸测试

采用电子拉力机,拉伸速度分别为10 mm/min、100 mm/min、500 mm/min。

(3)DIN 磨耗

采用GT-7012-D 型DIN 磨耗机, 按照 GB/T9867—2008 方法A,非旋转试样测定。试样厚度10 mm,直径16 mm ;磨耗表面采用尼康SMZ1500 型体视显微镜观察。

(4)平衡溶胀

选取二甲苯溶液(分析纯)作为NBR 良溶剂进行溶胀实验,测试条件:浸泡5 天,室温密封,硫化胶试样0.5 g 左右。

(5)结合胶含量测量

选取二甲苯溶液(分析纯)作为NBR 良溶剂,将放置一周后的1#~5#混炼胶分别称取0.5 g(精确至0.000 1 g)左右,记为W1;将事先准备好的密封试剂瓶称取质量(精确至0.000 1 g),记为W2;将1#~5#混炼胶剪成边长约为3 mm 的立方体块,分别放入装有二甲苯溶液的密封试剂瓶,溶解条件:室温溶解、浸泡3 天;溶解结束分别取出,室温干燥1 h 后,烘箱60 ℃干燥24 h,取出测量各自质量(精确至0.0001 g),记为W3。

按照式(1)计算得出1#~5#混炼胶的结合胶含量:

2 结果与讨论

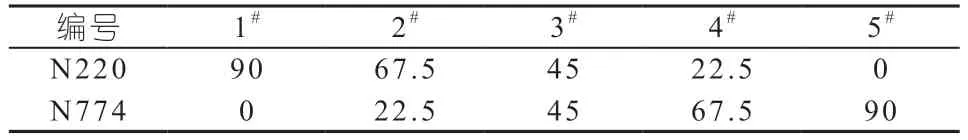

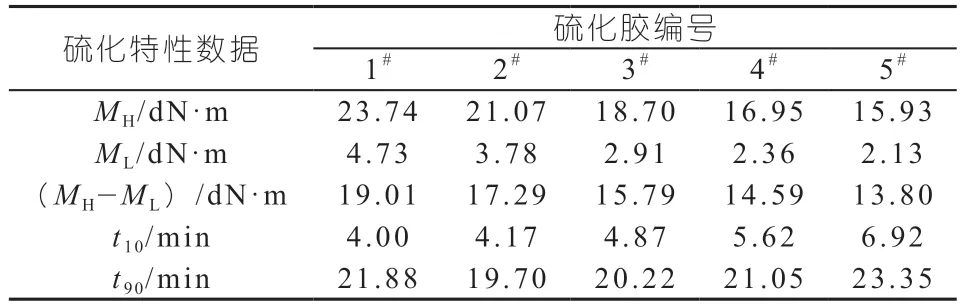

2.1 硫化胶硫化特性

图1 为不同炭黑并用比的NBR 硫化胶硫化曲线。如图1 所示,随着炭黑N774 并用量增加,NBR 混炼胶中炭黑结合胶量减少,对橡胶的吸附减弱、橡胶大分子链滑移性增加和物理交联作用降低,造成混炼胶粘度降低,故ML显著降低; 此外,结合胶含量和与橡胶结合面积的减少,使得炭黑物理补强效果下降,导致硫化胶抵抗外界变形能力有所降低,出现硫化胶MH依次降低的现象。

图1 不同炭黑并用量硫化胶硫化曲线

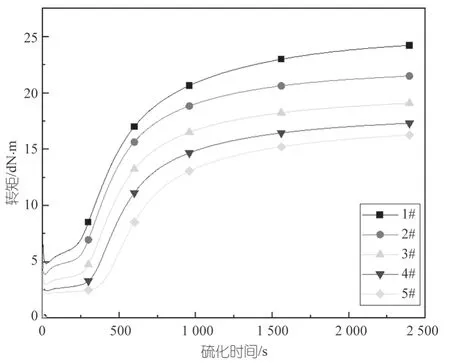

图 2 不同炭黑并用量硫化胶凝胶含量

为了排除硫化胶化学交联网络对MH的影响,如图2,发现硫化胶中凝胶体积分数大致相同,从而进一步证明MH的差别是来自于结合胶含量及与橡胶结合面积减少造成。

如表2、图3,1#~5#混炼胶中结合胶量减少,自由胶含量增加,使得自由胶中硫化剂浓度得到稀释[4],降低硫化反应速度,导致t10、t90延长。

图3 不同炭黑并用比混炼胶中结合胶含量

表2 1#~5#硫化胶硫化特性

2.2 硫化胶拉伸力学行为

炭黑的性质对硫化胶力学性能有决定性的影响,因为只有炭黑的补强作用才会使橡胶更具有使用价值[5]。此外,炭黑粒径对橡胶拉伸强度、撕裂强度、耐磨性,以及炭黑结构度对硫化胶模量等的影响起主要的作用,而炭黑表面性质对各种性能都有影响。

2.2.1 相同拉伸速度下对硫化胶力学性能的影响

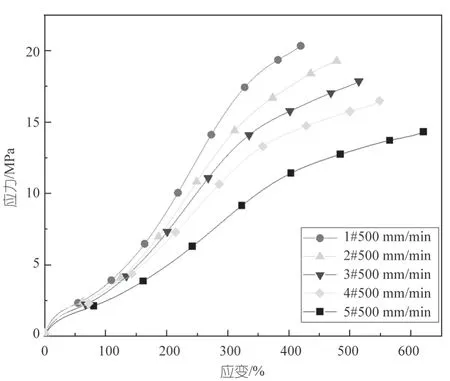

以500 mm/min 速度对1#~5#硫化胶进行拉伸应力- 应变测试,结果如图4 所示:随着硫化胶中炭黑结构度降低、 结合胶含量减少,橡胶分子与炭黑的相互吸附减弱、橡胶大分子链滑移性增加、炭黑产生的物理交联作用减弱,导致橡胶模量降低、定伸应力减小,拉断强度下降、断裂伸长率增加。

图4 1#~5#硫化胶应力- 应变关系

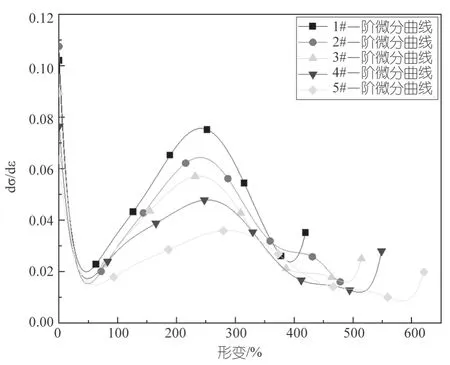

一般认为,在小形变或低应变速率,高分子材料主要变现为线性黏弹性[6]。为了进一步探究小形变下,硫化胶的定伸应力与炭黑N220 用量的关系,对1#~5#硫化胶的应力- 应变曲线进行一阶微分处理,如图5,发现50% 形变时为应力- 应变曲线拐点。故把50%形变作为小形变下定伸应力-N220 用量的研究点。

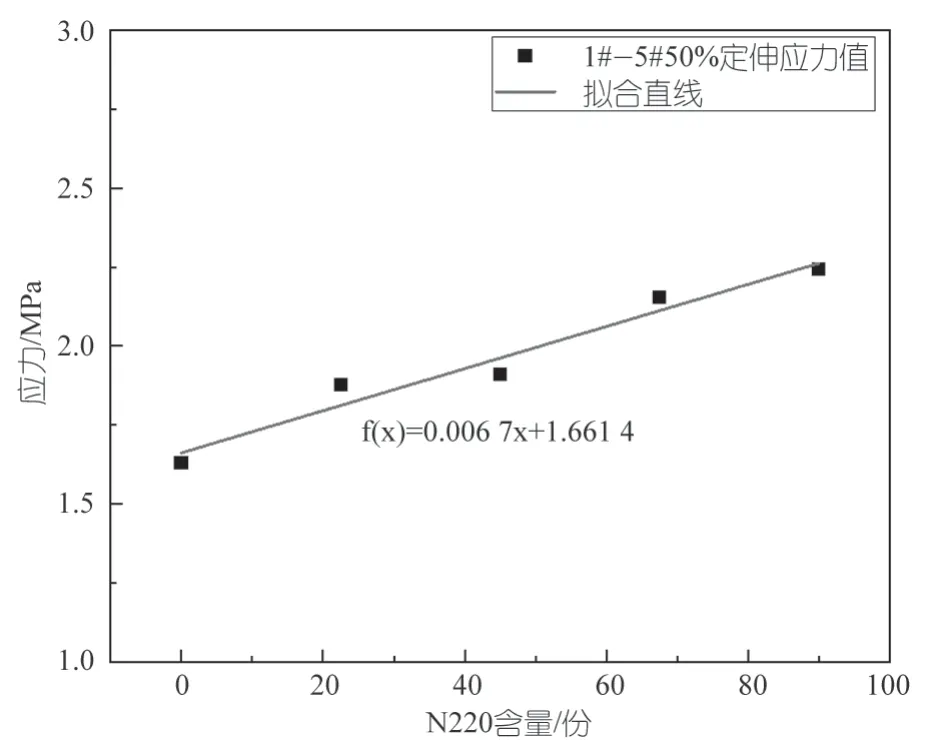

图5 1#~5#硫化胶50% 定伸应力-N220 份数关系

如图6,在50% 形变量下,1#~5#硫化胶定伸应力与N220 用量呈线性关系。硫化胶在小形变下,大分子链网络中发生变化的主要是包含键长、键角等在内的高分子链“ 近程结构” ;橡胶分子链与炭黑填料之间、炭黑分子与炭黑分子之间的范德华力和氢键等次价键力。而随N220 含量增加,结构度增加,结合胶含量增多,硫化胶分子链网络之间相互作用能力增强,导致应力值变大。

图6 1#~5#硫化胶应力- 应变关系一阶微分曲线

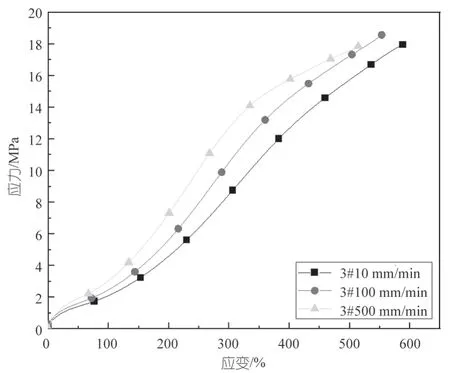

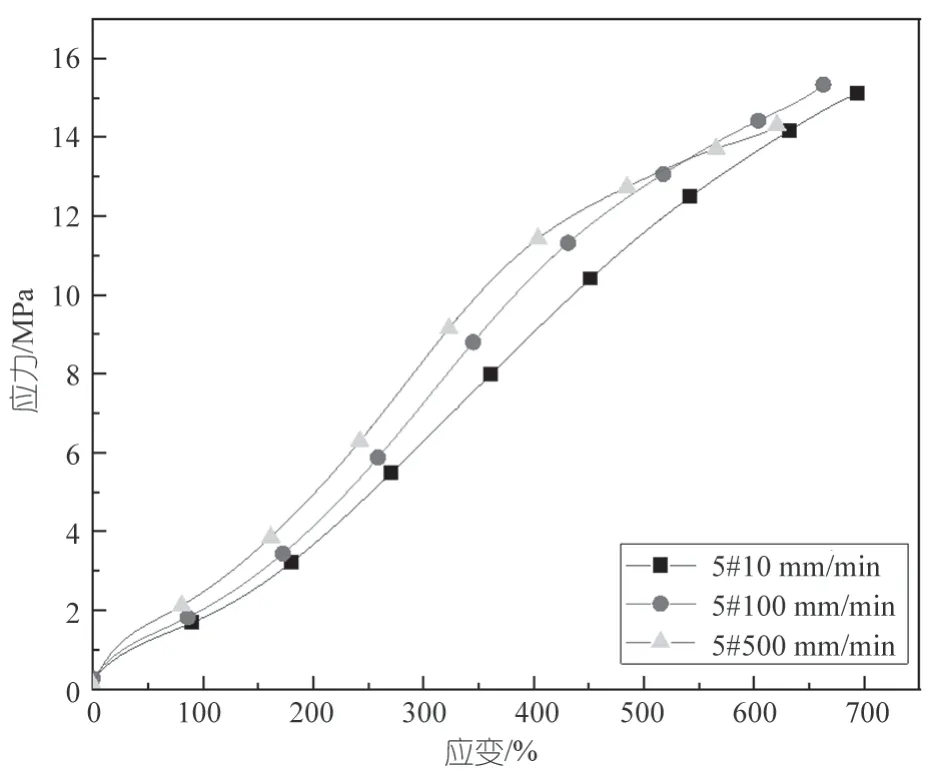

2.2.2 不同拉伸速率下对硫化胶力学性能的影响

如图7~图9,相同硫化胶,随着拉伸行为的变化,拉伸速率增加,作用时间变短,橡胶大分子链网络随拉伸过程得不到充分的链段移动和重排,滑移性减弱,导致硫化胶在相同形变量下定伸应力变大,扯断时强度增加、伸长率下降。

图7 1#硫化胶不同拉伸速率应力- 应变关系

图8 3#硫化胶不同拉伸速率应力- 应变关系

图9 5#硫化胶不同拉伸速率应力- 应变关系

但是,随着N774 用量增加,出现500 mm/min拉伸速度大形变下硫化胶模量降低,甚至低于较小拉伸速度下拉断强度的现象。造成上述现象的主要原因是:炭黑N774 用量增加,结构度下降,平均粒径增大,与橡胶分子链网络的相互作用力大大减弱,相当于数量众多的应力集中点分散其中,在热运动和不均匀应力驱使下,反而诱发分子链的断裂,导致单位体积内有效分子链数量下降,相同大形变下模量降低并过早断裂。

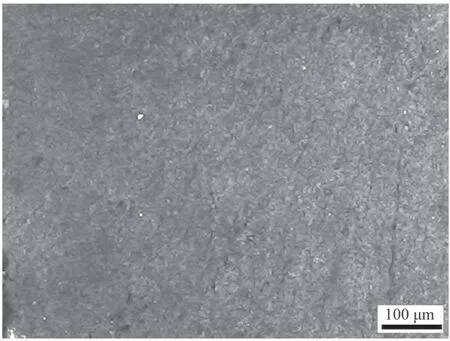

2.2.3 500mm/min 拉伸速度时拉伸断面显微照片

为说明硫化胶在较大拉伸速度下性能下降是由应力集中效应引起,利用显微镜对拉伸断面进行观察,结果如图10~图14 所示,1#断裂表面光滑平整,说明炭黑均匀分散于橡胶大分子链网络中,达到很好的补强效果;随结构度降低,炭黑平均粒径增加,硫化胶断裂表面逐渐粗糙,出现微小空穴和裂纹,且数量增加。

图10 1#硫化胶500 mm/min 拉伸断面

图11 2#硫化胶500 mm/min 拉伸断面

图12 3#硫化胶500 mm/min 拉伸断面

图13 4#硫化胶500 mm/min 拉伸断面

图14 5#硫化胶500 mm/min 拉伸断面

所以,炭黑结构度降低会诱发应力集中效应,导致硫化胶力学性能下降。

综上所述,炭黑结构度降低、平均粒径增大和减小拉伸速度都会增大硫化胶橡胶分子链可滑移性,力学松弛现象得以明显,硫化胶定伸应力下降;炭黑结构度过低、平均粒径过大,还会诱发硫化胶内部应力集中效应增加,硫化胶定伸应力下降。

2.3 硫化胶的磨耗性

橡胶磨耗过程非常复杂,影响因素众多[7]。虽然人们对橡胶的磨耗过程、磨耗机理和影响因素进行了很多研究,但对影响橡胶耐磨耗性能的决定性因素仍然没有得到共识。因此,本文从DIN 磨耗体积量和磨耗表面显微照片入手,研究炭黑结构度、粒径变化对NBR 硫化胶磨耗性的影响。

2.3.1 硫化胶DIN 磨耗量

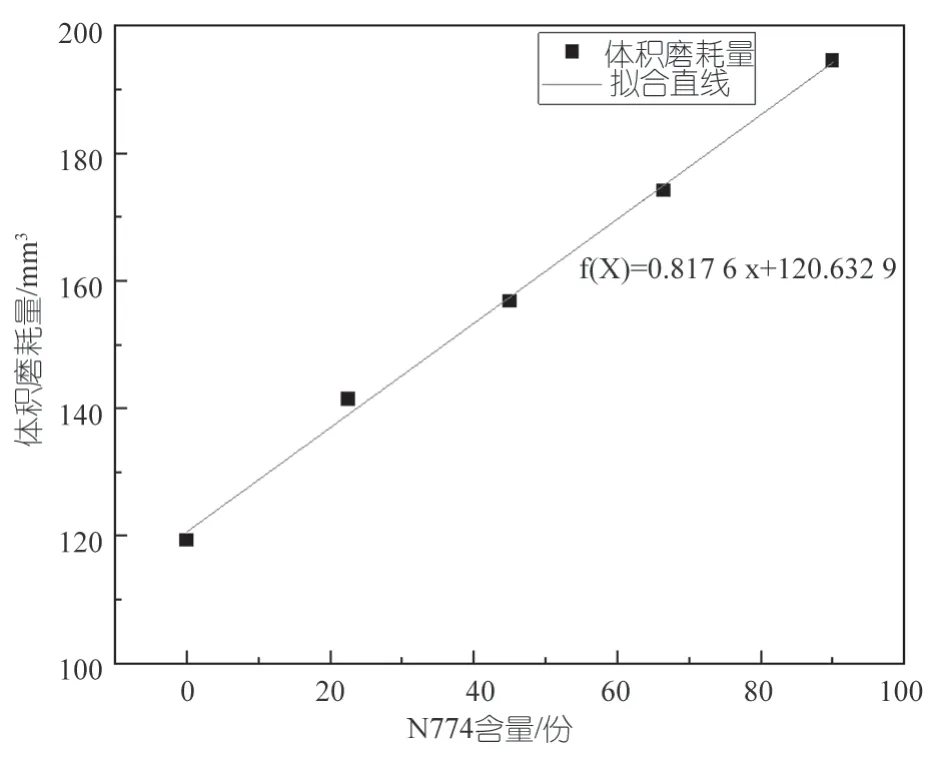

如图15,随炭黑结构度降低,比表面积减小,炭黑表面基团数目减少,对硫化胶橡胶分子链的补强作用减弱;此外,炭黑粒径变大,也增加了分子链网络间距,运动能力增加,导致在相同的机械外力作用下,磨耗量线性增加。

图15 1#~5#硫化胶中N774 含量-DIN 磨耗量关系

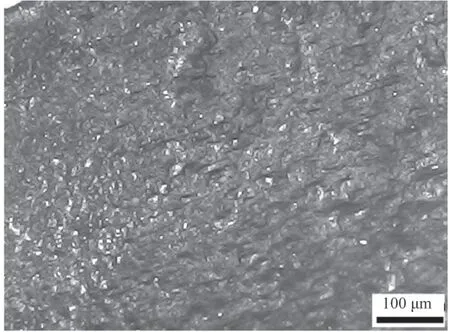

2.3.2 硫化胶磨耗表面显微照片

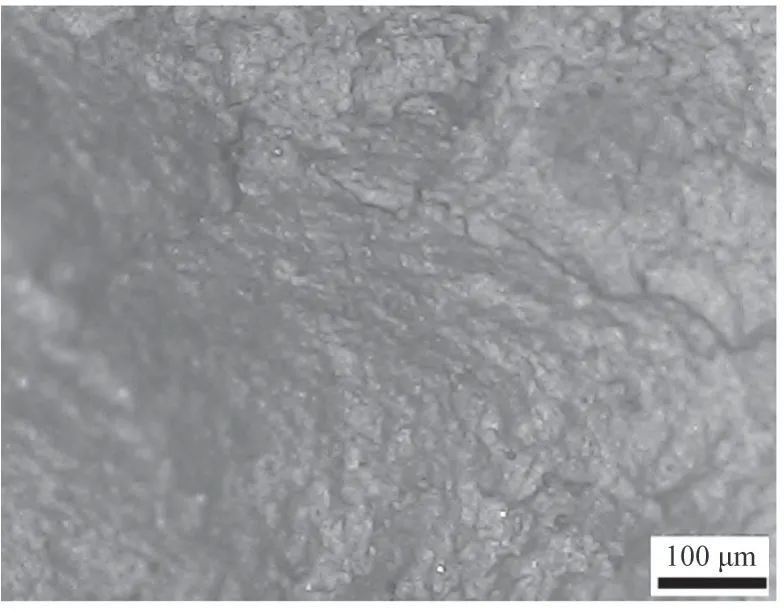

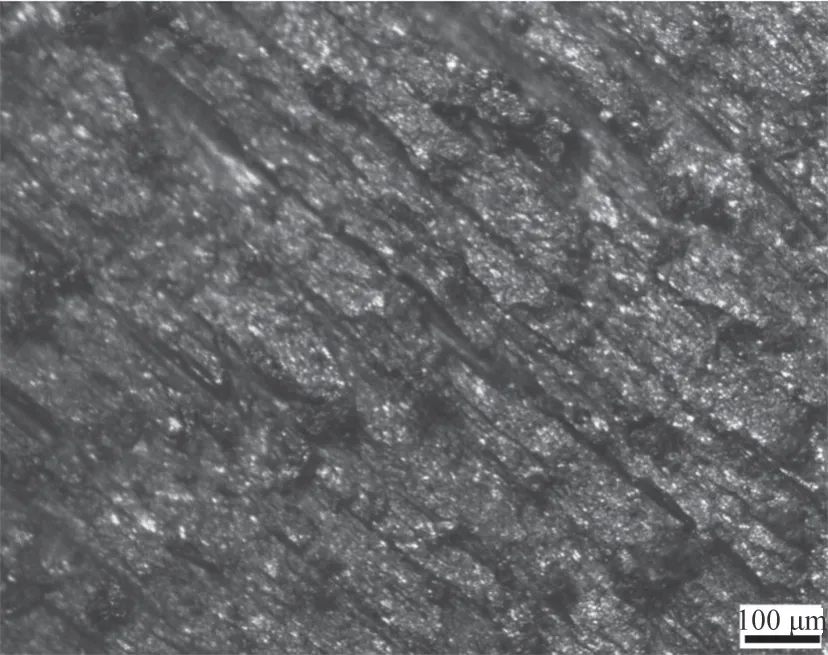

如图16~图18,炭黑结构度较高时,1#硫化胶磨耗表面光亮,磨耗痕迹与砂轮表面吻合。

图16 1#硫化胶体视显微镜磨耗照片

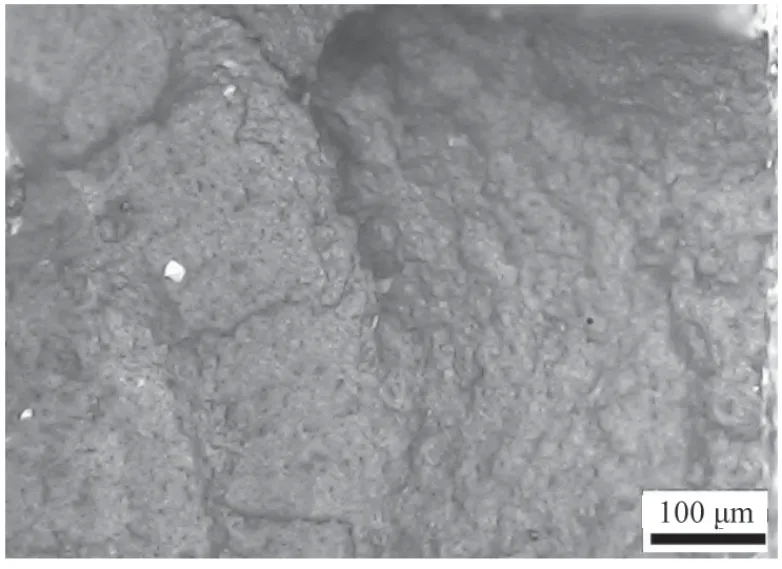

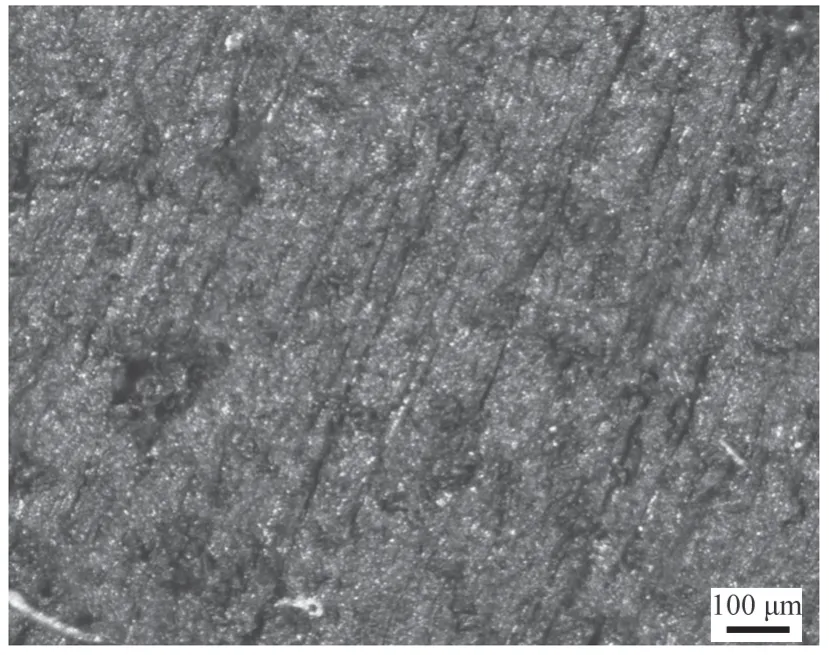

图17 3#硫化胶体视显微镜磨耗照片

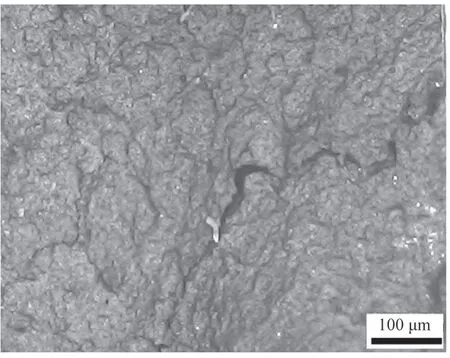

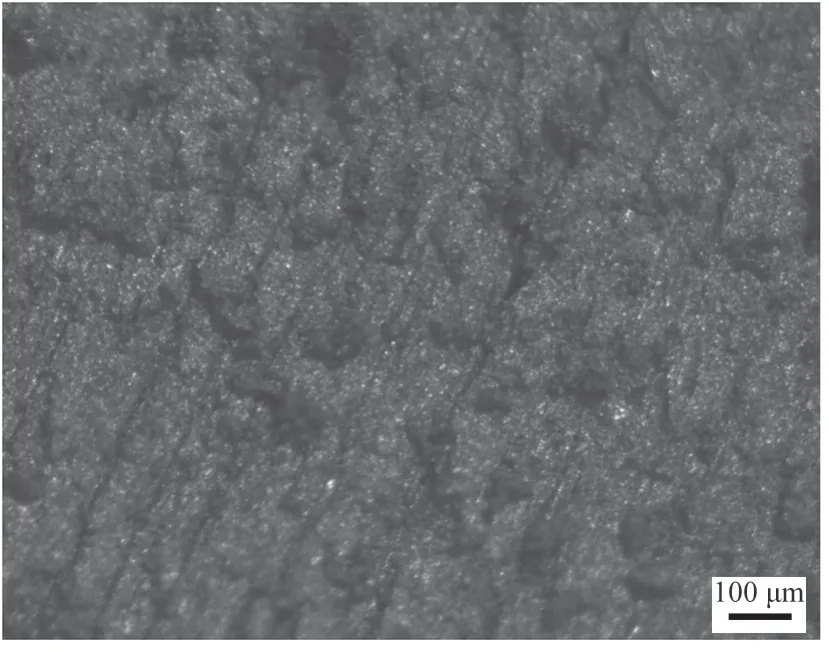

图18 5#硫化胶体视显微镜磨耗照片

随炭黑结构度降低,3#、5#硫化胶磨耗表面出现磨耗后的碎屑,且碎屑数量增加、形状变大,说明炭黑结构度高对硫化胶具有较好的补强效果,可延长硫化胶的耐磨使用寿命。

3 结论

研究表明,NBR 硫化胶中炭黑N220/N774 并用比的改变,随炭黑结构度降低、粒径增大:

(1)NBR 混炼胶的ML降低,硫化胶的MH降低。

(2)减小拉伸速度会增大橡胶分子链可滑移性,松弛现象加剧,硫化胶模量下降。

(3)相同拉伸状态下,炭黑结构度降低、粒径增大,诱发应力集中效应,硫化胶定伸应力下降明显。

(4)炭黑对橡胶分子链补强作用减弱,磨耗量线性增加。