焦化行业节能减碳技术及应用进展

潘 登 彭 锋 郜 学

(冶金工业规划研究院)

经过多年发展,焦化行业节能减碳工作取得了积极成效,2021年全行业先进焦炉产能占比较2010年提高了20个百分点,全行业干熄焦率已超过60%,上升管余热回收、焦炉循环氨水余热回收、烟道气余热回收等技术得到不断推广和应用,焦化工序能耗不断降低,2021年焦化行业工序能耗较2006年下降15.8%。

1 焦化生产能源消耗和碳排放结构分析

1.1 焦化生产能源消耗及转化流程

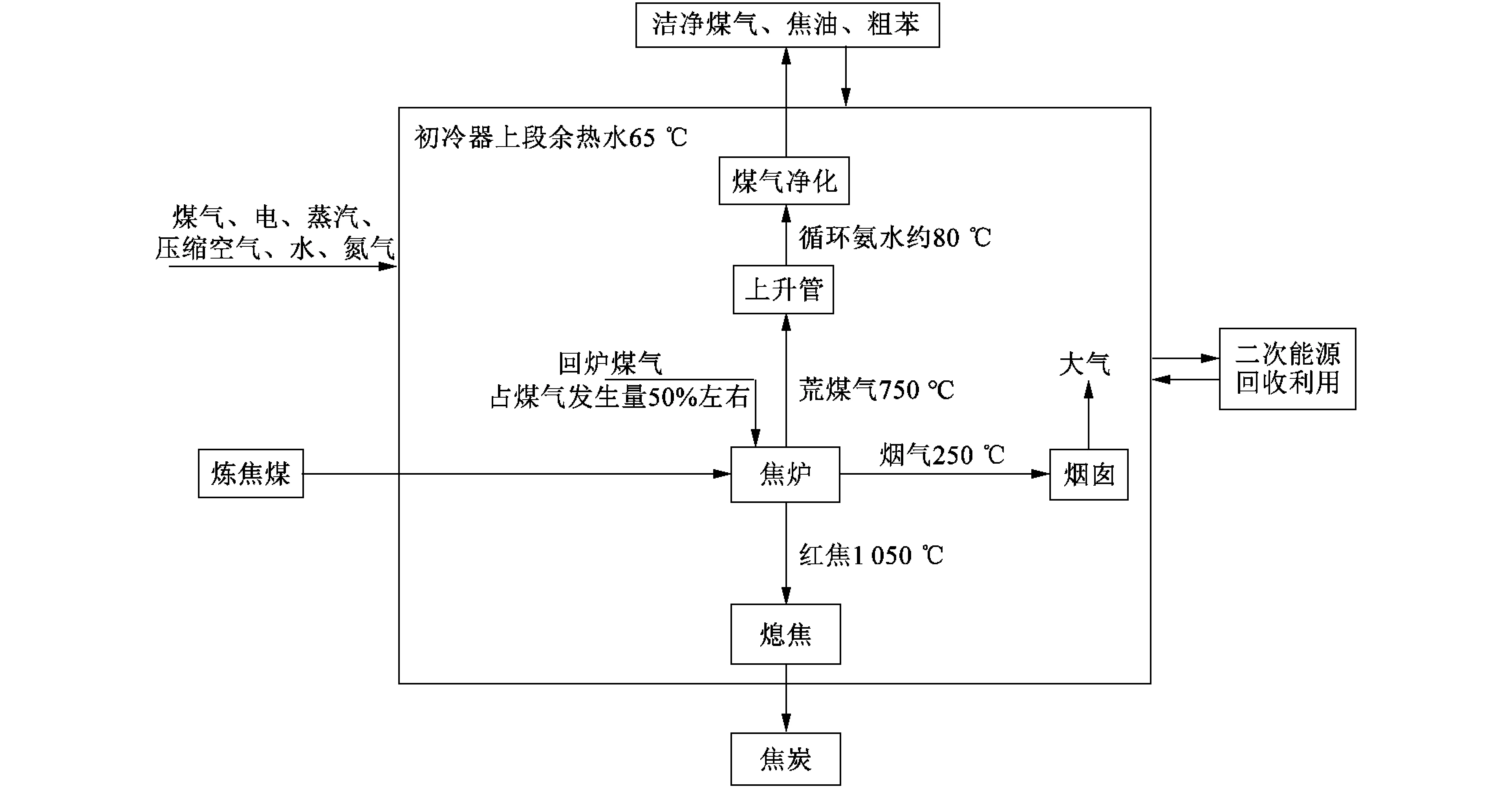

焦化生产属于能源加工转化过程,焦化生产能源消耗及转化流程见图1。炼焦煤进入焦炉,经过干馏生产出焦炭、焦炉煤气、焦油、粗苯等能源产品。生产过程消耗能源介质包括:煤气(焦炉煤气、高炉煤气和转炉煤气等)、电、蒸汽、压缩空气、水、氮气等,同时可回收红焦显热、荒煤气显热、烟气余热、循环氨水余热、初冷器上段余热等二次能源[1]。

图1 焦化生产能源消耗及转化流程

1.2 焦化工序能源消费结构

大型焦化企业典型焦炉能量流一般为生产1 t焦炭消耗洗精煤1 326 kg,炼焦后排出的250 ℃焦炉烟气的热量为11.42 kgce,产生的750 ℃荒煤气的热量为17.82 kgce,进入干熄炉的1 050 ℃焦炭的热量为61.57 kgce[2]。根据《焦炭单位产品能源消耗限额》要求,焦化工序能耗=能源转化差+燃料与动力消耗-余热余能回收。能源转化差=投入洗精煤-产出的焦炭、焦炉煤气、粗苯、焦油,其中焦炭占比70%~80%。燃料与动力消耗主要为煤气和蒸汽消耗,其中煤气消耗占比70%~85%、蒸汽消耗占比15%~20%。余热余能回收主要是干熄焦回收红焦显热,占回收能源总量的85%以上[3]。

根据以上分析可知,降低能源转化差、减少燃料与动力消耗、提高余热余能回收利用是降低焦化工序能耗、减少碳排放的三条重点路径。

2 节能减碳技术进展及效果

2.1 节能减碳技术及应用进展

(1)降低能源转化差

降低能源转化差主要途径是:提高结焦率,增加焦炭产量;提高粗苯等能源物质的回收量。目前开发和应用的主要技术包括智慧配煤技术、负压脱苯技术等。

①智慧配煤技术

智慧配煤技术是将传统配煤工艺与人工智能结合,基于运营数据、焦炭数据、原料煤数据进行汇总整合处理,具备多维度因子优化能力的保质降本配煤技术[4]。企业通过智慧配煤技术,改善配煤结构,降低配煤成本2%~3%,使焦炭质量预测精度提高到98%以上,控制煤耗在合理范围内的最低水平,进而降低能耗及碳排放[5]。智慧配煤技术是在自动配煤技术基础上新开发的智能制造相关技术,仍处于不断升级优化过程中,还未广泛推广,当前只有鞍钢、包钢、本钢等少数企业使用该技术,应用效果还需进一步检验。

②负压脱苯技术

负压脱苯技术是在负压条件下采用蒸馏工艺脱除富油中苯族烃类等物质的新型清洁生产技术。该技术将脱苯塔与真空设备相连形成负压,从而降低富油沸点并提高苯族烃类物质的相对挥发度,实现在低于常压操作温度的条件下将苯族烃类物质从富油中蒸脱。相比传统蒸汽直接脱苯技术,负压脱苯技术既可节约蒸汽、多回收轻苯(粗苯),也可消除酚氰污水排放,避免苯溢出造成的环境污染[6]。负压脱苯技术已在涟钢、济钢、富伦钢铁等多家企业应用,节能效果明显。

(2)减少燃料与动力消耗

减少煤气、蒸汽等能源和动力消耗的重点技术包括煤调湿技术、焦炉加热智能控制技术、负压无蒸汽蒸氨技术、导热油换热技术。

①煤调湿技术

煤调湿是装入煤水分控制工艺的简称,是一项节能和环保的新技术,目前国内外煤调湿有导热油煤调湿、蒸汽煤调湿和烟道气煤调湿3种,且在国内均有应用。烟道气煤调湿作为第三代煤调湿技术,因利用烟道废气余热作为热源,无需外加其它能源,使得节能效果更为明显,成为煤调湿技术的主要发展方向。采用煤调湿技术后,装炉煤水分一般下降4个百分点,焦炉产能提高8%~9%,炼焦耗热量降低220~248 MJ/t,酚氰废水量减少25%~30%[7]。目前国内已投产调湿装置企业有马钢、济钢、太钢、河钢、柳钢等,但因技术原因,企业配套煤调湿装置后,焦炉烟尘污染、煤气管道堵塞等问题未能很好解决,且投资大,煤调湿技术还未普遍应用[8]。

②焦炉加热智能控制技术

焦炉加热智能控制技术是利用自动测温装置实时测量立火道温度、焦饼温度、荒煤气温度、废气含氧量等数据,由软件控制系统进行数据的采集、分析、调用、学习,并精准控制加热用焦炉煤气流速和燃烧室温度的一种智能化控制技术[9]。采用焦炉加热智能控制技术对焦炉加热实施精准控制,既能节约焦炉加热用煤气,同时还能改善焦炉加热制度和操作管理,使炉内温度均匀,热平衡处于较好状态,焦炭强度M40提高0.5~1个百分点[10]。该技术已在攀钢、安钢、陕焦等多家企业实施,技术的智能集成水平还需提升,节能减碳效果还需进一步验证。

③负压无蒸汽蒸氨技术

负压无蒸汽蒸氨技术是在负压环境下,通过蒸馏工艺脱除剩余氨水中的氨的清洁生产技术。该技术可利用烟气余热将剩余氨水加热到120 ℃后送入真空塔进行闪蒸,高效脱除剩余氨水中的氨。相比蒸汽直接蒸氨技术,负压无蒸汽蒸氨技术在节省加热蒸汽的同时,可有效减少酚氰废水产生。该技术目前已在水钢、柳钢、安钢等企业实施,节能环保效果突出[11-12]。

④导热油换热技术

导热油是一种有机热载体,适用于200~400 ℃高温加热系统和-60~0 ℃的低温冷却系统。与蒸汽加热相比,导热油换热技术采用闭路循环传热,具有无相变、不排放、热能损失小等优点[13]。焦化厂蒸氨及脱苯采用导热油换热技术代替蒸汽加热后,可以提高热效率,减少蒸氨废水,生产更容易控制。导热油换热技术可以将管式炉废烟气作为热源使用,不足部分焦炉煤气补充,也可用荒煤气作为热源[14]。目前导热油换热技术成熟,济钢、莱钢、包钢、旭阳煤化工等多家企业已采用此技术。

(3)提高余热余能回收利用

重点回收红焦显热、荒煤气显热、烟道气余热、循环氨水及初冷器上段余热等。目前开发的重点技术包括干熄焦技术、上升管余热回收技术、烟道气余热回收技术、循环氨水及初冷器上段余热回收技术。

①干熄焦技术

干熄焦技术是一种利用惰性气体(N2)与红焦进行换热,将焦炭冷却至约210 ℃后排出的熄焦技术。惰性气体与红焦进行热交换后的温度升至850~950 ℃,送锅炉生产蒸汽用于发电[15]。采用干熄焦技术回收红焦热量的同时,可使焦炭强度M40提高3~5个百分点,M10降低0.3~0.5个百分点,CSR提高2~4个百分点,CRI降低2~4个百分点,并降低焦炭水分,使焦炭块度更加均匀,为炼铁降低焦比提供支撑[16]。截至2021年底,我国已投产运行的干熄焦装置330套,处理能力4.6万t/h,钢铁联合焦化企业基本都配置了干熄焦装置。

②上升管余热回收技术

上升管余热回收技术利用装有导热材料(水、固体粉末、导热油等)的夹套管回收750 ℃荒煤气热量,再利用余热锅炉生产蒸汽。上升管余热(即荒煤气余热)折合约30 kgce/t,过去因技术问题一直没被利用,近年来,随着技术的逐步成熟,宝钢湛江、包钢、鄂钢等多家企业建设了上升管余热利用装置,其回收的荒煤气余热可用于焦化脱苯或蒸氨等热源[17-18]。

③烟道气余热回收技术

焦炉烟道气温度一般在250 ℃,烟道气余热回收技术将焦炉热烟道气引出,经调节型阀门送入热管式余热锅炉,产生饱和蒸汽[19]。该技术在河北、山西等许多独立焦化企业广泛实施,运行稳定,效果较好。热烟道气也可以作为蒸氨、煤调湿等装置的热源。水钢利用烟道气加热剩余氨水到120 ℃,然后进入负压塔进行蒸氨,运行效果较好;柳钢利用烟道气余热产蒸汽后作为煤调湿热源,将煤炭水分从13%左右调控到8%,节能减排效果明显[20]。

④循环氨水及初冷器上段余热回收技术

焦炉循环氨水温度约75 ℃,三段式的煤气初冷器上段循环水冷却煤气后温度达到70 ℃,通过吸收式冷(温)水机组、换热器技术回收这些余热资源,可用于夏季制冷、冬季采暖、生产浴池热水[21-23]。包钢、济钢、邯钢等许多焦化厂均采用该技术,节能效果明显。

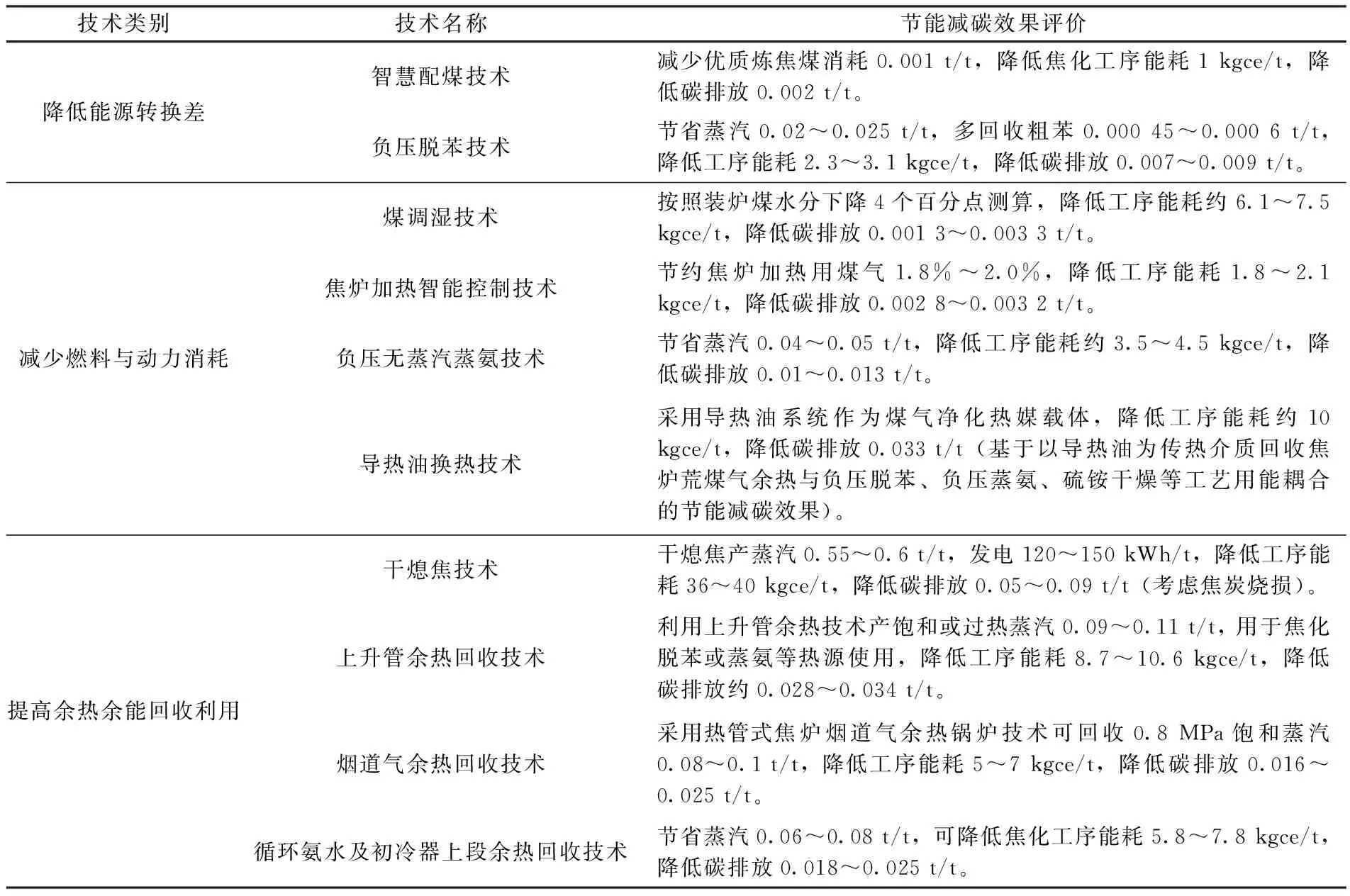

2.2 节能减碳技术效果

在降低能源转化差、减少燃料与动力消耗、提高余热余能回收利用方面,工业化运行的重点节能减碳成套技术的效果评价见表1。10项重点节能减碳技术共计可降低焦化工序能耗70.2~83.6 kgce/t(不含导热油换热技术),降低碳排放0.135~0.205 t/t,节能减碳效果非常显著,有效提升了近10年来焦化行业的能耗水平。

表1 焦化行业重点节能减碳成套技术效果评价

3 未来技术发展方向

3.1 能源流全流程优化技术

从焦化全流程能源流系统考虑,焦化工艺用能高效化、余热化的空间很大,存在反复升降温的煤气净化工艺能耗高、高品质热源利用效率低、内部回收的低品质热源消纳不了等突出问题,需研发焦化能量流网络集成技术,开发并构建焦化余热高效回收、高效利用的闭环、低碳、有序能量流网络,实现能量流网络有序稳定运行,大幅提升能源流系统的自动化和智能化水平。在能量流网络集成技术支撑下,推广余能回收与清洁生产工艺用能耦合的全流程能量流优化理念和相关技术,是未来焦化企业践行低碳发展的重要新途径[24]。

3.2 极致能效提升技术

在现有二次能源技术的基础上进行升级,进一步提升二次能源回收量,重点包括:推动高参数干熄焦装置研发与应用,提升发电效率;研发上升管余热及烟道气余热发电技术,提高回收蒸汽的品质,解决焦化企业低品质余热高效利用问题等。当前高参数超高温超高压干熄焦技术已在广西盛隆冶金实施工业化运行,相比传统高温高压干熄焦技术,综合效率提高10%以上,吨焦发电量提高15%左右;上升管余热及烟道气余热发电技术还需进一步研发攻关[25-26]。

3.3 变革创新型余热回收技术

传统的荒煤气余热上升管回收技术存在结焦、所产蒸汽品质低用途有限、荒煤气温度显热回收不充分等问题。因此,基于洗涤精馏的荒煤气热量回收技术、荒煤气热裂解技术、焦炉荒煤气显热回收技术等,为高效回收荒煤气热量提供了新的发展方向[27]。此外,国内外研发高效节能新型炼焦工艺及装备技术方面做了不少工作,如日本一直专注于连续化型焦生产流程(FCP)、SCOPE21、COURSE50等先进的高效节能新型炼焦工艺及装备的研发,致力于实现无烟无尘密闭生产,相比传统炼焦工艺节省能源20%以上[28]。

4 结语

焦化行业节能技术已基本覆盖焦炭生产流程各环节,特别是干熄焦技术得到了较好升级和推广,有效支撑了焦化行业节能减碳水平的持续提高。行业节能减碳方面仍有潜力,研发推广能源流全流程优化技术、极致能效提升技术、变革创新型余热回收技术将是焦化行业未来实施低碳发展的重要新路径。