钢包精炼底吹喷嘴分布对搅拌效率的影响

侯 春 陈 钊 张 林 范哲铭 廖 轶 高 尚

(1.中钢集团鞍山热能研究院有限公司,2.鞍钢集团朝阳钢铁有限公司)

各种炉外精炼工艺可以改善冶金化学反应的热力学条件,加速熔池传质速度,增大渣钢反应面积,适用于各类纯净钢、超纯净钢的冶炼[1]。

钢包底吹Ar工艺工序连贯优势最为突出,Ar通过安装在钢包底部的透气砖吹入钢包,不溶于钢液也不参与任何化学反应,钢液中的杂质气体(主要为H2和N2)不断快速地扩散至Ar气泡内,并随之上浮至钢液表面最终逸出[2-3]。

钢包底部喷嘴的分布对底吹Ar搅拌效果有明显的影响,通过水模实验模拟钢包底吹Ar,得出喷嘴分布的最佳方案。

1 钢包底吹水模实验方案

1.1 水模实验底吹供气量设计

实验钢包模型的材质为有机玻璃,尺寸为某钢厂150 t钢包实际尺寸的1/6,以水模拟钢液、空气模拟Ar。根据相似原理及动力学条件相似,选择气体惯性力和钢液重力之比的修正Froude准数为水模实验的定性准数[4-5]。即:

Frm=Fra

(1)

(2)

式中:Qm为实验供气量,m3/h;Qa实际供气量,m3/h;dm为模型直径,mm;da为实际钢包熔池直径,mm;ρm,w为水的密度,kg/m3;ρa,s为钢液的密度,kg/m3;ρm,g为空气的密度,kg/m3;ρa,g为Ar的密度,kg/m3。

根据式(2)得到水模实验有关参数如表1所示。

表1 某钢厂150 t钢包和水模实验有关参数

1.2 水模实验装置及步骤

钢包熔池的搅拌效率由均混时间来判定,即均混时间越短,钢包的搅拌效率越高。

具体的实验步骤为:水模钢包中加入475 mm的水,通入固定流量的压缩空气对容器中的水进行搅拌,在水模钢包一侧固定位置倒入100 mL浓度为0.05 mol/L的碱液作为示踪剂,另一侧pH计探头连接计算机记录喷吹搅拌后溶液的pH变化,当pH波动为±0.01时认为稳定。从开始倒入碱液到示数稳定所用时间即为搅拌均混时间,每个供气量进行五组实验,并取平均值[6]。图1为水模实验装置简图,pH计为杭州东星仪器设备厂生产,型号为pHS—3c。

图1 底吹搅拌钢液的水模实验装置

1.3 底吹喷嘴方案设计

该水模实验底吹喷嘴设计方案分为两步:

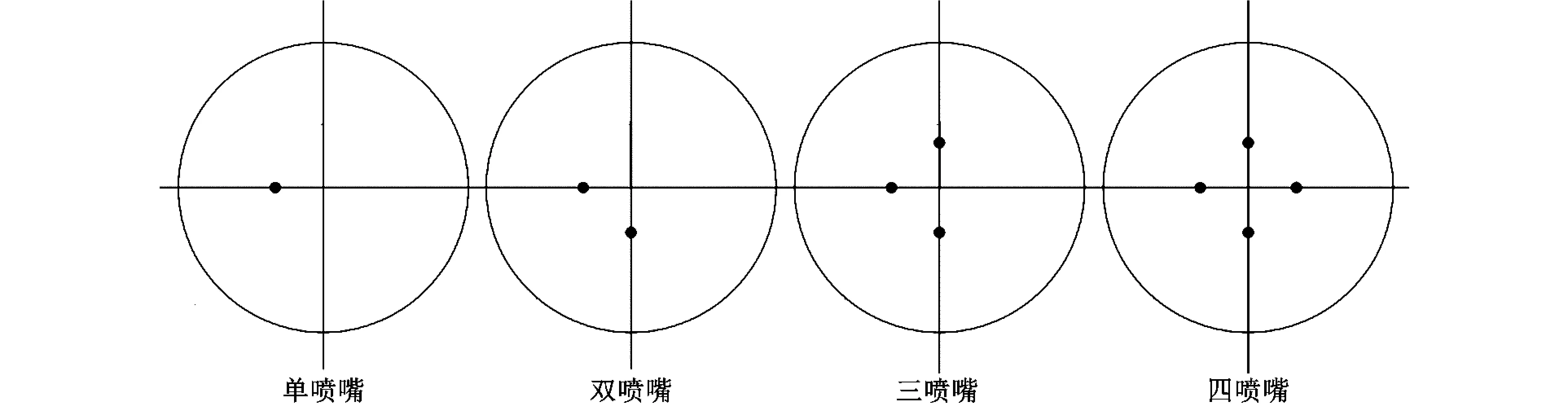

第一步,优化喷嘴数量。喷嘴距中心距离N1选取0.17D(D为钢包模型的直径),分别选取喷嘴个数为1、2、3和4个(如图2),进行喷吹实验,从而得出相同供气量的情况下,最优喷嘴个数。

图2 不同数量喷嘴的分布方式

第二步,优化双喷嘴喷吹模式。喷嘴距中心距离N1分别选取0.17D、0.25D和0.33D,两喷嘴的夹角分别为60°、90°和180°[7](如图3),喷嘴位置为0.17D60°、0.25D60°、0.33D60°、0.17D90°、0.25D90°、0.33D90°、0.17D180°、0.25D180°和0.33D180°。

图3 双喷嘴喷吹模式

2 实验结果分析

2.1 喷嘴数量对均混时间的影响

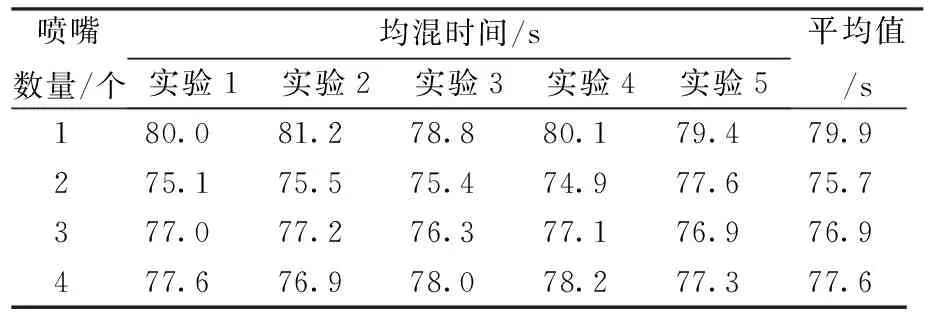

当供气量为0.20 m3/h时,不同喷嘴数量和均混时间的对应关系如表2所示。

表2 喷嘴数量与均混时间的关系

由表2可知,当喷嘴数量为2个时,均混时间最短,为75.7 s,即搅拌效果最好。当喷嘴数量为1个时,水模钢包内喷吹点单一,喷吹范围小,液体搅拌流场小,搅拌能力不足,均混时间长。但喷嘴数量大于2个时,各股气流互相干扰,流场不稳定,能量损失大,反而不利于搅拌效率的提高,进而延长均混时间。

2.2 供气量对均混时间的影响

以双喷嘴喷吹模式为0.17D90°为例,不同供气量和均混时间的对应关系如表3所示。

由表3可知,随着供气量增加,气体流动速度加快,搅拌能力增强,带动水模钢包内液体流动速度加快,均混时间逐渐缩短,平均均混时间由90.6 s降至68.0 s。当供气量达到0.27 m3/h以后,供气量再增大,均混时间趋于平缓。考虑能源利用率,即最大限度发挥搅拌动能,实际生产建议供气量采用54 m3/h。

2.3 双喷嘴喷吹模式对均混时间的影响

当供气量为0.27 m3/h时,双喷嘴不同喷吹模式和均混时间的关系如表4所示。

表4 喷吹模式与均混时间的关系

由表4可知,双喷嘴喷吹模式有9种,喷嘴之间的夹角分别为60°、90°、180°,喷嘴距中心的距离N1分别为0.17D、0.25D、0.33D,计算可得,两喷嘴之间的实际距离N为0.17D~0.66D。当喷嘴间夹角为60°时,随着两喷嘴实际距离增大,平均均混时间逐渐缩短,由72.4 s降至67.5 s,喷嘴间夹角为90°和180°时,均混时间变化规律相同。当喷嘴距中心距离N1为0.17D时,随着两喷嘴夹角增大,喷嘴实际距离也增大,平均均混时间逐渐缩短,由72.4 s降至67.4 s,喷嘴距中心距离为0.25D和0.33D时,均混时间变化规律相同。

综上所述,当喷吹模式为0.33D180°时,搅拌区域流场流动性好,搅拌能力强,均混时间最少,为57.7 s。反之,喷吹模式为0.17D60°时,均混时间最长,为72.4 s。喷吹均混时间与双喷嘴间距呈负相关关系,即双喷嘴相距越大,搅拌过程中两气柱互相干扰越小,气流流动能量损失越少,越利于液体搅拌均匀,均混时间越短。

2.4 双喷嘴供气比例对均混时间的影响

以供气量为0.27 m3/h,双喷嘴喷吹模式为0.33D180°为例,双喷嘴供气量比例和均混时间的对应关系如表5所示。

表5 双喷嘴供气量比例与均混时间的关系

由表5可知,当两喷嘴供气量比例为5∶5时,均混时间最短,为57.7 s;两个喷嘴供气量比例不等时,均混时间较长,分别为58.6、60.0和61.5 s。当供气量比例不等时,供气量大的喷嘴区域流场流动性好,搅拌效果佳;供气量小的喷嘴区域流场流动性较差,同时受到邻近高供气量喷嘴区域流场的影响,该区域流场处于紊乱状态,夹杂物聚集上浮受到抑制,夹杂物去除效率低。因此,双喷嘴的供气量越平均,钢包的流场越稳定,均混时间越短,除渣效果越显著。

3 结论

(1)相同供气量的情况下,双喷嘴喷吹时均混时间最短,当供气量为0.20 m3/h时,均混时间为75.7 s。喷嘴数量增加后,多股气流互相干扰的情况严重,影响搅拌效率。

(2)双喷嘴喷吹模式为0.17D90°时,当水模实验供气量达到0.27 m3/h以后,均混时间趋于平缓,建议实际生产供气量采用54 m3/h。

(3)供气量为0.27 m3/h的条件下,双喷嘴喷吹模式为0.33D180°时均混时间最短,为57.7 s。双喷嘴喷吹模式为0.17D60°时均混时间最长,为72.4 s。水模搅拌均混时间与双喷嘴间距呈负相关关系。

(4)双喷嘴喷吹模式为0.33D180°的情况下,双喷嘴供气量比例为5∶5时均混时间最短,为57.7 s;分配不均时,供气量小的喷嘴流场受供气量大的喷嘴流场影响呈紊乱状态,搅拌效果不好。