冶金石灰煅烧回转窑热平衡测试与分析

赵春竹 范哲铭 陈 钊 李强生

(1.中钢集团鞍山热能研究院有限公司,2.鞍钢集团朝阳钢铁有限公司)

石灰煅烧设备一般包括竖窑和回转窑两类。目前,国内外冶金活性石灰煅烧设备基本均采用回转窑。回转窑生产石灰,可使用粒度较小的石灰石(粒径5 mm以上)作为原料,从而提高原料适用范围和利用率;煅烧生产的石灰质量好、纯度高、活性好,活度一般可以达350~400 mL(50 g石灰、4NHCL、10 min);还具有机械化程度高,易于控制,劳动条件好,产量大等优点,适用于冶金工业。

文章通过对某钢厂Φ4.2 m×50 m冶金石灰生产回转窑进行热平衡测试,定量分析石灰回转窑热量利用现状,确定其热效率及其经济技术指标,为进一步提高石灰回转窑的热工操作、生产及能源利用提供依据和参考。

1 回转窑煅烧工艺

在回转窑生产过程中,首先将适当粒度的石灰石装入预热器,在预热器内被来自回转窑窑尾1 000 ℃左右的烟气预热,此时少量石灰石被分解;预热后的石灰石经溜槽从窑尾(高端)加入,燃料从窑头(低端)喷出燃烧,烟气由窑尾排出;物料加入回转窑后,随旋转倾斜窑体在窑内沿周向翻滚的同时沿轴向向窑头(低端)移动,物料在移动过程中,与燃烧高温烟气逆流换热,被加热到1 200~1 250 ℃继续分解,直到煅烧完全;煅烧生成约950 ℃的成品石灰从窑头排出进入冷却器,经冷却器底部鼓入的冷风冷却后排出。

某钢厂冶金石灰回转窑煅烧工艺及热平衡测试系统如图1所示。

图1 某钢厂冶金回转窑热工测试系统

2 热平衡测试方案及测试数据

2.1 计算基准

温度基准:0 ℃;

大气压基准:101 325 Pa。

2.2 测试方案

结合现场实际,划定热平衡测试范围如图1虚线方框所示,测点位置、主要测试项目及测试仪器见表1。

表1 主要测试项目及仪器

2.3 主要测试数据

(1)煤气成分及参数

该回转窑同时采用焦炉煤气和转炉煤气作为燃料喷入回转窑,两种煤气成分及参数见表2。

表2 煤气成分及参数 %

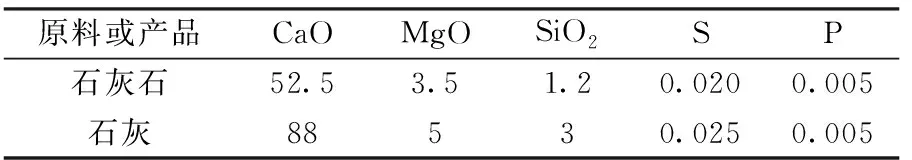

(2)原料及产品成分分析

石灰石及石灰产品比重分别为1 500和1 000 kg/m3,成分分析见表3。

表3 石灰石和石灰成分 %

(3)物料温度

进行了6次测温,时间分别为9:00、10:00、11:00、13:30、14:30、15:30,计算得到物料在预热器出口、回转窑出口、冷却器出口的平均温度为593.83、929.33和234.73 ℃。

(4)预热器出口排烟温度及成分

预热器出口排烟温度及成分见表4。

表4 预热器出口排烟温度及成分

(5)回转窑表面温度

采用红外热像仪对回转窑表面进行测试,除窑辊附近窑体表面温度略高于250 ℃,窑体绝大部分表面温度在280 ℃以上,平均温度为284.18 ℃。

(6)环境参数

经现场测试与计算,回转窑热平衡测试期间现场平均环境温度37.07 ℃,湿度36.67%,风速0.43 m/s,大气压力9 92.14 Pa。

3 物料平衡与能量平衡

根据测试数据,参照《水泥回转窑热平衡、热效率、综合能耗计算方法》、《炭素制品生产炉窑—回转窑热平衡测定和计算方法》、《加热炉热工测定》等热工测试标准与计算方法,得到该回转窑物料平衡表和能量平衡表见表5、表6。

表5 物料平衡表

表6 能量平衡表

4 热平衡测试分析

(1)计算误差

经测试计算,物料平衡、能量平衡计算误差分别为-4.08%、-1.21%,均小于±5%,符合计算标准要求。

(2)成料比

根据物料平衡表,该回转窑熟料与生料的成料比为1∶2.26。

(3)热效率

根据能量平衡表,回转窑热效率为67.82%,热效率较高。这主要是由于原料石灰石经烟气预热后进入回转窑,降低了系统排烟气热损失;同时二次风经冷却器吸收成品显热后作为助燃风进入回转窑,降低了出料显热损失。

(4)系统表面散热

根据能量平衡表,系统表面散热占14.1%,主要原因为回转窑表面温度较高,大部分超过280 ℃,散热损失大。可采取适当保温措施,如选取保温性能更好的轻质耐火材料作为窑体砌筑材料,经测算,若能使回转窑表面温度降低30 ℃,则系统表面散热可减少2.31%,系统热效率提高1.78%;还可加装表面散热回收装置,对回转窑表面散热进行回收利用[1]。

(5)熟料带出热

根据测试数据,冷却器熟料出料温度为234.17 ℃,熟料带出显热占4.36%,还存在较大的节能空间,若能使出料温度降低100 ℃,则系统热效率可提高1.21%。

(6)空气系数与漏风[2]

根据燃料消耗量和燃料成分计算理论空气消耗量为14 848.3 m3/h,一、二次风实际供入量为15 774.28 m3/h,空气系数为1.06,与理论空燃比基本相符。预热器出口烟气含氧量为7.1%,计算出系统空气系数为1.51,表明系统存在较为严重的漏风。分析现场情况,主要为预热器漏风,烟气热量被漏风带走,降低了预热器预热效率,同时使排烟、除尘系统承担更大的额外负荷。应进行密封改造,减少漏风,增强换热,降低排烟热损失,提高系统热效率。

5 结论

(1)系统排烟热损失最大,占14.92%。预热器漏风较为严重,导致排烟热损失增加,应增强系统密闭性以提高系统热效率;同时,降低排烟温度也是提高系统热效率的主要手段,如可采取调整回转窑操作制度以增强窑内换热,增加烟气在预热器停留时间,对低温烟气余热进行进一步回收等措施。

(2)表面散热损失位居其次,占14.1%。对于回转窑,可采用隔热性能更好的耐火材料,以及加装窑体表面散热回收装置等;对于预热器、冷却器等,可采取加装外保温等措施,减少散热损失。

(3)因熟料出料温度较高,带走的显热损失也较高,占比为4.36%。应对冷却器进行风量调整或改造,降低出料温度,提高系统热效率。

(4)因回转窑热工参数较为复杂,影响因素多,建议对回转窑操作制度进行综合性全面诊断、优化与调整,将更多的变量引入连锁控制中,提高煅烧工艺自动化水平,实现更加精准的控制。