烧结配用加拿大赤铁精矿试验研究与实践

熊德怀,钱章秀,张晓萍,陈东峰

(1.马鞍山钢铁股份有限公司技术中心;2.安徽冶金科技职业学院 安徽马鞍山 243002)

随着钢材、铁矿石“两头”市场的大幅波动,钢企竞争日趋激烈,降本增效是生存之本,而降本的关键在烧结原料成本,一般原料成本占烧结矿总成本的80%左右[1]。 为了降低烧结原料成本,充分拓展铁矿石资源,近几年来某公司一直在开发新矿种配矿及应用技术,扩大非主流矿配用比例。 实践证明,降低原料成本所创效益与高炉降低燃料比相比更容易做到,尤其是在炉况相对不稳定情况下[2]。

非主流矿一般具有粒度不均匀且偏细,有害元素多,吸水性差等特点[3]。 尤其加拿大赤铁精是铁矿石市场上一种高铁低铝的优质铁精矿,但其亲水性弱、制粒性能差。 因此,应对其进行深入的配矿和试验研究,确定合理配比,以降低烧结配用加拿大赤铁精带来的不利影响。 为此,某公司开展了加拿大赤铁精烧结性能试验研究及工业生产应用研究。

1 原料理化性能分析

部分试验用铁矿石化学成份列于表1。 由表可见,加拿大赤铁精矿全铁品位较高,达到65.79%;SiO2含量为4.16%;Al2O3含量在所有进口矿中处于最低水平,仅为0.27%。

表1 部分试验用铁矿石化学成份(%)

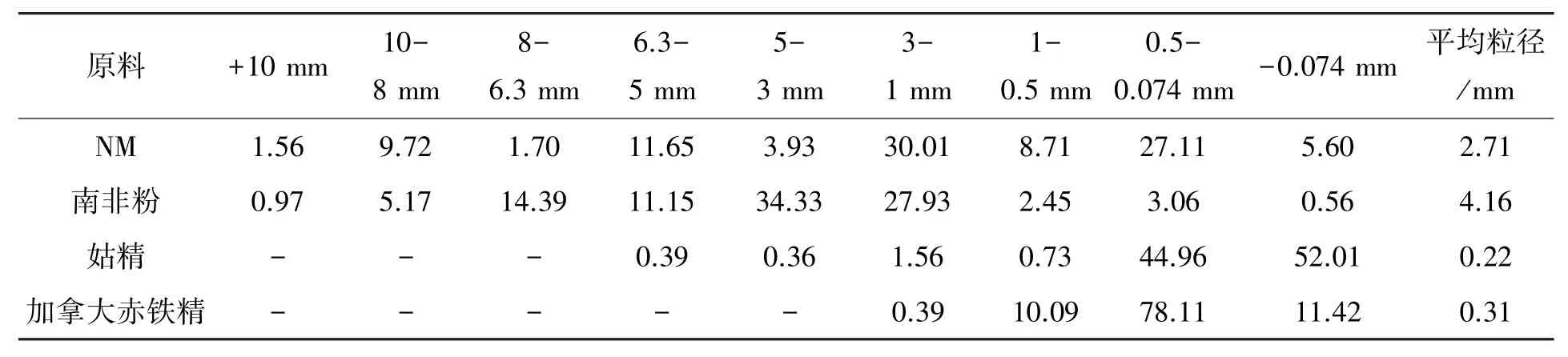

铁矿石的粒度组成采用干法筛分测定,结果见表2。 可以看出:加拿大赤铁精平均粒径比其它进口烧结粉矿细,仅比自产姑精略粗,平均粒径仅为0.31 mm,是0.5 mm-0.074 mm 的粒级含量高达78.11%,该粒度区间从造球理论上分析,为典型不易制粒粒级,再加上其亲水性弱,分析认为该矿制粒性能更差[4]。

表2 试验用铁矿石粒度组成测定情况(%)

2 烧结杯试验研究

2.1 试验方案

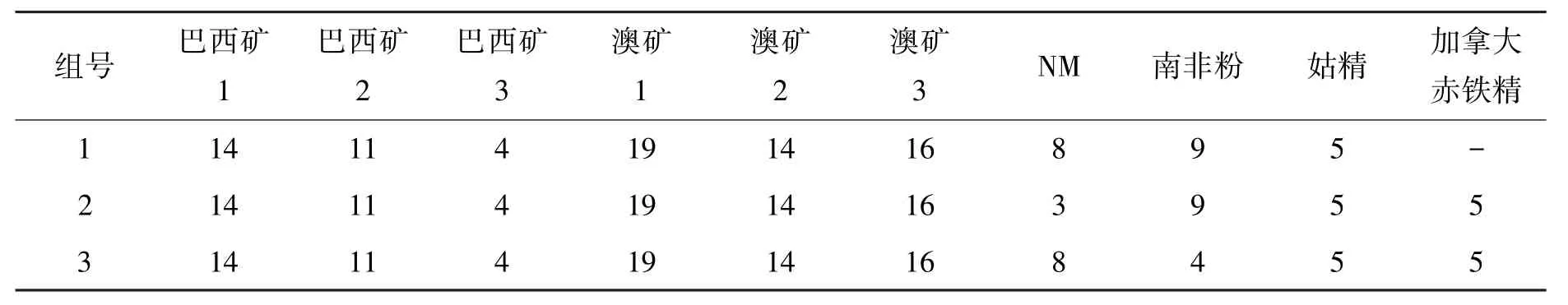

为研究加拿大赤铁精的烧结性能,开展了三组烧结杯配矿试验。 加拿大赤铁精同化温度高,矿化能力差,流动性较好,粘度相强度较高[5]-[6],较NM、南非粉具有互补性。 故设计试验方案为:第1组为基准组,与近期烧结混匀矿配矿方案相近。 与基准组比较,第2 组混匀矿中加拿大赤铁精替代5%的NM;第3 组混匀矿中加拿大赤铁精替代5%的南非粉。 各组试验混匀矿配矿方案见表3。

表3 试验混匀矿配矿方案(%)

所有试验的生石灰配比为3.0%,焦粉配比为4.4%,返矿配比为28%。 试验使用石灰石调整烧结矿CaO 含量,用白云石调整烧结矿MgO 含量。烧结试验计算碱度为1.95,SiO2含量为5.0%,MgO含量为2.0%。

2.2 试验结果及分析

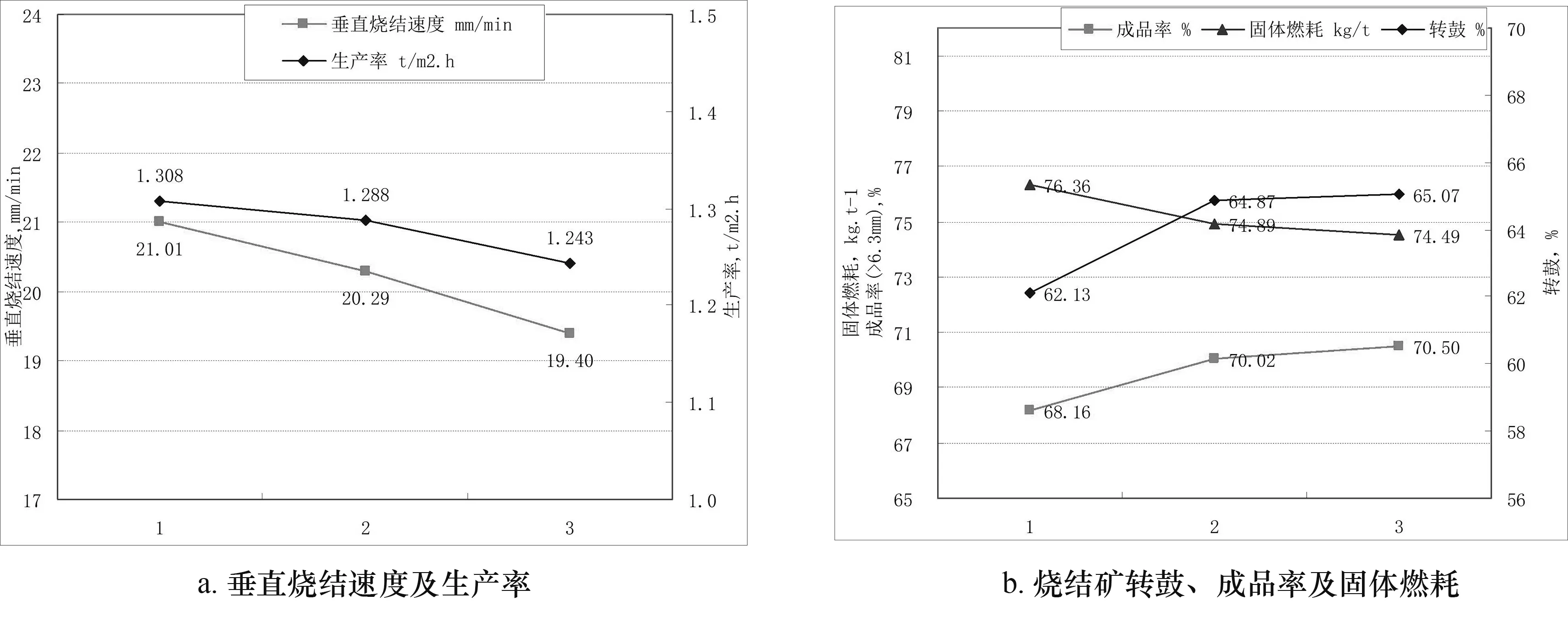

试验结果列于表4、表5、图1。

图1 烧结试验结果对比

表4 各组烧结杯试验指标

表5 试验烧结矿低温还原粉化性能测定结果

由图1(a)可知,与基准组比较,用5%的加拿大赤铁精分别替代NM 和南非粉后,垂直烧结速度变慢,烧结生产率下降,这主要是因为加拿大赤铁精粒度较细,制粒性能较差,影响了烧结料层透气性。 另,南非粉相较粒度更粗,与加拿大赤铁精反差较大,因此以加拿大赤铁精替代南非粉后烧结生产率降低更明显。

由图1(b)可知,与基准组比较,用5%的加拿大赤铁精分别替代NM 和南非粉后,转鼓指数均上升,成品率提高,固体燃耗下降。 这主要是因为烧结速度变慢后,烧结过程反应更充分,从而提高了烧结矿质量。

由表5 可以看出,与基准组比较,用5%的加拿大赤铁精替代NM 和南非粉后,烧结矿的低温还原粉化指数RDI+3.15下降,磨损指数RDI-0.5无明显变化。 综合来看,以替代NM 效果更好。

3 工业生产实践

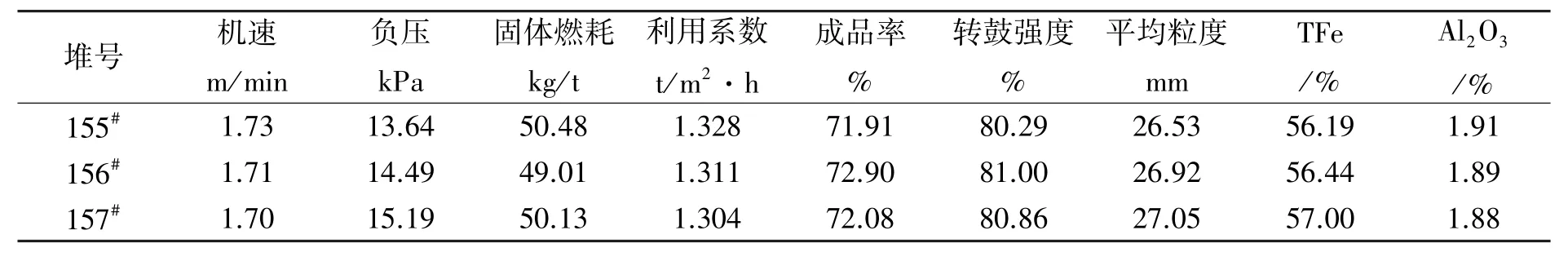

基于烧结杯试验结果,在烧结机上开展了加拿大赤铁精的工业生产实践,在156#、157#混匀矿堆配用约5%的加拿大赤铁精。 烧结技术质量指标对比见表6。

表6 烧结技术质量指标对比

从表6 看出,与配用155#堆比较,配用156#、157#堆混匀矿时大烟道负压小幅升高,烧结机机速略有降低。 这主要是加拿大赤铁精粒度较细,混匀制粒性差,影响烧结料层透气性。

156#、157#堆烧结矿的转鼓强度、成品率上升,但幅度不大,平均粒度也略有上升,说明烧结配用小比例的加拿大赤铁精对生产影响小,且在低机速生产的情况下,指标还略有上升。

配用加拿大赤铁精后,烧结矿TFe 含量上升,Al2O3含量下降,高铁低铝的烧结矿有利于高炉顺行及节能降耗。

4 结论

加拿大赤铁精全铁品位较高,达到65.79%;Al2O3含量较低,仅为0.27%,平均粒径为0.31 mm,不易制粒粒级占比高,制粒性能差。

烧结杯试验结果表明,用5%的加拿大赤铁精分别替代NM 和南非粉后,垂直烧结速度变慢,烧结生产率下降,南非粉降低更明显;同时,烧结矿转鼓指数均上升,成品率提高,固体燃耗下降;烧结矿的低温还原粉化指数RDI+3.15下降,磨损指数RDI-0.5 无明显变化。 综合来看,以加拿大赤铁精替代NM 效果更好。

工业生产实践表明,烧结配用5%的加拿大赤铁精,烧结机大烟道负压小幅升高,机速略有降低,说明烧结配用小比例的加拿大赤铁精对生产影响小,能提高烧结矿全铁品位,降低Al2O3含量,有利于高炉顺行及节能降耗。