超声/真空辅助渗透对甘薯微波真空干燥动力学及理化特性的影响

程新峰,汪世豪,卢尧中,丁家宁,洪礼杰

(1.安徽师范大学生态与环境学院,安徽芜湖 241002;2.安徽师范大学,皖江流域退化生态系统的恢复与重建省部共建协同创新中心,安徽芜湖 241002;3.河南工业大学国际教育学院,河南郑州 450001;4.黄山畲农生态农业有限公司,安徽黄山 245452)

甘薯(Ipomoea batatasL.)又称地瓜、山芋、红薯等,是一年生旋花科草本植物,作为重要粮食作物已被广泛种植。甘薯营养全面,富含淀粉、β-胡萝卜素、维生素和矿物质等,同时具有独特的药用价值和保健作用,如甘薯内黄酮成分具有抗癌功效,黏液蛋白能防止动脉粥样硬化等[1-2]。然而,新鲜甘薯水分含量高,储运不当易发生腐败、变质,从而造成经济损失。

干制是一种常见的食品加工方法,不仅可以延长货架期,保持产品品质,还能平衡淡旺季需求,降低产品包装和储运成本。然而,传统对流干燥技术存在能耗高、效率低、周期长等问题,同时产品还可能出现变形、褐变、营养成分流失的现象[3]。微波真空干燥(MVD)是一项新兴的联合干燥技术,由于兼备微波快速加热和真空低温干燥的特点,目前,已被用于双孢菇[4]、银耳[5]、莲子[6]等的加工过程,但MVD 干燥受物料大小、组织结构及分子极性的影响,加热不均匀,物料尖角部位易发生焦化现象[7]。因此,为了改善MVD 产品品质,提高干燥效率,对物料进行干燥前处理是十分必要的。渗透脱水(OD)、超声(US)及其联合作用是常见的果蔬加工预处理措施,其中渗透脱水不仅能节能、提高干燥效率,而且可改善风味,提高产品品质;基于“空化效应”和“机械效应”,超声波不仅能改善物料组织结构,增强内部孔隙连通性,促进微孔道形成,同时还可以提高细胞间隙的湍流强度,加快传质传热效率[8]。Lagnika 等[3]比较研究了超声(US)、渗透脱水(OD)、超声+渗透脱水(USOD)对MVD 甘薯干燥特性和理化特性的影响,结果发现:与其它预处理相比,US 处理有效缩短了干燥时间,提高了干燥效率;USOD 处理的干燥样品具有较好的品质特性,如细胞破损小、膨胀率高、色差值低、硬度小。Qiu 等[9]采用微波辅助真空油炸技术制备红薯脆片,发现超声预处理能缩短红薯脆片的脱水时间,改善产品脆性,降低产品含油率,但高超声强度和长时间处理会破坏产品细胞结构,不利于色泽保留。Lagnika 等[10]报道,与其它预处理相比,超声辅助渗透处理(UO)能较好地保留了MVD 紫薯脆片的多酚和类胡萝卜素成分,使产品具有较高的DPHH清除能力。

脱水产品质量好坏、能耗高低与干燥过程传热、传质机制密切相关,但现有监测技术还难以准确掌握MVD 干燥过程水分和温度的变化情况。鉴于此研究人员提出了一些理论、经验及半经验模型,如Logarithmic,Midilli,Wang and Singh 等,用于揭示干燥过程水分扩散及温度变化规律[11-12],但这些模型参数物理意义不明确,还无法与干燥工艺、传热传质相结合。与上述模型不同,Weibull 分布函数中尺度参数(α)和形状参数(β)与干燥过程热、质传递有关,可用于估算水分扩散系数和判定干燥过程是否有加速阶段[8,13];同样Dincer 模型的滞后因子(G)和干燥系数(S)也能有效量化规则物料干燥过程的水分迁移规律[14]。Ju 等[15]基于Dincer 模型探究了厚度对山药切片热风干燥过程传热机制的影响。结果表明:当厚度为6 mm 时,物料内外温度梯度小,温度变化由对流换热控制;当厚度为12 或18 mm 时,物料温度变化由内部热传导和外部对流换热共同决定。孙悦等[8]利用Weibull 分布函数探究了直触式超声对紫薯热风干燥特性的影响,结果表明,超声处理能降低紫薯热风干燥的活化能,提高干燥效率;形状参数(β)在0.817~1.032 之间说明紫薯超声强化热风干燥过程由内部扩散阻力控制。虽然将超声/真空-渗透处理作为预处理措施用于薯类脆片加工效率提升和品质改善方面已有报道,但这些措施对MVD 甘薯切片干燥过程热、质传递规律、以及产品微观结构、孔隙特征的影响还鲜有报道。因此,本文以甘薯切片为研究对象,考察了超声、渗透脱水及其协同作用对物料微波真空干燥(MVD)动力学、微观结构、孔隙特征及相关理化性质的影响。采用Weibull 分布函数和Dincer 模型对干燥过程水分比与时间关系曲线进行模拟,并结合模型参数探究了MVD 甘薯切片干燥过程热、质传递规律。同时对产品的微观结构、孔隙特征、复水性能、体积收缩率、色泽进行测试,旨在为联合干燥技术在甘薯中的应用提供理论依据和技术支持。

1 材料与方法

1.1 材料与仪器

新鲜甘薯 购于安徽芜湖大润发超市。挑选大小均一,无破损的甘薯块根,将其洗净、去皮、切片待用。甘薯切片直径为3.0 cm,厚度为4 mm。

ORW1.0S-5Z 微波真空干燥箱 南京奥润微波科技有限公司;VM-01S 快速卤素水分测定仪 江苏维科特仪器仪表有限公司;AutoProe IV 9500 型压汞仪 深圳市莫尼特仪器设备有限公司:SB-5200DTD超声波清洗机 宁波新芝生物科技有限公司;SHZD(Ⅲ)循环水式多用真空泵 河南百泽仪器有限公司;JSM-IT500HR 扫描电子显微 日本电子株式社(JEOL);CR-400 型色差仪 日本柯尼卡美能达株式会社;FA1004 型电子天平 常州幸运电子科技有限公司;HH-4 型数显恒温水浴锅 金坛市晶玻实验仪器厂。

1.2 甘薯切片预处理方式

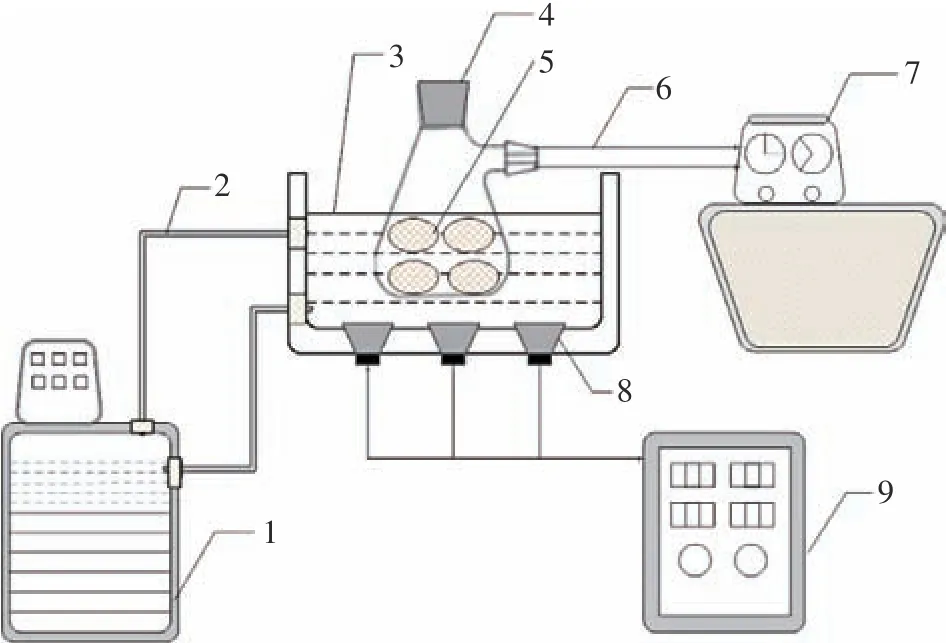

预处理参照文献[3],略有修改。将甘薯切片于95 ℃沸水中漂烫2 min,冷却,沥干,再进行预处理。预处理如下(如图1 所示):超声处理(US):将甘薯切片按料液比1:4 放入1000 mL 布氏漏斗抽滤瓶,之后开启超声处理40 min,其中超声频率40 kHz,超声功率200 W;渗透脱水(OD):按料液比1:4 将样品浸泡在40%蔗糖溶液中40 min;超声辅助渗透(USOD):渗透脱水时开启超声,具体参数同上;真空辅助渗透(VAOD):在-0.09 MPa 下进行渗透脱水,其它参数同上;超声/真空辅助渗透(VUOD):渗透脱水时开启超声和真空泵,参数同上。将经不同预处理的甘薯切片洗净,沥干,然后进行微波真空干燥。

图1 超声或真空辅助渗透脱水设备示意图Fig.1 Schematic diagram equipment used to ultrasonic or vacuum assisted osmotic dehydration

1.3 微波真空干燥

将100 g 甘薯切片平铺在样品托盘中,放入微波真空干燥箱内干燥。经预实验,微波功率设置为200 W,真空度为-0.094 MPa,且干燥过程每隔2 min 取出样品称重,直至前后两次质量小于0.002 g 为止。每组样品重复3 次,取其平均值。

1.4 水分流失率和固形物获得率的确定计算

预处理后甘薯切片的水分流失率(WL)和固形物增加率(SG)由式(1)和(2)计算而得:

式中:M1和M2为初始和预处理后甘薯切片质量(g);Xw1和Xw2为初始和预处理后样品的水分含量(%);Xs1和Xs2为初始和预处理后样品的固形物含量(%)。每个样品重复3 次,取其平均值。

1.5 甘薯片干燥动力学及模型拟合

干燥过程物料水分含量变化用水分比(MR)表示,计算公式如下:

式中:Wt为甘薯切片t 时刻的干基含水量(g/g);We为平衡干基含水量(g/g);W0为初始干基含水量(g/g)。

采用Weibull 分布函数和Dincer 模型对甘薯切片水分比和时间关系曲线进行拟合,表达式如下:

式中:α为尺度参数(min),其大小约为物料脱去63%水分所需要的时间;β为形状参数,与物料干燥速率和水分迁移机理有关;G 为滞后因子,与干燥过程中传热、传质阻力大小有关;S 为干燥系数,表示单位时间内物料脱水能力大小;t 为干燥时间(min)。基于Weibull 分布函数和Dincer 模型可估算干燥过程中水分扩散系数(分别用Dcal和Deff表示)和毕渥数(Bi),计算公式如下:

式中:r 为甘薯切片的体积等效半径(m),8.772×10-3m;L 为样品厚度,0.004 m;μ为特征式(9)的根。

1.6 指标测定与分析

1.6.1 微观结构观察 将干燥甘薯切片用碳导电胶黏在样品托上,在电流20 mA 下抽真空喷金处理1.5 min,然后采用JSM-IT500HR 扫描电镜对其表面进行观察,选取代表性区域,在不同倍数下重复观察、拍照。

1.6.2 孔隙特征分析 采用AutoPore Ⅳ 9500 型压汞仪对MVD 甘薯切片进行压汞测试,其中设备最大压力达228 MPa,测试孔径范围0.005~360 μm。基于设备自带软件计算累计进汞量、孔隙平均直径、微分孔体积、迂回度等参数。

1.6.3 复水特性测定 40℃下测定MVD 甘薯切片的复水性能。复水期间每10 min 取出样品,吸干表面水分、称重,重复以上操作直至质量不变为止。每个样品重复3 次,取其平均值。复水比(RR)计算公式如下:

式中:Wi为复水过程某时刻样品质量(g);W0为复水前干燥样品质量(g)。

1.6.4 体积收缩率测定 参照文献[16]计算MVD甘薯切片的体积收缩率。将样品视为圆柱体,用游标卡尺测量5 个不同位置的直径和厚度,计算其体积,然后通过式(11)算出体积收缩率(SR)。每个样品重复5 次,取其平均值。

式中:Vt和V0为甘薯切片MVD 干燥后和初始的体积(m3);rt和r0为干甘薯切片MVD 干燥后和初始的直径(m);Lt和L0为甘薯切片MVD 干燥后和初始的厚度(m)。

1.6.5 色泽测定 采用CR-400 色差仪测定样品的L,a和b值,并计算色差(△E),见式(12)。每个样品重复10 次,取其平均值。

式中:L0,a0,b0表示新鲜样品的色泽参数;L,a,b表示样品MVD 干燥后的色泽参数。

1.7 数据处理

应用Origin 8.5 软件对干燥动力学数据进行拟合,根据决定系数(R2)和均方根误差(RMSE)大小评价模型拟合度。采用SPSS 18.0 软件进行单因素方差分析(one-way ANOVA),数据间是否存在显著差异采用Tukey HSD 法判定。

2 结果与分析

2.1 超声/真空辅助渗透脱水对甘薯切片WL 和SG 的影响

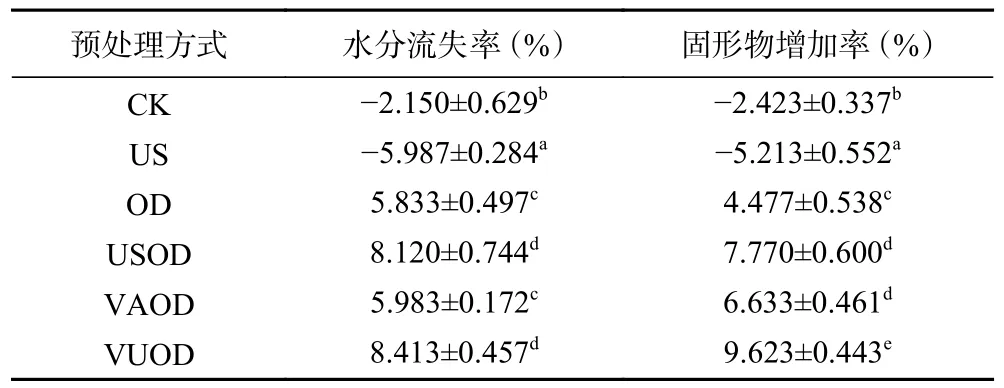

预处理对甘薯切片WL 和SG 的影响,如表1所示。从表中可看出,CK 和US 组的WL 和SG 值均小于零,这是因为甘薯切片与介质溶液(水)存在浓度梯度,有利于可溶性固形物和水分在甘薯与液体介质之间转移。与CK 相比,US 样品水分吸收和固形物流失更加明显(P<0.05),因为超声波产生的高频振动给物料带来强大的冲击波,致使附着在物料内微细管上的水分脱落,从而有利于水分的流动和扩散。此外,超声波的“空化效应”可增强物料内孔隙连通性,促进微孔道形成,从而提高物料内部的传质效率[8]。Oladejo 等[2]发现超声作用(UD)60 min 番薯的WL 和SG 值分别为-13.91%和-3.7509%,且SEM图片也证实超声处理可引起番薯细胞伸长,致使部分细胞破裂。从表1 中还可以看出,OD、USOD、VAOD和VUOD 样品的WL 和SG 值均为正值,因为甘薯切片与蔗糖溶液存在渗透压差驱使物料水分流失、可溶性性固形物进入。USOD 和VUOD 样品的WL 和SG 值显著高于OD 样品(P<0.05),尤其是VUOD 样品,其WL 和SG 值高达8.413%和9.623%,这是因为普通渗透处理中蔗糖分子进入物料孔隙,易在物料表面堆积而降低传质效率[17];而USOD 和VUOD 处理中超声波空化效应可导致细胞变形而形成微孔道,同时超声形成的冲击波也能阻止蔗糖在样品表面堆积。此外,抽真空使原先存在于物料孔隙中的气体排出,也有利于可溶性固形物进入。Lagnika等[3]考察了超声辅助渗透脱水(USOD)对甘薯WL 和SG 的影响,结果表明:USOD 甘薯的WL 值(11.81%)和SG 值(4.46%)显著高于渗透处理(OD)样品的WL值(6.96%)和SG 值(3.77%)。

表1 不同预处理下甘薯切片水分流失和固形物增加情况Table 1 Water loss and solid gain of sweet potato samples after different pretreatments

2.2 甘薯切片微波真空干燥(MVD)动力学及模型拟合

MVD 甘薯切片的干燥曲线如图2a 所示。由图可知,随着干燥进行,甘薯切片的水分含量逐渐降低。不同预处理MVD 甘薯切片干基含水量降至0.10 g/g 以下所需时间分别为CK(26 min),US(28 min),OD(30 min),USOD(24 min),VAOD(30 min)和VUOD(26 min),这与干燥前甘薯切片的初始含水量有关。相比CK 样品(水分含量为2.696 g/g),US 处理提高了甘薯切片的水分含量,达3.149 g/g;而渗透或联合渗透预处理却不同程度地降低了样品的水分含量,其中OD、VAOD、USOD 和VUOD 样品的水分含量依次为1.895,1.786,1.674 和1.603 g/g。此外,干燥时间长短还与物料结构和干燥过程水分扩散速率有关。如图2b 所示,不同预处理甘薯切片的干燥速率变化规律存在较大差异,其中CK 和US 组最大干燥速率分别为0.143 和0.226 g/(g min),明显高于其他预处理组,如VAOD 组最大干燥速率仅为0.111 g/(g min),因为渗透处理蔗糖分子进入物料孔隙结构或覆盖其表面,会阻碍MVD 干燥过程物料水分迁移,致使干燥速率下降[3]。另外,CK 和US 组样品干燥前期含有较高的水分含量,能吸收更多微波能,产生大量摩擦热,致使物料内水分快速汽化形成水蒸气。

图2 不同预处理MVD 甘薯切片的干燥曲线(a)和干燥速率曲线(b)Fig.2 Drying curves (a) and drying rate curves (b) of MVD sweet potato slices subjected to different pretreatments

基于最小二乘法,应用Weibull 分布函数和Dincer 模型对甘薯切片MVD 干燥曲线进行拟合,结果如图3 和表2 所示。由R2(>0.998)和RMSE(0.0074~0.0132)可知,Weibull 分布函数能较好地描述干燥过程MVD 甘薯切片水分比与干燥时间的关系。尺度参数(α)是干燥过程物料脱去63%水分所需的时间,其值越小,表明干燥速率越快[8,14]。由表2可知,US、USOD 和VUOD 组的α值显著低于CK 组(P<0.05),而OD 和VAOD 组却明显高于CK 组,说明预处理中超声作用可显著缩短干燥时间,提高干燥速率,因为超声作用能改变物料细胞结构,增强孔隙连通性,促进微孔道形成;而渗透处理时渗透介质(蔗糖)进入物料填充孔隙,同时也会在物料表面形成一层糖液,这些均不利于水分扩散[2-3]。形状参数(β)与干燥初期物料内水分迁移机制有关,β<1 表示物料干燥过程由内部水分扩散主导,表现为降速干燥的特点;而β>1 则说明物料干燥初期存在延滞现象,整个过程并非完全由内部水分扩散控制,表现为先加速后降速的干燥趋势[8,15]。从表2 可看出,β值介于1.256 至1.874 之间,说明所有MVD 甘薯切片干燥前期均存在升速阶段。不同MVD 甘薯切片的β值依次为USOD<VUOD<US<VAOD<CK<OD, 其中 CK 和OD 组的β值之间无显著性差异,但却显著高于其他处理组(P<0.05),尤其是US、USOD 和VUOD组,说明超声处理通过改善物料组织结构能显著缩短加速干燥阶段所需时间。

表2 基于Weibull 分布函数和Dincer 模型的甘薯切片干燥曲线拟合结果Table 2 Simulation results of drying curves of dried sweet potato slices based on Weibull and Dincer model

图3 MVD 甘薯片干燥曲线的Weibull 分布函数和Dincer 模型拟合结果Fig.3 Fitting results of Weibull and Dincer model for MVD dried sweet potato slices

由图3b 和表2 可知,Dincer 模型可准确模拟甘薯切片微波真空干燥过程水分变化趋势。MVD 甘薯切片的滞后因子(G)介于1.055~1.168 之间,说明干燥前期存在加速阶段,且G 值越大,加速阶段持续时间越长,这与基于Weibull 分布函数β值分析所得结论一致。干燥系数(S)与单位时间内物料脱水能力有关,S 值越大,干燥速率越大[15]。与CK 组相比,US,USOD 和VUOD 组的S 值明显偏大,说明预处理阶段采用超声波有助于改善甘薯切片的结构,提高干燥速率。传热毕渥数(Bi)是物料内部传导热阻与表面对流热阻的比值,当Bi<0.1 时,物料温度变化取决于外界对流换热强度,内部传导热阻的影响可忽略;而Bi>100 则说明物料温度变化完全由内部传导热阻控制[18]。本研究中Bi 值介于0.243~3.617 之间,说明干燥过程MVD 甘薯切片温度变化受内部传导热阻和表面对流热阻双重影响。与CK 组相比,US、USOD 和VUOD 组的Bi 值明显偏小,说明MVD甘薯切片经超声或超声联合处理后,内部传导热阻作用降低,表面对流换热系数升高,有利于物料快速升温。基于Weibull 分布函数估算的水分扩散系数(Dcal)在7.986×10-8~1.249×10-7m2/s 之间,而依据Dincer 模型求得的Deff值为1.508×10-8~8.272×10-8m2/s,且不同处理组MVD 甘薯切片间存在显著性差异(P<0.05),其中USOD 组Dcal和Deff值最大。比较发现,相同预处理下Dcal均大于Deff,因为基于Dincer 模型估算Deff值时综合考量了物料内部传导导热热阻、外界对流热阻及传质系数的影响,而Dcal计算则忽略干燥过程体积收缩对水分扩散的影响[19]。

2.3 MVD 甘薯切片微观结构和孔隙大小分布

图4 为MVD 甘薯切片的SEM 图,从图中可看出,CK 组样品内部结构坍塌严重,细胞轮廓基本丧失,且表面出现凝胶层。US 组只有部分细胞壁破损,大部分细胞轮廓仍然可见,但细胞皱缩明显,且细胞间存在较多孔洞,因为超声处理改变了物料内水分与其他成分的亲和力,导致MVD 干燥过程细胞大量失水而皱缩。此外,超声“海绵效应”能增强物料内孔隙的连通性,有利于水分扩散和多孔结构形成。OD 和VAOD 组呈现出致密的结构,内部孔洞较少,但细胞轮廓清晰可见,因为蔗糖分子进入物料内,一方面可以增强细胞的膨胀压,维持细胞结构;另一方面能填充孔隙,减轻干燥脱水引起的细胞皱缩和组织坍塌。USOD 和VUOD 样品呈现蜂窝状多孔结构,细胞轮廓清晰可见,且存在较多孔洞,细胞变形较小,但部分细胞壁出现破损,且部分区域存在蔗糖凝胶,说明超声与渗透脱水联合处理不仅能促进物料多孔结构形成,加快水分扩散,还能减轻干燥对细胞的破坏程度。

图4 预处理对微波真空干燥甘薯切片的超微结构的影响(300×)Fig.4 Effects of pretreatments on scanning electron micrograph of MVD sweet potato slices (300×)

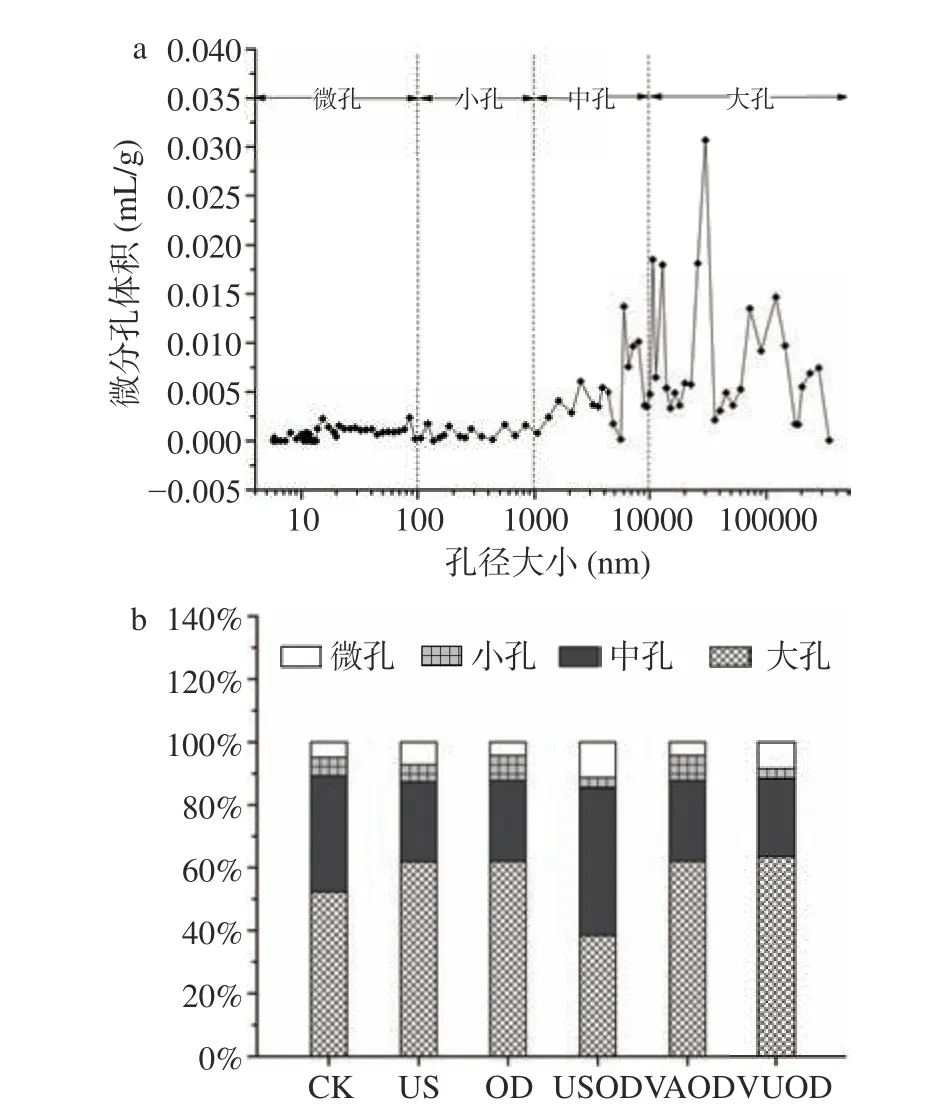

图5A 为MVD 甘薯切片的进汞曲线。由图可知,MVD 甘薯切片的进汞曲线形状类似于Γ 形,因为测试过程中汞优先进入孔径较大的孔隙之中,之后随着压强增大,汞才逐渐进入小孔隙,直到孔隙被完全填满累计进汞量不再变化为止。MVD 甘薯切片的累计进汞量依次为VUOD(0.338 mL/g)>USOD(0.293 mL/g)>US(0.280 mL/g)>CK(0.266 mL/g)>OD(0.242 mL/g)>VAOD(0.236 mL/g)。与CK 相比,VUOD、USOD 和US 组累计进汞量较大,说明超声预处理对MVD 甘薯切片组织结构有改善效果,有利于其内部孔隙形成,而OD 和VAOD 预处理对MVD 甘薯切片孔隙形成影响不大,甚至带来负面作用。图5B 显示了MVD 甘薯切片的孔隙率和迂曲率。从图中可以看出,CK 组MVD 甘薯切片的孔隙率(27.41%)显著低于VUOD 组(32.30%)(P<0.05),但明显高于OD 和VAOD 组的孔隙率。迂曲度与流体流动迂回曲折程度有关,其值越大说明物料内孔隙的连通性越好,小孔和中孔数量越多[20]。如图5B所示,USOD 组迂曲度高达41.97,显著高于其它处理组(P<0.05),这说明USOD 组MVD 甘薯切片中小孔和中孔占比较高,且孔隙之间的连通性较好。

图5 不同处理干燥甘薯切片进汞曲线(A)和孔隙特征参数(B)Fig.5 Curve of mercury intrusion and pore characteristic parameters of different pretreatment dried sweet potato slices

依据孔径大小将MVD 甘薯切片孔隙分成四类,其中孔径>104nm 的孔隙为大孔;介于103~104nm之间的为中孔;处于102~103nm 之间的为小孔;小于100 nm 的为微孔(如图6a 所示)。微分孔体积(mL/g)是单位质量样品中孔隙体积随孔径大小的变化率,其值越大说明相应孔径大小的孔隙数越多;某一孔径范围内微分孔体积曲线越平滑则表示物料内孔隙大小分布越均匀[21]。如图6a 所示,USOD 组甘薯切片中大孔和中孔占比较高且微分孔体积曲线波动很大,说明大孔和中孔区间内孔隙大小分布不均匀;而该MVD 甘薯切片中微孔和小孔数量较少且孔隙大小分布均匀。图6b 为MVD 甘薯切片中各种孔隙占比情况。从图中可以看出,MVD 甘薯切片内孔隙大小分布具有相似性,均以大孔为主(除USOD组外,其它样品中大孔占比均大于50%),这可能是因为干燥过程物料内水分迁移、结构改变导致原来相互独立的小孔隙相互结合形成了大孔隙[22]。USOD 组样品内中孔和微孔占比分别为46.82%和11.30%,均显著大于其它处理组(P<0.05)。不同预处理MVD 甘薯切片的平均孔径依次为USOD(164.50 nm)<OD(227.62 nm)<VUOD(239.13 nm)<VAOD(325.10 nm)<US(413.70 nm)<CK(424.51 nm)。

图6 MVD 甘薯切片内孔隙分类及不同孔径所占比例情况Fig.6 Classification and proportions of different pore sizes in MVD sweet potato slices

2.4 MVD 甘薯切片体积收缩率和复水特性

干燥过程水分脱除物料不可避免地会产生收缩,这不仅会降低干燥效率,同时对产品的外观形状、复水性能、组织结构、质地等均会带来负面影响[16]。图7 显示了不同预处理对MVD 甘薯切片体积收缩率的影响。从图7 中可看出,相较CK 组(0.617),OD、USOD、VAOD 和VUOD 组的体积收缩率明显偏小(P<0.05),尤其是USOD 和VUOD 组,它们的体积收缩率比CK 分别减少了24.80%和29.66%,说明渗透或超声/真空联合渗透能减轻干燥脱水引起的体积收缩程度,因为渗透溶质(蔗糖分子)在压力梯度下进入物料内部可填充细胞间隙,同时也能为细胞骨架提供支撑,减轻干燥引起的细胞收缩和组织坍塌[23]。类似地,Dehghannya 等[24]发现,超声辅助渗透预处理(70%蔗糖溶液240 min+40 kHz 超声30 min)能显著降低热风干燥李子的体积收缩率,使其收缩率从对照组的76.41%降至64.05%。

图7 MVD 甘薯切片的体积收缩率Fig.7 Volume shrinkage rate of MVD sweet potato slices

复水性能是衡量脱水食品品质好坏的指标之一,它不仅与产品属性有关,还与预处理措施、干燥方法和复水条件密切相关。图8 为MVD 甘薯切片的复水曲线,由图8 可知,随着复水时间推进MVD甘薯切片吸水量逐渐增加,其中前60 min 复水比上升较快,之后趋于平缓直至平衡,这是因为复水初期样品含有大量的水分吸附位点,随复水进行物料内毛细管及细胞间隙被水分填充,水分吸附位点逐渐饱和,因而吸水速率下降[25]。复水平衡后,MVD 甘薯切片的复水比值依次为VUOD(3.363 g/g)>USOD(3.336 g/g)>US(2.695 g/g)>CK(2.649 g/g)>VAOD(2.611 g/g)>OD(2.513 g/g),其中USOD 和VUOD组的复水比值无显著差异(P>0.05),但明显高于其它处理组(P<0.05),由于超声-渗透联合处理物料的组织结构发生变化,形成了微孔道有利于水分的进入[3]。另外,相比其它MVD 甘薯切片,USOD 和VUOD 组样品在预处理阶段有较多蔗糖分子进入,它们作为亲水物质能与水分紧密结合,因而增强了干燥样品的复水性能[26]。

图8 不同预处理MVD 甘薯切片的复水曲线Fig.8 Rehydration curves of MVD sweet potato chips subjected to different pretreatments

2.5 MVD 甘薯切片色泽变化

色泽是评价产品感官品质优劣的重要指标之一,直接影响着消费者对产品的接受度。从表4 可以看出,新鲜甘薯切片的L值(71.48)显著高于MVD干燥样品(P<0.05),由于甘薯含有绿原酸、阿魏酸、维生素C、多酚氧化酶等在加工过程易发生褐变[10],同时干燥造成的水分流失和结构收缩也可能影响光的反射[18,27]。相较CK 组,US、USOD 和VUOD 组具有较高的L值,这可能与超声的化学效应有关,因为超声作用产生的过氧化氢可抑制褐变发生,同时超声能强化传质效果,导致物料内色素(如β-胡萝卜素)流失[3]。VAOD 组L值也显著高于CK 组(P<0.05),可能由于其营造了一个缺氧的环境,减少了酶促褐变发生[18],同时蔗糖的渗入对产品色泽也具有一定改善效果[3]。如表4 所示,与鲜样相比,MVD 甘薯切片的a和b值有所升高,表明MVD 干燥后样品发生了褐变,致使偏红、偏黄。Monteiro 等[28]采用微波真空干燥技术制备无油红薯脆片也得到了类似结果。不同预处理MVD 甘薯切片中,经USOD 和VUOD 预处理的MVD 样品的a和b值较小,与鲜样无明显差异。色差(ΔE)反映了MVD 甘薯切片与鲜样色泽的差异程度,ΔE值越大说明色泽变化越明显。从表4 可以看出,VAOD、VUOD 和USOD 组ΔE值较小,且显著低于其它组(P<0.05),这说明超声/真空-渗透预处理有利于MVD 甘薯切片原有色泽地保持,尤其是VAOD 和VUOD 组。

表3 新鲜及MVD 甘薯切片的色泽参数Table 3 Color parameters of fresh and MVD sweet potato slices

3 结论

本研究考察了不同预处理(US、OD、USOD、VAOD 和VUOD)对MVD 甘薯切片干燥特性、微观结构、孔隙特征及相关理化性质的影响。结果表明:USOD 和VUOD 处理能显著增强甘薯切片的水分流失率(WL)和固形物增加率(SG)(P<0.05)。Weibull 分布函数和Dincer 模型能较好地描述MVD 甘薯切片干燥过程水分比与时间的关系。模型参数(α,β,G,Dcal和Deff)分析显示,经USOD 处理的MVD 甘薯切片干燥速率最快,加速阶段历时最短。经USOD 和VUOD 处理的MVD 甘薯切片呈现蜂窝状、多孔结构,其中VUOD 样品孔隙率最大(为33.30%),而USOD 样品平均孔径最小(仅为164.50 nm)、迂曲度最大(为41.97)。USOD 和VUOD处理显著提升了MVD 甘薯切片的复水性能,降低了体收缩率,较好地保持了原有色泽,缩小了色差。该结论说明超声/真空辅助渗透处理(USOD 和VUOD)不仅能显著降低MVD 甘薯切片干燥时间,提高干燥效率,同时还可减轻物料细胞结构破损程度,改善产品孔隙结构,从而赋予产品较好的品质。本研究可为MVD 甘薯干燥条件选择筛选提供理论依据和技术支持。