再生器模块化安装施工工艺要点分析

杨素涛 杨成文

中国化学工程第十一建设有限公司 河南开封 475002

随着石油化工行业的蓬勃发展,工程项目建设规模越来越大,但施工周期越来越短,这要求施工技术朝着更安全、高质量、高效率的方向发展。模块化安装正是符合当前施工技术发展方向,同时伴随着工业制造能力的提升和大型起重机械的快速应用,工厂化制造程度逐渐加深,模块化规模越来越大。模块化安装的前置工作是工厂化制造,工厂化制造可以把部分现场工作在工厂内标准化、机械化的完成。模块制造工厂可以规模化、集约化,同一座工厂可以服务多个工程项目,减少施工设施投入成本。工厂内员工流动性小、熟练工人多,工作环境好,施工设备齐全,从而提高施工效率,更容易控制安全、质量。工厂化制造可以和现场施工同时进行,合理缩短施工工期。在施工现场,模块化安装可以减少现场施工机械和作业人员的投入,减少施工临设费用和动迁费用;模块化安装速度快、效率高,可以减少作业人员在危险作业条件暴露时间,提高施工安全性。以下以再生器模块为例,分析大型立式模块的吊装、找正等施工工艺要点。

1 再生器模块概况

催化剂再生器工艺包是连续催化重整装置的重要组成部分,该工艺包采用模块化设计、制造、安装,称为催化剂再生器框架模块(以下简称再生器模块)。制造完成的再生器模块包含催化剂再生器工艺包的设备、管道、电气、仪表等专业,模块纵向边柱间距14.4m,横向柱间距7m,安装标高- 0.77m,顶层标高67.15m,总重1008.2t。再生器模块主要分为4 个部分安装,即模块A、模块B、模块C、模块D。详见表1。分段模块之间的管道连接方式有焊接和法兰连接两种形式;钢结构连接形式为高强度螺栓连接;电气、仪表、消防等专业连接电缆预留有足够长度,现场接线即可。

表1 分段模块外形尺寸及重量表

2 再生器模块安装施工工艺

2.1 模块吊装

再生器模块每段都是卧置运输,且长细比高,所以其吊装工艺类似立式设备吊装。选用单主机抬吊递送法吊装工艺,即吊装开始时,被吊模块呈卧置状态,主吊车吊起模块上端,不断提升,并能承受模块全部吊装载荷;溜尾吊车提起模块尾端不断向前抬送,直至模块直立;而后主吊车通过提升、旋转、变幅等操作将模块吊装就位。但模块与立式设备结构型式不同,需要设置合理的吊耳型式,采用特殊的索具组合,达到模块翻转、吊装的目的。

2.2 模块找正

由于再生器模块总体高度为67m,包含动设备多、连接管口多,并且模块长细比高,运输、吊装时易变形,为保证再生器模块安全、顺利生产运行,对模块安装精度控制要求很高。在吊装之前,在每个分段模块4 个边柱上做好基准点,基准点为每层实际水平线(主梁中心线)与柱中心线的交点。通过实际测量,记录影响再生器模块基础施工偏差及模块关键位置制作误差,关键位置制作误差如风机基础水平度、对接管线坐标等,通过制造误差数据分析,计算出实际安装时所需反向偏差弥补数据,在符合安装要求的情况下,采用反向偏差安装以抵消制造误差,避免累计误差。模块标高用水准仪测量控制,垂直度用经纬线测量控制;底层模块通过斜垫铁组调整,顶层模块通过薄钢板调整,确保达到设计和高于标准规范的要求。

2.3 黄金焊口组对、焊接

再生器模块每段之间有部分管线需要现场焊接连接,这部分现场焊接的焊缝称为黄金焊口。连接管道在设计、制造时已考虑坐标调整裕量,管道长度调整需实测进行偏差弥补后方可下料。偏差弥补计算方法:先安装的分段模块侧管道需弥补基础偏差、模块制造偏差;后安装的分段模块侧需弥补模块制造误差、前个分段模块安装误差。模块吊装前,黄金焊口两侧坡口应处理好,在内壁贴上水溶纸,并封好管口。模块找正完成后方可进行黄金焊口组对,组对时可通过倒链进行坐标细微调整。焊接工艺采用氩电联焊,在焊接前要通过焊缝检验尺检查组对间隙、坡口角度、错边量合格,并检验水溶纸完整后方可焊接。

3 再生器模块安装施工工艺流程

分段模块吊装顺序:模块A→模块C→模块B→模块D。

再生器模块安装流程:基础复测→场地准备→模块吊装机具入场→模块入场检验→模块吊装→模块主体安装验收→模块基础灌浆→模块吊装机具退场→零部件吊装机具入场→零部件安装→黄金焊口组对、焊接→临时加固支撑拆除→电气、仪表电缆连接→模块整体验收。

4 施工准备

4.1 基础准备

4.1.1 基础复测

基础复测前由基础施工单位设置清晰准确的基准标高点、基准轴线等。由于再生器模块与重整反应器框架、电梯间相连管道、结构较多,所以再生器模块基础复测数据不但能独立满足安装要求(允许偏差±5mm),与重整反应器框架、电梯间的相对标高、轴线间距、轴线平行度也不能偏差过大(允许偏差±10mm),经实测,轴线偏差数值如图1 所示。再生器模块模块基础允许偏差如表2 所示。

图1 再生器模块基础轴线偏差实测图(单位:mm)

表2 再生器模块模块基础允许偏差表 mm

4.1.2 垫铁设置

垫铁面积按《石油化工静设备安装工程施工质量验收规范》附录A 计算,设备重量取模块A 与模块B 重量之和(如取4 个模块之和计算,模块A 底部垫铁面积偏小),结合再生器模块钢柱底板尺寸及螺栓间距,选用350mm×100mm 垫铁。垫铁组应放置整齐平稳,与垫铁窝接触良好,顶面标高为安装标高。

4.2 场地准备

吊车入场道路及站位场地、模块运输道路及摆放场地应平整且地耐力符合要求。在场地上标记好吊车、超起配重、模块等位置,确保吊车主臂和超起配重回转半径内无障碍物。由于模块采用SPMT(自行式模块运输车)运输及自卸,需在场地提前准备好钢支墩,钢支墩按运输支撑位置摆放(以模块A 为例),场地要满足SPMT 卸车完毕后出场要求。

4.3 模块验收

模块入场以后,在供货方、业主见证下,按如下要求进行入场检验。

(1) 检查外包装是否完好,保护气体压力是否正常。

(2) 根据发货清单,清点到货数量是否相符。

(3) 根据图纸检查,模块是否制造正确、完整。复测模块柱底板间距、地脚螺栓孔间距、柱对角线间距等是否在偏差范围之内,并与基础偏差数据对比。

(4) 检查模块间连接管道法兰密封面是否有划伤、凹坑、锈蚀等缺陷。连接管道定位坐标是否准确。

(5) 吊装吊耳是否按设计图制作、安装。

(6) 检查有无散落构件,连接螺栓是否紧固。

4.4 吊装前准备

分段模块吊装主吊车选用1250t 履带吊,溜尾吊车选用600t,入场后在指定位置就位。所用吊装索具检验合格,被吊装模块摆放至指定位置。模块应验收合格,确保所有构件无松动,清理所有杂物,避免吊装时物体坠落。

5 施工操作要点

5.1 分段模块吊装

再生器模块按照模块A、模块C、模块B、模块D 的顺序吊装,每个分段模块吊装操作要点类似。以下以模块A 吊装为例说明。

5.1.1 吊车站位及模块摆放

根据吊车起重性能表、模块参数、吊装工艺确定主吊车、溜尾吊车的站位,并根据吊车站位确定模块摆放位置。吊车站位及模块摆放位置如图2 所示。

图2 吊车站位及模块摆放位置示意图

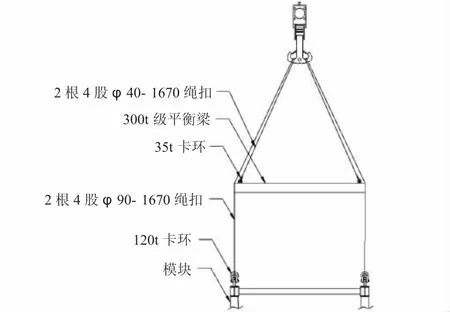

5.1.2 索具设置

由于分段模块卧置时4 个主吊耳不在同一标高,需在连接主吊耳的绳扣上设置滑轮,用于调整模块翻转时钢丝绳长度和平衡4 个吊点受力,滑轮通过卸扣、绳扣与吊车吊钩连接,并通过平衡梁调整滑轮间距以匹配吊耳间距,主吊耳索具设置如图3 所示。分段模块设有两个溜尾吊耳且吊耳间距较大,溜尾绳扣需要用平衡梁调整绳扣间距,溜尾吊耳索具设置如图4 所示。

图3 主吊耳索具设置示意图

图4 溜尾吊耳索具设置图

5.1.3 模块翻转直立

分段模块在试吊完成后,开始分段模块翻转直立操作,即主吊车缓慢提升,溜尾吊车平稳向前抬送,直至模块直立。在翻转过程中,密切关注模块变形、索具受力、滑轮转动等情况,如有异常立即停止吊装,待排除异常后方可继续吊装。模块直立后,通过升降车摘除溜尾索具。模块翻转直立过程如图5 所示。

5.1.4 模块吊装就位

溜尾吊车摘钩后,主吊车缓慢回钩至模块柱底座轻触调平道木,使模块最大程度的直立。通过主吊车提升、旋转、回钩等操作及模块方位调整使模块就位。在吊装上层模块前,下层模块应找正完成,地脚螺栓紧固完成,并在与上层模块连接处搭设操作平台。操作平台应方便模块找正、地脚螺栓紧固,但不能影响上层模块就位。

5.2 模块找正

分段模块标高和垂直度调整时,仪器观测应在每根立柱两个直角方向进行,测量时应综合考虑每层基准点实测数据,尽量能做到弥补偏差。底层模块通过斜垫铁组调整,顶层模块通过薄钢板调整。由于黄金焊口定位、结构复测皆以相邻边柱(2 轴线、3 轴线)为基准测量,模块安装间距仍以相邻钢柱柱测量,钢柱间距调整时,可通过千斤顶、手拉葫芦进行辅助。

为保证模块A 与模块C、模块B 与模块D 之间结构、管道安装顺利,模块的垂直度偏差要与间距偏差程相互弥补,避免积累误差致使间距较大;顶层模块垂直度与底层模块的垂直度偏差宜方向相反,确保整体垂直度符合安装要求。以模块A 柱2- A 与模块C 柱3- A 在南北方向为例说明:柱2- A 与柱3- A 基础间距偏差为- 5mm,模块安装找正后,柱2- A 安装偏差+1mm(向北),柱3- A 安装偏差+1mm(向北),此时,柱2- A 与柱3- A 底部间距偏差为- 5mm。在标高41.5m 处,柱2- A 垂直度偏差- 8mm(向北),柱2- A 垂直度偏差+3mm(向南),由此得,柱2- A 与柱3- A 底部间距偏差为+6mm。由此可见,垂直度反向偏差后并未增加间距偏差。

顶层模块与底层模块连接螺栓紧固后,整体验收合格后方可摘钩。

5.3 黄金焊口组对、焊接

在分段模块吊装前,焊接管道根据基础偏差、模块制造偏差、安装偏差计算出管道预留长度,处理好坡口,清理内壁,而后在内壁贴上水溶纸,并封好管口。为避免管口在分段模块吊装过程中碰触,通过手拉葫芦、临时支撑的约束使管口向模块内缩5~10mm。

再生器模块安装验收后方可开始黄金焊口组对、焊接工作。黄金焊口组对时,需去除临时支撑约束,可用手拉葫芦辅助组对,组对间隙、错边量应符合焊接工艺标准。焊接前检查水溶纸密封情况完整性,而后按照焊接工艺标准焊接。

6 结语

再生器模块化制造和安装是炼油装置未来的发展方向,是实现施工项目“高品质、低成本”的最佳方案。通过设置合适吊耳,选用合适吊装工艺,有效解决了再生器模块的翻转及吊装难题;通过增加测量基准点,加强测量控制,进行偏差弥补,大大提高模块安装精度;通过偏差预测,增大实测频次,有效提高了组对效率和焊接合格率。同时,按照文中施工工艺,可以减少高空作业,增加施工安全性;吊装集中化,大大缩短了施工周期,提高施工工效。