智能双液注浆泵关键技术研究及应用

杨 钊, 邹新祥, 李杰华, *, 孙 恒, 徐 刚

(1. 中交第二航务工程局有限公司, 湖北 武汉 430040; 2. 长大桥梁建设施工技术交通行业重点实验室, 湖北 武汉 430040; 3. 交通运输行业交通基础设施智能制造技术研发中心, 湖北 武汉 430040; 4. 镇江典程机电有限公司, 江苏 镇江 212100)

0 引言

双液注浆法通常指的是水玻璃和水泥浆的混合浆液注浆,因其凝结速度快,且具有一定的强度,常常用于隧道工程和基坑工程的防水堵漏、空洞填充中,其工艺中的难点在于双液浆配比的精确控制和注浆压力稳定控制2个方面。双液浆的初凝时间、流动度、结石强度等受浆液配比的影响很大,因此浆液配比对双液浆的注浆效果影响很大。双液浆初凝时强度不高,注浆压力过高容易击穿已经形成的止水环或隔水层;注浆压力过低,则缝隙填充不饱满,不能起到密封作用。因此,注浆压力需稳定可控。

张平格等[1]通过液压系统设计,利用调节缸的行程位置调节,实现了2种浆液比例的无极调节,但其需要手动调节螺母改变浆缸位置,调节繁琐。田公明[2]在传统注浆泵普通调速阀的基础上,使用一种电液比例阀,通过PLC输出到电液比例阀的电流大小,来调节双液注浆泵的流量,实现注浆流量的电控调速。虽然利用阀组改变通径大小可以调节流量,但流量大小与阀组通径的关系会随油压的高低而变化,无法实现注浆配比的精准控制,究其原因是未解决动力源排油稳定性的问题。赵玉敏等[3]、王俊勇[4]提出利用PWM(脉冲宽度调制技术)信号控制电磁换向阀的通断时间比例,进而控制进入液压缸中液压油的流速,实现对液压缸活塞往返速度的控制,即通过调节占空比来控制流量的方法,并通过AMEsim软件,验证了PWM控制流量的理论可行性,但其未实际应用,且未有整体化成熟产品。

以上主要是从液压回路控制调节元件方面进行的研究。本文认为从动力源头改善流量稳定性也是一种思路。因此,针对现有双液注浆泵不能满足高精度注浆配比、注浆压力稳定可控的问题,本文提出了注浆压力和注浆配比双控机制,通过双联齿轮泵组设计,保证油压稳定和无极调节。通过程序设定,保证双液浆配比快速达到指定配比; 通过梯次注浆程序设计,保证不超压及注浆填充饱满。

1 智能注浆泵设计

1.1 结构特点

1.1.1 整机结构原理

智能注浆泵ZYB100/4T为集成式一体化设备,由电机、油泵、液压阀组、智能控制箱、油缸总成、吸排浆总成、风冷却器、底座、压力传感和流量传感等组成。其实物图如图1所示。

图1 ZYB100/4T注浆泵实物图Fig. 1 Photograph of ZYB100/4T grouting pump

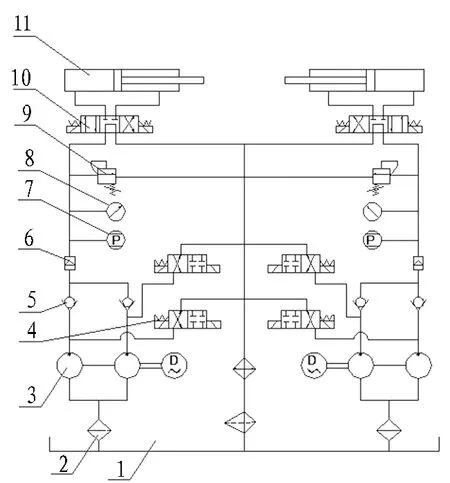

该泵为双缸、双作用活塞泵,其工作原理为:电机通过联轴器带动油泵高速旋转,油泵产生高压油,经液压油管路、控制阀组等进入油缸,并推动油缸内的活塞做往复运动。由于油缸活塞杆和浆缸活塞杆之间是刚性连接,因此,油缸活塞能带动浆缸活塞做往复运动,配合吸排浆阀组,完成吸排浆工作。ZYB100/4T注浆泵动力原理示意如图2所示。注浆泵性能参数如表1所示。

1—液压油箱; 2—过滤器; 3—齿轮泵组; 4—齿轮泵组电磁换向阀; 5—单向阀; 6—涡轮流量计; 7—压力传感器; 8—抗震压力表; 9—直动式溢流阀; 10—电磁换向阀; 11—驱动油缸。图2 ZYB100/4T注浆泵动力原理示意图Fig. 2 Sketch of principle of ZYB100/4T grouting pumps

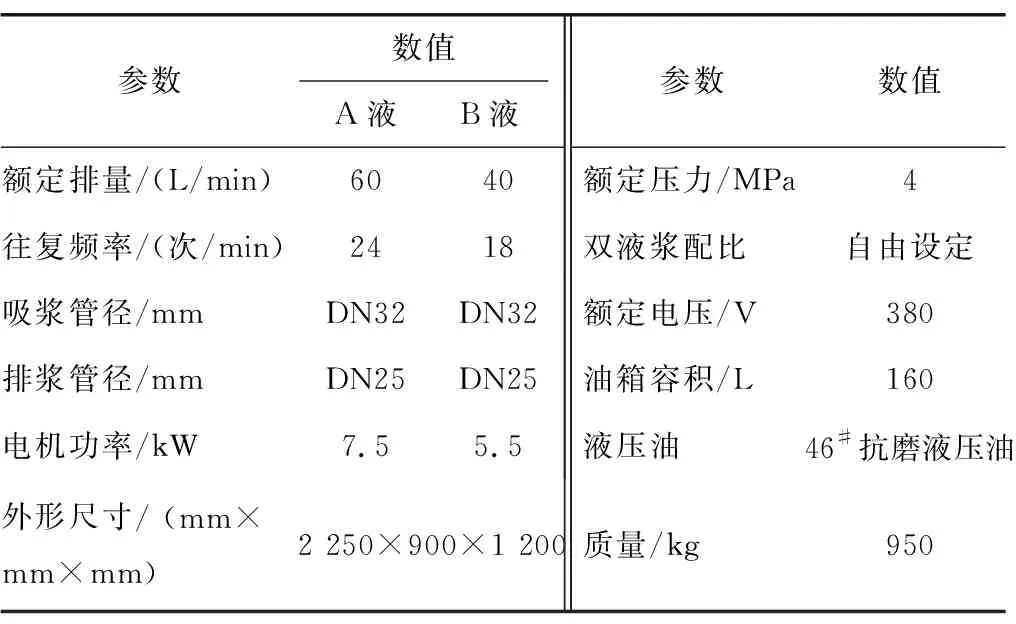

表1 注浆泵性能参数Table 1 Performance parameters of grouting pump

该注浆泵有2套独立的动力系统,分别控制A液和B液注浆动力,通过PLC控制电机启停和频率,以调节A、B液注浆顺序以及注浆流量和压力,使A液和B液按指定的配比在孔口混合。

1.1.2 泵头结构

其中一套动力系统的泵头结构如图3所示。

1—液压油缸; 2—油缸活塞杆; 3—平膜式压力传感器; 4—排浆管路; 5—钢球; 6—浆缸; 7—吸浆管路。图3 ZYB100/4T注浆泵泵头结构图Fig. 3 Structure diagram of ZYB100/4T grouting pump head

泵头吸排室的阀门采用钢球自由启闭结构,钢球的球面形状使砂石不易卡塞阀口,钢球的自由转动会使钢球磨损均匀,使之能长时间保持使用性能。 这种结构的制造工艺较油缸驱动、强制启闭锥阀的结构简单,钢阀门检修也方便,当钢球磨小不能密封时,可以更换1个钢球,钢球在阀门内自由放置,比安装螺栓等方法拆装简便;同时,阀门的启闭利用浆液自身压力的变化而变化,不消耗额外动力。

吸排浆工作原理为: 注浆缸活塞杆与液压缸活塞杆一端连接,当活塞杆向左运动时,钢球1和3打开,钢球2和4闭合,浆液从吸浆口进入吸浆腔,由于排浆腔容积减小所以从排浆口排浆;当活塞杆向右运动时,钢球2和4打开,钢球1和3闭合,浆液从吸浆口进入吸浆腔,由于排浆腔容积减小所以从排浆口排浆,活塞杆运动与吸排浆同时进行,避免了浆液反串。

1.1.3 控制部分设计

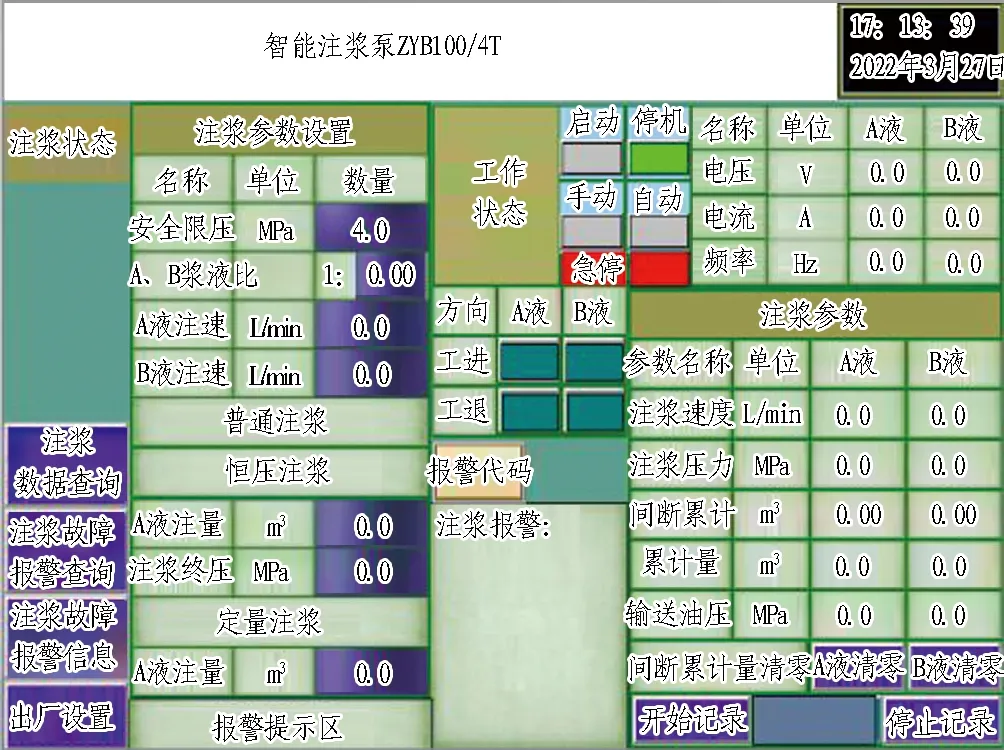

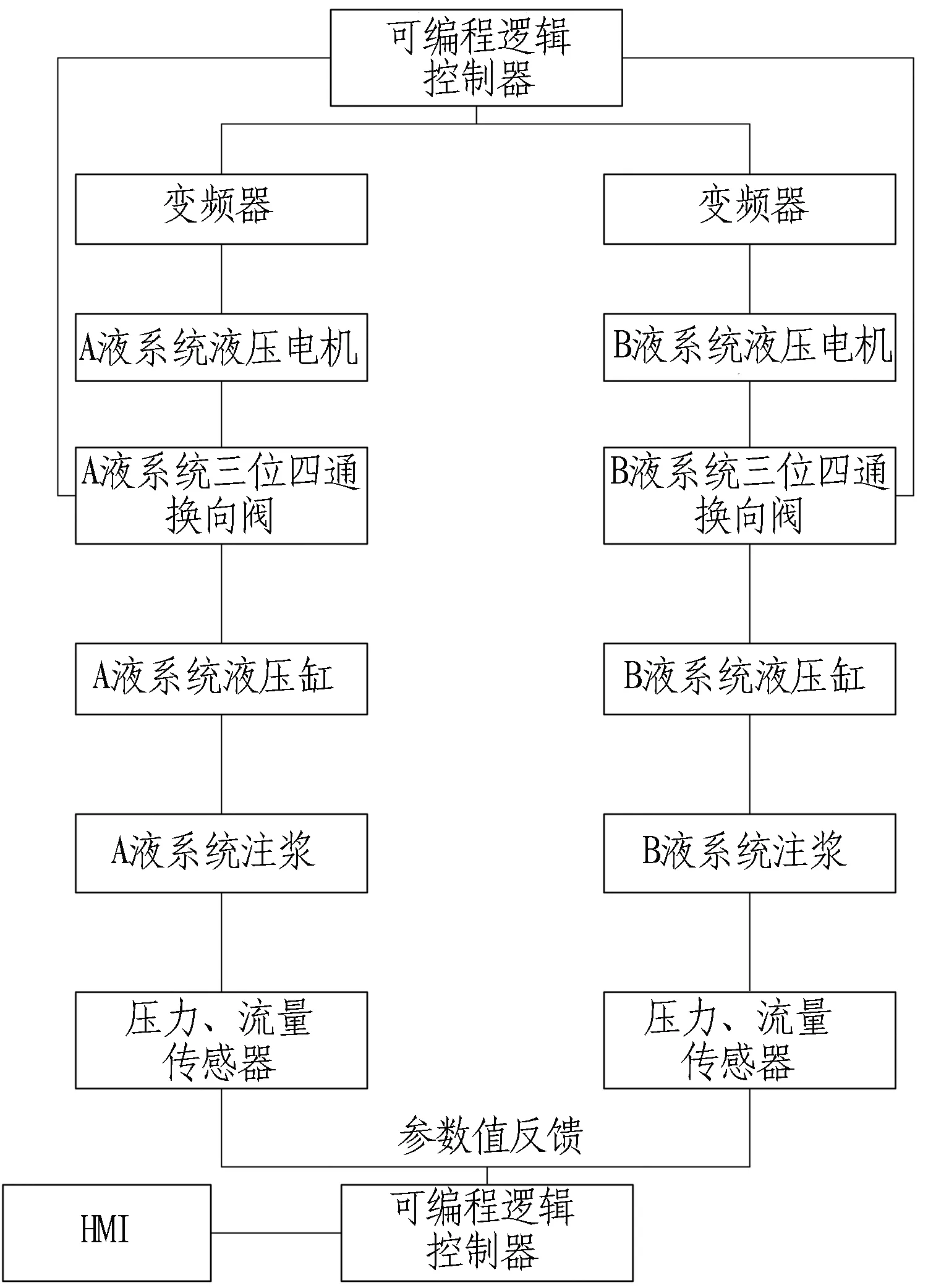

该设备由PLC主控制本机控制柜,在控制柜中预留有通讯接口,可以实现远程控制,同时也可以将该系统接入其他主系统。整个系统主要包括逻辑控制器、液压系统和数据监测装置。液压系统有2套,每套由变频电机、双联齿轮泵、2个三位四通换向阀和液压缸组成。数据监测装置包括HMI人机界面(见图4)、流量传感器和压力传感器等。HMI人机界面与PLC相连进行通讯。ZYB100/4T注浆泵控制器系统结构如图5所示。

图4 ZYB100/4T注浆泵HMI人机界面Fig. 4 HMI interface of ZYB100/4T grouting pump

图5 ZYB100/4T注浆泵控制器系统结构图Fig. 5 System structure of ZYB100/4T grouting pump controller

PLC通过控制变频电机的频率改变其转速,从而控制液压泵排量,改变液压油的流速,进而控制活塞杆的泵送速度,调节流量。

1.1.4 注浆泵整机

注浆泵在介质输出管路中设置有流量传感器和压力传感器,可以通过传感器信号的实时反馈将注浆压力和流量在控制界面显示出来,便于操作者了解注浆参数。

根据形态可将该注浆泵分解为注浆泵头(见图3,A、B液系统各1个)、注浆泵动力单元(见图6)、本机控制柜(见图7)和注浆泵检测管路(见图8)4个部分。

图6 ZYB100/4T注浆泵动力单元Fig. 6 Power unit of ZYB100/4T grouting pump

图7 ZYB100/4T注浆泵本机控制柜Fig. 7 Control panel of ZYB100/4T grouting pump

图8 ZYB100/4T注浆泵检测管路Fig. 8 Grouting inspection pipe of ZYB100/4T grouting pump

注浆泵检测管路主要作用为校核程序中理论推算数值的准确性。具体可以根据安装空间来确定该部分的取舍。

1.2 工作原理

1.2.1 注浆泵动力单元设计

采用外啮合齿轮泵作为注浆泵动力单元的动力原件,外啮合齿轮泵负载压力对平均流量影响不大,转速对脉动率有影响,转速越高,总体脉动率越低[5]。在压力和温度不变的情况下,增加外啮合齿轮泵转速,齿轮泵间隙泄漏的液压油基本保持不变,从而容积效率上升[6]。故为了泵排量的稳定和高效,采用双联齿轮泵(如图6所示),通过电磁阀和PLC控制2个齿轮泵的工作时机,根据流量大小来选择不同的齿轮泵工作,使其工作一直保持在高转速区,以保证液压泵的高效和稳定。

1.2.2 流量控制原理

如图2所示,当设定流量信号发出时,根据PLC程序判别设定相应的齿轮泵,判别标准见2.1节。变频电机按照对应的电机频率启动,通过液压回路中的涡轮式流量计监测液压油流速,将流量数据反馈给PLC。当流量过大时,降低电机频率;当流量过小时,增大电机频率。液压油的流量决定了柱塞杆运动的速度,也反映了泵头吸、排浆液的流量。

泵头吸、排浆流量的大小和变频电机的转速呈正比例关系,电机频率和其转速呈正比例关系。当电机频率无极调节时,齿轮泵的液压油排量也无极变化,使驱动油缸带动活塞杆运动的速度也无极增减,从而使泵头吸、排浆液的流量也可无极调节。

注浆初期,为达到较高的施工效率,采用较高的注浆速率,当浆液注入一段时间后,注浆压力逐渐达到设计注浆压力,此时便逐级降低注浆速率,减小注浆阻力,使注浆压力不超过设计注浆压力,从而达到较大的注浆量,保证注浆效果[7]。注浆流量控制的理念是采用注浆速率梯次设计原则,通过PLC控制完成起初大流量的注入,达到设定压力后,流量自动减小到一定百分比; 随后继续注入,此时压力减小,当压力再次达到设计压力后,流量再次减小,梯次减小3次后,注浆停止。

1.2.3 注浆压力的控制原理

在注浆施工过程中,注浆压力大小受地层阻力影响,地层阻力越大,泵注入压力就越大,反之越小。双液注浆对注浆压力有着严格的要求[8]。注浆压力控制方式有2种:

1)在注浆泵的液压系统中设置了1个安全阀(即直动式溢流阀),在2套液压系统的液压回路中均安装有压力传感器以监测液压系统压力,通过PLC控制其安全压力,超过一定数值后自动切断电源,注浆泵停止工作。同时,直动式溢流阀也可以实现高压保护,当液压系统压力增高到设定压力时,完成自动卸荷。该控制方式具有保护注浆安全和液压系统安全的双重作用。

2)在注浆管路中设置有无腔平膜式压力传感器(见图9)监测注浆管路压力,反馈调节泵送速率,以控制注浆管中的压力。无腔平膜式压力传感器选用德国进口扩散硅芯体,采用平面膜直接感受压力,传感器平膜片解决了结垢及黏稠液体堵塞等问题,降低了泥浆堵塞的风险。

图9 无腔平膜式压力传感器Fig. 9 Flat film pressure sensor

通过在PLC的控制程序中编制逻辑语言,能使注浆过程中在注浆压力的控制下限压注浆,并自动停止注浆。

1.2.4 注浆模式设计

该注浆泵设计有3种模式: 普通注浆、限压注浆、定量注浆。

1.2.4.1 普通注浆

普通注浆为单液浆注入时采用,为常规注浆模式,输入注浆流量,即可注浆,始终以设定流量进行注浆。

1.2.4.2 限压注浆

在注浆操作室里的触控屏上输入A液注浆速度、双液浆配比、预设注浆压力、A液注浆量等参数,选择“自动”运行。注浆过程中,接近预设压力值时,系统会自动降低注浆速度,控制压力上升速度;到达预设压力值时,自动停止注浆。在注浆过程中,如果A液注浆量到达预设值,也会自动停止注浆,并报警显示“限压注浆已完成”。该注浆方式可确保限压注实,避免常规注浆引起的压力虚高和安全隐患。

隧道壁后注浆扩散方式考虑为渗透注浆,将双液浆考虑为牛顿流体,浆液在地层里扩散可以近似看作在单个圆形毛细管内流动,则其流动速率可以用伯塑尼(Poissuine)方程[9]表示:

(1)

式中:q′为单位时间流量;R为毛细管半径(孔隙半径); Δp为有效注浆压力;r为浆液在毛细管内流动的距离;μ为动力黏度或黏度系数。

从式(1)中可以看出,流量q′和注浆压力Δp呈正比。故限压注浆是通过控制注浆流量,使压力恒定在设定值以内。

1.2.4.3 定量注浆

定量注浆为在触控屏上输入A液注浆速度、双液浆配比、A液注浆量等参数,选择“自动”运行。设备自动注浆并计量注浆量,达到预设值后,自动停止,并报警显示“定量注浆已完成”。该模式不受注浆压力的影响。

1.3 参数设计与计算

1.3.1 变频驱动齿轮泵设计

齿轮泵为恒排量动力源,其排量与转速有关。齿轮泵排量公式为:

Q1=η1×q×n。

(2)

式中:Q1为泵排量,mL/min;η1为齿轮泵容积效率(一般取95%);q为泵的单圈排量,mL/r;n为转速,r/min。

将单次注浆行程所需的液压油量和泥浆排量近似为常数,用V1和V2表示,结合式(2),推导出泥浆排量:

(3)

式中η2为柱塞泵容积效率。

本次设计中选用电机为YVF2-132M-4,电机转速为1 440 r/min,柱塞泵容积效率为90%[10](材料为水灰比等于1∶1的泥水浆时)。根据泵头尺寸参数,推算出单次注浆所需液压油为0.48 L,排出1.42 L泥浆,隧道双液注浆最大注浆速度控制在60 L/min左右,由式(3)可得:

(4)

根据1.2.1节的表述,这里采用双联齿轮泵,单圈排量为8 mL/r和12 mL/r,使其能达到最大排量要求的同时满足注浆高效性。

1.3.2 注浆泵压力输出

盾构注浆的压力是根据盾构注浆点的静止水压和静止土压决定的,与盾构埋深直接相关。目前,隧道埋深一般不超过100 m,注浆压力不超过2 MPa。考虑到施工的特殊性和其他压力损失,本注浆泵额定压力设置为4 MPa,满足盾构隧道注浆施工工况要求。

1.3.3 注浆泵注浆流量设计

本系统液压回路中安装有涡轮流量计,监测回路液压油流量为v1,注浆缸中瞬时流量为v2。液压油和水泥浆同为液体,在一般条件下,温度和压力引起的液体密度变化很小。故可近似认为两者的密度是固定不变的,主要的体积差在于容积效率的影响,则注浆流量可设定为:

v2=v1η1η2。

(5)

2 注浆泵技术性能

2.1 注浆流量智能调节

ZYB100/4T注浆泵注浆流量通过变频电机、无极调节齿轮泵转速实现流量的无极调节,同时根据设定的流量数值,对应启动相应数值的电机频率,使流量迅速达到设定流量附近(程序逻辑参考图5),再通过检测到的流量信号数据进行微调使其接近于设定数值。

变频调速的原理是利用变频器将固定频率转换为可调频率,其转速和频率满足公式[4]:

(6)

式中:n为同步转速,r/min;p为电机极对数;f1为电机频率,Hz。

由式(6)可知,若电机频率改变,则电机转速n改变。选用电机为YVF2-132M-4,极对数p为2,常用交流电频率f1为50 Hz,由式(6)得出n=1 500 r/min。作为负载电机,需要工作在发电机状态,因此,感应电机供电频率f应低于f1[11]。

(7)

式中s为感应电机的转差率,s=0.04。

根据式(3)推导出泥浆排量与频率的关系[12]:

(8)

单次注浆行程所需的液压油量以及注浆缸排出的泥浆量近似为常数,选用电机为YVF2-132M-4,极对数p为2,双联齿轮泵单圈排量为8 mL/r和12 mL/r。通过式(8)得出泥浆排量Q2为0.58f和0.88f。

ZYB100/4T注浆泵单泵流量输出系统程序设定曲线如图10所示。图中q1为排量8 mL/r单泵头的工作流量曲线,q2为排量12 mL/r单泵头的工作流量曲线,q3为双泵头工作流量曲线。变频电机频率范围为25~50 Hz,具有更好的减速、加速、起动性能等[11]。故根据分阶段供油原理编制PLC程序控制,即当流量小时采用小齿轮,流量稍大时采用大齿轮,达到额定流量或超频时采用双齿轮。程序设定中根据对应的流量设定值,自动匹配相应的电机频率,使注浆流量最快稳定到设定流量。

图10 ZYB100/4T注浆泵单泵流量输出系统程序设定曲线Fig. 10 Program setting curves of unilateral flow output system of ZYB100/4T grouting pump

2.2 注浆压力智能调节

注浆压力采用压力控制梯次设计原则,注浆主控压力设定为1~2倍地下水压力[7],压力自主设定后,注浆压力由小到大,注浆量由大到小,最终达到或接近设计的注浆终压[13]。根据注浆压力分多段进行调节:

1)当注浆压力接近于设计终压的70%时,将注浆流量调整至初始注浆流量的80%,持续注入,压力逐渐上升。

2)当注浆压力上升至设计终压的80%时,将注浆流量调整至初始注浆流量的60%,持续注入,压力逐渐上升。

3)当注浆压力上升至设计终压的90%时,将注浆流量调整至初始注浆流量的40%,持续注入,压力逐渐上升。

4)当注浆压力上升至设计终压时,注浆泵停止工作,注浆完成。

注浆梯次设计可以根据实际情况选择梯次次数。通过以上注浆压力控制原理编制PLC控制逻辑关系,使注浆填充饱满,保证注浆质量。

2.3 双液浆注入智能调节

双液浆中水玻璃的掺量会影响双液浆的初凝时间,随着水玻璃掺量的增加,双液浆的胶凝时间增长,浆液流动性变好,浆液凝结强度先增加后减小[14]。故双液注浆配比的精准度直接影响浆液的性能。

该智能双液注浆泵最大的特点在于双液注浆配比可以任意调节,设定注浆终止压力、流量及双液浆配比后,系统根据本文所述流量调节方式启动A液系统注浆,迅速达到设定流量; 同时,B液系统采用跟随注浆,即对A液注浆流量信号采集后处理,按照所设定的配比注浆,且数值随着A液流量的改变而改变,始终保持设定配比注入,从启动到所指定的配比时间一般为10~25 s,能保证双液注浆质量。

2.4 其他技术性能

1)注浆程序编程可以本机控制,也可以远程控制。

2)注浆流量、压力、注浆量等参数及泵的运行情况,可以通过远程移动设备app显示和监控。

3)对设备运行状态实时监测,数据出现偏差时及时报警并提供解决方案,缩短设备维护时间。注浆过程中出现泄漏、堵管、超压注浆等现象时,能自动发出警报,提供解决方案。

3 试验测试及效果

3.1 试验平台搭建

根据试验要求搭建了试验平台,如图11所示。

图11 ZYB100/4T注浆泵检测试验平台Fig. 11 Detection test platform of ZYB100/4T grouting pump

注浆试验的目的是测试流量精准度、稳定性及程序功能等。

通过外置注浆泵检测管路中的电磁流量计,校核其流量显示的精准度和流量稳定性; 通过混合器外连接加压装置,验证负载下流量的稳定性和速率梯次程序设计的可行性。

加压装置(如图12所示)为锥阀,结构与直动式溢流阀相似,通过螺纹来调节闸门开度,改变管路中的压力,模拟地层中注浆间隙变小的过程,同时伴随着压力升高,达到加压的目的。

图12 加压装置Fig. 12 Pressurizing device

外置注浆泵检测管路中的电磁流量计(见图13)直接监测注浆管中浆液的流量,并与系统中显示的流量对比,以验证显示数据的准确性。

图13 电磁流量计Fig. 13 Flow monitoring device

泵出口位置接2根DN25 mm高压软管,连接在流量监测装置上,再通过2根相同管线连接在混合器(如图14所示)上,混合器前方管线连接加压装置。

3.2 注浆泵性能检测试验

3.2.1 试验方法

根据盾构隧道管片注浆常用的A液注浆终止压力1 MPa,设置A、B液配比(即流量比)为2∶1,设定完成后进行注浆测试。

注浆测试介质采用42.5普通硅酸盐水泥,按照水灰比1∶1调制,水玻璃波美度为36 °Bé。

启动电源后选定注浆模式为“自动”,然后选择限压注浆模式,点击注浆开始测试。

进行3种检验性试验: 注浆流量稳定性和双液配比精准度试验、显示流量与实际流量误差对比试验、梯次注浆程序功能性试验。

1)注浆流量稳定性和双液配比精准度试验,将A液注浆流量设置为60 L/min,按照上述参数调制好注浆材料后开始注浆,然后通过调节加压装置将注浆压力稳定在0.5 MPa,持续注浆8 min后停止,监测其参数稳定性和配比精准度。

2)显示流量与实际流量误差对比试验,将A液注浆流量设置为45 L/min,持续注浆15 min后停止,采集相关流量数据,通过液压油流量推算出排浆量(即显示流量),并与电磁流量计直接监测到的数据对比。

3)梯次注浆程序功能性试验,按照试验1)中的参数调制好注浆材料后开始注浆,持续通过加压装置提升注浆压力,检测能否实现梯次注浆。

3.2.2 注浆试验结果分析

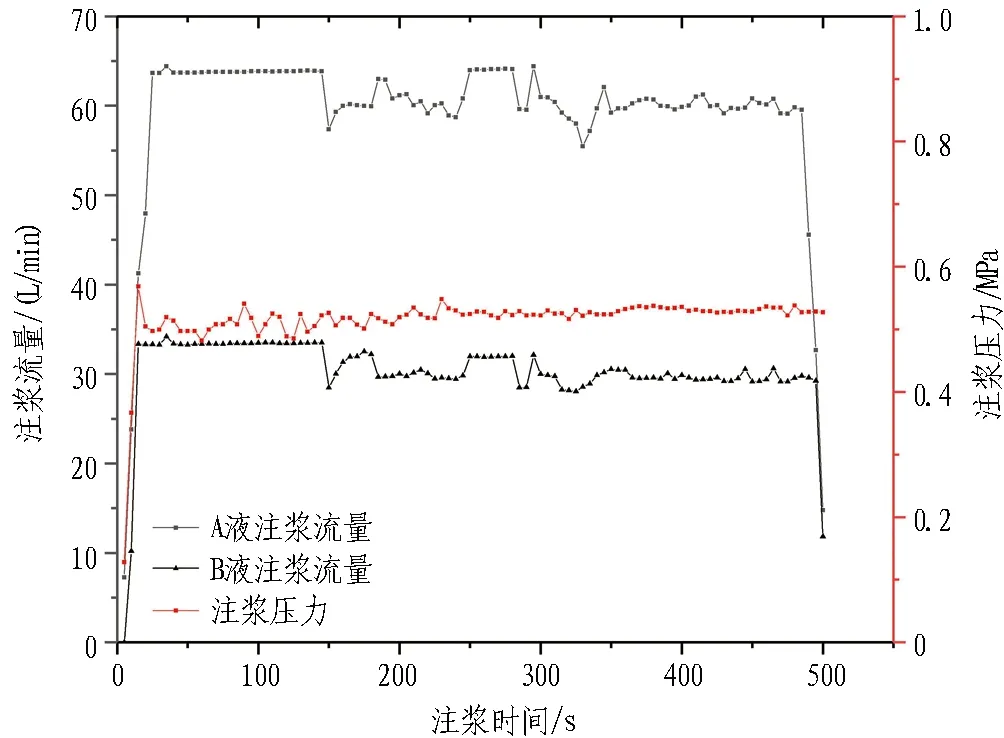

注浆流量稳定性试验结果如图15所示。从图中可以看出: A液注浆流量在25 s左右稳定在60 L/min,B液注浆流量在10 s左右稳定在30 L/min,其双液配比始终保持为2∶1; 随后A、B液注浆流量波动大致相同,配比误差控制在10%以内,且加压后对其注浆流量基本无影响,能实现稳定配比注浆。

图15 注浆流量稳定性试验结果Fig. 15 Grouting stability test data

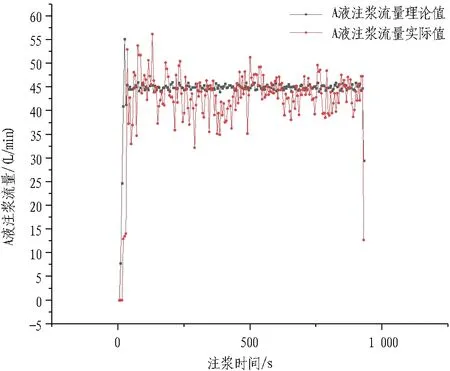

ZYB100/4T注浆泵界面显示数据是通过液压系统流量计监测数据理论推算得到的注浆流量,根据1.3.3节可知,其误差主要在于系统容积效率,故本次试验得出的理论值与实际值基本一致(如图16所示),说明计算中容积效率取值有效,设备数据采集真实有效,同时根据显示数据去执行相关程序能达到实际的效果。

图16 注浆流量准确性试验数据Fig. 16 Curve of grouting flow accuracy test data

梯次注浆程序功能性试验结果如图17所示。从图中可以看出: 注浆压力达到程序设定压力后,流量自动降低,压力也随之降低;再次加压,达到设定压力后流量自动降低,依次成梯次实现其功能。根据2.2节可知梯次注浆程序可以实现梯次注浆。

图17 梯次注浆程序功能性试验结果Fig. 17 Functional test data curve of stepped grouting program

通过试验可以得出ZYB100/4T智能双液注浆泵能实现流量的无极调节、配比精准注入,且能实现梯次注浆和限压注浆。

4 现场应用及效果

ZYB100/4T智能双液注浆泵从2022年3月试制成功后,分别于2022年7月和9月在福州地铁滨海快线3标2工区2台盾构更换盾尾刷时,盾尾刷后部止水环施工中得到应用。止水环施工采用双液浆作为主要材料。

本次更换盾尾刷所在地层为〈2-4-5〉(含泥)粉细砂、〈2-4-2〉粉质黏土层,地层富水,止水环施工难度大。

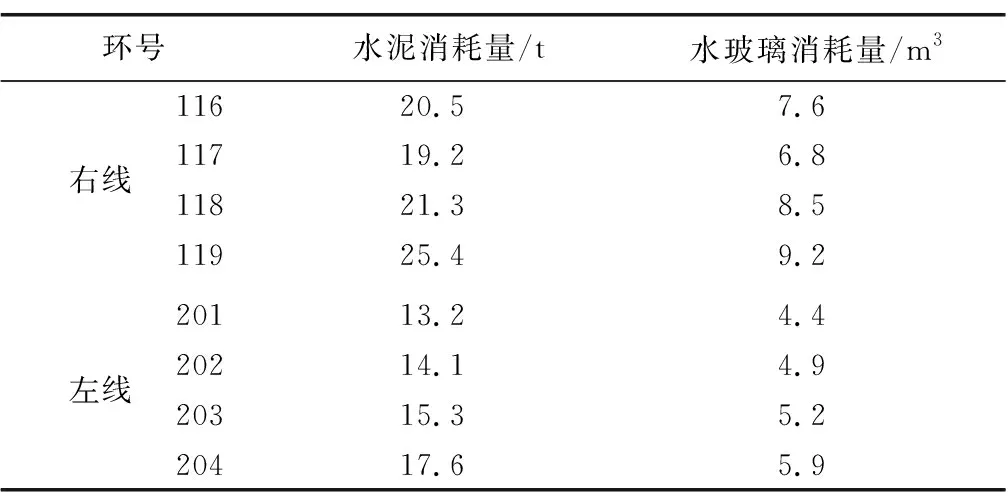

左右线隧道更换盾尾刷时,均需对增设注浆孔的4环管片进行注浆封堵,每环19个注浆孔,采用材料相同,注浆工艺相同。右线采用ZBSB-148矿用双液注浆泵,左线采用ZYB100/4T智能双液注浆泵。

根据左右线注浆前后错台和破损统计可知,左线注浆区域管片错台和破损明显减少。说明采用智能双液注浆泵的限压注浆控制,能有效减少注浆过程中管片结构的损坏。

注浆效果检查为所有注浆孔采用1.2 m钻杆(超过同步注浆层0.5 m)进行钻孔检测,观察渗漏水情况,若有渗漏,需继续注浆止水。右线共进行了3次注浆,环号为116—119;左线均在一次注浆完成后检测合格,环号为201—204。由此可以看出,采用传统注浆泵在富水砂层中注浆易出现重复注浆的现象;而采用智能双液注浆泵一次注浆完成,提高了止水环施作的效率。

对左、右线注浆材料消耗量进行统计,结果如表2所示。左线材料消耗量明显小于右线材料消耗量,说明智能双液注浆泵精确控制了双液注浆材料配比,提高了材料的利用率。

表2 左、右线注浆材料消耗量Table 2 Left and right line grouting material consumption

采用智能双液注浆泵后注浆效率、注浆质量、材料利用率均得到了改善,注浆压力限定在0.8 MPa左右,流量控制在40 L/min以内。开孔检查注浆效果,满足富水砂层更换盾尾刷的要求。

5 结论与讨论

1)ZYB100/4T智能双液注浆泵采用PLC控制电磁换向阀,对双联齿轮泵选择性使用,可以实现对驱动油缸速度的稳定控制。通过推导出电机频率和注浆流量的关系,设置程序快速达到指定流量值附近; 然后通过液压系统中涡轮流量计反馈的信号微调电机频率,使其达到指定流量和配比,实现双液注浆配比精确控制,同时缩短达到指定配比的时间。

2)ZYB100/4T智能双液注浆泵通过平膜式压力传感器和电磁式流量传感器精准监测注浆参数,保证注浆参数的准确性,同时通过PLC实现自动梯次注浆,简化注浆工艺。

3)ZYB100/4T智能双液注浆泵具备注浆数据采集和存储功能,可形成注浆数据库,为后续不同地层、不同深度注浆参数的设定提供参考。

4)ZYB100/4T智能双液注浆泵参数设定完成后,后续注浆只需“一键”完成自动启停,自动进行梯次注浆,保证双液注浆质量。

5)若双液注浆流量数据采集来源于浆液管路中的流量计则会更加真实准确,但设备调节稳定性会变差,调节周期会变长,该问题需后续进行研究解决。