高压结合热处理条件下猪肉磷脂脂解动力学研究

云周苗,黄业传,彭春雷,赵 静,张克媛

(1.荆楚理工学院生物工程学院,湖北 荆门 448000;2.西南科技大学生命科学与工程学院,四川 绵阳 621010)

高压处理作为一种冷杀菌技术,可以有效将食品中有害微生物数量或有害酶活性降低至安全水平,且与传统热杀菌相比,对食品品质(如营养、色泽、质地和风味)的破坏更少。近20 年来,高压处理在食品工业中发挥着越来越重要的作用[1-3]。然而,高压处理可能会导致肉产品中肌内脂质氧化增强,而脂质氧化是食物非微生物变质的主要原因,这使该技术在动物产品中的实际应用远小于在植物产品中[4-8]。高压诱导肉类脂质氧化机理的相关研究国内鲜见报道。关于高压下肉类中脂质氧化的原因,研究人员得到的结论各不相同,Tanaka[9]、Beltran[10]、Huang Yechuan[11]和Orlien[12]等的研究表明高压下肉类脂质氧化可能分别与变性蛋白质的协同作用、金属离子的释放、酶活性的变化或高压条件下细胞膜的损伤有关。马汉军等[13]的研究也证实了金属离子的释放在脂质氧化中的重要作用,但鲜有研究完全揭示脂质氧化的机制。本团队前期研究发现,高压处理下猪肉中的肌内磷脂不均匀地水解为游离脂肪酸,然后游离脂肪酸中的多不饱和脂肪酸(polyunsaturated fatty acids,PUFA)被氧化[14]。因此,磷脂的脂解是高压诱导的脂质氧化中一个非常重要的步骤,其脂解演变过程值得进一步研究,以进一步解析高压下脂肪氧化的详细规律。尽管课题组前期讨论了高压下猪肉中脂质氧化的动力学规律[15],但据现有资料,针对高压下猪肉中磷脂脂解动力学的研究基本处于空白状态。

目前在肉制品加工中应用高压时通常结合一定的热处理,这对耐压微生物具有良好的灭活效果[16]。高压结合热处理对肉类的品质特性也有一定影响,Zybert等[17]认为在33~80 ℃条件下加压对猪肉的嫩度影响最大,肉的亮度增加。一些研究人员讨论了高压结合热处理过程中牛肉、猪肉和鱼类肌肉内总脂肪酸组成的变化[18-20]。马汉军等[21]认为压力和热处理加速脂肪氧化是因为蛋白质结构的破坏和变性导致铁离子的释放。然而,就肌内磷脂而言,高压结合热处理对肉中磷脂含量和脂肪酸组成的影响等鲜有研究。超过300 MPa的压力会加快脂肪氧化进程[5,22],且大部分超高压设备的最大操作压力为600~800 MPa,为实验条件的选择提供了基础。

为探索高压诱导磷脂脂解的演变过程,提高高压处理肉类产品的品质,本研究在压力范围为300~700 MPa、温度范围为20~60 ℃条件下探索猪肉中磷脂脂解的动力学变化规律,包括其中饱和脂肪酸(saturated fatty acid,SFA)、单不饱和脂肪酸(monounsaturated fatty acids,MUFA)和PUFA脂解的动力学变化。

1 材料与方法

1.1 材料与试剂

6 月龄白玉黑土黑猪背最长肌 绵阳天农生态食品开发有限公司;三氟化硼-甲醇、十七烷酸甲酯 美国Sigma-Aldrich公司;三氯甲烷、甲醇 成都科龙化工试剂厂;其他试剂均为国产分析纯;所用水为蒸馏水;所用溶液均自行配制。

1.2 仪器与设备

QP-2010气相色谱-质谱联用仪 日本岛津公司;HPP.L2-800/1超高压设备 天津华泰森淼生物工程技术股份有限公司;SHZ-D(III)循环水式多用真空泵上海央申科技仪器有限公司;RE-52AA旋转蒸发器上海亚荣生化仪器厂;Sep -Pak固相萃取柱美国Waters公司。

1.3 方法

1.3.1 猪肉样品制备

取同一批饲养的3 头白玉黑土黑猪背最长肌,取样后立即在冷藏条件下运回实验室,去除可见脂肪和结缔组织,真空包装后在-20 ℃下冷冻备用。

1.3.2 高压结合热处理

将样品在4 ℃下解冻24 h后用孔板直径为3 mm的绞肉机绞碎,然后将样品随机装入聚乙烯袋中,每袋20 g,并真空包装。使用癸二酸二异辛酯作为传压介质,在超高压设备中进行处理。将不同处理压力(300、400、500、600、700 MPa)分别与不同处理温度(20、30、40、50、60 ℃)进行组合。将样品放置在压力容器中,由于压缩热导致压力介质的温度线性升高,其在700 MPa时约为14.5 ℃,因此需将压力容器分别平衡至低于300、400、500、600、700 MPa下样品预设温度4、6、8、10、12 ℃的特定温度。以10 MPa/s的速率增压,在达到预设压力后平衡3 min确保等压等温条件。平衡后,介质的温度比预设温度高1.5~2.5 ℃,然后记录处理时间(0~40 min)。压力处理后,介质温度比预设温度低1~2 ℃,表明高压处理期间样品温度基本恒定。压力容器容量为1 L,最大工作压力和温度分别为800 MPa和60 ℃。处理后将压力以100 MPa/s的速率迅速释放至大气压,然后立即在冰浴中冷却样品,并在4 ℃下保存,在24 h内测定每个样品中肌内磷脂的含量和组成。每个压力-温度组合处理3 袋样品,3 袋样品分别取自不同的猪。

1.3.3 磷脂含量和脂肪酸谱测定

参照He Zhifei等[23]的方法测定磷脂含量和组成。从样品中提取肌内脂肪后用硅胶柱从中分离肌内磷脂,计算总磷脂(total phospholipids,PL)含量。磷脂用三氟化硼-甲醇进行甲基化,使用气相色谱仪分析脂肪酸甲酯。通过将保留时间与标准品进行比较对脂肪酸进行定性。采用面积归一化法对脂肪酸进行定量,计算SFA、MUFA和PUFA相对含量。在此基础上,通过PL含量计算每个处理样品中SFA、MUFA和PUFA的含量。

1.4 数据处理与分析

根据预实验,在高压热处理过程中猪肉PL(或PL中SFA、MUFA、PUFA)的脂解可以用一阶模型方程(式(1))描述。

式中:t为高压处理时间/m i n;A和A0分别表示t时和0时的PL(或PL中SFA、MUFA、PUFA)含量/(g/100 g);k为脂解速率常数/min-1。

使用SPSS 13.0软件的线性回归程序对ln(A/A0)和t的函数进行线性拟合,根据方程斜率计算可得出磷脂中PL或PL中SFA、MUFA、PUFA的脂解速率常数。

Eyring(式(2))和Arrhenius(式(3))方程通常分别用于评估压力和温度对反应速率常数的影响。本研究中,脂解速率常数的压力和温度依赖性分别用活化体积(Va/(cm3/mol))和活化能(Ea/(kJ/mol))表示。

式中:krefT和krefP分别表示参考温度和压力下的脂解速率常数/min-1;R是气体常数(8.314 J/(mol·K));T为温度/K;Tref为参考温度(本研究中为313.15 K);P为压力/MPa;Pref为参考压力(本研究中为500 MPa)。

使用SPSS 13.0软件的线性回归程序绘制lnk与P的回归曲线,根据回归曲线的斜率和截距确定不同温度下的Va和krefP。类似地,通过绘制lnk与1/T的回归曲线,可以计算不同压力下的Ea和krefT。

使用MATLAB R2016a软件绘制温度-压力等值线。

2 结果与分析

2.1 不同压力-温度组合下猪肉中磷脂的脂解速率常数

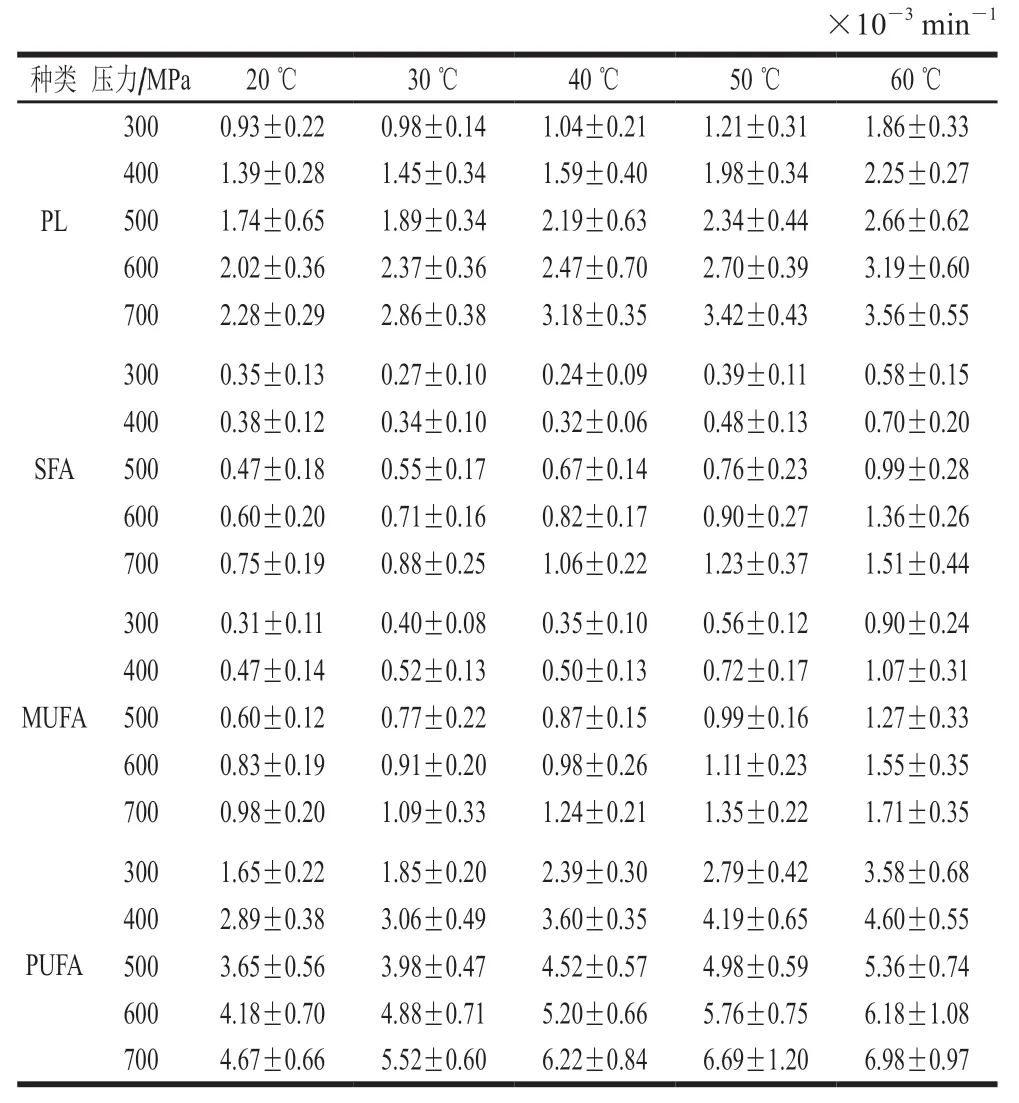

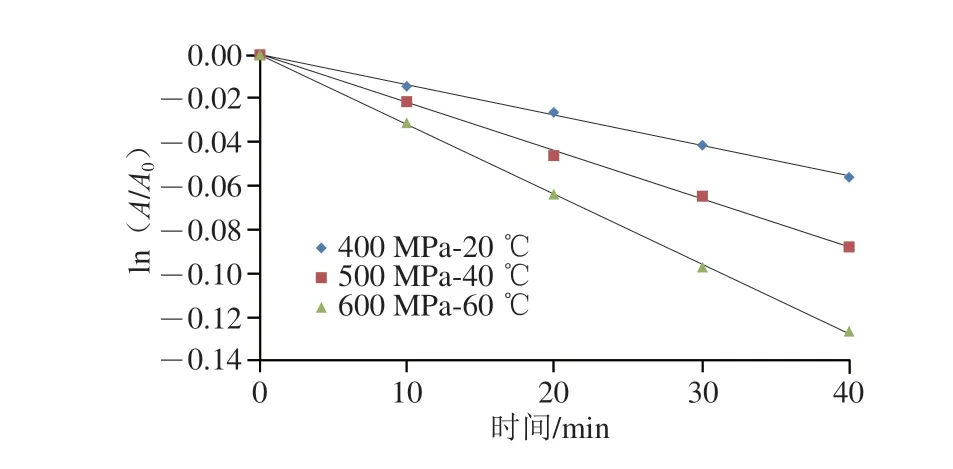

根据一阶模型方程(式(1)),在特定压力-温度组合下测定不同处理时间样品中的PL含量后,进行ln(A/A0)与时间t的线性回归分析(400 MPa-20 ℃、500 MPa-40 ℃和600 MPa-60 ℃对磷脂脂解的影响如图1所示),然后计算PL的脂解速率常数(k);同样计算SFA、MUFA和PUFA的脂解速率常数。如表1所示,在固定温度下,PL、SFA、MUFA、PUFA的k值均随压力增加而增加,表明磷脂的脂肪分解随着压力的增加而加快。这一结果与Martínez-Monteagudo等[24]研究的结果不一致,其研究发现高达600 MPa的压力处理延迟了牛奶中不饱和脂肪酸的均质分解,说明压力具有保护作用。在恒定压力下,温度的升高可以促进PL和PUFA的脂解。在300 MPa和400 MPa压力下,SFA的k值随着温度的升高先降低,至40 ℃然后逐渐增加;当处理压力高于400 MPa时,SFA的k值随温度升高而升高。除在300 MPa-40 ℃和400 MPa-40 ℃条件下,在一定压力下MUFA的k值随温度的升高而增加。此外,所有条件下,PUFA的k值(1.65×10-3~6.98×10-3min-1)远高于SFA(0.35×10-3~1.51×10-3min-1)和MUFA(0.31×10-3~1.71×10-3min-1),所有PL的k值介于二者之间,为0.93×10-3~3.56×10-3min-1。因此,在肌内磷脂中,与SFA和MUFA相比,PUFA的水解速率更快,这可能归因于在高压条件下磷脂酶对PUFA的优先水解[23]。

表1 不同压力和温度下猪肉的磷脂脂解速率常数(k)Table 1 Lipolysis rate constants (k) of PL in pork at different pressure and temperatures

图1 400 MPa-20℃、500 MPa-40℃和600 MPa-60℃条件下猪肉PL脂解的一阶模型回归曲线Fig.1 Linear regression curves of PL lipolysis in pork at different pressure and temperatures

2.2 温度对高压结合热处理条件下猪肉中脂解速率常数的影响

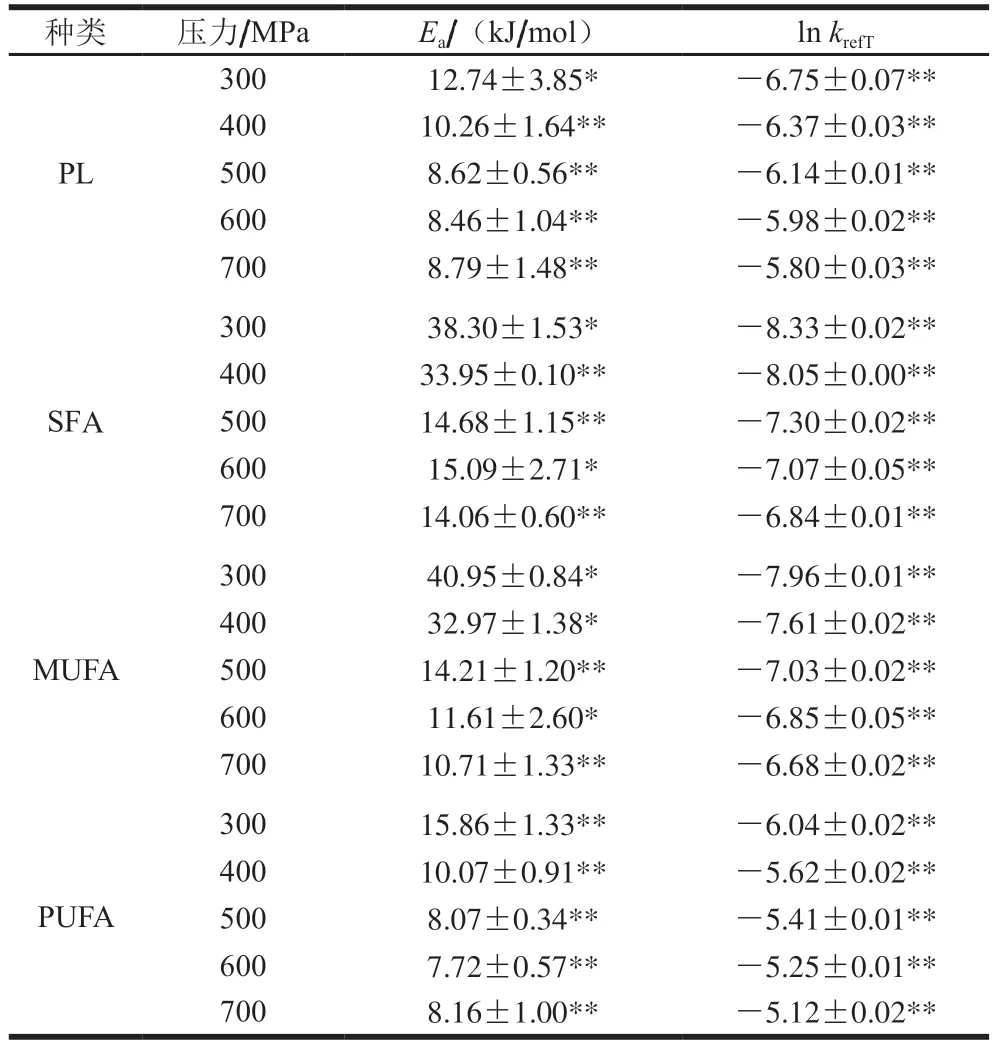

高压结合热处理过程磷脂脂解速率常数的温度敏感性可通过Arrhenius方程(式(3))进行评估,表2所示为不同压力下PL、SFA、MUFA和PUFA在参考温度(40 ℃,即313 K)下的Ea和lnkrefT。由于在300 MPa和400 MPa下SFA和MUFA的k值并不总是随着温度的升高而增加(表1),可知Arrhenius方程在该条件下不适用于整个温度范围,因此在40~60 ℃温度范围内计算300 MPa和400 MPa下SFA和MUFA的Ea和krefT。PL、SFA、MUFA、PUFA的Ea随着压力的增加而减小,至500 MPa保持相对稳定,表明在300~500 MPa范围内,处理压力越高,磷脂脂解要克服的能量障碍越低,脂解越容易。且在此压力范围内,随压力增加,温度对k值的影响不断减小,k值先增加然后保持稳定。Martínez等[24]在高压灭菌过程中模拟共轭亚油酸在牛乳中的保留动力学发现,Ea随着压力的增加而增加,这与本研究中获得的结果不一致。本研究中Ea远低于一些报道中酶失活Ea,例如,处理压力为100~800 MPa时纯化后橙果胶甲基酯酶Ea为40~160 kJ/mol[25],在处理压力300~600 MPa的情况下黑虎虾中多酚氧化酶的Ea为39.38~50.27 kJ/mol[26]。这种差异可能是因为使酶失活需要足够的能量改变其构象,而高压处理时肉中肌内磷脂会发生一定程度水解,因而不需要克服太多的能量障碍。

表2 不同压力时猪肉中磷脂脂解在参考温度(40℃)下的Ea和ln krefTTable 2 Ea and ln krefT of PL lipolysis in pork at reference temperature(40℃) under different pressures

通过比较可以看出,S FA 和M U FA 的Ea远高于PUFA,表明在高压结合热处理下,PUFA的脂解更容易,因为其脂解需克服的能量障碍要低得多。SFA和MUFA具有更高的温度敏感性。除300 MPa处理外,PL的Ea非常接近但略高于PUFA的Ea,这表明肌内磷脂的脂解主要由其中PUFA引起。这可能是因为在高压条件下,磷脂中PUFA被磷脂酶优先水解,导致磷脂的分子结构受损,然后磷脂中的SFA和MUFA被动水解。

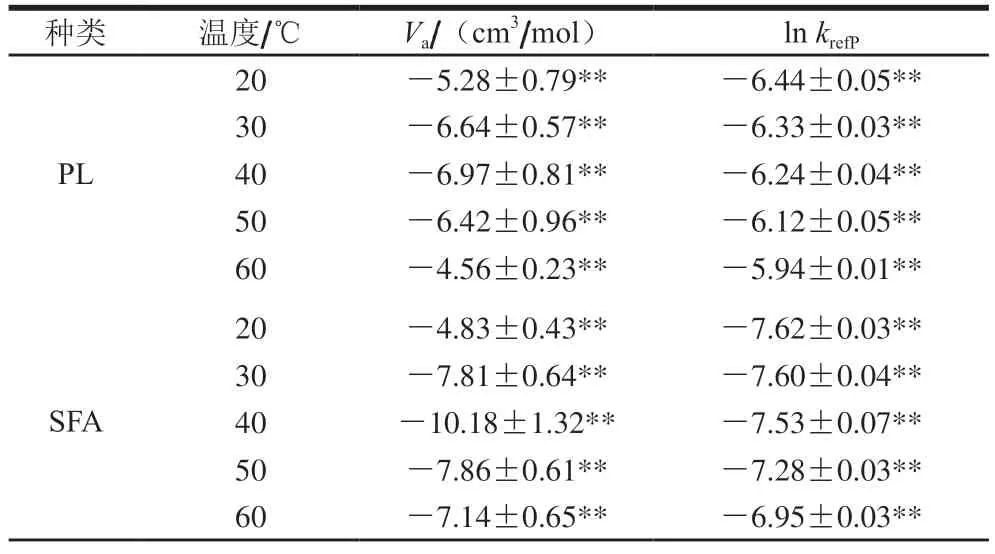

2.3 压力对高压结合热处理条件下猪肉中脂解速率常数的影响

在固定温度下,PL、SFA、MUFA和PUFA的k值随着压力的增加而增加(表1),因此Eyring方程适用于整个压力范围,可用于不同温度下猪肉中磷脂脂解在参考压力(500 MPa)下的Va和lnkrefP。如表3所示,所有Va均为负值,表明压力对磷脂脂解有加速作用。PL、SFA和PUFA的Va绝对值随温度升高先增加,PL和SFA的Va绝对值在40 ℃时达到峰值,PUFA的Va绝对值在30 ℃时达到峰值,然后开始下降。MUFA的Va呈不规律变化,其绝对值在40 ℃时达到最大值。因此,PUFA的脂解速率常数在30 ℃时受压力的影响最大,而PL、SFA和MUFA在40 ℃时受压力影响最大。此外,SFA的平均Va绝对值最高,然后依次为MUFA、PL和PUFA,表明SFA的脂解速率常数具有最高的压力敏感性,其次是MUFA,PL和PUFA的脂解速率常数的压力敏感性相对较低。产生这一结果的原因有待进一步研究。大多数研究中Va与本研究相当或略高。例如,高压灭菌过程中模拟共轭亚油酸在牛奶中的保留动力学获得的Va绝对值为9.34~16.42 cm3/mol[24];在高温高压处理条件下树莓中花青素降解的Va绝对值为5.33~7.96 cm3/mol[27];以及高压结合热处理时菠萝泥中多酚氧化酶的Va绝对值为9.8~11.3 cm3/mol[28];绿豆和番茄脂肪氧化酶的Va绝对值均超过40 cm3/mol[29-30],远高于本研究的Va。

表3 不同温度下猪肉中磷脂脂解在参考压力(500 MPa)下的Va和ln krefPTable 3 Va and ln krefP of PL lipolysis in pork at reference pressure(500 MPa) under different temperatures

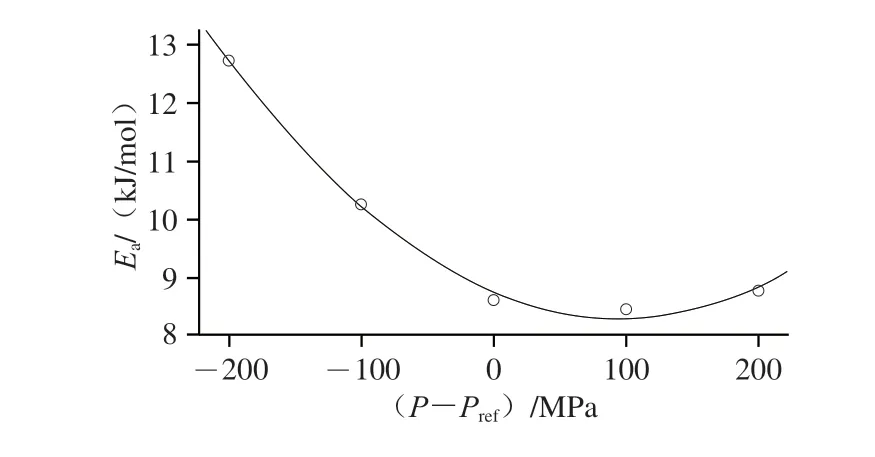

2.4 基于Arrhenius方程的磷脂脂解动力学模型

由上述分析可知,Arrhenius方程适用于整个研究温度范围。将式(3)中的Ea和lnkrefT表示为压力(P-Pref)的函数。根据表2的数据,处理压力对Ea的影响如图2所示;通过SPSS软件曲线回归程序用二次模型(式(4))描述;类似地,lnkrefT与压力的关系也可通过式(5)很好地拟合。

图2 压力对猪肉磷脂脂解Ea的影响Fig.2 Effect of pressure on the Ea of PL lipolysis in pork

式中:a、b、c、d、e均为估计模型参数;a=-6.208 min-1;b=0.002 MPa/min;c=8.760 kJ/mol;d=-0.0 1 0(k J·M P a)/m o l;e=5.1×10-5(kJ·MPa2)/mol。

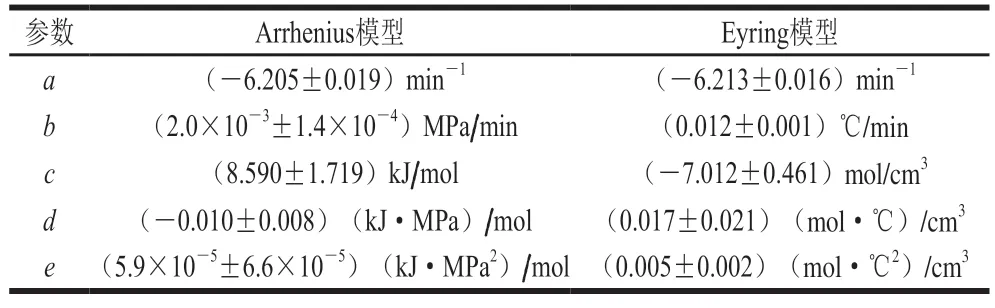

将式(4)、(5)合并到式(3)中得到式(6),即为基于Arrhenius方程的磷脂脂解动力学模型。然后使用从式(4)、(5)获得的参数作为初始输入值,根据表1中的数据通过SPSS软件非线性回归模型,重新计算式(6)中的参数(表4),可见式(6)中的估计模型参数非常接近通过式(4)、(5)中获得的参数,表明建立的模型具有良好的拟合度。

表4 基于Eyring或Arrhenius方程在不同压力和温度下猪肉磷脂脂解动力学的估计模型参数Table 4 Estimated parameters of Eyring and Arrhenius models for PL lipolysis kinetics in pork at different pressures and temperatures

式中:a、b、c、d、e均为估计模型参数;k为脂解速率常数/min-1;P为压力/MPa;T为温度/℃;Pref为参考压力(500 MPa);Tref为参考温度(40 ℃);8.314×10-3为通用气体常数/(kJ/(mol·K));273.15为温度转换系数/K。

2.5 基于Eyring方程的磷脂脂解动力学模型

如表1所示,Eyring方程适用于整个压力范围。将式(2)中的Va和lnkrefP表示为温度(T-Tref)的函数。通过SPSS软件曲线回归程序,使用表3中的数据,将lnkrefP与温度的关系通过线性模型(式(7))描述,同理Va与温度的关系可以通过二次模型(式(8))很好地拟合。

式中:估计模型参数a=-6.214 min-1;b=0.012 ℃/min;c=-7.020 mol/cm3;d=0.017(mol·℃)/cm3;e=0.005(mol·℃2)/cm3。

将式(7)、(8)合并到式(2)中得到式(9),即为基于Eyring方程的磷脂脂解动力学模型。然后根据表1中的数据,将从式(7)、(8)获得的值作为初始输入值,通过非线性回归模型重新计算式(9)中的参数(表4)。同样,式(9)中估计参数与从式(7)、(8)获得的参数之间具有良好的相似性,表明建立的模型拟合良好。

式中:a、b、c、d和e为模型参数;k为脂解速率常数/min-1;P为压力/MPa;T为温度/℃;Pref为参考压力(500 MPa);Tref为参考温度(40 ℃);8.314为通用气体常数/(J/(mol·K));273.15为温度转换系数/K。

Ludikhuyze[31]和Indrawati[32]等在研究大豆和青豆的高压处理时均基于Eyring方程模拟脂肪氧合酶的失活动力学,而Weemaes等[33]在研究鳄梨多酚氧化酶失活模型时选择Arrhenius方程作为基础,因为Arrhenius和Eyring方程在上述研究中不同时适用于整个研究温度或压力范围。在本研究中,由于Arrhenius和Eyring方程均适用于整个研究的温度和压力域,因此成功地同时建立了这两个模型。此外,一些研究人员分别采用Weibull模型、三维动力学模型很好地描述了椰子水多酚氧化酶和过氧化物酶的压力辅助热灭活动力学和高压中温下胡萝卜汁中嗜热脂肪芽孢杆菌芽孢的协同杀菌动力学[34-35]。

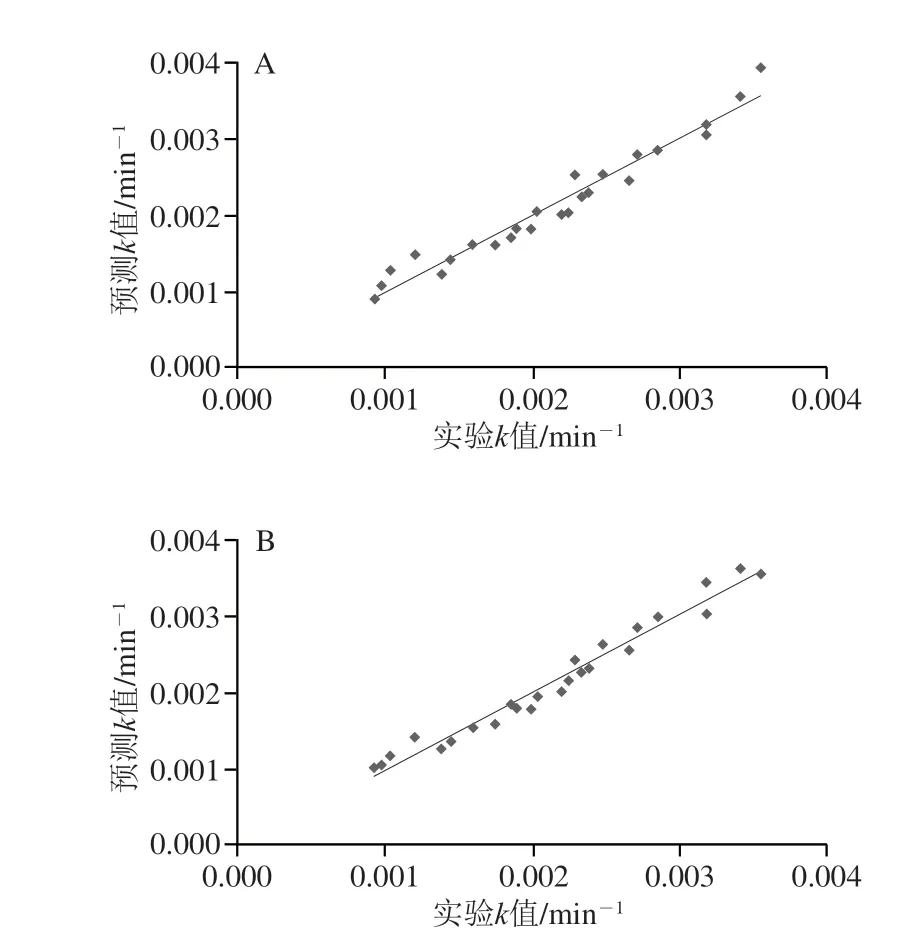

2.6 磷脂脂解预测

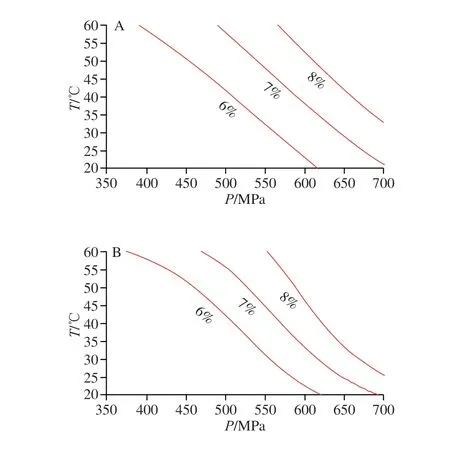

如图3 所示,实验确定的k值与式(6)(或式(9))预测的k值之间有良好的一致性,表明建立的模型能够准确预测高压结合热处理区间猪肉中的磷脂脂解。为指导高压技术在肉制品中的应用,根据式(6)和式(9)分别计算在30 min处理时间下引起6%、7%和8%磷脂水解的温度-压力组合,相应的温度-压力等值线如图4所示。

图3 实验中确定k值与预测的高压热处理猪肉磷脂脂解k值的比较Fig.3 Comparison between experimental and predicted k values for PL lipolysis in pork under high pressure-heat treatment

图4 基于Arrhenius方程的模型(A)和基于Eying方程的模型(B)的猪肉磷脂脂解温度-压力等值线图Fig.4 Temperature-pressure curves for PL lipolysis in pork fitted to Arrhenius equation (A) and Eying equation (B)

如图4所示,两个温度-压力等值线图非常相似,因此基于Arrhenius和Eyring方程建立的两个回归模型可以很好地匹配。根据等值线图可以获得导致任一特定百分比磷脂水解的压力-温度组合。由于肌内磷脂对肉制品品质非常重要,并且磷脂的脂解是高压结合热处理导致脂质氧化的重要原因[14],根据本研究建立的模型和温度-压力等值线图,通过选择合适的处理温度、压力和时间,可以有目的地控制高压处理过程中磷脂的脂解。

3 结论

高压结合热加工对猪肉进行处理时肌内磷脂中PUFA的脂解速率常数远高于SFA和MUFA,同时PUFA在所有压力下的脂解Ea均非常接近于PL,因此磷脂的水解主要是其中PUFA的优先和主动水解。在固定温度下,磷脂的脂肪分解随着压力的增大而加快。在恒定压力下,温度的升高可以提高磷脂中PL和PUFA的脂解。基于Arrhenius方程和Eyring方程建立的磷脂脂解动力学模型均具有良好的拟合度和预测效果,此外,两个模型具有相似的温度-压力等值线图。考虑到磷脂脂解是高压处理引起的脂质氧化的重要原因之一,在肉类工业实际应用过程中,可以根据本研究建立的模型和温度-压力等值线图选择最佳处理温度和压力,调节脂质氧化,有目的地控制磷脂脂解,从而设计或优化猪肉高压处理的加工工艺参数、提高肉制品品质。