单主机吊装动载荷分析与计算

李岚峰

北京燕华工程建设有限公司 北京 102502

石油化工建设中普遍采用吊车吊装大型设备、结构等,主要吊装工艺有单主机吊装、双主机抬吊和单主机滑移法吊装。随着吊车吊装能力的进一步加大,吊装主要以单主机吊装或单主机滑移法吊装为主。这两种方法优点在于无须考虑由于双主机吊装过程产生的不均衡载荷,提高了吊装过程的安全系数。

单主机吊装时,吊车的技术性能主要考虑吊车承担的吊装载荷(F)、吊臂长度、工作半径、额定负荷、吊装工艺计算所需的技术参数及吊装环境等。其中吊装载荷主要包括基本载荷(G)、附加载荷和特殊载荷,基本载荷为设备自重(Q)与索吊具重量(q)之和。吊装载荷是选择吊车和设计吊装工艺的重要依据。其中附加载荷主要有动载荷和不均衡载荷,在单主机吊装中主要考虑动载荷。由于吊车回转、吊钩起落速度的变化,高空吊装中工件承受的风载荷的变化,以及在滑移法吊装过程中松开辅吊车吊钩后,都将使工件受力产生变化或出现一定角度的摆动。这种受力的变化或摆动作用宏观表现为工件运动状态的变化,在起重机上表现为吊装载荷的增加,增加的这部分载荷即称为动载荷,它直接影响吊车的整体稳定性。

现有的施工规范和有关工程手册对动载荷的规定各不相同,吊装过程中仅凭经验取值,缺乏进一步的理论计算依据。以下从静力学和动力学的角度研究单主机吊装过程中动载荷[1]的形成与动载系数的计算,探讨控制动载荷的措施,以更加合理地选择动载荷系数,保证吊装过程的安全。

1 单主机吊装过程的动载荷分析

1.1 吊车回转产生的动载荷

当吊车以角速度(ω)回转时,工件以吊车回转中心为圆心,以R 为半径做圆周运动,受到法向离心力和切向惯性力的作用。在这两种力的作用下,工件会偏离竖直方向一段距离,出现一定的偏角。当吊车的回转速度发生变化时,工件将发生一定角度的摆动,并由此产生动载荷。

1.1.1 法向离心力产生的影响

在法线方向离心力的作用下,工件偏离竖直方向一段距离(d),以R+d 为旋转半径做水平圆周运动,此时法线方向离心力的计算见式(1),计算简图见图1。

图1 法向离心力计算简图

式中:F离——法向离心力,N;

m——工件的重量,Kg;

R——计算半径,m;

d——摆动距离,m;

ω——角速度,rad;

G——工件重力载荷,N;

g——重力加速度,m/ s2;

n——吊车每分钟转速,r/ s。

因为,tgα=d/ s=F离/ G,所以d= (F离×s)/ G;又因为π2/ g=1.006≈1。代入式(1),整理可得式(2)。

离心力的方向为背离回转中心向外,吊车由此出现吊装载荷(F)增大,增大的这部分即为动载荷(K动),其计算式见式(3)。

1.1.2 切向惯性力产生的影响

吊车回转有两个过程:过程一,吊车由静止到回转,回转速度由0 至ω1,时间为ΔT。工件由于惯性,保持原有状态,在惯性力(F惯)的作用下,工件会有一定的偏角β1。如吊车保持匀速ω1转动,偏角β1保持不变。这时,吊车受力应考虑偏角产生的载荷增加。过程二,在吊车回转至指定位置(即设备即将就位时),吊车回转速度减小至ω2,工件由于惯性保持原有速度ω1。由于吊车与工件回转速度的差异,工件将在惯性力的作用下,以角度β2摆动。在工件以β2摆动过程,吊车受力应考虑设备摆动产生的载荷增加。

本过程以吊车回转速度由0→ω→0 的两个阶段,对切向惯性力进行分析。假设工件只受重力(G)和吊车提升力(F)两个力的作用。工件绕主吊点摆动可视为物理单摆,将工件简化为一个质量为m、位于工件重心处的质点C。详见图2。

图2 吊车回转两个过程中的切向惯性力计算简图

1.1.2.1 工件由静止到转运

当工件由静止到以速度ω 转动时,切向惯性力的计算见式(4)。

式中:F惯——切向惯性力,N;

v——切向速度,m/ s;v=ω×R;

t——工件由静止到以速度ω 转动所用时间,s。

在惯性力作用下,工件产生偏角β,由静力学可知F惯=G×tgβ,F=G/ cosβ。所以动载系数计算见式(5)。

其中β 由tgβ=v/ (g×t)=(ω×R)/ (g×t) 决定。

由式(4)、(5)可得,K动由v/ t(切向加速度)决定,即与ω、R 成正比,与t 成反比。当切向加速度增大时,K动增大。所以在吊装时,吊车的启动速度慢,以减少由此产生的动载荷。

1.1.2.2 工件由转动到静止

由于吊车停止回转,此时工件可认为是以初始速度v、角度β 摆动的单摆。

工件初始动能为0.5mv2,当工件由C 运动到最低点D 时(图2b),重力所做的功W=mg×s(1- sinβ)。运动到最低点速度为Vt,应用动能定理,可得0.5mv2+mg×s(1- sinβ)=0.5mvt2。再根据动力学基本方程(式6)得到式(7)和式(8)。

式中,v=ω×R。

1.2 吊车吊钩起升(下降)速度变化产生的动载荷

吊车吊钩在起升或下降过程中的急起、急落或紧急制动,即骤然加速或减速,工件由于自重,保持原有运动状态。此时,所吊装工件产生超出其自身重量很大的惯性力,方向与加速度产生的方向相同。由此产生的动载荷定义为冲击载荷(F冲),详见式(9)和式(10)。

1.3 风载荷产生的动载荷

吊车主要在室外作业,随着工件就位高度的增大,由于工件的迎风面积和形状不同,将产生很大的风载荷,并引起工件的摆动,由此产生动载荷。

图3 工件在风载荷作用下的受力简图

设备所受风载荷的计算见式(11)。

式中:K1——工件体型系数,塔类设备取0.7,板片形构件取1.7

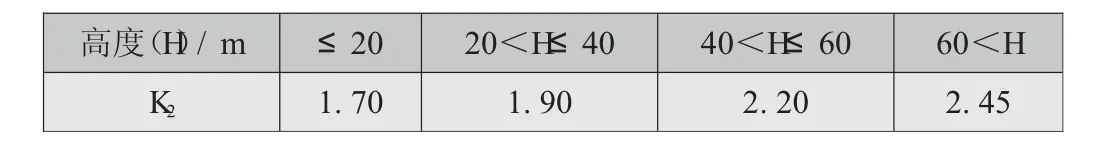

K2——风振系数,见表1;

表1 风振系数选择表

q0——基本风压,Pa;

f——风压高度变化系数,按每10m 分段取值;

A——有效迎风面积,m2。

在风载荷作用下,工件产生偏角γ。由于风压变化、工件吊装高度的变化,工件所受的风力发生变化。因此,工件在角度γ 范围摆动,并由此产生动载荷,其计算公式见式(12)。此时认为设备初始速度为0。

其中,γ 由tgγ=P/ G 决定。

单主机吊装过程中,往往禁止吊车同时发生两种动作,就是为了防止在工件运动过程中产生动载荷的迭加。若K动>1.15,会对吊装过程产生不利影响。并且规定吊车在5 级风以上禁止作业,以减少风力引起的吊车动载荷。

2 单主机滑移法吊装过程的动载荷分析

单主机滑移法吊装过程中,主吊车不断提升使工件逐步抬头尾部由辅助吊车或尾排递送;在工件的仰角达到一定角度(θ)后,辅助吊车松钩,或到临界角时设备脱排,工件随即产生摆动;待其稳定后,由主吊车将工件吊装就位。在这一过程中,工件绕主吊点的摆动是很难避免的,由此产生动载荷[2]。工件此时可简化为一个质量为m、重心位置在C 的质点,只受重力G 和主吊车提升力F 作用。辅助吊车松钩或工件脱排后质点发生摆动。详见图4。

当工件初始动能为0,由C 运动到最低点D 时,重力所做的功见式(13)。

运动到最低点的速度为vt,应用动能定理,可得式(14)。

根据动力学基本方程:ΣFn=m×an=F- mg,可得:F=(3- 2sinθ)mg。

所以,动载系数计算见式(15)。

图4 辅助吊车松钩或工件脱排后受力简图

由式(15)表明,单主机滑移法吊装过程的动载荷与工件的集合尺寸及主吊点的位置高度无关,只与辅助吊车松钩或工件脱排时的仰角有关。因此,在单主机滑移法吊装过程中,辅助吊车应将工件递送到位或采取后溜绳,以增大工件滑移时的临界角。通常工件仰角达80o 以后,辅助吊车才松钩或工件脱排。

3 结论

单主机吊车吊装大型设备或结构时,应根据所吊工件选择合适的吊装工艺,特别是工件重量与吊车的额定起重量接近时,要充分考虑动载荷产生的不利影响。在吊装作业过程中,要减少由于吊车的违规操作、自然条件、人为因素造成的各种危险,确保吊装作业安全。