矿用高效卷带机设计及仿真研究

董 华

(蒲县应急管理局 山西 临汾 041000)

胶带运输机具有输送量大、运输平稳、结构简单、维修方便等优点,被广泛应用于煤矿、港口、电厂、水泥厂、冶金矿山等领域[1]。矿用胶带运输机主要用于煤矿井下顺槽和巷道运输,是煤矿开采不可缺少的配套设备之一[2]。胶带运输机主要通过传送带转动,带动传输带的运行[3]。在矿山运输皮带以及钢缆运行达到一定寿命后,就需要对它们进行更换,而在地面回收皮带或钢缆时一般都是采用人力的方法进行拖拽折叠与缠绕,作业过程费时费力,并且有可能会伴随安全事故的发生[4]。为了解放工人劳动力,提高作业效率以及安全性,有必要对回收皮带或钢缆的工作进行机械化与自动化的改进。

1 卷带机设计

1.1 卷带机工作原理

新型的皮带夹轴套安装在传动轴上,将待回收的皮带夹在皮带夹轴并通过螺栓压紧,通过电机将待回收皮带不断缠绕在皮带夹轴套上,待回收完成后关闭电机,通过提升装置抵消回收完成的皮带给传动轴向下的压力,在机器一侧将传动轴抽出,最后通过吊机将皮带取走,实现回收皮带的机械化、自动化。

1.2 卷带机设计

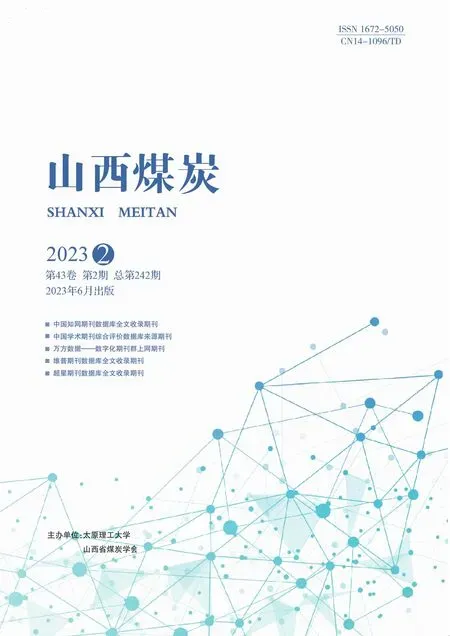

图1为矿用高效卷带机,包括机架、传动轴、限位轮盘、皮带夹轴套、提升装置、动力与传动装置。动力通过电机、变速箱、联轴器、传动轴进行传递。限位轮盘、轴承以及传动轴同步转动,传动轴可拆卸,方便将回收的皮带取出,传动轴下方设置有提升装置,以防止回收的皮带或钢缆对传动轴压力过大而取不出的情况。液压柱安装在机架底座上,V形工字钢焊接在提升架上,限位滑轮可以保证提升装置稳定运行。皮带夹轴套由轴套、皮带压板组成,两者通过螺栓提供压力将待回收的皮带夹在中间。

图1 卷带机设计Fig.1 Design of belt winding machine

传动轴采用方形来提高抗剪能力,使轴可以承受更大的扭力[5],传动轴可从一端抽出,方便吊机将皮带或钢缆吊走。

皮带夹轴套包括轴套和皮带压板,轴套断面为异形阶梯圆,皮带压板与轴套的异形阶梯圆的阶梯处铰接,皮带压板靠近连接处的一端设有若干直槽孔,直槽孔内设有螺栓,轴套内设有与传动轴匹配的方形通孔。轴套中间为方形通孔,方便与传动轴进行拆装,轴套断面为异形阶梯圆,异形阶梯圆阶梯处安装皮带压板,轴套与皮带压板连接处的相互交替连接,通过转轴铰接,皮带在螺栓的压力下被夹在两者之间,皮带压板的螺栓通孔采用直槽孔可以适用于不同厚度的皮带的回收。

提升装置由限位滑轮、提升架、V形工字钢、液压柱组成,液压柱与机架底座连接,使限位滑轮与V形工字钢向上运动,对回收的皮带与钢缆实现支撑作用,抵消对传动轴的压力。限位滑轮分别在三个面上设置两个滚轮,在机架的导槽内进行滑动,使提升装置平稳运行。限位滑轮通过机架对提升装置的运动进行限制。

2 传动轴模拟

卷带机在收卷皮带过程中传动轴会旋转受力,因此分析在不同转速条件下传动轴受力,便于对卷带机进行优化设计,故采用ABAQUS有限元软件进行模拟。ABAQUS作为一款大型通用有限元软件,具有广泛的模拟性能和庞大的求解功能,以及先进的非线性力学分析能力[6]。有限元分析软件的分析问题由以下三个阶段实现:前处理阶段、分析问题阶段和后处理阶段,这三个步骤之间通过文件建立联系[7]。

2.1 传动轴建模

在前处理阶段需要定义物理问题的模型,并生成一个ABAQUS输入文件。所谓前处理就是建立分析问题的模型数据库,在ABAQUS/CAE中完成前处理过程是通过部件、特性、装配、分析步、相互作用、荷载、网格七个模块实现,用户利用这些模块建立几何模型,并定义模型的材料、材料性质、有限元分析网格、荷载和边界条件等数据[8]。

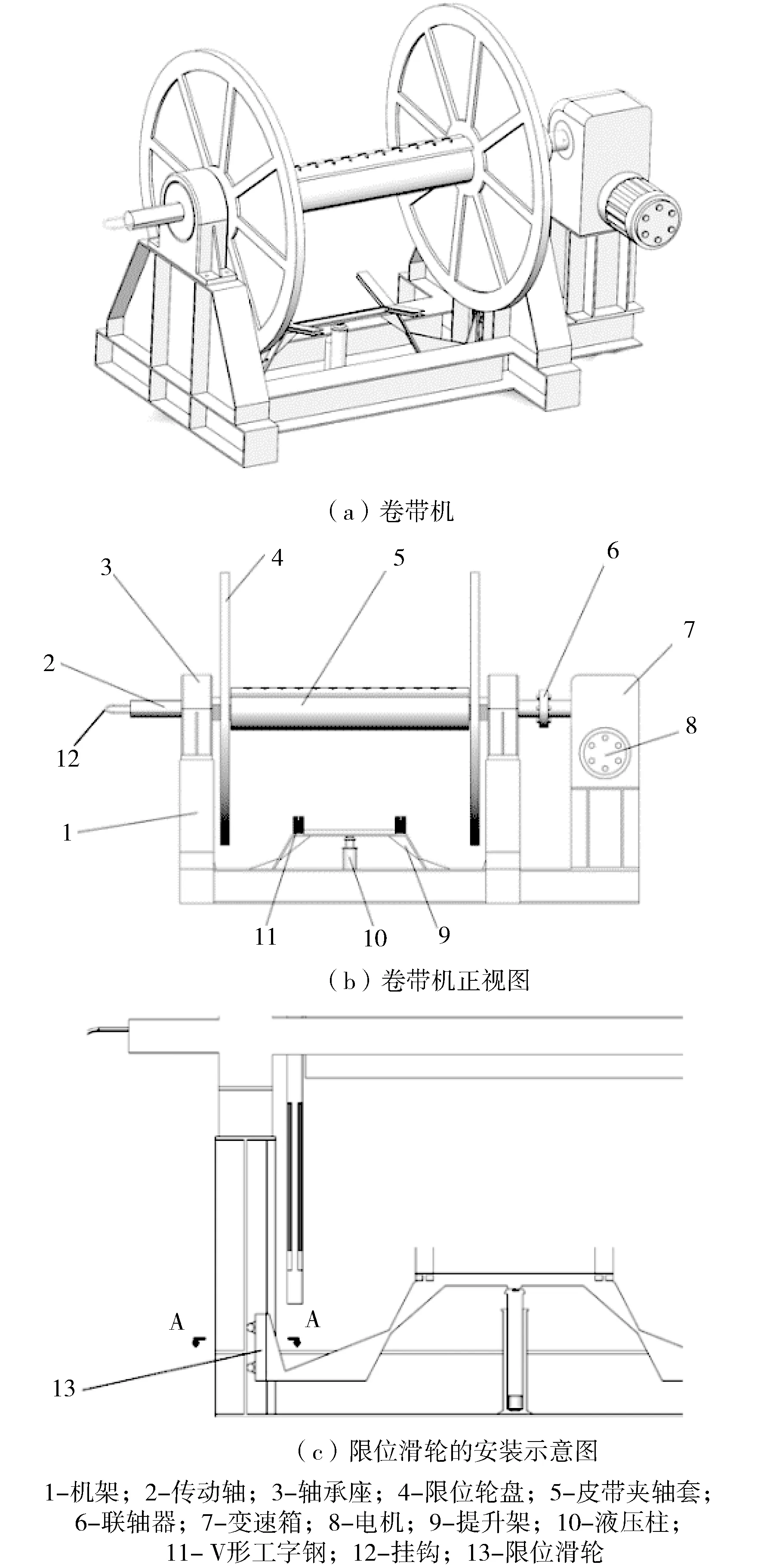

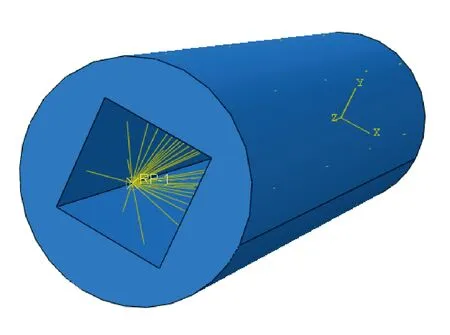

根据设计的自动卷带机,采用ABAQUS软件对卷带机传动轴进行旋转模拟,分析在不同转速条件下,传动轴的受力。传动轴建模如图2所示。长度1.2 m,半径0.2 m,中间方孔边长0.2 m。

图2 传动轴建模Fig.2 Transmission shaft modeling

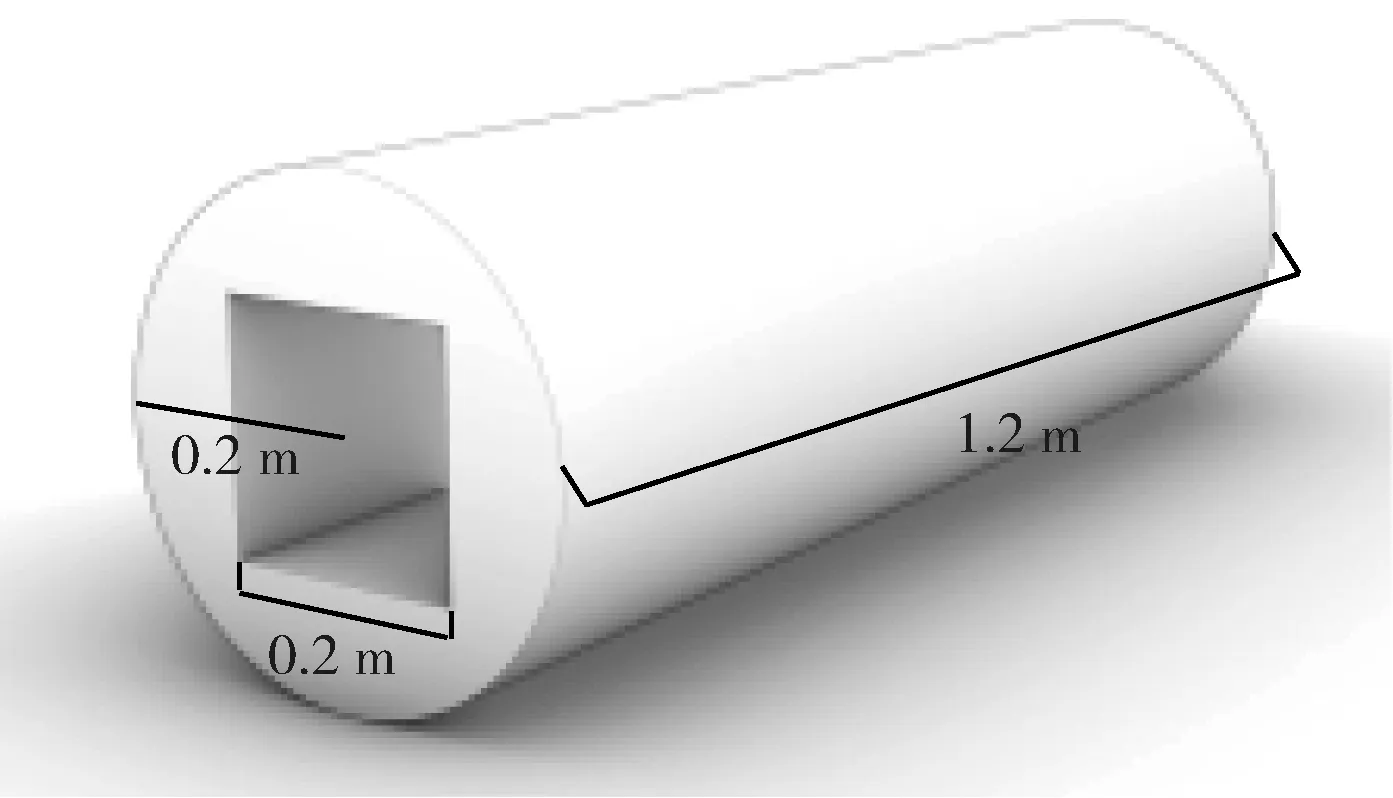

模拟方案如图3、4所示,选中传动轴轴向中心一点设置为标志点,将轴曲面与标志点耦合[9],在标志点设定物体旋转方向沿模型轴向旋转,通过设置不同旋转速度,模拟卷带机在自动卷带过程中的受力。

图3 模拟方案Fig.3 Simulation scheme

图4 标志点与曲面耦合Fig.4 Coupling of marking points and curved surfaces

传动轴的主要材质为钢,设置参数如表1所示,不考虑模型损伤,设置为弹性模型[10]。固定边界后指定标志点的旋转速度,根据标准矿用卷带机速度不超过1.8 m/s,模拟1.3 m/s、1.5 m/s、1.7 m/s不同旋转速度。

表1 模型参数

2.2 结构静力学方程

在轴的设计时要根据影响轴的失效形式的这些因素考虑设计准则。有限元中的静态分析主要研究物体在随时间变化中不变或缓慢变化的力的作用下处于平衡时候的规律,对结构线性方程等效可得。由式(1)和(2)可得模拟传动轴上各个节点位移矢量。

[K]×{u}={F′}

(1)

[K]×{u}={F″}+{F′}

(2)

式中:[K]为总刚度矩阵;{u}为节点位移矢量;{F′}为之支反载荷矢量;{F″}为所受总外载荷。

2.3 运算求解

利用ABAQUS/CAE中的job模块将建立的模型提交到ABAQUS/Standard或ABAQUS/Explict进行求解。ABAQUS/CAE是ABAQUS的交互式图形环境,可以用来方便快捷地构造模型,显示分析结果[11]。

为了模型计算收敛和运算效率,模拟分析步选用动态显示分析步,模拟时间长度为1 s,稳定增量步选用全局,质量缩放500倍,目标时间增量步达到10-9时达到平衡[12]。

2.4 模拟结果分析

进行后处理,当模型分析完毕后,使用ABAQUS/ CAE中的Visualization模块进行后处理[13]。所谓后处理就是对模型分析结果的处理,例如绘制X-Y曲线图、显示云纹图、显示变形图和显示动画等。

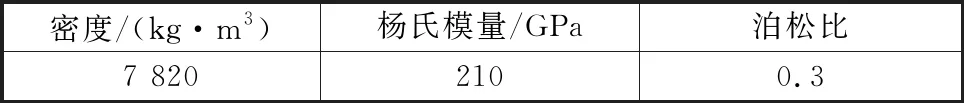

传动轴在1.5 m/s旋转速度情况下整个过程应力等值线如图5所示,分为初始旋转、旋转平衡、旋转稳定[14]三个阶段。初始旋转时,传动轴表面应力较小,约2.383×10-10Pa,轴内部方孔四个尖角受力集中,约2.31×10-9Pa;旋转平衡时,轴表面应力波动较为明显,主要表现为轴中部位置波动大于轴两端;旋转稳定时,轴表面靠近方孔尖角位置应力较大,约6.91×10-9Pa。

图5 应力等值线图Fig.5 Stress contour map

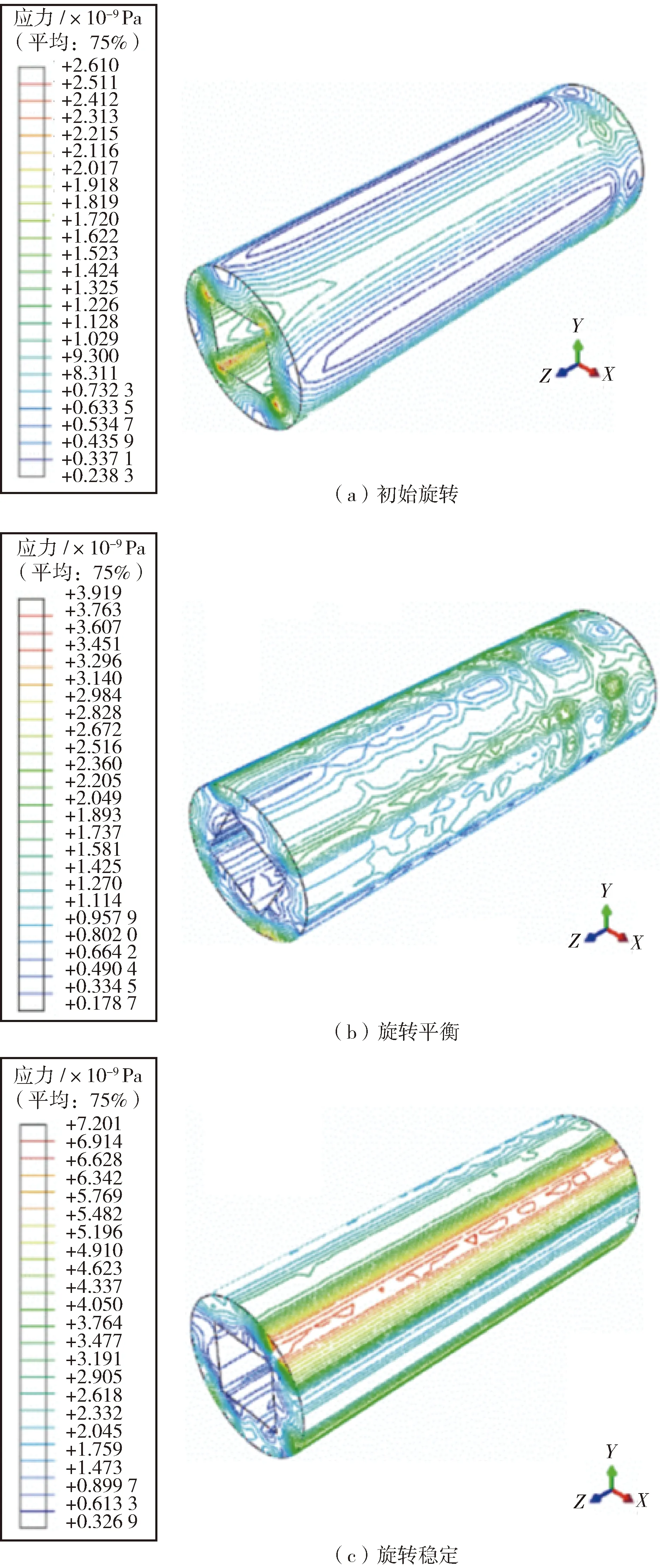

1)应力对比。不同速度方案最大应力对比如图6所示,不同速度方案应力最大的位置基本相同,都处于方孔尖角的轴表面。速度1.3 m/s时,轴最大应力3.19×10-9Pa;速度1.5 m/s时,轴最大应力6.82×10-9Pa;速度1.7 m/s时,轴最大应力7.49×10-9Pa。随着转动速度增大,轴表面最大应力也随之增大[15]。

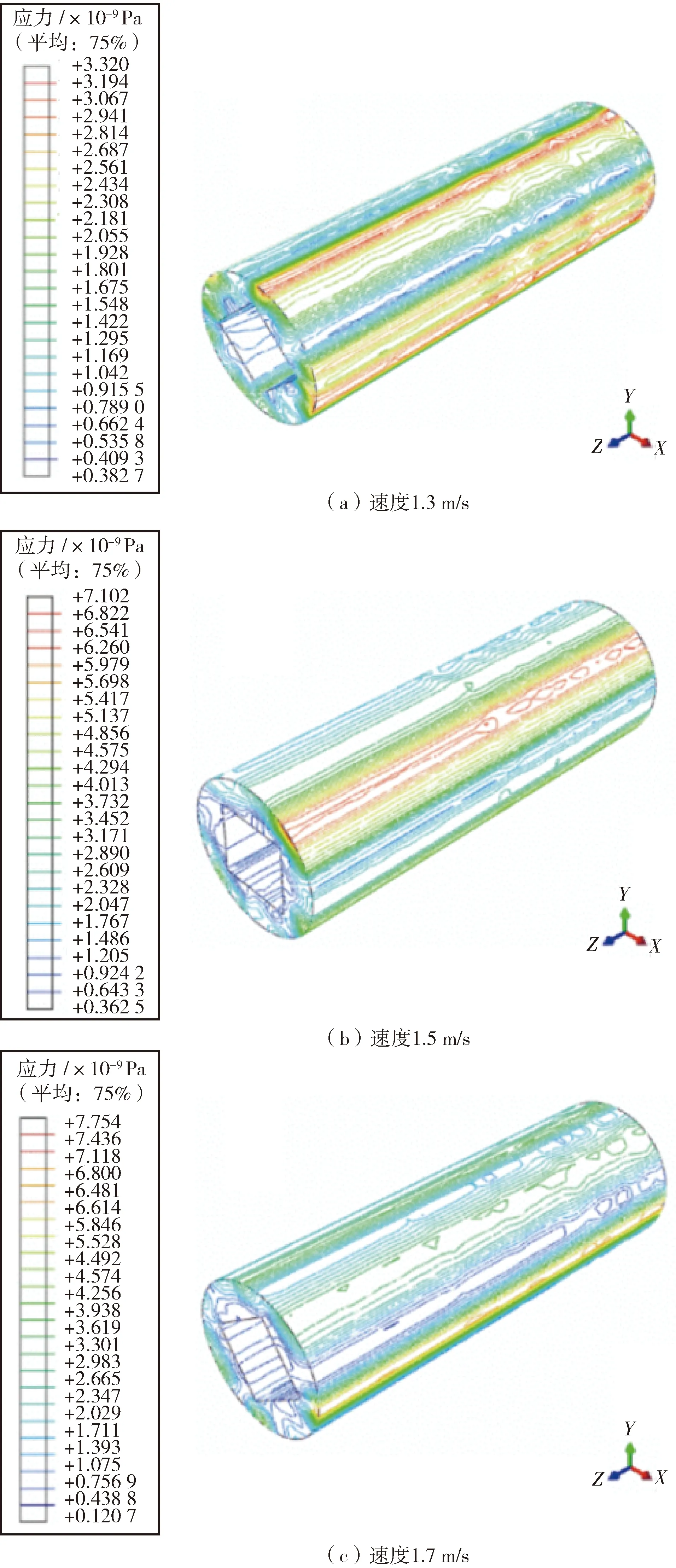

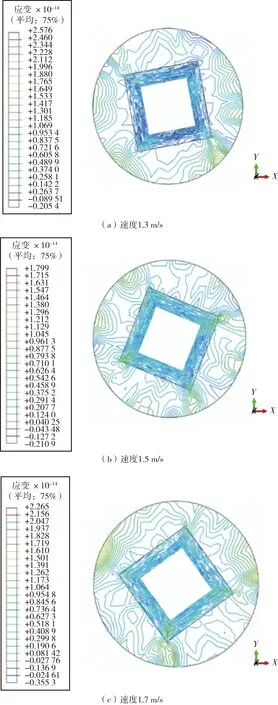

2)真应变对比。不同速度方案模型轴向真应变如图7所示,真应变表示物体在变形过程中,其某一瞬间的应变[16]。其总变形程度(总真应变)是以对数表示[17]。由模型横截面可以看出,方孔四个尖角位置到轴表面的真应变较大。速度1.3 m/s时,轴最大应变1.76×10-14;速度1.5 m/s时,轴最大应变1.9×10-14;速度1.7 m/s时,轴最大应变1.93×10-14。随着转动速度增大,真应变数值也在增大。

图6 应力对比Fig.6 Stress comparison

3 现场应用

3.1 安全效益分析

对设计高效卷带机进行现场应用,卷带机实物如图8所示。现场实用表明,矿用输送带机设计合理,结构灵巧,能够实现送、卷连续机械化作业,易于安装,对环境适应性强,提高了生产效率,减轻了劳动强度,有利于输送带的重复利用。

图7 真应变对比Fig.7 True strain comparison

3.2 经济效益分析

传统卷带机安装时,体积重量大,安装不易,需要8个人安装,且劳动效率低,每班仅能安装300 m左右。设计的高效卷带机仅需4人就可操作,每班可安装600 m左右。节省了人力物力,提高矿井经济效益。

4 结论

1)设计一种矿用高效卷带机,皮带夹轴套安装在传动轴上,将待回收的皮带夹在皮带夹轴套上并通过螺栓压紧,通过电机将待回收皮带不断缠绕在皮带夹轴套上,待回收完成后关闭电机,通过提升装置抵消回收完成的皮带给传动轴向下的压力,在机器一侧将传动轴抽出,最后通过吊机将皮带取走,实现回收皮带的机械化、自动化。

2)通过ABAQUS软件模拟传动轴旋转轴过程中受力,表明传动轴在旋转过程中经历初始旋转、旋转平衡、旋转稳定三个过程,方孔尖角表面呈现应力集中现象,产生真应变较大,后续应当对卷带机传动轴形状进行优化设计,以减轻传动轴的质量,提高其稳定性,进一步进行强度分析,以满足设计要求。