神州煤业4604工作面浓浆充填沉陷控制技术研究

武 竹

(太原煤炭气化(集团)有限责任公司,山西 太原 030024)

充填开采是降低采动岩层断裂高度及减小地表开采沉陷的重要方法之一,是实现煤炭资源高效开采与生态环境保护协同发展的重要举措,充填开采条件下地表采动变形规律及其变形特征是评价充填减沉效果的关键。针对于采动地表沉降规律及充填开采对开采沉陷的弱化效应,国内外众多学者展开了大量研究,并取得了丰硕的研究成果。立足大宗型固废材料的绿色处理,提高固体废弃物利用率,国内外诸多学者研制出以氧化铝废渣[1]、粉煤灰[2]、河湖环境治理中的底泥[3]、废弃轮胎橡胶颗粒[4]、全尾砂-棒磨砂[5]等废弃物为原材料的、具有优良性质的充填浆液。张开放等[6]通过研究充填浆料的塌落度、亲水性和抗压强度等性质,确定了充填材料的最佳配比。沙飞等[7]通过粒径分布优化、活性激发等优化方法,制备了一种新型水泥基注浆材料。杨宝贵等[8]分析了是否添加外加剂的条件下以粉煤灰、煤矸石、普通硅酸水泥及水作为主要充填材料时合理质量配比,研究出了流动性好、不泌水、力学性能显著的充填浆料。傅小龙等[9]利用流变仪测试分析了添加不同种类和剂量的减水剂对浆体的屈服应力、剪切应力等流变特性的影响。侯凯等[10]研究了传统材料、纤维,助剂等对聚氨酯注浆材料的改性问题,实现了对注浆材料力学性能的改良。汪涛等[11]以输送阻力系数为定性指标,研究了在不同材料配比、浆液浓度下充填材料浆体的流变特性。卢海峰等[12]研究了环氧树脂、水泥注浆浆料对结构面加固效果的差异,得出了环氧树脂注浆浆料加固效果突出的结论。张洪伟等[13]利用现场实测和数值模拟的方法,研究出巷旁注浆充填率在20%左右较为合理。在充填开采地面沉陷控制研究方面,李勇发、何荣、刘维康、吕伟才等[14-17]采用理论分析的方法,借助于灰色模型、神经网络模型、时间序列模型及多模型组合预测模型等非线性理论预测模型,对地表开采沉陷规律进行了预计预测。左小青等[18]利用合成孔径雷达干涉技术实现了对矿区沉降的监测;王迁等[19]利用有限元软件ABAQUS分析了采动后上覆岩层的下沉位移、下沉移动特征及应力变化规律;翟俊素[20]采用GPS定位技术进行开采沉陷观测;王红军[21]用概率积分法预测了黄土坡煤矿的地表沉陷情况;杨玉龙等[22]运用理论分析与数值模拟相结合的方法,研究了回采引起的黄土沟壑地貌移动变形特征;李想等[23]利用UDEC对深部采煤覆岩移动和地表沉降进行了数值模拟。李复活[24]利用模拟实验和工作面现场实测的方法,确定了袋式充填开采工作面的充填率不小于82%时对地面沉降具有良好的控制效果;刘晓明[25]采用数值模拟方法,对比研究充填前后的覆岩应力变化和岩层破坏规律,得到了充填后覆岩塑性破坏高度降低63%,顶板沉降量降为传统综采的60%的结论;马荷雯[26]以淮北矿区祁南煤矿某首采工作面作为研宄对象,在综合了理论分析、相似模拟和工程实践的基础上得出注浆充填减沉率为96%,地表水平最大变形值为0.5 mm/m的结果,表明该技术能很好的控制地表沉降。

1 工程概况

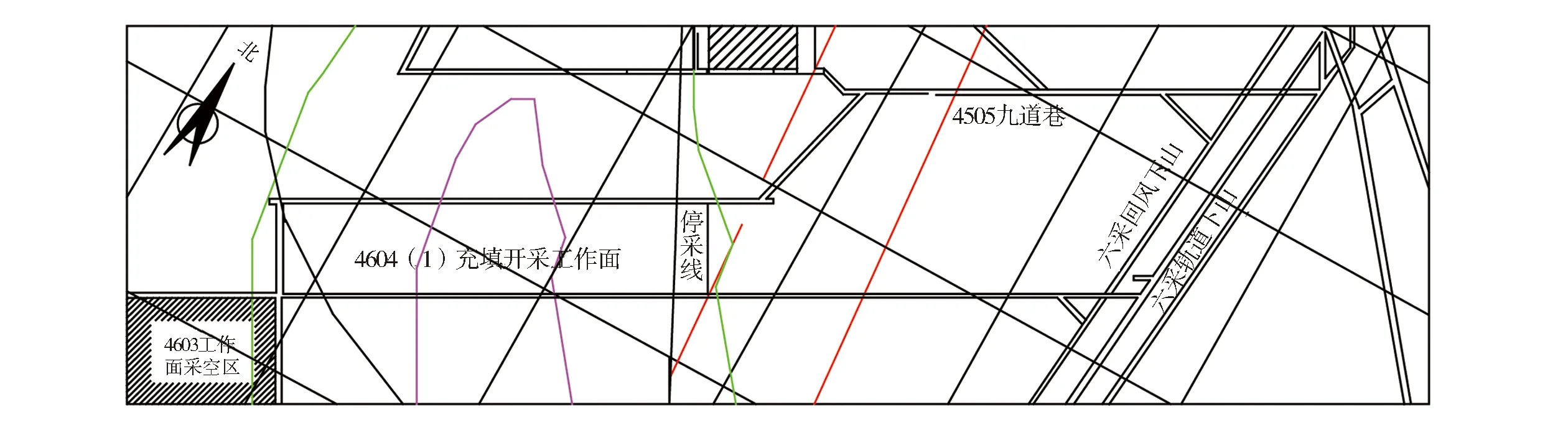

山西神州煤业有限责任公司位于山西省吕梁市离石区西北,现主采4号煤层,4号煤六采区大部分区域已进行了开采,未开采区域被地表建(构)筑物及市属垃圾处理站设施所压覆,压覆工作面主要为4603(2)工作面和4604(1)工作面,工作面井上下对照如图1所示,为了保证崔家崖村建(构)筑物的正常使用,拟采用充填开采方法进行村庄压煤资源的回收。由于地表移动是煤层开采后采动岩层运动的结果,因此深入研究充填工作面开采后地表沉陷规律,对评价充填开采沉陷控制可行性及其控制效果至关重要。

图1 4604(1)综采充填工作面布置Fig.1 Layout of No.4604 (1) fully mechanized filling mining face

2 充填工作面开采沉陷模拟研究

2.1 数值模型构建

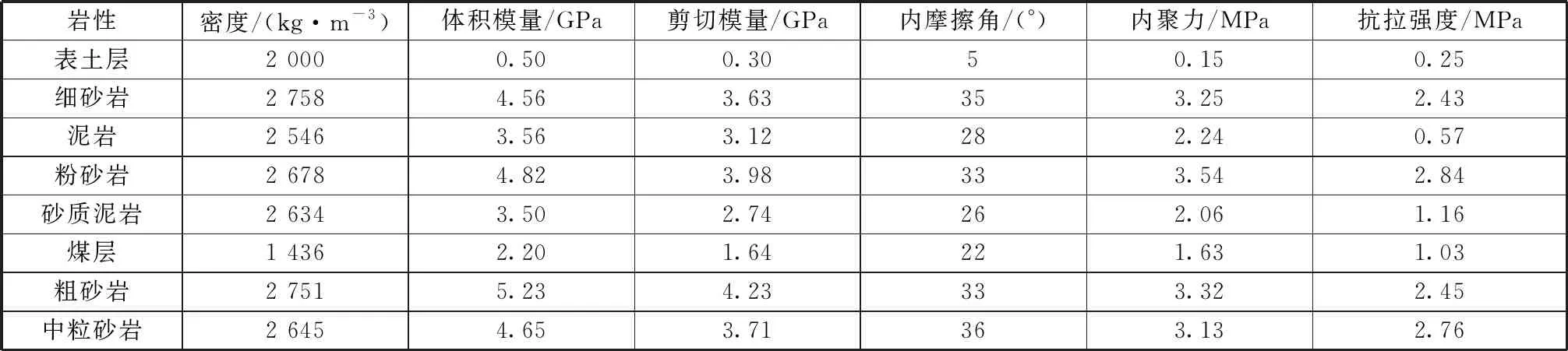

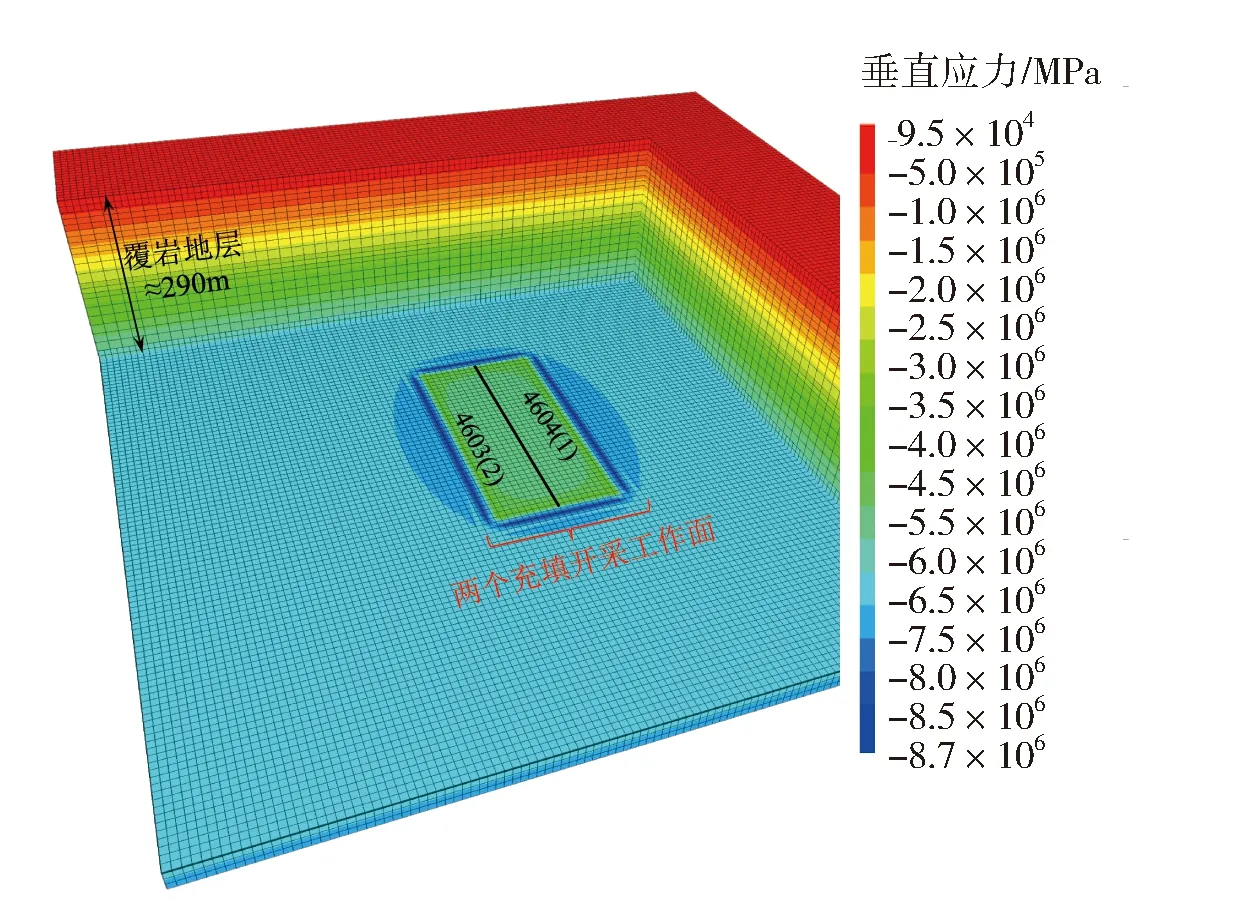

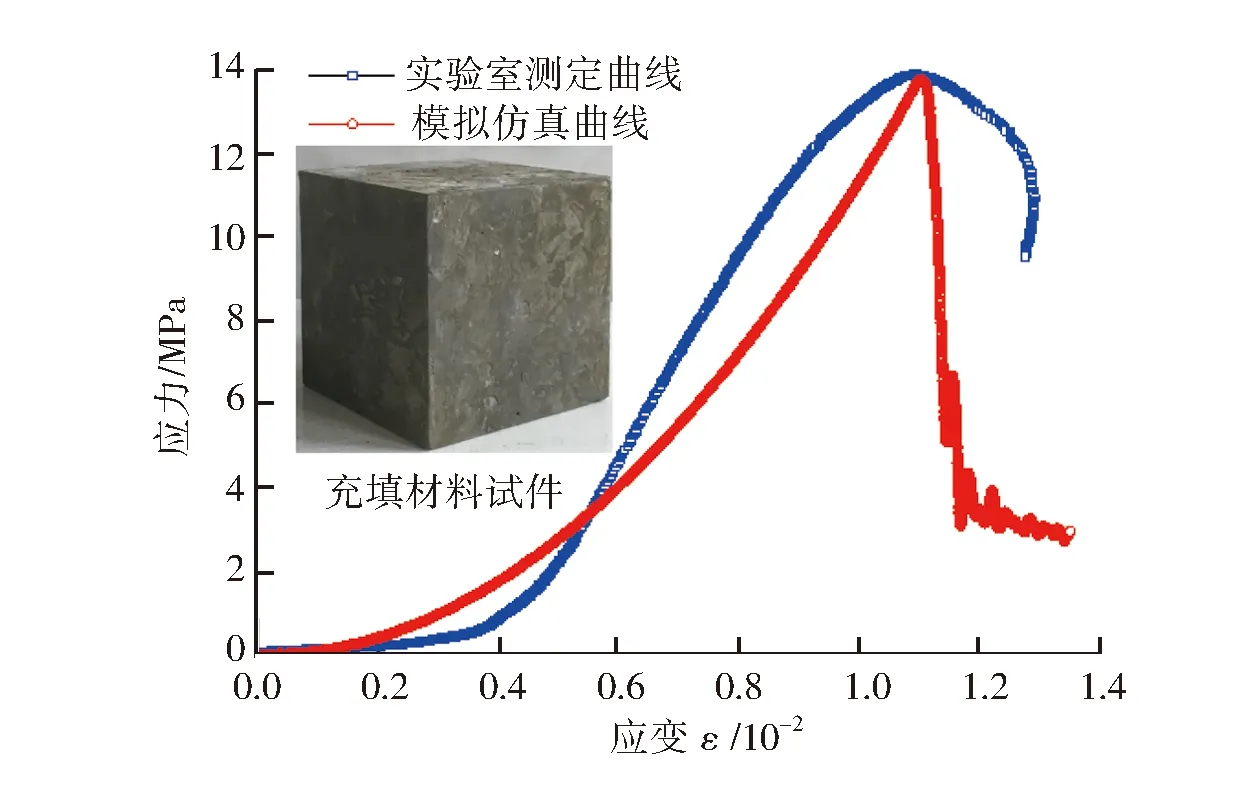

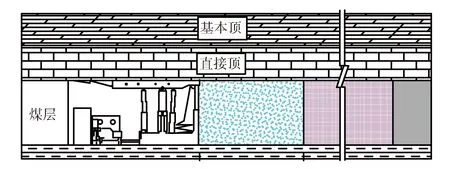

以山西神州煤业有限责任公司进行4号煤层充填开采项目为背景,根据该煤矿4603(2)及4604(1)工作面所处煤岩层地质条件构建数值模拟计算模型,模型长1 200 m,宽1 200 m,高322 m,煤层埋深平均为290 m,其中表土层平均厚度为88 m,基岩平均厚度为202 m,煤体厚度为1.7 m。模型采用应变软化模型,顶部为自由边界,前后左右边界施加水平约束。初始模型及其中充填开采工作面相对位置、两工作面面宽均为100 m,4603(2)工作面全部充填开采并进行了沿空留巷;而后又进行了4604(1)工作面的充填开采,两工作面之间未留设区段煤柱。本模拟研究主要用于探究双面开采条件下,充填开采工作面上覆岩层以及地表沉陷规律。双面开采FLAC3D数值仿真计算模型,如图2所示。煤层开采完充填体回填后在充填体与顶板的分界面之间添加interface单元,以实现工作面开采后顶板下沉的行为,计算过程为:模型建立→原岩应力平衡→工作面回采→充填体回填→计算结果分析。充填开采工作面直接顶为砂质泥岩,基本顶为粉砂岩,整个地层模型中数值模拟参数取值如表1所示。

表1 数值仿真模拟参数取值Table 1 Numerical simulation parameters

图2 充填开采工作面覆岩FLAC3D三维计算模型及模拟参数标定结果Fig.2 FLAC3D calculation model and simulation parameter calibration results of filling mining face

2.2 充填工作面岩层移动规律

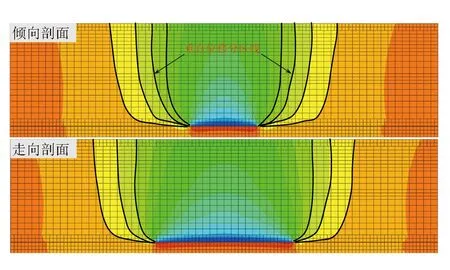

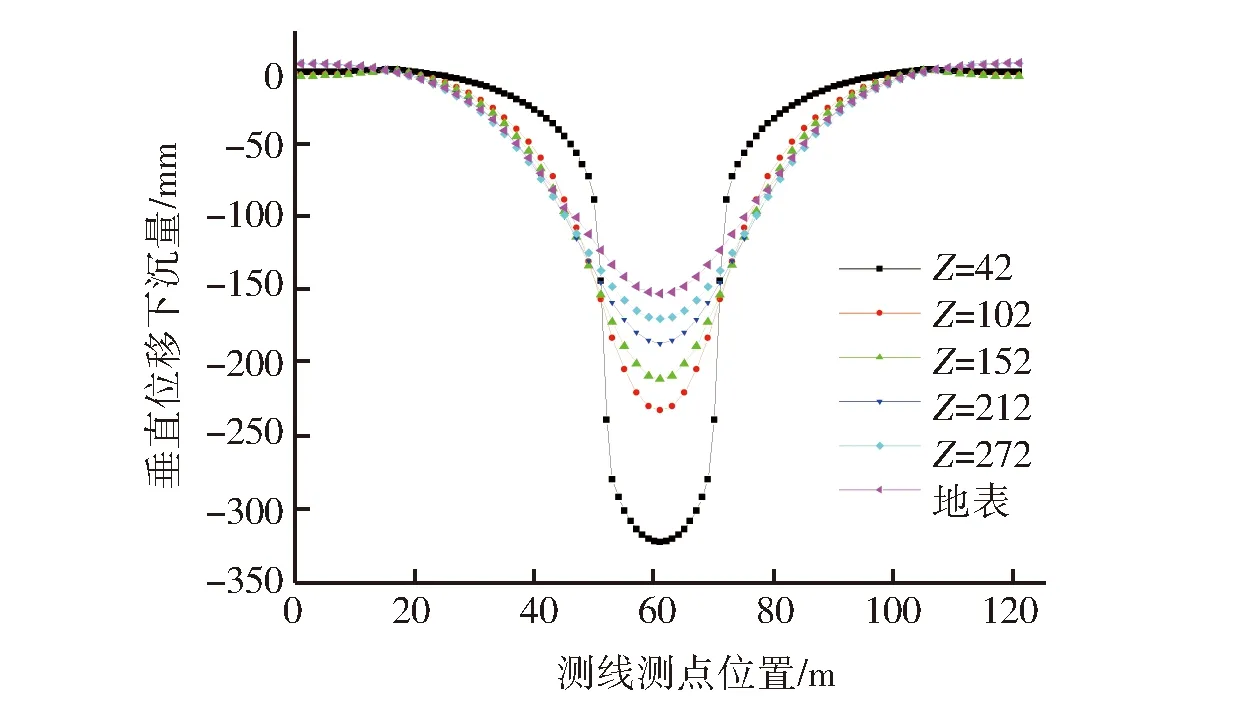

4603(2)及4604(1)充填开采工作面倾向及走向主断面垂直位移沉降云图,如图3所示。煤层开采并充填后,层位越高沉陷盆地扩展范围越大,且相对于倾向剖面,双面开采条件下走向剖面煤层开采及充填范围尺寸相对较大,如图3(a)中黑色虚线条所示。此外,覆岩中不同层位岩层的垂直下沉量及其下沉位移曲线形态亦不相同,垂直位移呈现出上向外扩特征,如图3(b)所示。覆岩中随着层位的提高,沉降盆地中部最大下沉至减小,不同层位Z=42 m、Z=102 m、Z=152 m、Z=212 m、Z=272 m及地表主断面测线垂直下沉量分别为-321.6 mm、-232.1 mm、-210.8 mm、-186.5 mm、-169.8 mm、-161.2 mm,沉陷区水平范围宽度向上发育宽度减小,沉陷范围边界形态收敛速度减小,由“范围小极值大”逐步过渡为“范围大极值小”形态。

(a)充填工作面倾向及走向剖面垂直位移

(b)不同层位岩层沉降曲线图3 充填工作面覆岩垂直位移场及不同层位岩层沉降特征Fig.3 Vertical displacement of overburden and subsidence characteristics of strata of filling mining face

2.3 充填工作面三维地表沉陷特征

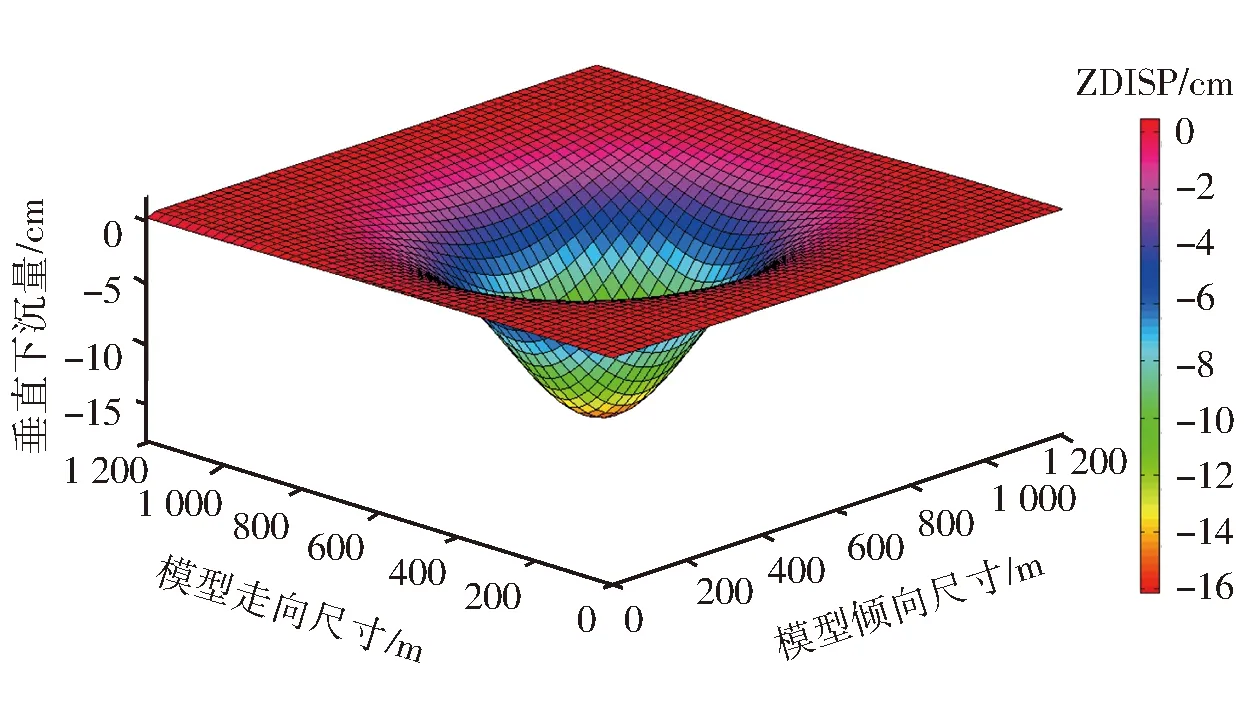

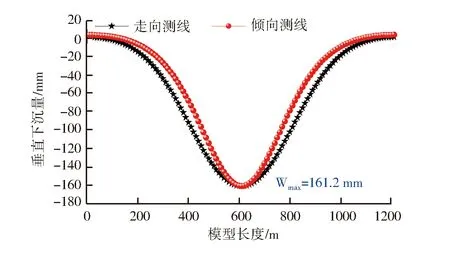

依据仿真计算结果,提取4603(2)及4604(1)充填开采后模型上界面节点位移沉降数据,获得地表沉降等值线云图、沉降盆地三维形态及其主断面沉陷曲线,如图4所示。双充填工作面开采沉降盆地最大下沉值位于开采区域中心,下沉曲线呈现出等值同心椭圆分布形态,如图4(a)所示。三维沉降盆地形态,如图4(b)所示。该沉陷盆地中,走向主断面和倾向主断面下沉曲线,两者下沉量最大均为161.2 mm,但由于走向开采宽度比倾向开采宽度更大,因此走向沉陷曲线扩展宽度相对倾向沉陷曲线扩展宽度更大,如图4(c)所示。

(b)充填工作面地表三维沉降云图

(c)沉降盆地走向及倾向主断面沉降曲线图4 充填工作面地表三维沉降盆地及其主断面沉降特征Fig.4 3D subsidence basin and its main section subsidence characteristics of filling mining face

3 高浓浆液流动特性及充填方案

3.1 高浓度浆液流动特性测试

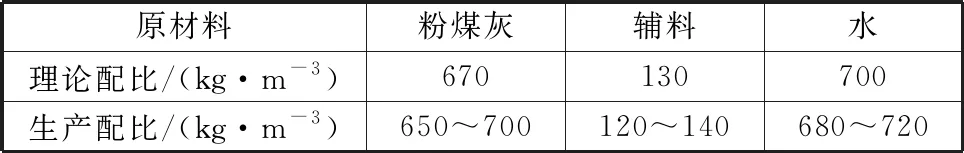

由于地面沟谷地形区域所限制,难以完全布置占地面积巨大的充填泵站,充填工作面拟借助于山体地形实现充填浆液的自流输送。浆液所采用的原材料即为粉煤灰、配合专用辅料。专用辅料主要成分为生石灰、早强剂、缓凝剂等,为充填料浆中的粉煤灰提供合适的碱性环境和温度等条件,激发粉煤的潜在活性,强化充填材料胶结性能,提升充填体后期强度,大幅减少泌水量,从而保证充填体的接顶率。充填浆液的基本配比为:固料质量分数在52%~60%之间,固料中:粉煤灰约占84%,辅料约占16%。参照神州煤业附近粉煤灰特点,根据井下充填工业试验,配比如表2所示。

表2 充填浆液配比Table 2 Filly slurry ratio

相比于泵送浆液,自流浆液通常粉煤灰掺量较低,其浓度相对较低,但浓度过低的充填浆液不利于充填体固结,且支撑能力较弱不利于顶板维护。探究不同质量分数下充填浆液的流变特性及自流特性,是确定自流充填浆液浓度的关键。

借助于成都仪器厂生产的NXS-11A型同轴圆筒上旋式黏度计(如图5(a)所示),进行表观黏度和剪切应力的测量。该黏度计用一个电机驱动,采用同轴圆筒上旋式结构的工作原理,外筒固定、内筒旋转,被测物料充满在两个圆筒之间。当电机带动内筒旋转时,内筒表面受到被测物料的作用,而内筒又与电机的转子同时旋转,转子也受到了同样的力矩;此力矩传动可带动框架并使其偏转,当偏转到某一角度使得测量弹簧的力矩和该传动力矩大小相等时即达到稳态平衡,此时的偏角由刻度盘读出,获得相应的黏度数值。充填浆液隶属于宾汉流体,该种流体的主要特征是存在屈服应力τc,只有当剪切应力τ≥τc时悬浮体才开始具有流动性,一旦流动后,其流变特性与牛顿流体一样,即剪切应力与剪切速率成正比:

τ-τc=ηy

(1)

式中:τ为剪切应力,Pa;τc屈服应力,Pa;η为黏度系数,Pa·s;y为剪切速率,s-1。

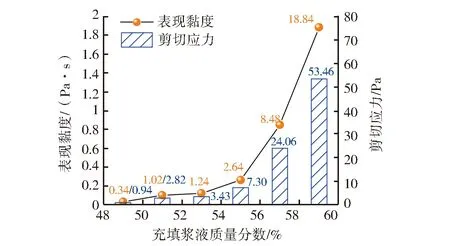

浆液流体在静止时,颗粒之间能够形成空间网络状结构,施加一定的剪切应力可以使网络状结构破坏,剪切应力反映了网状结构的强弱。当τ≥τc时,网状结构的拆散和重新形成达到平衡,具有稳定的黏度值。大量室内实验测得不同充填浆液浓度下表观黏度和剪切应力的变化规律,如图5所示。

(a) NXS-11A黏度计

(b) 表观黏度与剪切应力变化规律图5 不同浓度料浆的表观黏度和剪切应力及测试仪器Fig.5 Apparent viscosity and shear stress of slurry with different concentrations and testing instruments

由图5可知,在相同剪切速率条件下,随着质量分数的提高,充填浆液表观黏度和剪切应力也不断提高。充填浆液质量分数为49%~55%时,表观黏度及流动剪切应力相对较低,表观浓度均小于0.264 Pa·s,流动剪切应力小于7.3 Pa;充填浆液质量分数为大于55%时,充填浆液表观黏度及剪切应力陡然增加,表观黏度由0.264 Pa·s增加至0.848 Pa·s,增幅比例高达221%;流动剪切应力由7.30 Pa增加至24.06 Pa,增幅比例高达230%。由此可知,充填浆液质量分数超过55%流动性性能将会出现显著衰减,即浓浆自流充填合理浓度应为55%。

3.2 架后柔模充填袋设计

根据自流浆液充填开采要求,在工作面后方布置充填袋,搭接充填管路完成充填袋灌浆充填。充填袋是在支架后方限定浆液流动范围及达到密闭作用的重要辅助品,目前工作面浆体充填及沿空留巷等工程普遍采用的土工布和涂覆布。由于土工布孔隙率较高,存在透水甚至漏浆的风险,而涂覆布空隙率低,透水性较差。考虑到粉煤灰高浓度料浆中固料和水分均为有效成分,不应过多漏失,且粉煤灰等固料颗粒较细。因此,选择孔隙率较低的涂覆布,作为工作面支架后方自流浆液的充填袋,如图6所示。

(a)涂覆布充填袋缝合

(b)地面充填袋布置试验图6 涂覆布充填袋成组缝合及其地面铺设试验Fig.6 Test on group suture and ground laying of coated cloth filling bags

充填袋为长方体形状,由六面涂覆布、吊环、充填袖口等几部分组成,同时考虑到尾梁为条带状,充填袋顶面对应尾梁之间缝制富余量,以便充填时鼓起。充填袋留出一定的富余量,长、宽、高方向分别按照2.0 m、0.3 m、0.8 m设计,以适应井下工作面充填区域的不规则性。充填袋通过缝制在其侧壁顶部的吊环进行吊挂,间距为1.5 m。灌浆充填过程中,为防止浆液涌入充填袋引发充填袋下坠,在充填袋侧壁中部也设置吊环,充填前将其固定。充填袖口长0.5 m,直径0.12 m,位于充填袋端头的顶部,充填前将充填管伸入该袖口,并用铁丝扎牢。

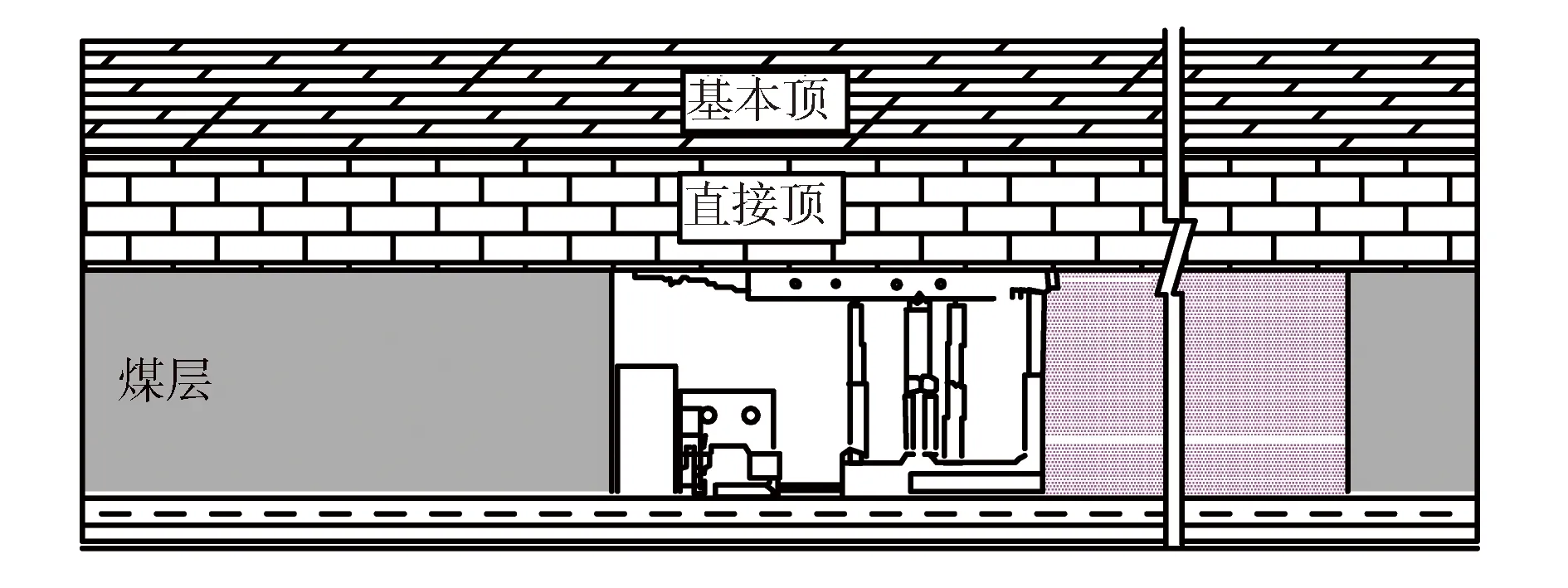

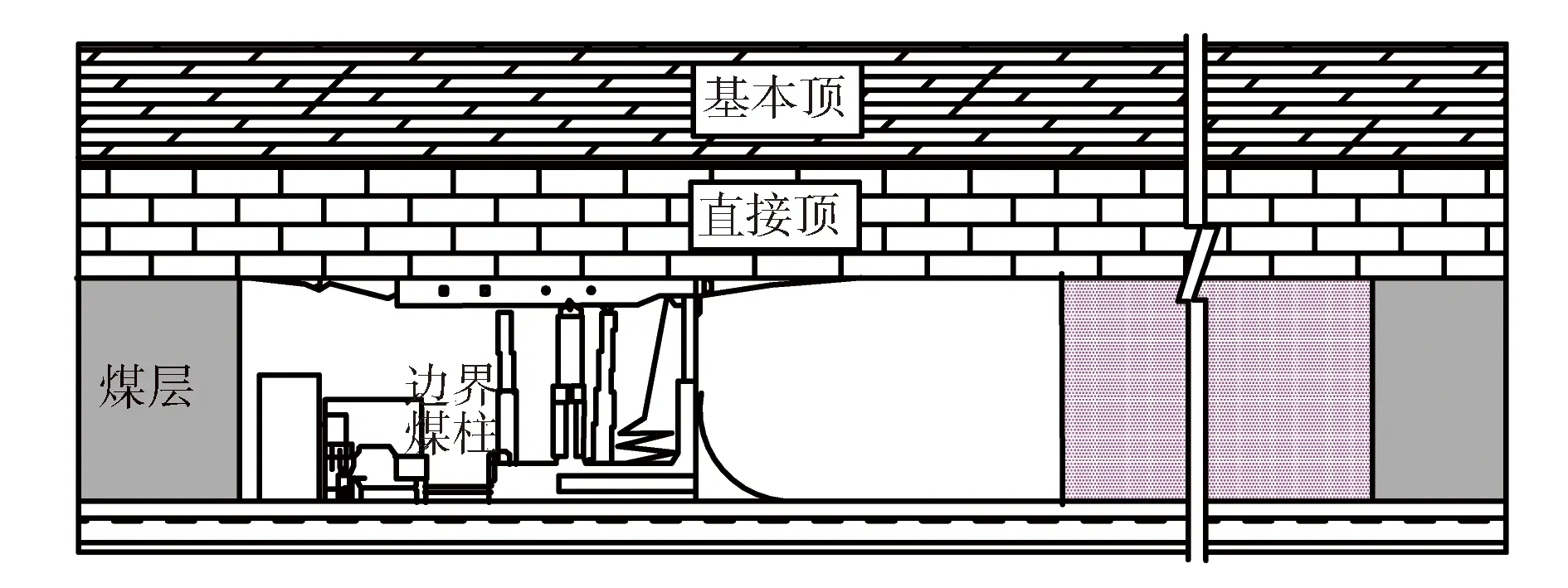

3.3 浓浆充填工艺流程

4604(1)工作面充填作业采用“采煤-充填-采煤-充填”的循环模式进行,工作面每采四刀煤后充填一次,即充填步距为4×0.6=2.4 m,将架后整个采空区充填袋充满,且待充填体凝固后进行下个采煤循环。充填工作采用架后方挂袋的方式进行,向袋内充填高浓度浆液,确保架采空区形成密闭的充填空间,充填工艺流程,如图7所示。

(a)上循环充填体凝固

(b)挂袋

(d)充填循环结束图7 4604(1)工作面充填开采循环示意图Fig.7 Schematic diagram of filling mining cycle in No.4604(1) working face

4 高浓度自流充填工程实践

4.1 充填开采控制目标

工作面4603(2)工作面和4604(1)工作面即为浓浆自流充填开采工作面,通过充填开采实现地面市级大型垃圾处理站及临近村庄地面建筑物的有效保护。垃圾场地基中铺设的防水土工膜其纵向横向屈服伸长率均为14%,纵向断裂伸长率为767%,横向为757%。因此,考虑一定的安全系数,充填开采应确保地面垃圾场及办公区建筑物处于I级采动变形以内,即为下沉值小于300 mm,水平拉伸变形小于2 mm/m,水平压缩变形小于2 mm/m,倾斜变形小于3 mm/m。此外,充填开采工作面地面村庄累计约400余户,人口约2 000人。村内以砖混、砖木结构平房、楼房为主,考虑一定的安全性及维修规模,其采动变形也应控制在I级内,即下沉值小于200 mm,水平拉伸变形小于1 mm/m,水平压缩变形小于2 mm/m,倾斜变形小于3 mm/m。

4.2 沉陷测点布置

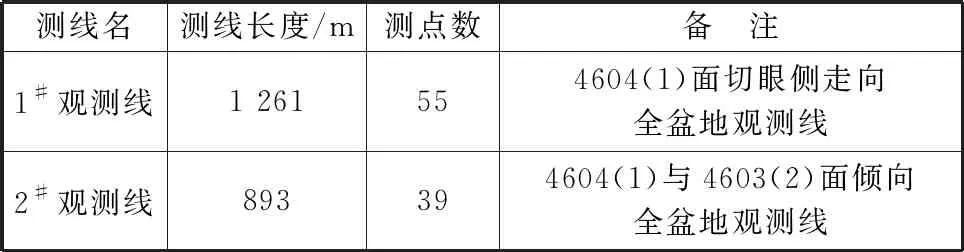

根据神州煤业的地质采矿条件及开采工作面对应地表的建筑物等赋存情况,综合考虑4603(2)、4604(1)与周边工作面的采动影响情况,在4604(1)工作面与周边工作面对应地表共布置2条观测线,分别为1#地表沉陷观测线和2#地表沉陷观测线。其中,1#观测线沿4604(1)面走向主断面布置,为走向全盆地观测线;2#观测线沿4604(1)面中部倾向主断面布置,为倾向半盆地观测线。本观测站测线上测点间距为20 m,具体布置如表3所示。

表3 工作测点间距的选取Table 3 Selection of working measurement point spacing

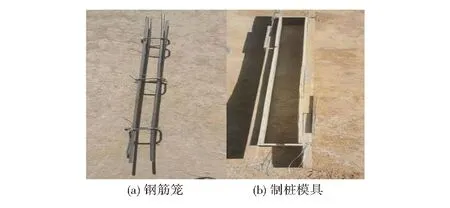

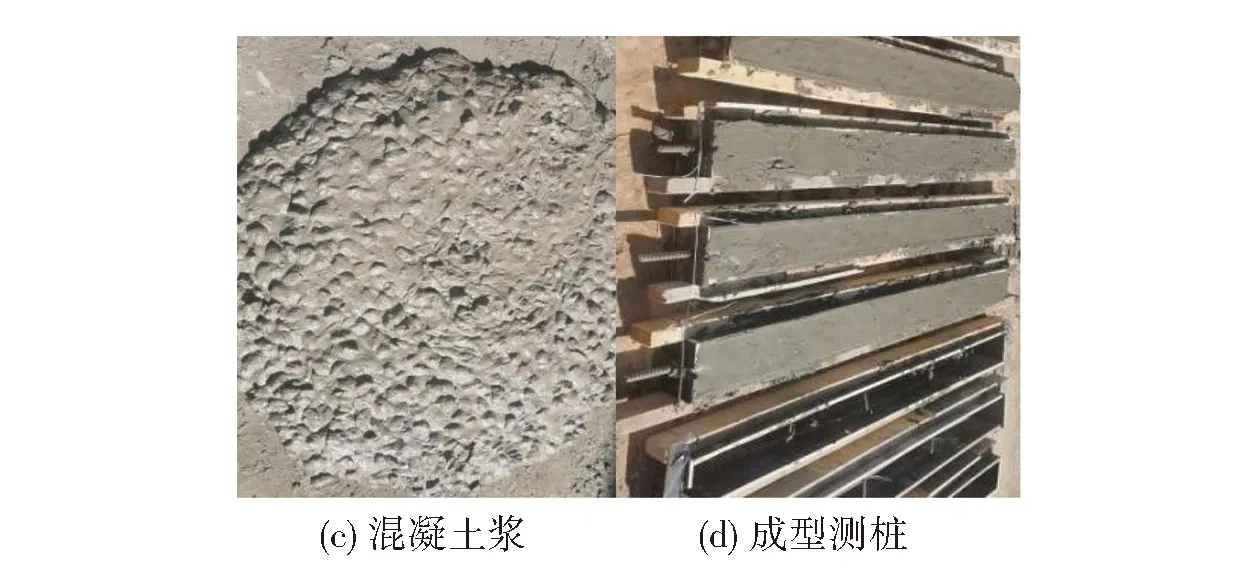

工作沉陷观测点采用钢筋混凝土预制测桩,测桩顶面露出地表0.05 m。各点号用红漆标注于标石顶面,并在附近用红漆标注点名、点位以便于寻找。钢筋笼制作如图8(a)所示,预制桩模具如图8(b)所示,混凝土砂浆如图8(c)所示,测点制作完成后如图8(d)所示。

4.3 充填开采地表沉陷观测

伴随着井下4604(1)工作面的高浓度浆液自流充填,在井下充填工作面相对应的地面区域同步开展采动沉陷观测,地面共布置两条沉陷观测线,分别为1#测线和2#测线,测线相对于工作面的位置如图9(a)所示。整个沉陷观测过程中,矿方数据观测及数据采集时间间隔较大,周期相对较长,未能完全掌握地表沉陷随时间的变化规律。但是沉陷最终观测结果表明,双面充填开采后,倾向最大下沉量为-156 mm,走向最大下沉量为-111 mm,如图9(b)所示。表明充填开采后,高浓度浆液固结形成的充填体对采场顶板岩层形成了强有力的支撑,有效缓解了采动岩层的下沉移动,充填开采实现了前述地表下沉小于300 mm的控制目标,开采边界处即水平移动及变形较大区域,建、构筑物完好且未见开裂现象,处于I级采动变形以内,保障了地面大型垃圾处理站、周边压煤村庄密集建、构筑物的安全使用。

图8 钢筋混凝土预制桩设计与制作Fig.8 Design and fabrication of precast reinforced concrete piles

5 结论

1)建立了神州煤业4604工作面浓浆充填沉陷控制FLAC3D数值仿真计算模型。在准确标定4604工作面覆岩物理力学参数的基础上,开展了4604浓浆充填工作面地表沉陷的仿真模拟研究,发现了随着层位的升高,主断面下沉盆地呈现出由“范围小极值大”逐步过渡为“范围大极值小”的分布特征,揭示了4604充填开采工作面地表“走向长倾向短”的椭球状三维沉降盆地特征,最大沉降量为161.2 mm。

2)揭示了充填浆液表观黏度和剪切应力与固料质量分数的关联特征,确定了该条件下充填浆液合理固料质量分数为55%,设计了架后涂覆布注浆袋灌浆充填技术方案,开发了充填步距为2.40 m的“采煤-充填-采煤-充填”的循环作业模式。

3)实测掌握了4604(1)充填开采工作面地表沉降特征。开展了沟谷山地区域高浓度浆液自流充填开采工程实践,并实测获得地面最大沉降量为156 mm,与数值仿真计算结果与现场实测结果吻合,表明充填开采地表沉陷控制效果达成,实现了充填减沉开采与环境保护的协同发展。