王庄煤矿高应力综放面巷道围岩控制技术

刘 俊

(山西潞安环保能源开发股份有限公司 王庄煤矿,山西 长治 046000)

区段煤柱是我国最普遍使用的护巷方式,尤其是在深井高应力的情况下,如何提高资源回收率、加快巷道掘进速度成为煤矿企业面临的重大问题。传统开采方式中的煤柱宽度一般为20~40 m,部分条件恶劣的煤矿煤柱宽度达到了60 m,造成煤炭资源的大量浪费,后续也很难把这些煤炭资源开采出来。其中,沿空留巷和留小煤柱沿空掘巷是解决区段煤柱资源浪费的重要方法[1-2]。侯朝炯等[3]将沿空巷道上覆坚硬岩层破断后的结构简化为弧形三角板,为后续的研究指明了方向。文献[4]和[5]运用弹塑性力学理论对大倾角煤层的厚硬基本顶破断规律进行了研究,得到了基本顶断裂特征并总结出基本顶初次与周期破断的时序特点与非对称特征。文献[6]针对煤柱受到侧向应力集中导致巷道发生大变形的普遍问题,通过采取对沿空预留煤柱进行爆破卸压及大直径钻孔卸压的技术来降低煤柱的应力,发现采用卸压技术后煤柱内部应力的集中程度明显减小。王猛等[7]针对沿空巷道上覆厚坚硬顶板回转变形导致的巷道围岩应力较高,留巷难度较大的问题,通过浅孔爆破技术切断采空区顶板向巷道两侧传递的应力,并使用LS-DYNA数值软件对爆破钻孔间距进行优化,取得了良好的现场应用效果。许兴亮等[8]认为沿空掘巷上覆岩层关键块体结构回转稳定性,相较于煤体自身的力学性质而言,对巷道的稳定性影响更大,基于此提出采用高强度锚杆、高阻让压和倾向穿层锚索的非对称耦合控制技术,通过加强沿空巷道煤柱与顶板的一体性强化煤柱的支撑能力,从而减缓关键块体的旋转下沉速度和下沉量,以达到对深部倾斜沿空掘巷围岩稳定性控制的目的。付中华等[9]通过现场测定和数值分析,将窄煤柱内部具有小变形特征或不发生变形的区域称作中性面,随着煤柱宽度的增大,内部的中性面宽度越大。基于上述发现,提出了通过锚杆支护改变煤柱内的应力环境从而改变中性面的位置与范围,在优化应力环境的同时,提高煤柱承载强度进而减小煤柱变形的方法。厚煤层综放工作面留小煤柱沿空掘巷,由于工作面采空区上覆岩层垮落空间大,导致小煤柱应力集中系数较大,必须改变沿空掘巷围岩的应力环境[10]。主要方式有:合理的巷道掘进布置方式,使巷道处于应力降低区;爆破卸压切顶护巷技术,使巷道围岩所处应力环境被强制降低,进而提高围岩稳定性[11]。近年来,由于对浅部煤炭资源的大量开采,许多矿井面临下组煤延伸进行深部开采的现状,但地应力骤增将导致原来浅部回采巷道的支护方式、煤柱宽度留设等问题,均需要进行重新讨论[12-13]。煤柱应力集中程度加大、煤壁片帮、锚杆(索)锚固力增大等严重问题在高应力条件下出现的次数也愈发增多[14]。

本文以王庄煤矿2202工作面9106回风顺槽高应力条件切顶卸压后留设窄煤柱为工程背景,通过现场调研、理论分析及数值模拟相结合的研究方法,对深井高应力条件下回采巷道的联合控制技术进行研究。

1 工程背景

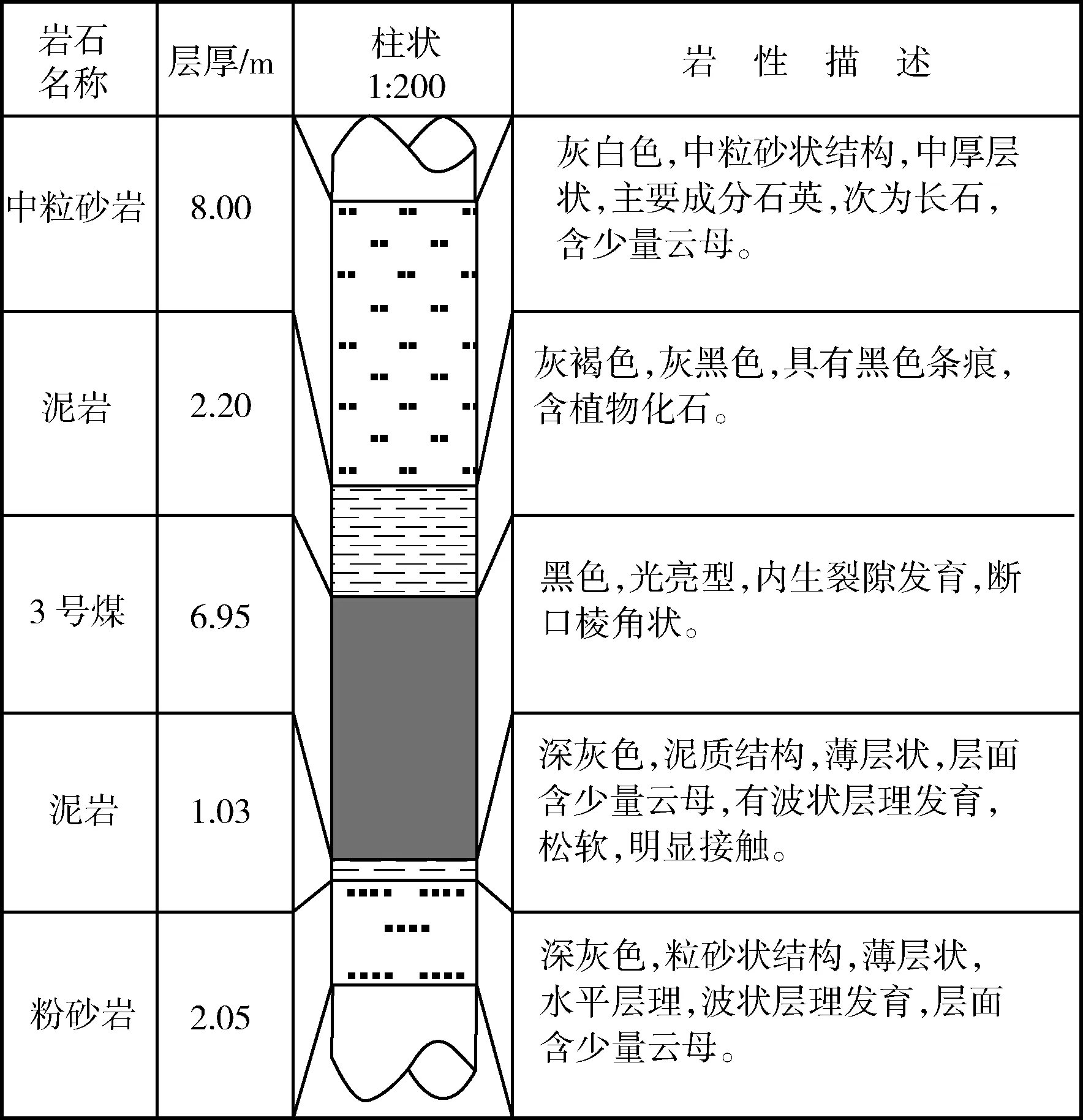

王庄矿位于长治市郊区,面积289 km2。井田广为第四系地层所覆盖,仅在西北部有少量的基岩出露。井田内波状起伏的褶曲比较发育,大多数褶曲的两翼地层倾角较平缓。王庄井田总体走向为一走向北西,倾向南西的单斜构造,地层产状平缓,地层倾角一般为2°~6°,近水平煤层。目前主要开采3号煤层,开采深度为400~600 m,平均540 m。根据井田内钻孔统计资料,煤层厚6.40~7.65 m,平均6.95 m,全井田属稳定可采煤层,含夹矸0~5层,一般为1~3层,煤层结构简单-复杂,夹矸成分多为炭质泥岩或泥岩。煤层顶板为泥岩或砂质泥岩,底板为泥岩。顶底板岩层柱状图,如图1所示。

图1 3号煤层顶底板岩层柱状图Fig.1 Strata histogram of roof and floor of No.3 coal seam

工作面采用综放开采,工作面顺槽沿煤层底板布置,全煤巷道,巷道断面均为5.5 m×3.6 m的矩形断面,均采用锚网索支护方式。根据现场调研情况,工作面顺槽受相邻工作面采空区影响比较大,导致煤柱帮变形严重,尤其是煤柱侧上方挤出变形明显,局部区域存在锚杆锚索托盘压入煤体的现象。9106工作面为9105工作面的接替工作面,9106工作面回风顺槽及后期开采的9103孤岛工作面都要面临相邻采空区和区段煤柱应力集中引起的强矿压问题。

开展王庄煤矿高应力综放面区段煤柱留设及回采巷道围岩控制研究,对矿井的安全高效开采具有实际指导意义,而且可为其他类似条件下的孤岛工作面开采提供借鉴。对于实现工作面的高效安全回采及类似综放工作面开采具有重要意义。

2 留小煤柱切顶护巷机理

2.1 压裂参数确定

在工作面回采过程中,基本顶在采空区巷道侧形成弧形三角板,进行水力压裂形成的切缝面成为关键块A和B的咬合面。当关键块B沿着切缝面滑落失稳时,岩块间受力关系简化如图2所示。

根据砌体梁理论和围岩结构的S-R稳定原理可知,岩块回转下沉的条件为:

(Tcosβ-Ssinβ)tanφ≤Scosβ+Tsinβ.

(1)

(2)

联立以上两式可得切顶角度的最佳取值范围:

(3)

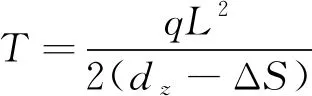

式中:T为侧向水平压力,N;S为岩块回转下沉过程中受到的剪切力,N;q为集中载荷,N/m;β为水力压裂切缝面与竖直方向的夹角,(°);ΔS为基本顶采空区侧下沉量,取3.0 m;φ为岩块间的摩擦角,取40°;dz为基本顶岩层厚度,取8.0 m;L为基本顶岩块的长度,取17.0 m。

代入工作面参数到式(3)计算得到:

实际切顶时,工作面切顶角度应大于10°。

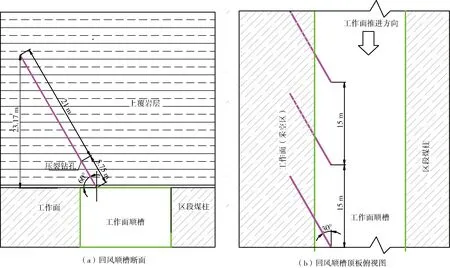

水力压裂施工方案:钻孔仰角60°,夹角30°,经计算,钻孔深度(斜长)为26.75 m,压裂间隔3 m,单孔压裂次数为7次,钻孔间距15 m。工作面顺槽水力压裂钻孔布置及参数见图3所示。施工采用后退式方向实施,由钻孔深部向浅部逐段压裂,压裂段长度21 m,压裂使用3BZ4.6/60-90型高压水泵。

图3 工作面顺槽水力压裂切顶钻孔布置示意图Fig.3 Roof cutting and borehole drilling by hydraulic fracturing of working face gateway

2.2 窄煤柱留设尺寸研究

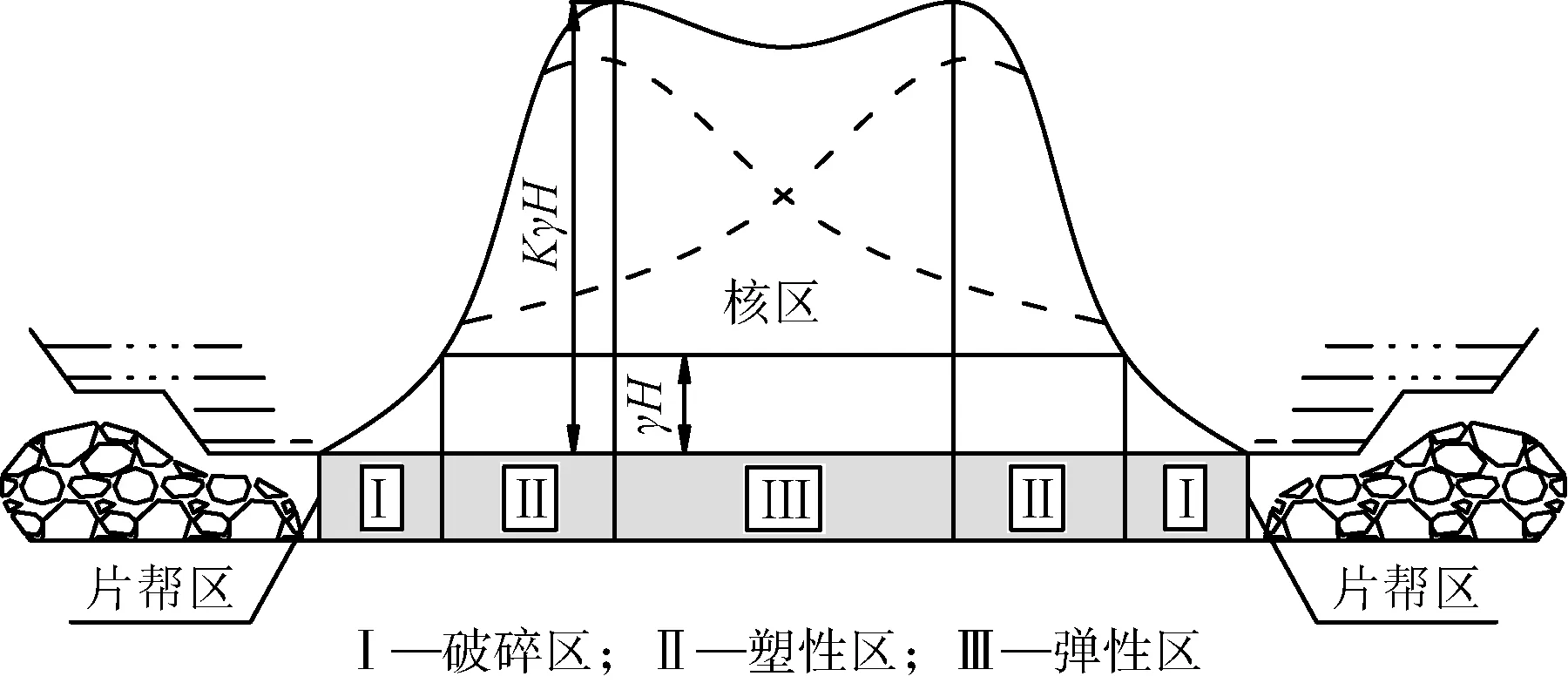

工作面回采后采空区上覆岩层失去了承载煤体,采空区边界部分岩体重量转移至区段煤柱上,引起煤柱内部应力升高,煤柱临空面首先受到影响,如果没有采取有效的支护措施,将会引起煤柱表面片帮形成深入岩体的破碎区。应力进一步演化,从煤柱外侧到内部将形成破碎区、塑性区和弹性区,如图4所示。因此煤柱内部应当有一定宽度的弹性区来保证煤柱的稳定,也使锚杆(索)联合支护有稳定的深层锚固基础。

图4 窄煤柱塑性区及支承应力分布Fig.4 Distribution of plastic zones and supporting stress of narrow coal pillars

合理的煤柱宽度由两侧的“破碎-塑性区”和中间的弹性核区域组成,考虑到在采空区侧提前采取切顶泄压措施,在这种条件下进行小煤柱护巷时煤柱宽度为:

b=x1+x2.

(4)

式中:b为窄煤柱宽度,m;x1为破碎-塑性区宽度,m;x2为弹性区宽度,m。

其中,由于下区段工作面的开采,在窄煤柱中产生的“破碎-塑性区”宽度为:

(5)

式中:h为巷道高度,m;A为侧压系数;φ0为煤体的内摩擦角,(°);C0为煤体的黏聚力,MPa;K为应力集中系数;γ为岩体容重,MN/m3;h为对煤柱载荷有影响的岩层高度,m;pz为锚杆支护阻力,MPa。

根据9106工作面生产地质条件和实验室力学参数,相关参数:h=3.0 m,A=1.1,φ0=36°,C0=1.62 MPa,K=1.6,γ=0.025 MN/m3,pz=0.20 MPa,h=90 m。将其带入式(5)可得:

x1=

根据矿井地质条件和实测工作面具体参数代入式(5)得单侧“破碎-塑性区”宽度为2.0 m。煤柱弹性区域的宽度根据经验设置为5.0 m,留设煤柱宽度应至少为7.0 m才能满足留小煤柱使用需求。

3 数值模拟

3.1 模型建立

以王庄煤矿地质参数建立FLAC3D模型,模型长×宽×高为500 m×200 m×85.6 m,共划分为292 800个单元,岩石材料全部应用库伦摩尔模型,3号煤顶底板岩层的力学参数,如表1所示。针对9105运输顺槽切顶后的窄煤柱合理宽度进行数值模拟,研究9105回风顺槽垂直应力和塑性区的分部特征。模型包含9105工作面和9106工作面,在模型上方施加12.5 MPa的竖向载荷,等效于模型上方500 m厚的上覆岩层。四周施加13.75 MPa的水平应力模拟地层侧向应力,并对模型设置250 kN/m的梯度应力。进行地应力平衡后,首先在赋值平衡的模型上开挖9105工作面运输顺槽,同时进行支护,运行至平衡。9105工作面回采时,按切顶高度为21 m,切顶角度为30°的条件在运输顺槽内布置预裂切缝模拟水力压裂,切断采空区上覆岩层与实体煤上覆岩层的应力传递路径,之后留设煤柱宽度为5.5~11.5 m的范围采掘9106回风顺槽,在提高煤炭资源回收率的基础上确定窄煤柱的合理宽度。研究不同煤柱宽度下的围岩垂直应力和塑性区演化特征。在煤柱中设置监测点,由于垂直应力(即支撑应力)能反应掘巷两侧的应力集中程度及煤帮破坏范围,模拟结果表明,水平应力主要集中在巷道顶底板岩层中,在此不做进一步阐述。在本文主要研究煤柱内部垂直应力变化规律。

表1 煤岩力学参数表

3.2 模拟结果分析

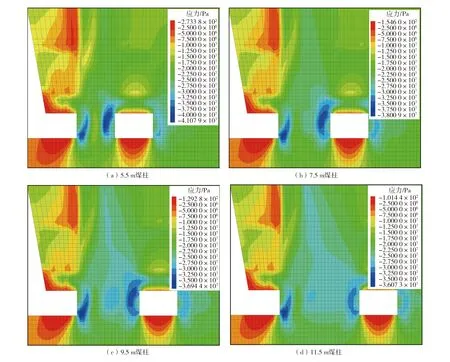

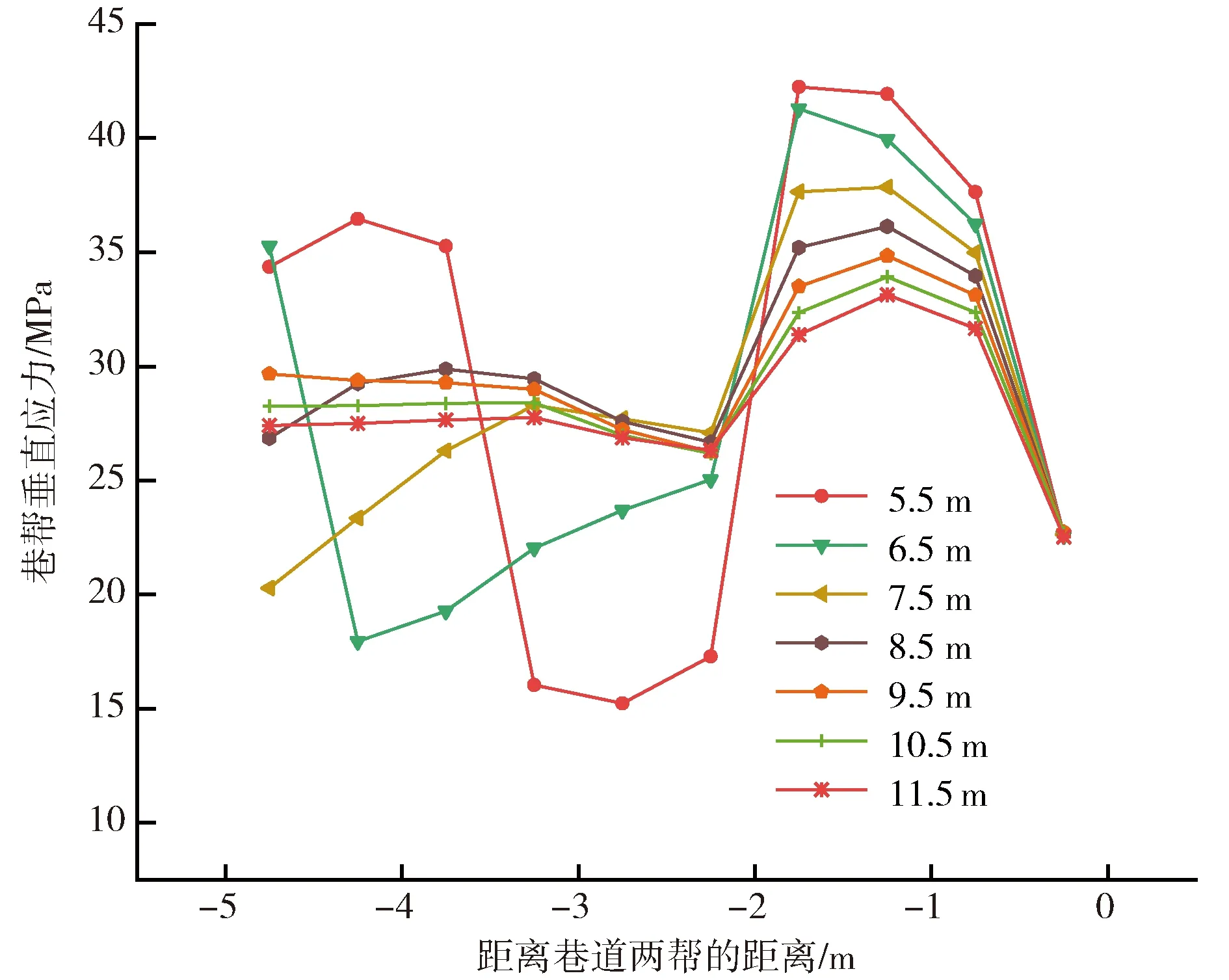

在切顶高度为21 m,切顶角度为垂直线上偏向采空区30°的条件下,采用FLAC3D对煤柱宽度分别为5.5 m、6.5 m、7.5 m、8.5 m、9.5 m、10.5 m、11.5 m时,合理的窄煤柱宽度进行数值模拟。煤柱宽度不同时,实体煤及煤柱内垂直应力云图,如图5所示,垂直应力监测数据如图6所示,煤柱塑性区分布如图7所示。

根据图5的垂直应力云图和图6的监测数据分析可知:9105工作面运输顺槽进行切顶后,煤柱宽度为5.5 m、6.5 m时,煤柱内部的垂直应力峰值分别为43.2 MPa、42.3 MPa.由于9105运输顺槽悬顶的原因,煤柱内垂直应力峰值在煤柱内偏向于采空区侧集中,煤柱内应力集中系数分别为3.48、3.38。此时,煤柱内部存在明显的不均衡承载问题,采空区侧煤柱偏应力较大,不利于窄煤柱的长期稳定。煤柱宽度为7.5 m时,煤柱内部的垂直应力峰值为36.0 MPa,实体煤帮的垂直应力峰值为32.0 MPa,巷道两侧煤体的垂直应力峰值相差较小,实现了巷道两侧的均衡承载。煤体宽度为7.5 m时内部垂直应力峰值相较于煤柱宽度为5.5 m及6.5 m时分别减少了15.2%和12.8%。煤柱宽度从8.5 m增加到11.5 m时,煤柱内部的垂直应力峰值从35.8 MPa减小到32.5 MPa。此时9105运输顺槽悬顶的存在对煤柱内垂直应力峰值集中位置的影响较小,煤柱内出现明显的弹性应力核区域,煤柱内未破坏区域面积增加,煤柱的稳定性进一步加强。煤柱内部垂直应力峰值相较于煤柱宽度为7.5 m时分别减少了4.5%、8.0%、10.4%、13.3%。随着煤柱宽度的变化,上覆岩层向窄煤柱及实体煤传递的应力数值也明显调整,实体煤帮应力集中位置随着煤柱宽度的增加向巷道临空面靠近,巷道两帮破坏范围减小,煤帮部浅层承载能力增大。

图5 不同宽度煤柱垂直应力云图Fig.5 Vertical stress cloud map of coal pillars with different widths

图6 煤柱帮垂直应力监测数据Fig.6 Monitoring data of two-side vertical stress of coal pillars

根据图7可知,窄煤柱的塑性破坏主要体现在煤柱采空区侧的煤壁及顶煤、窄煤柱内部、回风顺槽巷道表面的塑性破坏,且由于巷道的支护作用,回风顺槽的表面破坏范围较小,巷道围岩较稳定。当煤柱宽度为5.0 m时,窄煤柱内采空区侧破坏严重,采空区侧顶煤发生较大面积的塑性破坏,煤柱上方顶板塑性破坏与巷道顶板塑性破坏贯通,煤柱及巷道围岩的完整性受到影响。随着煤柱宽度的增加,虽然煤柱内发生了比较明显的塑性破坏,但回风顺槽塑性破坏受煤柱的影响逐渐减弱,当煤柱宽度超过7.5 m时,回风顺槽围岩破坏深度稳定在0.5 m左右。

综合以上模拟结果,在9105运输顺槽进行切顶后,9106区段煤柱宽度从5.5 m增加到7.5 m时,窄煤柱内垂直应力峰值减小约15.2%,而煤柱宽度从7.5 m增加到11.5 m时,窄煤柱内垂直应力峰值减少13.3%,煤柱宽度大于7.5 m后,垂直应力减小速率明显变缓。煤柱宽度超过7.5 m后回风顺槽围岩破坏深度稳定在0.5 m左右。综合煤炭资源回收率、回采巷道稳定性巷内支护等方面综合分析,当区段煤柱宽度大于7.5 m时,更有利于窄煤柱的稳定,同时有利于回风顺槽的围岩控制。

3.3 工程应用效果分析

为确定理论计算和数值模拟结果能否在井下实际工程中取得较好的效果,在9105和9106工作面进行切顶及小煤柱留设方案的实施,即在9105运输顺槽进行切顶卸压,并留设7.5 m宽的小煤柱,以隔离9105采空区,钻孔爆破切缝施工如图8(a)所示,巷道内部支护方式如图8(b)所示。在9106回风顺槽内每隔10 m布置综合测站,采用十字布点法进行表面位移监测,并每隔2 d进行一次数据记录,记录周期为80 d,实际工程数据如图8(c)所示。

图8 现场工程应用Fig.8 Field engineering application

根据围岩位移监测曲线可知:9106回风顺槽在掘巷30 d之内为巷道快速变形期,且巷道两帮的移近量和移近速率均小于顶底板的移近量。在巷道掘进20 d后顶底板最大变形量为200 mm,两帮的最大移近量为175 mm;在巷道掘进60 d后趋于稳定,顶底板的最大移近量为231 mm,两帮最大移近量为198 mm。综上所述,9106工作面回风顺槽在高应力条件下进行切顶可有效减小窄煤柱的应力集中程度,起到提高煤炭资源回收率的目的。在巷道变形趋于稳定时,巷道断面尺寸能够达到巷道使用要求。

4 结论

1)基于理论分析,在王庄煤矿9105运输顺槽进行切顶泄压的基础上,进行窄煤柱合理宽度理论计算。煤柱宽度最少为7.0 m时才能保证9106回风顺槽回采期间的稳定,且煤柱内存在较宽的弹性区域对顶板有较强的承载能力。

2)数值模拟结果表明,在深井条件下,水力压裂切顶长度为21 m,切顶角度为30°的情况下,成功切断了顶板的应力传递路径。随着留设煤柱宽度的逐渐增加,煤柱内部的垂直应力峰值不断减小,但应力减小速率在不断降低。当区段煤柱宽度为7.5 m时,可以实现资源回收率及巷道掘进速率的最大化。

3)在进行实际切顶留设窄煤柱的工程中,巷道在掘进60 d后变形量趋于稳定,此时顶底板的最大移近量为231 mm,两帮最大移近量为198 mm。巷道的变形量较小,能够满足通风行人的使用需求。