低渗透煤层机械造穴增透注水防尘技术研究

王海龙

(潞安化工集团 新元公司,山西 晋中 030600)

随着机械化程度不断提高,综采工作面粉尘污染问题愈加严重,不仅会引起煤尘爆炸,还会对工人的身体健康造成长期危害[1-2]。煤层注水是解决综采工作面粉尘问题的有效措施,可提前润湿并软化煤体,显著降低采煤过程中的粉尘含量[3-6]。针对此问题,徐厚学[7]采用相似模拟试验分析了割缝压力对成缝深度的影响规律,并在煤矿井下对割缝增透方式进行了比较和优化试验。Cheng等[8]分析润湿煤中煤层注水的微观过程,并通过MTS3.815伺服控制岩石力学试验系统,对煤层渗透性进行了测试。朱红青等[9]提出脉动注水增透技术,并通过FLAC3D内嵌FISH程序语言编写脉动注水函数。赵振保[10]提出了变频脉冲式方法进行煤层注水。李晓红等[11]基于岩石动态损伤模型,理论分析和数值模拟了高压脉冲水射流的变化规律。郭明涛等[12]从微观上研究高压注水对煤孔隙结构的影响。刘旭东等[13]采用数值仿真结合现场实测的方法,对单孔、双孔及六孔高压水力“割-压”钻孔周围煤体润湿范围和注水效果进行分析。辛宪耀[14]采用了大采高工作面长钻孔高压脉动注水技术。上述研究是通过割缝增透、变频脉冲注水、高压脉冲注水、高压脉动注水等方式研究煤层注水效果,但鲜有学者提出采用机械造穴增透注水。本文提出的机械造穴增透技术可以使煤体发生卸压塑性破坏,增大煤层渗透率,提升防尘效果。

尽管煤层注水是井工煤矿采煤工作面减少粉尘产生量的根本性措施,但新元公司所采煤层为低孔隙率难渗透煤层,导致实际注水过程难以达到预期效果。因此,开展新元公司低渗透煤层机械造穴增透注水防尘技术研究工作对高效、安全采煤具有重要的实际意义。

1 机械造穴增透技术

1.1 机械造穴增透原理

煤体可等效为由基质和裂隙所组成的立方体模型,其中基质内含有丰富的孔隙。煤层注水的难易程度主要取决于煤层本身的渗透率大小。因此,对煤体进行层内卸压增透是提高煤层渗透率的重要手段。造穴增透技术是利用特殊设备对钻孔煤层段进行二次造穴扩孔,形成数个直径大于300 mm的洞穴。随着扰动煤体某点与钻孔中心距离的增加,煤体受到的切向应力和径向应力逐渐增大,从而在钻孔周围产生应力集中现象,降低了煤层的渗透率,阻碍了瓦斯渗透,形成所谓的“瓶颈效应”。而造穴过程扩大了煤层段煤体的暴露面积和钻孔周围煤体的卸压圈范围,增加了钻孔周围瓦斯流动场的影响范围,并扩大了钻孔抽采影响半径,从而达到了增透效果。

在煤层扩孔后,孔洞的形成使钻孔周围较大范围内的煤体发生塑性损伤破坏,煤体得到充分卸压,钻孔周围大范围煤体进入塑性破坏状态,进而大量裂隙发育,使煤体渗透率成倍增加。对钻孔施工过程中的煤体进行受力分析,煤层受三向地应力影响,即垂直应力和两个主要水平应力,极坐标下扰动煤体的σθ与σr服从的平衡微分方程为:

(1)

选用Mohr-Coulomb准则来判断煤体是否出现塑性破坏,该准则可表示为:

(2)

式中:φ为煤体的内摩擦角,(°);Ci为煤体的内聚力,MPa;p为煤体的应力,MPa。

煤体处于塑性区时,由于裂隙发育与生成贯通导致其内聚力C逐渐减小到残余值,而内摩擦角却几乎不发生变化,内聚力的降低是造成该区域内煤体强度降低的主要原因。当应力超过峰值强度,煤体进入峰后软化阶段。在此阶段,煤体的内聚力从C0逐渐减小到残余值Cb,其值由煤体的残余强度决定。假设在应变软化阶段内聚力随应变呈线性减小,内聚力C在各个区内可表示为:

(3)

由于实际地层条件差异较大,理论状态下的水平裂隙和垂直裂隙与实际效果会存在差异。

1.2 机械造穴数值模拟

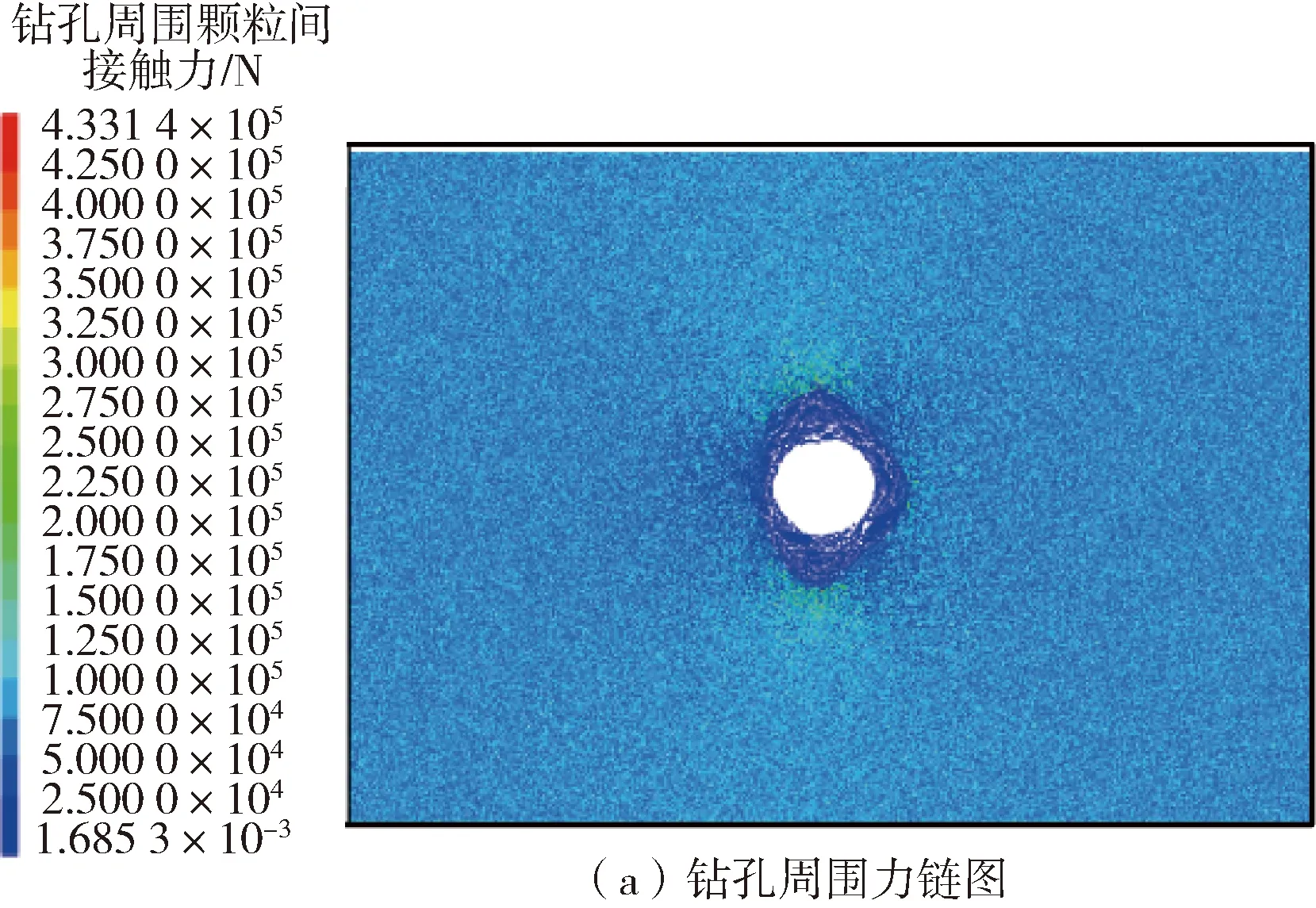

新元公司31001综采工作面所处3号煤层原有水分w(H2O)为1.24%~1.43%、吸水率δ为2.80%~4.42%、坚固性系数f为0.56~0.67、煤岩孔隙率为3.12%、抗压强度为27.4 MPa。煤层受到的平均水平地应力为16.03 MPa,平均垂直应力为14.12 MPa。图1显示了由PFC2D5.00软件构建的造穴钻孔PFC2D模型,模型长×高=6 m×3 m,造穴孔径为500 mm。结合以上地质信息对模型中的相关参数进行设定,分析钻孔对煤层的破坏增透情况,再对模拟结果进行讨论。

图1 PFC2D模型Fig.1 PFC2D Model

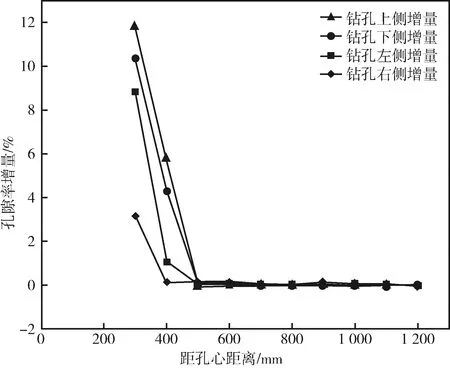

图2(a)和2(b)分别为造穴钻孔对煤层破坏后的力链图与位移云图。由模拟结果可知,机械造穴钻孔会对煤层起到卸压作用,应力以钻孔上部与下部为主导,且钻孔周围变形破坏均以钻孔上部与下部为主导。模拟在地应力状态下,孔穴对煤体破坏的情况并对其进行分析。在施加16.03 MPa的水平应力与14.12 MPa的垂直应力条件下,对煤层中部开挖500 mm直径的孔穴。煤体破坏情况如图2(c)所示。由模拟结果可知,在500 mm孔径钻孔周围产生大量裂隙。在裂隙发展前期,裂隙在钻孔周围均匀分布,随后裂隙的产生主要以垂直方向为主。垂直方向裂隙最远处距孔心500 mm,水平方向裂隙最远处距孔心300 mm。在钻孔水平与垂直方向距钻孔距离1 m范围内布置10个测点,记录煤体周围的孔隙率增量,如图2(d)所示。钻孔周围测点孔隙率增量情况如图3所示,机械造穴钻孔对距孔心500 mm范围内的煤体孔隙率会产生一定影响,但此范围以外则影响较小。

图3 钻孔周围测点孔隙率增量Fig.3 Porosity increment of measuring points around drilling holes

1.3 机械造穴工艺参数

通过数值模拟结果,并结合工作面实际情况,现场采用的是“一孔多用”节省经济成本的方式。掘进工作面的高度为3.2 m,宽度为5.2 m,故在掘进工作面采用单钻孔布局。在井下现场实验了3 m、5 m、7 m的造穴间距以及0.5 m、1.0 m、1.5 m、2.0 m的造穴长度,通过施工时间与增透效果,确定了造穴间距为5 m、造穴长度为1 m。机械造穴钻孔设计图,如图4所示。造穴钻孔设计深度120 m,保留23 m的安全抵抗线距,23 m至孔底每间隔5 m造穴一次,造穴直径0.5 m,造穴段长度1 m,共造17个穴。

合理的封孔长度应位于工作面卸压带向应力集中带过渡的区域,根据钻孔施工过程中排粉的变化所测定的煤壁前方1.5~2.0 m为卸压带,应力集中带在2.0~5.0 m,5.0 m以外为原始应力带。由此确定煤层注水孔的封孔深度为2.0 m左右。

2 煤层注水防尘技术工艺

2.1 煤层注水原理

煤层注水降尘技术就是在工作面推进前,向煤体打注水钻孔,通过所打的钻孔向煤体内注水,使水均匀地侵入到煤层的裂隙和孔隙当中,从而降低了产生浮游煤层的能力。煤体作为典型的、具有丰富孔裂隙的多孔介质,由地下水渗流力学可知,煤层注水湿润煤体,水在其内部的渗流遵循达西定律,渗流速度为:

(4)

式中:v为渗流速度,m/s;Q为渗流量,m3/s;K为渗透系数,m/s;A为过水断面面积,m2;J为水力梯度。

水在煤层裂隙、孔隙中运动的动力主要有两种:一是孔口的注水压力,是外在动力;另一种是煤层中裂隙、孔隙对水的毛细作用力,是内在动力,两种动力的矢量和为注水的动力。在瓦斯较大的煤层中,瓦斯压力阻止水的运动,是不可忽略的注水阻力。因此煤层注水时水的运动动力是这3种力的合力。对于某一煤层孔隙而言,作用于孔隙两端的总压力差为:

Δp=pz+pm-pw.

(5)

式中:Δp为作用于煤层孔隙的总压力差,kPa;pz为注水压力造成的孔隙两端的压力差,kPa;pm为孔隙的毛细作用力,kPa;pw为孔隙内的瓦斯压力,kPa。

式(5)中注水压力取决于水泵或管网的压力,瓦斯压力决定于瓦斯赋存情况,而煤层孔隙的毛细作用力则取决于孔隙的直径、水的表面张力、水对煤的润湿边角。若把孔隙看作圆形微管,毛细作用力为:

pm=4.08σd-1·cosθ.

(6)

式中:σ为水的表面张力,N/m;θ为水对煤的润湿边角,(°);d为孔隙直径,cm。

对煤层注水湿润煤体的过程进行宏观分析,需要宏观的控制方程,即质量守恒方程:

(7)

式中:E为位能与压能的和,J;Kx,Ky,Kz为导水系数张量的分量,m2/d;δ为裂隙-孔隙介质的贮水系数;Q为源汇项(注水对控制体内水量的影响),m3;h′为在组合孔隙与裂隙接触处的水头,m;c为比例常数,取决于孔隙和裂隙间渗流性及其几何特性;Q1为由死端、微孔隙水的毛细和扩散作用引起控制体内水量的变化,m3,主要与液体及孔隙的性质有关,而与裂隙与孔隙的压差关系不大。

2.2 煤层注水工艺参数

2.2.1注水压力

煤层的注水压力以不压裂煤层为前提,其被压裂的压力与上覆岩层的厚度有关,可按下式计算:

(1.2~1.5)pG≤pZ≤pP(pR=9.8×10-3hγcp).

(8)

式中:pG为煤层中的瓦斯压力,MPa;pR为上覆岩层压力,MPa;h为上覆岩层的平均厚度,m;γcp为上覆岩层的平均密度,一般取2.5 t/m3。

根据新元公司井下实际情况,h取564.7 m。计算得出:2.928~3.660≤pZ≤14.700,得出最大注水压力pZ为14.12 MPa。

2.2.2注水量及注水时间

钻孔的单孔注水量可通过下式进行计算:

Q=K·n·Vc×103.

(9)

式中:Q为单个钻孔注水量,m3;K为漏水系数,取1.2;n为湿润系数,取n=2.0%~2.5%;Vc为湿润体积,m3。

Vc=Ldb.

(10)

式中:L、b为钻孔长度与钻孔之间距,m;d为层平均厚度,m。

据上述公式(9)计算得最大单孔注水量为27.08 m3;单孔注水流量的确定为注水泵的流量q,即0.315 m3/min;单孔注水时间的确定为1.429 h。

3 工艺现场实测

3.1 注水效果

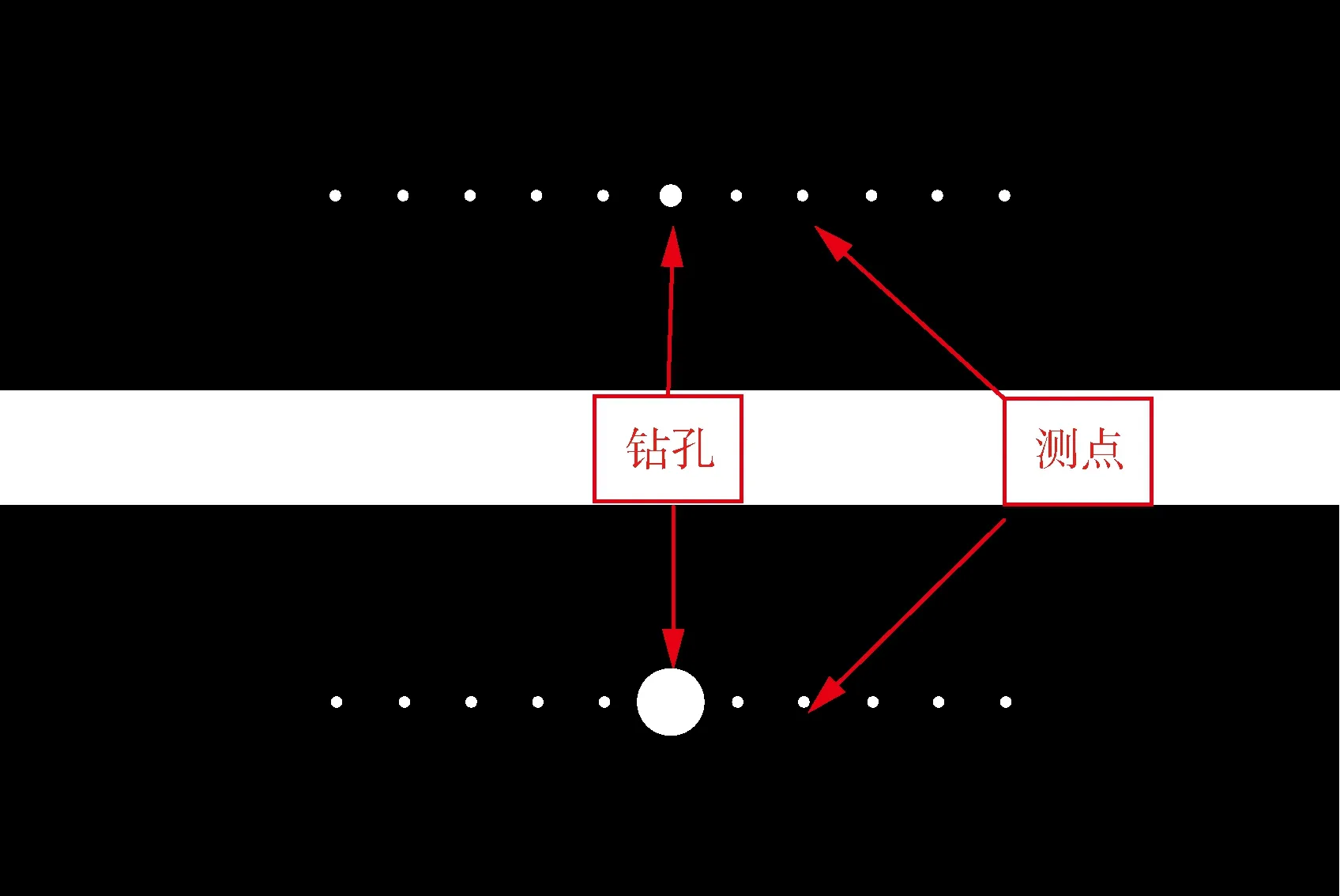

对31001工作面实施机械造穴增透,测定煤层注水前后煤样水分含量,比较注水前以及普通注水后的煤体周围含水率变化情况,具体测点情况如图5所示。

图5 普通注水孔与机械造穴注水孔测点示意图Fig.5 Schematic diagram of measuring points of ordinary water injection holes and mechanical cavitation water injection holes

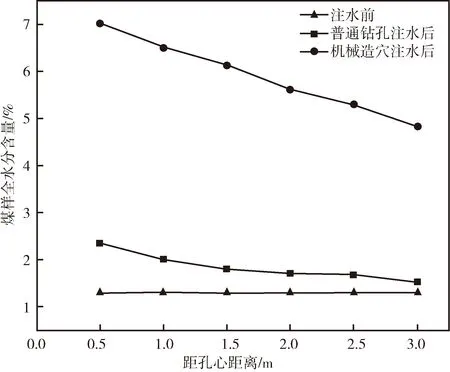

注水前后煤体水分变化情况如图6所示。由图6可知,普通钻孔注水后的煤体水分平均为1.53%~2.35%,新增水分平均为0.23%~1.05%;在实施机械造穴后测得的煤体水分平均为4.83%~7.02%,新增水分平均为3.53%~5.75%。根据煤层注水规范,注水后煤体水分含量增量需为1%~2%的合格标准来看,机械造穴后的煤层注水润湿效果较好。

图6 注水前后煤体水分Fig.6 Coal moisture content before and after water injection

3.2 防尘效果

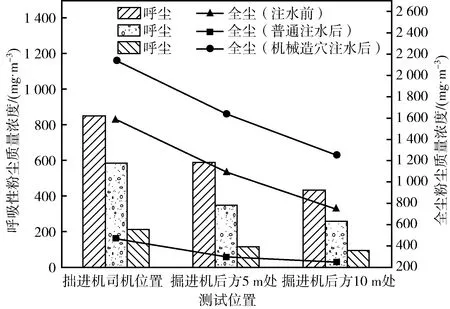

在未注水前对工作面各工序处的粉尘质量浓度进行了测定,针对掘进工作面的产尘特点,主要测定了掘进工作面掘进机司机位置、掘进机后方5 m处与掘进机后方10 m处普通钻孔注水和机械造穴注水后的粉尘质量浓度,在实验室称重计算后并绘制出结果图如图7所示。由图7可知,机械造穴增透注水后煤层的呼吸性粉尘与全尘质量浓度的降尘率分别为75.4%~80.8%和78.1%~82.0%,相比采用普通注水孔的工作面的呼吸性粉尘与全尘质量浓度的降尘率分别为31.5%~40.7%和25.9%~40.4%,均有很大的提升。

图7 注水前后工作面粉尘质量浓度Fig.7 Dust concentration of working face before and after water injection

4 结论

1)通过数值模拟计算可知,机械造穴所形成500 mm孔径孔穴周围会形成大量裂隙,且垂直方向裂隙更加发育;垂直方向裂隙最远处距孔心500 mm,水平方向裂隙最远处距孔心300 mm。

2)通过对3号煤层进行研究,最大注水压力为14.12 MPa,最大单孔注水量为27.08 m3,单孔注水流量为0.315 m3/min,单孔注水时间为1.429 h;根据钻孔施工过程中排粉量的变化确定煤层注水孔的封孔深度为2.0 m左右。

3)机械造穴增透注水后煤层的呼吸性粉尘与全尘质量浓度的降尘率分别是普通注水孔的1.8~2.5倍和1.9~3.1倍;机械造穴注水后煤体水分是普通注水后的2.9~3.1倍。