基于PLC的LF炉投料控制系统设计

贾莉娜,王道谊

(辽宁科技学院 电气与自动化工程学院,辽宁 本溪 117004)

以南京钢铁联合股份有限公司4#LF 精炼炉控制系统为背景,根据LF 投料控制系统的控制要求,给出了控制系统总体设计方案。该系统包括基础自动化级、过程监控和优化管理级。基础自动化级应用西门子公司S7-1500PLC 进行控制,上位机监控系统采用WINCC 软件设计了计算机监控系统,包括投料设定、投料系统和报警画面等,该项目已于2021 年底开始运行。

1 工艺及控制功能

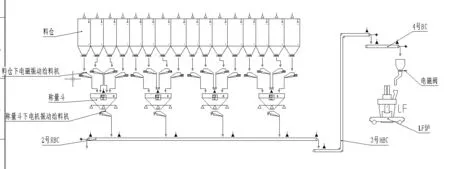

LF 炉投料是LF 炉冶炼中的一部分。在LF 炉冶炼中,为了能高质量地进行冶炼,需要将各种原料按照一定的重量和比例准确地添加到LF 炉中。传统的钢厂配料控制系统设备陈旧、精度低,不仅造成原材料的浪费,更为严重地是导致许多工程质量不合格,因此需要一种高精度动态配料控制系统。LF 炉冶炼中所需要的原料有很多,但工艺要求它们要以准确的重量和配比加到LF 炉中,才能确保LF炉反应以高质量进行[1]。配料过程是否准确完成,在一定程度上从开始决定了LF 炉生产能否顺利进行。所以,准确、快速、灵活地进行配料,对LF 炉冶炼来说具有重大的意义。南京钢铁联合股份有限公司4#LF 炉投料系统工艺流程如图1 所示。

图1 LF炉投料控制系统工艺图Fig.1 Process diagram of LF furnace feeding control system

具体工艺流程可由图1 体现,物料的流通方向用箭头表示。工艺流程为:料→料仓→料仓下电磁振动给料机→称量斗→称量斗下电机振动给料机→2 号RBC 可逆式皮带→3 号HBC 斗提皮带→4 号BC 皮带→电磁阀→LF 精炼炉。

2 LF投料控制系统的硬件构成

整个LF 精炼炉控制系统上位机主要由1 台工程师站与3 台操作站组成,下位机主要由上料PLC 系统、LF 本体系统、电极控制系统、LF 投料系统、底吹系统和喂丝系统组成。

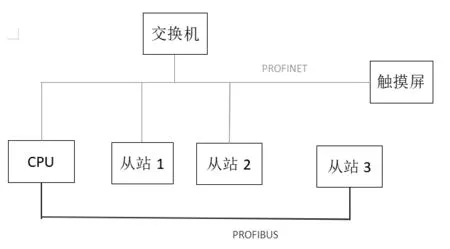

LF 投料系统利用称重模块进行重量信号检测,检测到的重量信号经称重模块进行运算处理,重量控制由PLC 的控制信号进行皮带运转控制。光电传感器用于实现传送带间的调控,电磁阀与皮带的配合用于卸料的功能实现,触摸屏用于实时显示现场运行参数、控制执行数据及过程。LF 投料系统主要由1 台S7-1500PLC 和2 台ET-200MP 以及1 台TP900 面板组成PROFINET 网[2],由S7-1500 和1台ET-200M 组成PROFIBUS-DP 网,通过光电转换器把部分信号传递至上料PLC 系统中,LF 投料系统连接如图2所示。

图2 系统结构图Fig.2 System structure diagram

本系统采用SIMATIC S7-1516 3PN/DP 为主控制器,订货号为6ES7516-3AN02-0AB0。此CPU 是西门子新推出的产品,它的功能十分强大,广泛应用于各种应用场合,通信方式也在工业上得到广泛应用[3,4]。从站1 主要由2 个DI 模块,1 个DQ 模块和3 个AQ 模块组成,主要作为采集皮带、振动给料机反馈信号及发出控制指令。从站2 主要由3 个DI 模块,1 个DQ 模块和3 个TM 称重模块组成,主要作为皮带、振动给料机的操作按钮、旋钮及各种指示灯和称量斗称量处理。从站3 主要由2 个DI 模块、1 个DO 模块和3 个AI 模块组成,主要作为卸料车位置、料仓高低料位及料位采集。主站从站1、2 均采用订货号为6EP1333-4BA00 的电源模块供电,从站3 采用订货号为6ES7307-1EA01-0AA0 的电源模块供电。两个ET-200MP 从站1 和2 订货号为6ES7155-5AA00-0AC0、ET-200M,从站3 订货号为6ES7153-1AA03-0XA1。本系统需135 路数字量输入通道,16 路模拟量输入通道,63 路数字量输出通道及16 路模拟量输出通道。由于LF 投料控制系统需要控制的变量较多,输入输出均选用最大32 路的数字量模块、8 路的模拟量输入输出并且进行总体模块的统一编址。SM 1521 数字量输入模块采用SM 1521 DI 32 x 24 V DC 型,订货号为6ES7521-1BL00-0AB0,32 路数字量输入。SM 1522 数字量输出模块采用SM 1522 DQ 32 x 继电器型。订货号为6ES7522-1BL01-0AB0,32 路数字量输出。SM 1532 模拟量输出模块采用SM 1532AQ8 x U/I 型。订货号为6ES7532-5HF00-0AB0,8 路模拟量输出。根据所选择的拓展模块进行排列并且对整体控制系统的主机、从站、输入输出模块,进行统一规范的IO 编址。软件编写过程中,根据实时数据库中已经建立的地址及符号、电气名称进行调用与关联。其中,从站1 I/O 为I0.0 ~I7.7,Q0.0 ~Q3.7,QW512 ~QW558; 从站2 I/O 为I32.0 ~I43.7,Q32.0 ~Q35.7;从站3 I/O 为I200.0 ~I207.7,IW960 ~IW1006。本系统称重传感器选择德国西门子称重传感器_SIWAREX WL260 SP-S AB 传感器,该传感器为应变片式称重传感器,可应用于静态和动态称重测量,可以覆盖很宽的量程范围,从3kg ~280t。作为标准产品,西门子每款称重传感器都是依据OIML R60 标准满足C3 精度等级。称重模块采用西门子WP522双通道型称重模块,基于电阻应变片式传感器,适用于S7-1500 系统,具有RS485 和以太网接口[5]。SIWAREX WP522 ST 具有以下主要优点:SIMATIC S7-1500 系统标准统一的设计工作和相互兼容的通讯技术。通过TIA Portal 进行统一组态,无论SIMATIC CPU 是否有故障都可正常运行。通过以太网接口,可直接连接操作面板(Modbus TCP/IP),以最高±4ppm 的高精度和100Hz/120Hz 的测量速度测量重量或力。借助于HMI/CPU 或PC 软件SIWATOOL V7 通过以太网接口可方便地进行调试,可进行自动校准,无需校准砝码,可更换模块,无需重新对称进行调整,每个通道可连接最多8 个350Ω 称重传感器。

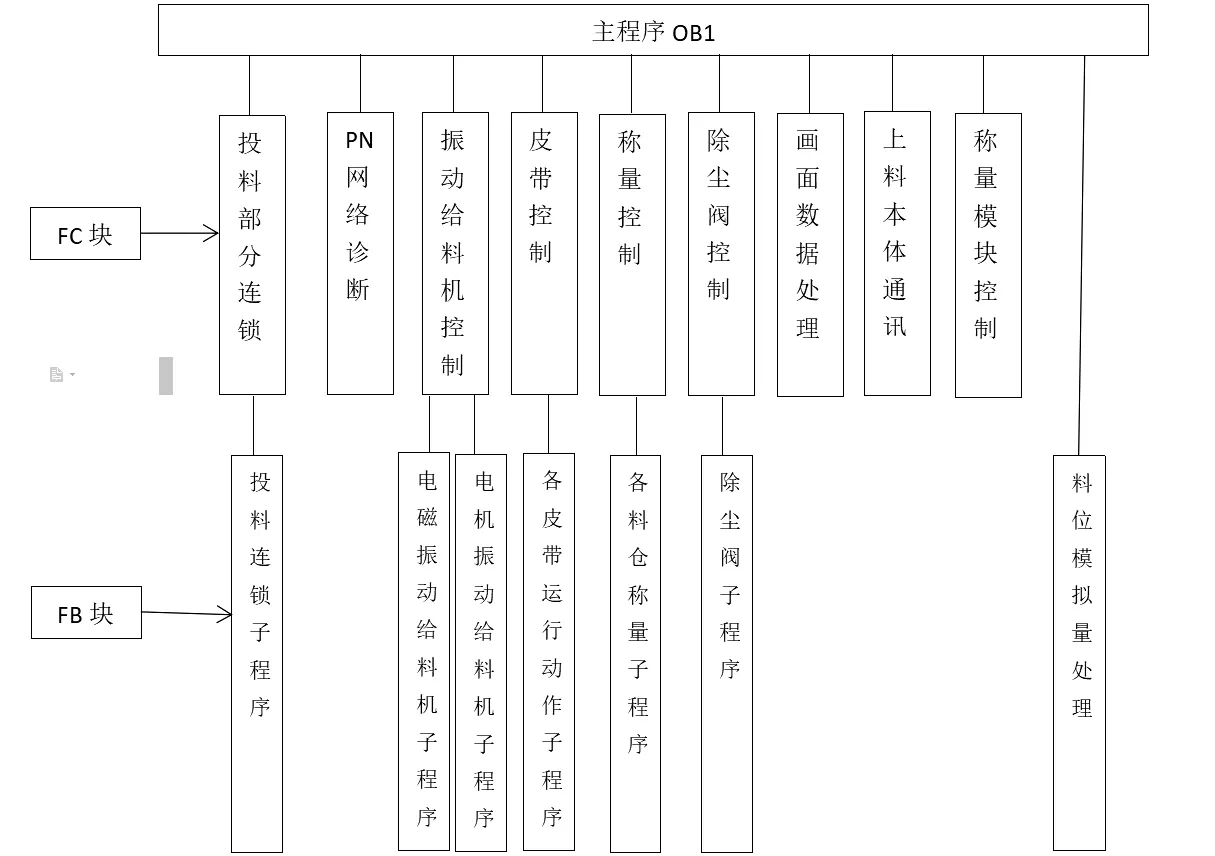

3 LF投料控制系统的软件构成

PLC 主要逻辑控制部分,系统的主要控制程序由OB1调用来完成。如图3 所示,各个FC、FB 块以及部分DB 块用于实现各个子系统的功能。FB1552 及其DB 块用于实现称量模块信息采集和称的调试,博图V16 提供了标准的称量功能模块。LF 投料系统既要求下料过程中称值稳定,又要求其精准度与灵敏度高,WP522 称重模块可满足本次设计要求。由于此次设计共有4 个称量斗,需要分别对其用此系统块控制。

图3 系统程序结构图Fig.3 System program structure diagram

LF 炉投料控制系统中包括两种控制方案:手动控制和自动控制,手动控制方式和自动控制方式可以进行切换。在精炼投料过程中,应当切换到自动控制方式将由PLC 自动完成整个称量与投料控制单元的调节过程控制;当需要手动控制称量或投料过程时,可以直接切换手动控制方式由操作者在HMI 上对各个部分进行人工控制操作。LF 投料控制系统分为称量和投料两部,通过1500PLC 的数字量输入/输出,模拟量输入/输出模板及CPU 单元来实现的。首先,将在HMI 上切换为自动模式确定好设备都在集中模式后,设定预计下料值并点击称量按钮;设定下料值的料仓下电磁振动给料机开始把料振入称量斗中,PLC 中进行算法控制计算,然后通过PLC 的模拟量输出模板进行D/A转换,转换结果为4mA ~20mA 电流信号来控制电磁振动给料机的振幅,从而控制下料速度。当下料量到达指定数值(画面可更改)后,改为低速下料来保证下料值的准确性,当下料值等于设定值时振动给料机停止振动。称量斗数值由WP522 模块处理完传递给所调用系统块对应的DB块中。在画面中勾选要投料的称量斗(可多选),点击投料按钮,电磁阀开启,延迟一段时间后4 号BC 开始转动,数秒后3 号HBC 开始转动,然后2 号RBC 也开始延迟启动正转。随后勾选中的称量斗下电机振动给料机开始振动下料(如果多勾选,则按顺序振动),当称量斗中的值趋近于零时(小于设定误差值)延迟停止振动给料机振动,数秒后2 号RBC 停止转动,一段时间后3 号HBC 停止转动,随后4 号BC 延迟停止电磁阀关闭投料结束。延迟时间由现场而定,可随时更改程序。投料结束后,在HMI 中会计算各种料的下料量,料仓惯性裕量等。图4 为LF 投料控制系统流程图。

图4 LF投料控制系统流程图Fig.4 Flow chart of LF feeding control system

4 LF投料控制系统的监控画面

系统监控主界面主要由LF 炉系统中各个部分所构成,界面主要包括主界面、液压系统、高压系统、冷却水、投料系统、投料设定、喂丝系统、底吹系统、报警记录、趋势曲线、操作记录和通讯诊断[6,7]。其中,投料包含投料系统和投料设定。为了便于操作和更好地监视系统状态和数据,系统在投料系统界面中显示了各料仓料名,料仓上设定下料量,显示实际下料值和偏差,会出现高低限位报警并显示料仓料位。电磁振动给料机显示运行状态和速度百分比,称量斗上显示数值,电机振动给料机显示运行状态。3 个皮带电机和皮带上都会显示运行状态,皮带上部会显示皮带打滑与跑偏,在手动下可以打开振动给料机和皮带电机的小窗口进行手动操作,会在画面下方计算每次钢包车投入所有料数量,每个设备正常运行均为绿色,出现故障变为红色,闪烁表示故障状态。投料设定中可根据更改料号改料名,设定电磁振动给料机速度变化位置和显示每个料仓下料完成后的惯性裕量。点击画面上的按钮可以实现相应的操作命令,投料系统监控界面如图5 所示。

图5 LF投料系统监控画面Fig.5 LF Feeding system monitoring screen

5 结论

该控制系统于2021 年底在南京钢铁联合股份有限公司投入运行,计算机自动化系统实现了所有的数据通信任务,生产报表[8],人机界面交互,为生产操作人员提供了及时的实时数据和预报数据,具有更为便捷的操作,具备一定的自动化水平,保证了整个系统的安全、稳定运行。从实际运行效果来看,符合标准,整体效果令人满意。