基于密度补偿的双法兰液位计测量修正

刘广韬

(万华化学(蓬莱)有限公司,山东 烟台 264000)

0 引言

差压液位计作为液位测量仪表中最为常见的一种方式,在石油、化工、冶金等工业生产中得到了广泛应用。由于其精度高,稳定性好,易实现远传,量程范围和零点的连续可调性等特点,使其成为当前化工装置中应用最为广泛的液位测量方式[1]。其利用连通器原理,使得变送器高压侧、低压侧法兰分别与设备液相和气相联通,利用液相作用设备管壁的压力,通过毛细管、密封膜盒、差压变送器等仪表设备进行差压的传输和测量。变送器内通过传感膜片产生位移量的变化,将对应的压力变化转化成标准的仪表测量信号(一般常用DC 4mA ~DC 20mA)传输给相应的控制系统,在监控画面进行显示或其他功能。本文探讨通过对差压双法兰液位计的实时密度补偿,从而消除工况介质密度变化造成测量偏差的问题,列举的几个经典案例都是在相应化工装置实际应用中取得真实效果的。通过可靠的密度补偿方式,消除了液位实际测量误差。

1 双法兰差压液位计原理

双法兰差压液位变送器通常由差压变送器、密封膜片法兰和带填充液的毛细管组成。根据被测介质的物料性质和使用工况,其密封膜片可采用平膜片或插入式膜片(高粘度,易结焦,易聚合或其他脏污介质),另还可配带冲洗环等附件。无论采用何种膜片和附件形式,其原理都是一样的。双法兰差压液位计的测量原理是通过测量液位压力差从而测量液位。根据公式P=ρ×g×H(1),从而得出H=P÷ρ÷g(2)。其中,P——变送器测得的压差,单位:kpa;ρ——容器内介质密度,单位:kg/m3;g:当地重力加速度;H——被测介质实际液面高度,单位:m。

实际应用中,由于现场安装情况等限制,无法满足双法兰变送器的正、负法兰膜盒与变送器感压原件在同一水平面。为此还需要考虑到双法兰液位计的迁移情况,根据其原理的计算公式,无论变送器安装位置如何(双法兰液位计安装于正负压侧之间,双法兰液位计安装于负压侧上方,双法兰液位计安装于正压侧下方),其量程和零点迁移量是固定的[2]。

当液位处于最低点时,P=-ρ1×g×H2(3)。其中,ρ1——填充液密度,单位:kg/m3;通常为硅油或者氟油,H2——双法兰间距,单位:m。当液位处于最高点时,P=(ρ-ρ1)×g×H2(4)。由此可见,影响双法兰液位测量准确性的两个参数就是两个密度[3]。而填充液一般化学性质和物理性质稳定,除极端情况下选型失误外,其受环境温度影响不大,此处可以认为是常数。可得出:影响双法兰差压液位计测量的一个重要参数就是ρ1(容器内测量介质密度)的不确定变化性。而这种变化在反应器、反应塔等设备中,随着工艺反应出现了诸多不确定性,从而对液位测量带来巨大偏差,甚至造成变送器测量超出有效量程范围,仪表无法正常使用等情况。

2 密度测量修正方法

通过上述双法兰差压液位计测量原理以及推导公式可知,对于容器内介质密度的测量、修正是补偿双法兰液位原理缺陷的重要方法之一。由于双法兰差压变送器的量程无法跟随被测介质密度变化而实时变化,因而进行被测介质的密度补偿来弥补其测量原理缺陷是一种有效办法。可以认为,密度测量的准确性在某种程度上直接影响了双法兰液位计测量的可靠性。密度测量有多种方式,工业生产中常用方式有:辐射式、超声波式、差压式等。考虑成本原因和被测容器的现场应用情况,尽量减少仪表投入和设备变动。本次探讨的两种密度补偿方式为直接法和间接法。直接法可通过密度计、质量流量计等方式直接测出介质密度进行液位修正,间接法则另可通过增设一对双法兰差压表,或单法兰压力表(常压容器)进行密度换算。

2.1 直接测量密度

可在容器设备上增加密度计,直接测量容器内介质的密度变化,或将密度计安装在容器进/出口管线上,减少容器开口。通过远传信号传入到控制系统,在控制系统内进行相应的数学运算,用以对双法兰液位计传输到控制系统的液位测量参数进行补偿转化。通常,双法兰差压液位计传输到控制系统常用百分数显示(不同生产单位要求不同),通过对其原理公式进行换算可得出:X=H÷H2×100%=100%×P1÷ρ2÷g÷H2(5)。其中,X——未修正的液位测量值,单位:%;ρ2——双法兰差压液位计的初始密度设定值(被测介质的初始密度),单位:kg/m3;P1——双法兰实测的差压值,单位:kpa;通过密度计等测量手段直接测得的容器介质密度为ρ3,单位:kg/m3。由此可以推导出实际的液位H=P1÷g÷ρ3(6),公式(6)带入到公式(5),从而得出X1=X×ρ3÷ρ2(7)。其中,X1——密度修正后的液位测量值,单位:%。通过公式可以看出,用于DCS 有效使用的液位显示X1 是一个只与测量密度ρ3,原始设定密度ρ2 和双法兰差压液位计测量值X 有关的参数。无论被测介质密度如何变化,通过密度计测得的有效密度均能对此部分变化进行实时补偿。此种方法也可以利用设备容器出口的流量计选型进行简化,选择具有密度输出的质量流量计,可以实现测量密度的同时,减少仪表设备的增加。

2.2 间接测量密度

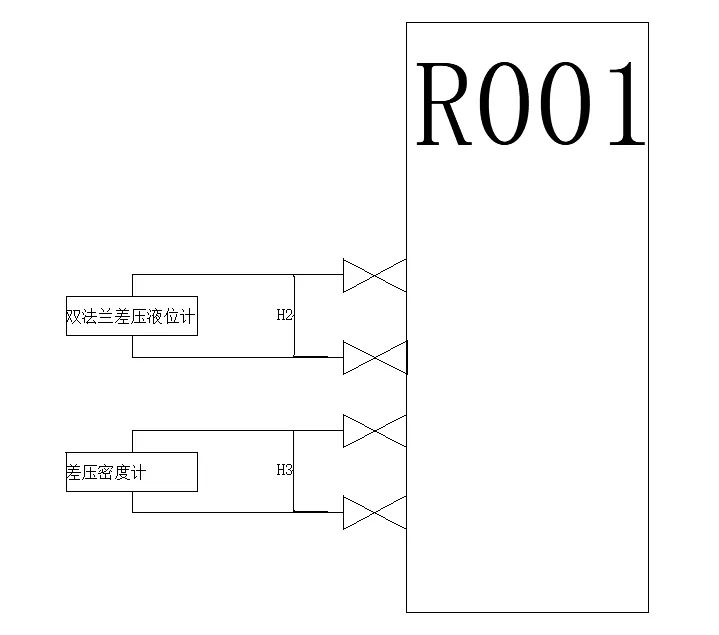

间接测量密度可采用增加双法兰差压表或单法兰压力表(本文以增加双法兰差压表为例),进行密度折算。这种方法虽然前期投入较大,并且需要设备增加仪表开口。但是双法兰测量密度的优势可以认为是测量容器内物料的“平均密度”,更能有效地对液位测量进行整体修正。相比较单点式的密度计,差压法测量密度更为简单、可靠和精准,能够克服单点密度计受介质不均匀等其他物理因素的影响。该方法的测量原理简单,是以物理学中的液体压强计算公式为基础[4],推导出密度计算,可参考公式(1),并以此为基础进行差压液位计的密度修正,如图1 所示。

图1 间接密度测量补偿液位原理图Fig.1 Schematic diagram of indirect density measurement compensation liquid level

差压密度计侧有:ρ3=P2÷g÷H3(8)。其中,P2——差压密度计的实测压力,单位:kpa;H3——密度计双法兰间距,单位:m。将公式(8)带入到公式(6)和公式(5)中得出:X1=X×ρ2×g×H3÷P2(9)。由此得到的是一个与被测介质实际密度无关的计算公式,只要保证用于密度测量的差压表P2 和用于液位测量的双法兰液位计X 两个变量测量的准确性,即可有效地修正密度偏差[5]。但是,该方法虽然在测量和补偿精度上具有原理优势,但仍旧存在使用的局限性。从图2 原理图可以看出,只有当容器内实际液位大于H3,即为密度计双法兰间距时,推导公式才有效。只有在用于密度测量的双法兰差压表的高压侧、低压侧都能感受到被测介质时,此时的密度计才能有效通过差压来进行密度推算[6]。当实际液位不能满足该公式成立条件时,需要人为进行密度定值修正,这是该方法使用时需要注意的地方。

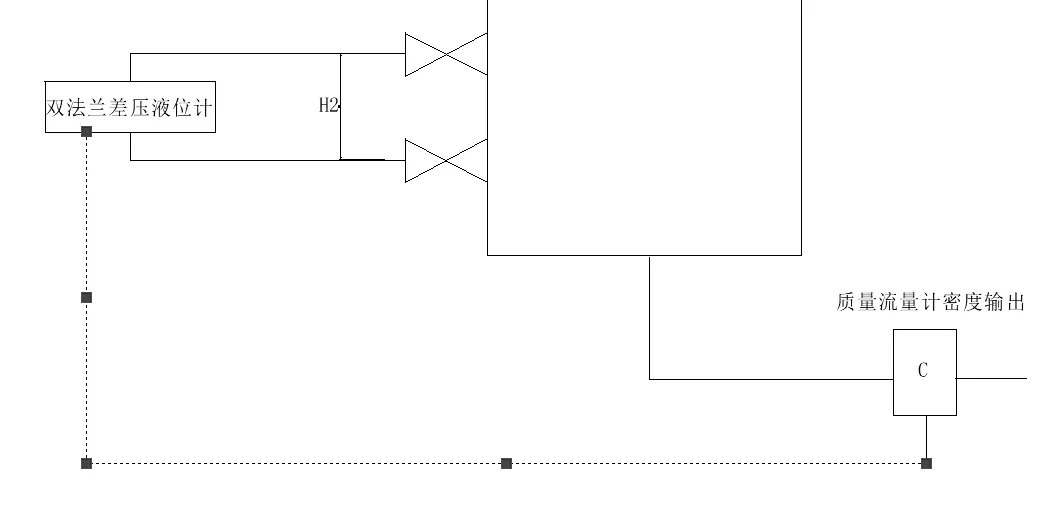

图2 直接密度测量补偿液位原理图Fig.2 Schematic diagram of direct density measurement compensation liquid level

3 应用举例

3.1 直接测量法

该案例应用是在设备容器出口管线的质量流量计增加密度远传输出功能,通过密度传输到DCS,并由DCS 实现液位的修正,如图2 所示。

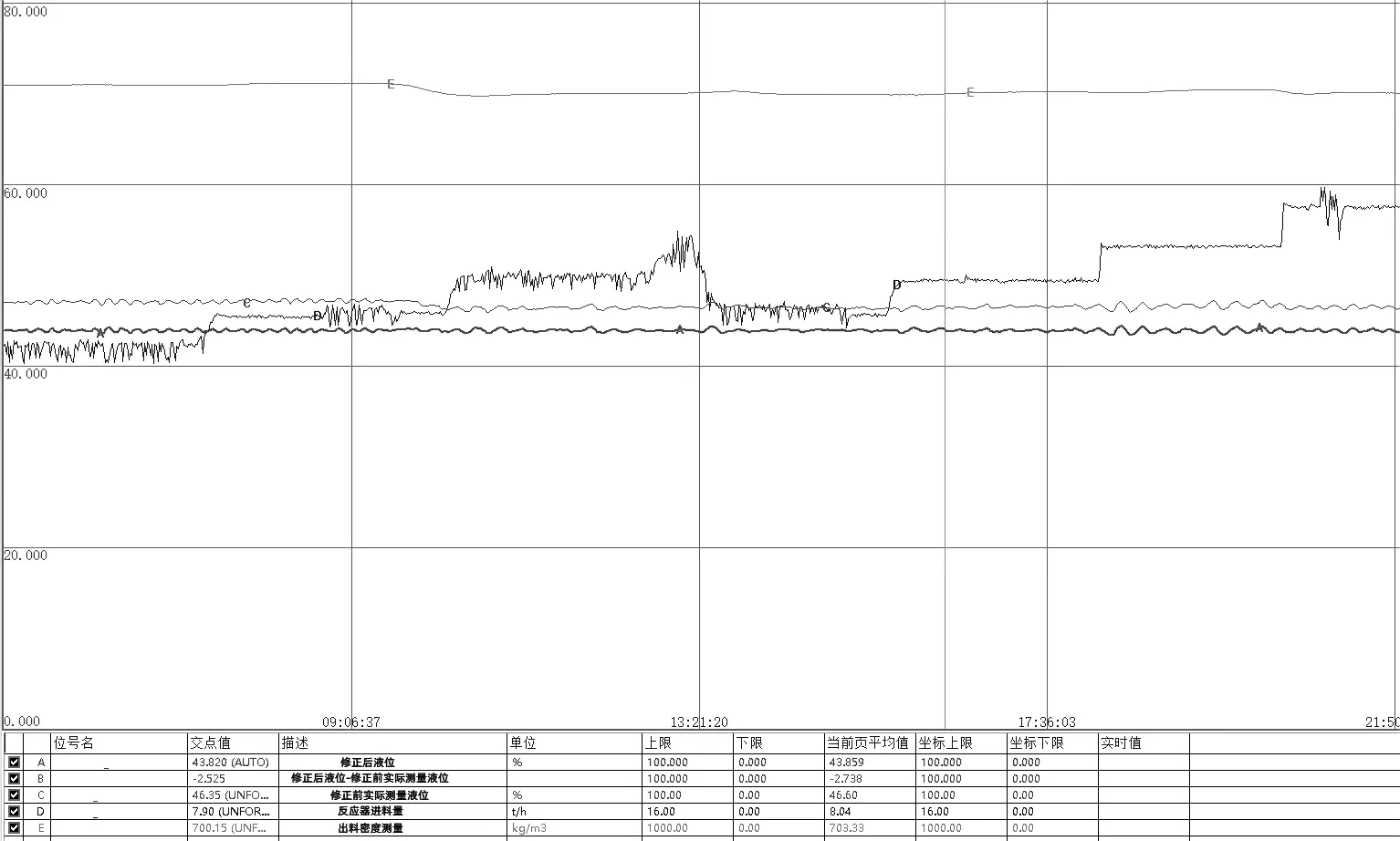

图3为实际应用中的DCS 数据记录,该案例应用于某固定管壳式反应器中。曲线A 为密度修正后的液位,单位:%;曲线B 为密度修正后液位折算值-未修正前双法兰液位示值,单位:%;曲线C 为双法兰液位计实际测量值,单位:%;曲线D 为反应器进料量,单位:t/h;曲线E 为反应器重相采出密度,单位:kg/cm3。原料以及产物均为液态,催化剂固定在列管内,因此反应器在日常生产中处于“升温”状态,以保证反应效率。液态产物在反应器下部分层,分为重相、轻相两种状态。伴随反应的进行,重相、轻相两种产物无固定比例关系,因此整个产品混合物密度处于不断变化中。同时,伴随后期反应器催化剂活性的逐渐降低,由此带来的液位测量最大偏差可达到5%~8%,这对工艺操作是特别不利的。造成工艺人员频繁人工干预反应进料、出料系统,相关控制回路无法投入自动。即使投入自动状态,现场实际液位同DCS 显示液位偏差巨大,无实际控制意义。为此,在该反应器重相、轻相采出管线的流量计选用带有密度输出的质量流量计。将重相、轻相密度实时传输到DCS 进行液位修正,克服了重相、轻相比重不断变化,密度不恒定的干扰,保证其测量液位贴近真实情况。从实际应用效果来看,具有一定的推广意义。

图3 直接密度测量法历史趋势图Fig.3 Historical run chart of direct density measurement method

3.2 间接测量法

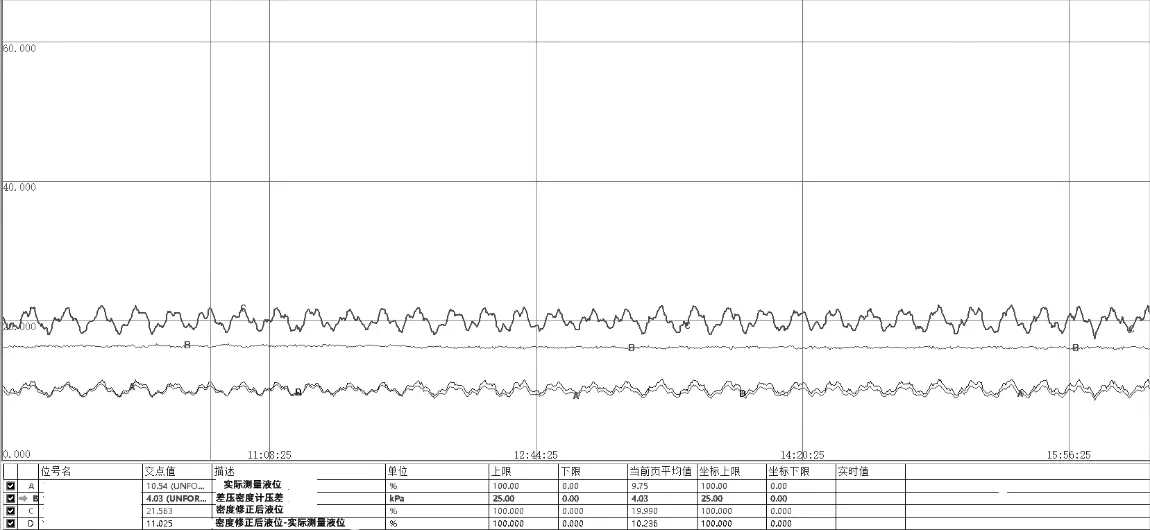

间接测量法的实际应用同上述原理图相似。数据记录如图4 所示。曲线A 为双法兰液位计实际测量值,单位:%;曲线B 为用于密度测量双法兰差压表差压测量值,单位kpa;曲线C 为密度修正后的液位,单位:%;曲线D为密度修正后液位折算值-未修正前双法兰液位示值,单位:%。

图4 间接密度测量法历史趋势图Fig.4 Historical run chart of indirect density measurement method

间接测量法案例应用于某氧化反应器(常规工况:0.28MPa,60℃),原料分别为空气(多台空压机供给)以及工作液(0.93kg/m3),反应产物为某强氧化剂。工作液自反应器顶部进入,空气自反应器底部进入。伴随着空气进料量的变化,以及反应器内气液共存、共反应情况,造成反应器内密度的实时变化。从历史趋势可以看出,当进料量发生较大波动时,或是反应初期,反应不充分等工况下,容器内的密度变化较大,从而导致液位偏差较大,最大偏差可到12%左右。本次应用通过增设一个双法兰差压密度计,采用在线密度测量的方式进行液位修正。如图4 所示趋势,是差压液位能够有效折算密度后的状态。密度计差压示值变化即为容器内被测介质密度的变化趋势,可以有效在线避免工况剧烈变化带来的液位影响,实际应用效果显著。

4 注意事项

4.1 组态优化

无论是采用直接测量还是间接测量密度方法进行修正,最终得出的推导公式都需要在控制系统侧进行计算。从上述公式中可以看出,计算因果中存在除法关系。这就需要在组态时进行合理规避,要避免出现“除以0”的问题。对于大部分控制系统来说,例如ECS700、TRICON 等主流控制系统,一旦出现除数为0,容易出现算法错误,甚至CPU 停止的情况。而对于间接测量密度时,当差压密度计不具备测量条件时,可以利用控制系统的组态进行有效判定、规避,对推导公式变量进行赋值等方式。在间接测量密度补偿的应用中,还需要避免一种极端情况——液位降低过程。因为密度计差压测量值处于公式中“除数”位置,液面下降至密度计上法兰口以后,密度差压测量值会跟随减少,导致整个计算公式可能结果增大,与实际液位变化趋势相反。整个液位变化趋势可能出现:下降、突升、恢复下降。而这个突升过程就是一个虚假的计算结果,此时也需要在控制系统组态内进行组态干预。

4.2 密度测量过程优化

采用直接测量密度的方法时要选好测量点位置,要求测量的密度能够实际反映介质内密度变化,不能存在死区、滞后等问题。通过计算公式可以看出,修正后的液位指示与被测密度存在单函数关系,这就需要密度测量要在液位建立之前就能有效测量。如果密度计的测量点高于双法兰液位计正压测位置,就容易带来附加偏差,导致实际有液位,而修正后液位偏差过大,甚至不显示等情况。采用间接测量密度方法时,要根据容器液位建立条件进行位置选择,应确保密度计双法兰测量点低于容器内实际液位。

5 结论

通过原理推导以及实际应用效果来看,基于密度补偿形式的双法兰差压液位计能够有效修正容器内介质密度频繁变化带来的测量误差,弥补了差压式双法兰液位计的测量弊端。在保证双法兰原有测量优势的前提下,实现了动态补偿机制,提高了工艺的自动控制水平,以及安全联锁的可靠性。

本文所述的两种密度补偿方式都是通过液位计以外的测量手段进行测量和修正的,这也为诸多双法兰差压液位计厂家带来新的思路。传统的差压液位计在常规使用上已经无法满足广大客户的特殊要求,一种自带密度测量,甚至表头实现密度折算的双法兰差压液位计将有可能会是近几年各大变送器厂家的主要研究方向,在能有效解决差压、密度一体化测量补偿方式的同时,密度补偿的方法在差压式液位计上也会有更大的突破。