静电喷雾法制备纳米复合含能材料RDX@NGEC及性能

李强, 陈令, 甘怀银, 朱永晨, 何卫东

(1.南京理工大学 化学与化工学院, 江苏 南京 210094; 2.特种能源材料教育部重点实验室, 江苏 南京 210094)

0 引言

含能材料根据其用途和性质主要分为发射药、炸药和推进剂等,其中发射药作为各种火炮的动力源。高能、高强度的发射药一直是各种身管武器的需求。随着国防科技的不断发展,传统的发射药配方已无法满足未来火炮在精准度、威力及安全性方面的需求[1]。如何在提高发射药能量性能的同时又保证其安定性,成为现在含能材料领域亟待解决的难题[2]。

提高发射药的能量通常采用提高高能填料的含量(例如黑索金(RDX)、奥克托金(HMX)等)来降低粘结剂含量的方法[3]。但随着高能填料的增多,导致火药内部界面接触性降低,减小了高能填料和粘结剂之间的作用力,出现所谓的脱粘现象,从而导致发射药力学性能下降[4]。解决这个问题的一种基本途径为:在均质火药的基础上添加高能填料以增加能量的同时,采用具有更优良力学性能的改性添加剂、减小粒度和分散均匀等方法来改善力学性能。

NC是双基和硝胺发射药中的常规粘合剂,当含氮量超过12.4%时,发射药存在低温变硬变脆、高温变软等问题[5]。而且随着含氮量的增加,与硝化甘油(NG)、太根(TEGDN)等增塑剂的相容性逐渐变差,从而导致发射药力学性能有所降低[6]。北京理工大学邵自强团队通过将一定聚合度的精制棉进行碱化、醚化及硝化处理,再经过纯化、安定处理等过程,合成了一种新型NC的衍生物:纤维素甘油醚硝酸酯(NGEC),其分子链上接入了具有“内增塑”性质的小支链[7]。NGEC的热分解机理与NC相似[8],作为粘结剂运用到推进剂中,力学性能优于NC,与RDX的相容性优于NC[9]。因此,NGEC作为一种新型综合性能优异的含能粘结剂(部分)替代传统的NC应用于火药,具有极大的应用潜力。

近年来,纳米材料迅猛发展,为含能材料科学领域带来了新的曙光[10-11]。其中,核壳结构纳米复合含能材料因其更为紧密的界面接触、更高的能量密度等优异特性,引起了国内外研究人员的广泛关注[10-12]。研究表明:采用喷雾干燥法[13]、机械球磨法[14]、溶胶-凝胶法[10]、冷冻干燥法、重结晶法等制备的纳米复合含能材料,其粒度大大减小且分布均匀,界面接触更加紧密,热分解性能提高,机械感度也大大降低[15-21]。其中,静电喷雾干燥作为一种新兴的纳米材料制备技术,在含能材料基础研究领域具有良好的应用前景[22-28]。

本文选取力学性能更优异的新型含能粘结剂NGEC作为包覆层,通过静电喷雾技术实现对RDX的包覆,制备得到RDX@NGEC核壳结构纳米复合含能材料。对复合材料结构和组成进行了表征,并对其热分解反应动力学和热力学进行了计算和分析。此外,还对其机械感度(撞击和摩擦)进行了测试。

1 实验部分

1.1 试剂与仪器

NGEC(含氮量:12.6%),北京理工大学提供;RDX(纯度99%),辽宁庆阳特种化工有限公司生产;丙酮(分析纯),国药集团化学试剂有限公司生产;静电喷雾干燥器:瑞士Nano Spray Dryer B-90 HP生产。

1.2 实验过程

首先将原料NGEC和RDX按照不同配比溶于一定量的丙酮中,以磁力搅拌和超声震荡辅助配置前驱体溶液,待用。其中NGEC与RDX的质量比分别为1∶9(RDX@NGEC-1)、2∶8(RDX@NGEC-2)和100%RDX(n-RDX)。

随后启动静电喷雾干燥仪器,打开仪器和N2阀门(N2绝对压力设置在1.3 bar以下),设置参数,压力在48 mbar左右,喷头电压在12 V左右,工作电压在14 kV左右。选择气体模式为“~1% O2”闭环模式,入口温度为50 ℃(丙酮更好地挥发),泵功率100%,喷头功率80%(防止雾化器损坏),气体流量设置在120 L/min左右,等待温度升至50 ℃,并稳定5~10 min,打开泵开关,待进出溶液速率稳定后即开始喷雾干燥过程。如图1所示,溶液经过泵吸入喷嘴中,喷出喷嘴并经过加热系统加热使液滴雾化,经过电场,在静电力的作用下,均匀分散到作为收集电极的圆筒壁上。试验结束后,收集圆筒壁上的样品,并清洗仪器和喷头等装置。

图1 RDX@NGEC复合材料的制备流程

1.3 表征仪器

通过场发射扫描电子显微镜(FE-SEM)(FEI400,Hitachi Co.,Ltd.,Japan)对样品形貌进行分析。采用X射线衍射仪(XRD)(Bruker D8 Advance,Germany)研究复合材料的结构,衍射仪为Cu Kα辐射,扫描条件为40 kV和40 mA,2θ扫描范围为10°~50°,扫描速率为0.03°/0.1 s。采用傅里叶变换红外光谱(Nicolet iS10,American)研究包覆含能晶体的有机官能团。此外,还采用激光显微共焦拉曼光谱仪(英国Renishaw In Via)进一步研究样品的结构;采用差示扫描量热法(DSC)(美国HPDSC827E)对复合材料的热分解动力学和热力学进行计算和分析。测试条件为:Al2O3坩埚加盖,升温速率分别为5 ℃/min、10 ℃/min、15 ℃/min、20 ℃/min,温度范围为100~350 ℃,N2流速为 20 mL/min。 根据国家军用标准GJB772A—97中601.2试验方法进行特性落高实验,测试撞击感度。落锤质量5 kg;药量(50 mg±1 mg),每组25发。摩擦感度试验按照国家军用标准GJB 772A—97中602.1试验方法,测定炸药试样的爆炸百分数。表压3.92 MPa;摆角(66°±1°);药量(50 mg±1 mg),每组25发。

2 结果与讨论

2.1 形貌分析

如图2(a)和图2(b)所示,可以看到原料RDX的粒径约为30 μm,且形状较不规则,多为椭圆形。NGEC长度在几百微米,为长条纤维状。图2(c)和图2(d)分别为所制备的样品RDX@NGEC-1和RDX@NGEC-2。与原料相比,通过静电喷雾制备的复合材料颗粒分布均匀,尺寸在几百纳米左右,球形度较好,粒度分布均匀。主要原因在于前驱体溶液从喷嘴中喷出时,由于表面张力的作用,液滴表面总是具有尽可能缩小的趋势;另一方面在于电场的存在使得雾滴表面带上了均匀的正电荷。研究表明:液滴表面电荷能够降低液体表面张力,并且同性电荷产生的库仑力产生了与表面张力方向相反的内外压力差,增大了雾化程度,使液滴尺寸趋于均匀。图2(c)和图2(d)的5 μm高分辨图可以观察到典型的核壳包覆结构,其中RDX@NGEC复合粒子表面的粗糙小颗粒为NGEC,而内部球形度好的则为核结构RDX。RDX@NGEC-2的SEM图表面的粗糙程度更为明显,很好地说明了NGEC均匀地分散在RDX颗粒的表面,且随着NGEC含量的增加,包覆效果更加明显。

图2 原料RDX和复合颗粒的SEM图

2.2 红外表征分析

如图3所示,复合材料的红外光谱与原料RDX相似,复合材料的化学键和官能团与原料一致,表明在静电喷雾干燥过程中未改变RDX和NGEC的晶体结构。图3的NGEC红外光谱曲线中,1 634 cm-1左右为-NO2的反对称收缩振动峰,1 263 cm-1左右为-NO2的对称收缩振动峰,823 cm-1左右为O-NO2的收缩振动峰。RDX的红外光谱中,1 386 cm-1左右为RDX的N-NO2特征吸收峰,1 600 cm-1左右为RDX的-NO2收缩振动峰,3 070 cm-1左右为-CH2的收缩振动峰。在红外光谱曲线中可以观察到:随着NGEC的加入,在1 634 cm-1左右开始出现NGEC的-NO2反对称收缩振动峰,并且随着复合材料中NGEC含量的升高,峰越来越明显;在1 263 cm-1和823 cm-1并没有发现NGEC的特征峰,是因为被RDX指纹区的吸收峰所遮盖。结合SEM图,表明复合材料中NGEC很好地包覆在了RDX颗粒表面。

图3 原料RDX和复合粒子的红外光谱曲线图

2.3 XRD表征分析

如图4所示,使用MDI Jade 6 软件,与标准卡片进行对比并标注RDX的晶面指标(h k l)值。RDX@NGEC所有的衍射峰位置(衍射角)与原料RDX的衍射峰位置基本相同,表明喷雾干燥与NGEC粘结剂对RDX的晶型均无影响,但在相同的衍射角度下,两者所对应的衍射峰强度不同。与原料RDX相比,RDX@NGEC的衍射峰大部分变宽,且强度下降,这是因为RDX衍射峰会随着颗粒的粒度变小而逐渐弱化甚至消失。除此之外,由于NGEC具有“鼓包”峰,为半晶聚合物,RDX@NGEC衍射峰不仅减弱了RDX的衍射峰,而且同时具有凸起特征。这也表明NGEC较均匀地分散在RDX颗粒表面。

图4 原料RDX和复合粒子的XRD曲线图

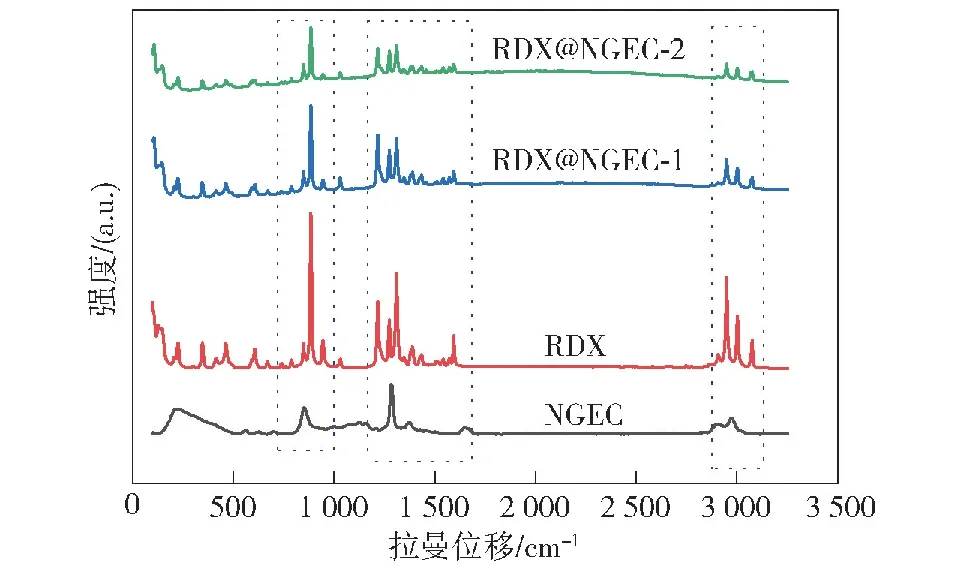

2.4 拉曼表征分析

在RDX的拉曼光谱(见图5)中出现的4种分子振动模式中,850 cm-1和1 000 cm-1左右的峰属于RDX的环拉伸,1 210 cm-1、1 270 cm-1、1 310 cm-1、1 350 cm-1为中心的谱带分别为-NO2和N-NO2的对称和反对称拉伸,1 600 cm-1处为-NO2的对称拉伸,1 400 cm-1左右处的谱带可用于识别α-RDX。复合材料RDX@NGEC的拉曼光谱中也出现了RDX的特征谱带,表明静电喷雾干燥和NGEC的加入不会改变RDX的晶型,并且NGEC的加入会使RDX在750~1 000 cm-1、1 200~1 300 cm-1和3 000 cm-1左右的峰强降低,这可能是由于NGEC对RDX的包覆,使得在一定能量的激光照射下,能量首先引起NGEC分子振动,从而使RDX的峰强降低,而且随着NGEC含量的增多,这种现象更加明显,这也从侧面反映了核壳粒子RDX@NGEC的包覆程度比较好。

图5 原料RDX、NGEC和复合粒子RDX@NGEC-1、RDX@NGEC-2的拉曼图谱

2.5 DSC表征分析

表1 热力学、动力学和热稳定性参数

(1)

(2)

(3)

ΔH≠=Ea-RTp

(4)

ΔG≠=ΔH≠-TΔS≠

(5)

(6)

(7)

式中:R为摩尔气体常数;A为指前因子;Ea为表观活化能;k为反应速率常数;KB为玻尔兹曼常数;h为普朗克常数;Tp0为最近于零的升温速率下的起始温度(K);Tpi为特定βi下的外推起始温度(K),βi为第i组升温速率,i=1~4;b、c、d为系数。

2.6 机械感度分析

原料RDX、NGEC和复合材料RDX@NGEC的撞击感度和摩擦感度测试数据如图7所示。由图7可以明显看出,RDX@NGEC复合材料的撞击和摩擦感度远低于原料RDX,且随着NGEC含量的增加,复合材料的感度呈现出进一步降低的趋势,当NGEC与RDX的比例为2∶8时,降低幅度分别可达44.1%和24.8%,钝感效果明显,安全性大大提高。这是因为NGEC作为一层包覆层沉积在RDX表面,可作为缓冲层率先受到外界的意外刺激所产生的能量,发挥缓冲层粘结剂润滑和减震的作用,将这些(部分)能量有效地释放;此外,与RDX原料相比,复合材料的粒度大大降低,且球形度更优,表面更加光滑,棱角减少,因此进一步降低爆炸热点产生的概率,最终展现出良好的钝感效果。

图7 样品的机械感度

3 结论

本文采用静电喷雾法制备了具有典型核壳结构的纳米复合含能材料RDX@NGEC,并研究了其结构与性能。得出主要结论如下:

1) RDX@NGEC复合粒子粒径在几百纳米左右,与原料RDX相比,粒度大大降低,且呈形貌规整、粒径均匀的球形颗粒。

2) RDX@NGEC复合粒子的晶型和结构均未改变,组成稳定。

3) 与原料RDX相比,RDX@NGEC-1和RDX@NGEC-2的热分解表观活化能分别提高了9.651 kJ/mol、9.232 kJ/mol和15.156 kJ/mol、14.488 kJ/mol,RDX@NGEC-1的热爆炸临界温度提高了11.293 K,RDX@NGEC-2热爆炸临界温度降低了1.744 K。

4)与原料RDX相比,复合粒子的撞击感度、摩擦感度明显降低,当NGEC与RDX的比例为2∶8时,降低幅度可达44.1%和24.8%。