煤矿风井贯通工程技术的验证

刘 杰

(山西焦煤西山煤电集团公司官地矿通风部通风三队,山西 太原 030053)

煤矿通风系统的主要任务是向工作面提供新鲜空气的同时将有害气体从工作面排出,进而为现场作业人员提供一个安全、舒适的工作环境。良好的通风是保证煤矿安全生产的关键。随着煤矿开采深度的不断增加,工作面现场出现了风阻增大、风阻分配不合理、漏风现象严重以及风量不足等问题,从而影响通风系统运行的稳定性,制约生产进度[1]。因此,适时的根据矿井通风现状对通风系统优化、改造是十分有必要的。

1 风阻现状分析

本文所研究矿井所配套通风系统采用“二进一回”的通风方式,通风机安装于回风斜井中,具体型号为BDK-8-NO24 型。进风井包括有主斜井和副斜井,在当前工况下,矿井的总进风量为138.1 m3/s,其中主斜井的进风量为41.3 m3/s,副斜井的进风量为96.8 m3/s;矿井的总回风量为138.9 m3/s。总的来将,该矿井的有效通效率为88.7%。经探测分析,该矿井属于低瓦斯矿井,存在煤尘爆炸风险,煤层属于容易自燃煤层。

为切实掌握矿井当前工况下的通风情况,采用气压计基点测定方法对其通风阻力进行测定[2],包括煤矿巷道内的通风阻力及其相关风阻参数,通风阻力的测量路线如下:

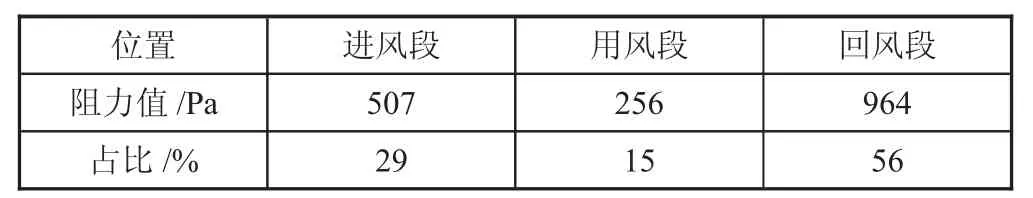

从主斜井开始,依次途径井下中央水仓、火药库、42106 绕道、42106 辅助运输顺槽、回采工作面、回风顺槽、回风大巷、回风斜井,最终达到风硐口。在测量过程中对上述途径位置的断面形状、支护方式、巷道长度、断面积、周长、阻力、风量、摩擦风阻、百米风阻以及摩擦系数等参数进行全面测定。经对测量的数据整理,得出该矿井通风阻力的风阻情况,如表1 所示。

表1 矿井通风阻力分布

分析表1 数据可知,该矿井的进风段、用风段和回风段的通风阻力比例为2∶1∶4;与理论上3∶3∶4的分配存在一定的差异。可以看出,该矿井的通风阻力主要集中回风段;经现场调研可知,导致回风段通风阻力过大的主要原因为该区域的风量较大,且在回风段的巷道内铺设有大量的排水管道。

矿井等积孔与总通风总阻力相关,两项参数可直观表达矿井通风的难易程度。经核算,该矿井的等积孔为4.02 m2;等积孔面积大于2,说明该矿井通风难易程度属于容易。对该矿井所配套通风机工况点分析,得出结论如图1 所示。

图1 通风机工况点

如图1 所示,通风机主要工作在低负压、大风量的区域,对应的通风功率为244.09 kW;该型通风机的额定功率为442.03 kW。说明,通风机的效率偏低,未达到其较高的水平。

总的来将,该矿井通风现状表现为:通风阻力分配不合理、通风机运行效率偏低且矿井当前属于通风容易时期[3]。

2 风量现状分析

为保证该矿井通风系统能够充分发挥其功能保证工作面的生产效率和安全性,结合实际生产对矿井通风现状进行分析。结合现场调研结果统计,目前该矿井的用风地点可归类为回采工作面、掘进工作面、井下硐室以及其他等。其中,回采工作面主要包括41209 和42110 两个工作面;掘进工作面主要包括有4211 胶带运输、311 盘区辅助运输巷道、31103 回风巷道等;井下硐室包括有爆破材料的发放硐室、变电所以及胶运机机头硐室等;其他主要指的是工作面现场对辅助运输设备无轨脚轮所排放的尾气进行稀释。经核算:

回采工作面中41209 综采工作面所需风量为20.91 m3/s,31103 综采工作面所需风量为19.96 m3/s;矿井掘进工作面所需的总风量为63.06 m3/s;井下硐室所需的总风量为10.5 m3/s 等;总的来讲,矿井所需的总风量应大于183.85 m3/s。

结合矿井的测缝旬报表,矿井总的最大进风量为138.52 m3/s,总的最大回风量为139.42 m3/s。

可以看出,矿井当前的通风系统无法满足实际生产需求,容易在工作面造成瓦斯集聚以及自燃的现象,存在潜在的危险源[4]。

3 风井贯通工程技术验证

根据矿井当前风量不足、风阻较大且其分配不合理以及通风机运行效率偏低的情况;为改善矿井供风量紧张的情况,需要对其风量进行增加。在充分调研的基础上,在现场实施将2#风井与现通风系统贯通,解决当前矿井所面临的问题。

为保证2#风井与现通风系统的顺利贯通,在实际贯通操作前作出如下准备工作:

1)将现场东翼胶带运输巷道、回风联络巷道安装型号为FBDN5.0/2×5.5 局部通风机;

2)对现场东翼风桥处的瓦斯、积水进行排放,并对现场的杂物进行清理;

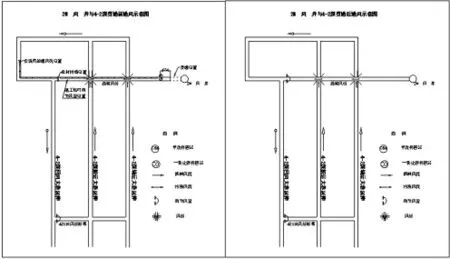

3)在现场东翼风桥正头5 m 范围内的甲烷、一氧化碳等气体安装相应的传感器进行监测。在贯通前,在东翼风桥巷的位置安装临时风窗,并在临时风窗上安装规格为150 mm×150 mm 的调节口。贯通实施后的通风方式,如图2 所示。

图2 2#风井与通风系统贯通示意图

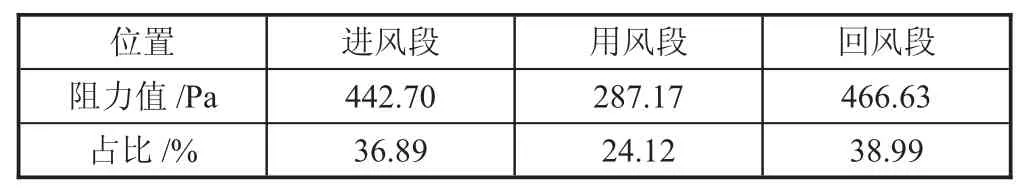

如图2 所示,将2#风井与现阶段通风系统贯通后,矿井的通风方式变更为分区式通风,进风井包括有主斜井、1#副斜井和2#副斜井;回风井包括有1#回风井和2#回风井。其中,1#回风井主要服务于3-1煤层开采及矿井南侧的开拓服务;2#回风井主要服务于4-2 煤层开采及矿井北侧的开拓服务。以1#回风井的通风阻力测定结果为例,如表2 所示。

表2 1#回风井通风阻力测定结果

如表2 所示,1#回风井的在不同段的通风阻力分布比例接近3∶3∶4;整体线路上的通风总阻力为1196.6Pa。说明,对2#风井进行贯通操作后,现场的通风阻力分配较贯通前相对合理,对于保证通风系统的稳定性具有重要意义[5]。

经现场测定可知,贯通操作后矿井的实际供风量为246.67 m3/s,大于矿井的实际需风量183.85 m3/s,满足通风机运行的工况点要求。

4 结语

通风系统为保证综采工作面安全生产的关键,其主要任务是降低工作面粉尘、瓦斯等有害气体的浓度,为现场作业人员提供一个稳定、安全、舒适的工作环境。但是,随着工作面的不断推进,原通风系统存在风量不足、风阻分配不合理等情况,导致现场通风机通风效率低、生产风险大等问题。为此,将2#风井与现有通风系统进行贯通,通风方式由“二进一回”改进为“分区式”。实践表明:进行贯通操作后矿井的通风阻力分布接近3∶3∶4;实际供风量246.67 m3/s,大于矿井的实际需风量183.85 m3/s,满足通风机运行的工况点要求。