基于微通道反应器的芳香化合物硝化反应的研究

杨文君,于泽民

(山西兴新安全生产技术服务有限公司,山西 太原 030000)

0 引言

对硝基乙酰苯胺是一种广泛应用在工业生产中的芳香化合物,目前常用的制备方法是釜式反应器硝化,但在实际应用中发现釜式反应器存在着反应容器体积大、比表面积小等不足,导致在进行硝化反应时存在着放热量大、浪费严重、效率低的不足,严重影响了对硝基乙酰苯胺的制备经济性。

微通道反应器是一种高精密性的反应容器,具有比面积大、传热效率高的优点,本文以合成对硝基乙酰苯胺为研究对象,以微通道反应器为反应容器,对不同反应参数下的对硝基乙酰苯胺的硝化反应过程进行了分析。结果表明,采用微通道反应器,具有比传统釜式反应器更好的反应效果,当反应温度为25 ℃,反应时间为50 s 时,对硝基乙酰苯胺的合成率为98.9%,其纯度为99.3%,具有更高的合成经济性。

1 硝化试验分析

1.1 试验前准备

为了保证试验的准确性,在对反应试剂和试验仪器进行选择时,均选择制备时间在3 d 以内的试剂,包括纯度超过97.5%的浓硝酸、超过97%的浓硫酸及质量分数超过98%的乙酰苯胺溶液。各类试验仪器均选用精度高、可靠性好的设备,包括了GL124 型精密天平,MP1010C 精密计量泵、真空干燥箱、高效液相色谱仪等[1]。

微通道反应器采用了CS1010 型[2],其主要包括了料罐、反应器主体、微型输送泵、恒温装置等,该反应器的管径内壁为1 mm,总液量约为15 mL。

1.2 反应原理分析

在环境温度低于10 ℃的情况下,取5 mL 乙酰苯胺溶液加入到10 mL 的浓硫酸溶液中,混合均匀后储存在A 料罐内,同时把浓硝酸储存在B 料罐中。在进行反应时微通道反应系统中的微型输送泵启动[3],将A料罐和B 料罐内的试剂按设定好的比例加入到微通道反应器中进行停留反应,最后再经过冰浴淬灭反应后进行过滤、干燥、称重、检测,获取最终的样本。基于微通道反应器的硝化反应原理如图1 所示[4]。

以微通道反应器为基础,进行对硝基乙酰苯胺连续反应,反应流程如图2 所示[5]。

图2 基于微通道反应器的硝化反应流程图

2 不同配比对反应效果影响的研究

根据前期研究情况,在硝酸和硫酸质量比为1∶2,反应温度为30 ℃、反应时间为30 s 的情况下,研究乙酰苯胺和硝酸的配比对实际反应结果的影响,如图3所示。

图3 不同反应配比对反应结果的影响

对反应结果分析可知,当乙酰苯胺和硝酸的物质的量的比为1.15时具有最佳的反应效果,此时的反应率达到了83.9%,对硝基乙酰苯胺的纯度也达到了96.4%。当两者的混合比低于1.15的情况下,由于硝酸根离子浓度不足,因此会导致整个反应过程效率低下,而且会存在反应不完全的情况。当两者的混合比大于1.15时又会导致硝酸根离子的浓度过大[6],使反应时产生过量的硝基副产物,影响最终提取的对硝基乙酰苯胺纯度,难以满足样本的制备需求。

3 反应温度对反应时间的影响

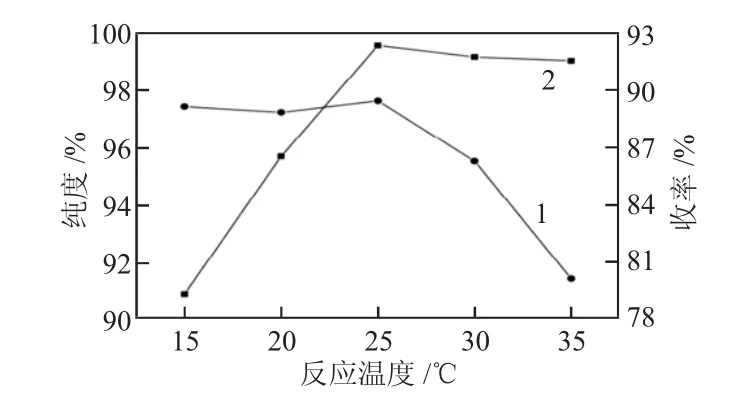

根据研究,在n(乙酰苯胺)∶n(硝酸)∶n(硫酸)=1∶1.15∶1.3,反应时间为30 s 的条件下,对不同反应温度下的实际反应效果进行研究,结果如图4 所示。

图4 不同温度下反应效果对比

由实际验证可知,当系统工作时的温度低于25 ℃的情况下整个硝化过程的反应速率相对较慢,而且对硝基乙酰苯胺的收率会比较低;当反应温度过高时会导致生产过多的硝基乙酰苯胺,降低对硝基乙酰苯胺的纯度,因此系统反应的最佳温度设定为25 ℃。

在反应过程中对系统中的温度稳定性要求较高,而微通道反应器具有极强的热传导效率[7],因此能够有效防止传统釜式反应器所存在的温度分布不均匀问题[8],提高反应的稳定性和可靠性。

4 反应时间对结果影响

在n(乙酰苯胺)∶n(硝酸)∶n(硫酸)=1∶1.15∶1.3,反应温度为25 ℃的条件下,对不同反应时间下的实际反应效果进行研究,结果如图5 所示。

图5 不同反应时间下反应效果对比

由实际验证结果可知,在微通道反应器内的反应时间越长,对硝基乙酰苯胺的纯度和收率就越高,当反应实际超过51 s 以后,对硝基乙酰苯胺的纯度和收率基本保持恒定,而反应实际时间越长,对硝基乙酰苯胺的生产效率和经济性就越低,因此综合评估后,将反应时间设定为51 s,此时系统的最大收率为98.9%,系统的最大纯度为99.3%。

5 应用情况分析

目前该基于微通道反应器的硝化反应技术已经投入使用,其与传统釜式反应对比如表1 所示。

表1 不同硝化反应对比汇总表

由实际对比分析结果可知,采用新的基于微通道的硝化反应技术,不仅能够显著缩短反应时间,而且能够极大地提升对硝基乙酰苯胺的收率和纯度,对提升工厂的应用经济性具有十分重要的意义。

6 结论

针对传统釜式反应器进行硝化反应时放热量大、浪费严重、效率低的不足,提出了一种基于微通道反应器的硝化反应技术,以对硝基乙酰苯胺为研究对象,对其硝化过程进行了分析,结果表明:

1)微通道反应器具有极强的热传导效率,能够有效防止传统釜式反应器所存在的温度分布不均匀问题,提高反应的稳定性和可靠性;

2)新的基于微通道反应器的硝化反应工艺,当反应温度为25 ℃,反应时间为50 s 时,对硝基乙酰苯胺的合成率为98.9%,其纯度为99.3%,全面优于传统釜式反应硝化工艺。