美国海军陆战队车辆腐蚀/耐久性行驶试验方法综述

冯林,孟祥辉,张薇,文邦伟,王津梅

(1.中国人民解放军92228 部队,北京 100072;2.西南技术工程研究所,重庆 400039)

现代战争中,军用车辆装备在装备体系中扮演着重要角色,不仅是运输工具,更是重要的作战平台,还承担着提供火力支援、防空、指挥及控制等重要战技功能。由于对车辆装备任务的增加、功能不断完善,使得军用车辆装备结构日趋复杂,工作条件日益苛刻,伴随而来的是军用车辆零部件的失效概率也不断提高。车辆装备关键零部件发生严重腐蚀,严重制约其正常使用,会导致部分或全部战斗力丧失。统计表明,大约60%的常用零件失效是由腐蚀引起的。从腐蚀分布看,两栖车辆的腐蚀遍布车体、行动、操纵、动力、传动、通信、电气等系统,其腐蚀具有系统性、复杂性、不确定性程度高等特点。车辆装备腐蚀或与腐蚀相关而引起的问题非常突出,尤其在高温、高湿、高盐雾和高日照的海洋环境中,两栖车辆腐蚀十分严重,对作战效能影响很大,如果不加强防护与保养工作,极易导致军用车辆及器材腐蚀损坏,影响其性能和战斗力的发挥[1-4]。加拿大军方在2000 年开展了中型后勤轮式车辆检查行动,发现其25%的车辆遭受了严重腐蚀,为此加拿大国防部在2001 年启动了战斗服务支援车辆腐蚀控制和车身维修计划[5]。美国作为目前世界上唯一的超级大国,拥有数量庞大的军事资产,其中包括超过35 万台的地面和战术车辆。美国政府问责局(GAO)2003 年7 月在呈递国会的《减少腐蚀费用和提升战备完好性的挑战》报告中,首次系统分析了环境腐蚀对装备战备完好性和安全性造成的巨大影响,同时导致美军装备每年200 亿美元左右的直接损失,指出美军装备全寿命期占比最大的单一开支项目是装备腐蚀问题产生的相关费用。美国防部2003 年12 月向国会提交了《减少腐蚀及其对国防部军用装备和基础设施影响的长期战略》报告,2004年11 月,美国防部腐蚀方针与监督办公室发布了《腐蚀预防与减缓战略计划》,后于2008 年11 月、2011年2 月和2014 年1 月发布了该计划的修订版,同时列举了各军兵种多个财年的腐蚀与维修费用[6-13]。美国海军陆战队则基于其车辆装备严重的腐蚀问题,开展了车辆腐蚀/耐久性行驶试验方法研发。

1 美国海军陆战队车辆腐蚀状况

美国海军陆战队(USMC)因美军全球战略需要,长期驻扎在遍布全球的军事基地,其装备因实际服役范围遍布世界各类复杂严酷环境,导致严重的腐蚀问题。USMC 地面车辆2005 财年腐蚀费用为5.45 亿美元;2006—2007 财年腐蚀费用为7 亿美元;2008、2009—2010 和 2011—2012 财年腐蚀费用分别为4.63、3、3 亿美元,分别占其维修费的18.7%、12.3%、14.3%。美军为了实现其全球战略目标和提高快速反应能力,在世界各地的陆地和舰船上贮备了大量军事预置装备和物资,以便使部署的部队能快速投入战斗。美国政府问责局按照政府审计标准,有选择地对陆军和海军陆战队部分基地开展了审计检查,并向美国会提交了《减少军事预置资产腐蚀实现费用节省的附加措施》报告[14-19]。

2 整车道路强化试验

整车道路强化试验,可模拟车辆装备实际使用过程中可能出现的各种工况,以考核整车腐蚀和耐久性能否达到预期目标。强化试验道路包括碎石路、泥浆路、沙土路、波形路、盐水路和盐水搓板路等;试验项目包含高温高湿、盐雾喷射、高速行驶、急速启动与刹停等,以模拟沿海地区的盐雾沉降、寒冷地区冰雪路面撒盐等腐蚀环境;试验后对车身、发动机、底盘进行拆解检查腐蚀和耐久状况。车辆强化腐蚀试验能较好地反映整车及零部件的防蚀能力,通过试验结果验证可有针对性地解决车辆装备的结构设计、材料选用、表面处理工艺、涂层、涂胶及喷蜡等存在的问题[20]。

3 美国海军陆战队车辆腐蚀/耐久性行驶试验[21-22]

3.1 美国防部的要求

为预防和减缓装备腐蚀,美国防部要求军用车辆加速腐蚀试验1 a 能够模拟22 a 的实际使用状况。在阿伯丁试验场,对陆军中型战术车辆车族(FMTV)和海军陆战队中型战术车辆替代型(MTVR)开展了加速腐蚀耐久性试验(ACDT),根据试验结果确定了60 个改进措施,以减少车辆全寿命周期费用。对于FMTV,加速腐蚀试验结果帮助项目经理确定了在39 个部件上有200 多个零件需要被加固,其成本为2 550 美元/辆,投资回报率为1:6.3[23]。美海军陆战队将车辆腐蚀/耐久性行驶试验作为战术系统装备采办过程的关键步骤,高度重视该试验方法的研发。为此,美海军研究局资助海军水面作战中心、阿伯丁试验中心、Corrpro 公司、Elzly 技术公司和内华达州汽车试验中心联合开展了海军陆战队车辆腐蚀/耐久性行驶试验方法研究。

3.2 车辆腐蚀/耐久性行驶试验方法研发

3.2.1 试验方案确定

高机动多用途轮式车辆(HMMWV)是美国陆军和海军陆战队大量采购的轻型战术车辆,可在任意地形或环境服役,但由于其预先缺乏设计和材料选择方面的通盘考虑,HMMWV 在使用仅仅几年后就出现严重的腐蚀问题,其结构设计和钢材选择不当是腐蚀问题产生的根本原因之一[24]。美国海军陆战队制定了装备全寿命周期费用降低计划(TOCR),期望通过制定与腐蚀控制有关的海军陆战队采办规范,以减少战斗与战术装备的腐蚀以及与维修有关的负担[25]。

USMC 车辆腐蚀/耐久性行驶试验方法是第一个专门针对军事用途而设计的车辆行驶试验方法。虽然先前的美海军陆战队车辆平台已按当时最高等级的车辆测试方法进行了测试,但测试中质量损失指标源于民用车辆测试标准,实际是将民用车辆的技术要求等同于军用车辆的要求。尽管该类指标属于民用车辆中最严苛商用环境下的要求,并且提出这样的指标要求也一定程度上有助于更好地控制和减缓美海军陆战队车辆的腐蚀问题,但实质则是假定军用车辆的服役环境类似于最恶劣的民用车辆商用环境,但其在军事环境的真实效果仍然无法确定。

USMC 车辆腐蚀/耐久性行驶试验方法中的测试指标是首个依据国防部专业数据,特别是基于海军陆战队作战环境的真实数据提出的。这些针对海军陆战队车辆的腐蚀率,包括处于不同使用环境或存储环境中的海军陆战队车辆的腐蚀率,以及根据车辆在使用环境和存储环境的时间占比形成的综合腐蚀率,最初是作为由海军研究办公室资助的全寿命周期费用降低计划项目的研究内容之一被收集的,后来这些腐蚀率被当作海军陆战队车辆腐蚀/耐久性行驶试验中的初始腐蚀率。在美海军陆战队车辆腐蚀/耐久性行驶试验方案中,控制腐蚀率则以车辆训练和部署时的使用状况为基础,按照训练时间占海军陆战队车辆寿命2/3 的时间,部署阶段的时间占车辆寿命1/3 的时间比例原则来测算。例如,为测算训练阶段车辆腐蚀率,记录4 a 期内的使用状况表明,海军陆战队车辆大约50%的时间在车辆调配场,约50%的时间在训练场、舰船井甲板、海滨/浪拍区,而在气垫登陆艇上的时间很少,该数据被用于确定训练阶段海军陆战队车辆腐蚀/耐久性行驶试验的控制腐蚀率。为测算部署阶段车辆的腐蚀率,则以来自执行部署任务单位的数据为基础,海军陆战队车辆在部署期间大多数时间位于舰船井甲板上,其次最可能的部署环境是在海滨或浪拍区,而在车辆调配场、训练场和气垫登陆艇上的时间很少。以车辆在上述给定环境中的平均时间为基础,由此确定在工作阶段海军陆战队车辆腐蚀/耐久性行驶试验的控制腐蚀率。车辆的综合腐蚀率由车辆在上述给定环境中的时间占比和车辆腐蚀率数据为基础确定,车辆在训练和工作阶段对综合腐蚀率的贡献结果见表1。分析表明,车辆在训练和工作阶段的综合腐蚀率分别为32.0、38.1 μm/a。

表1 车辆在训练/工作阶段的综合腐蚀率[21-22]Tab.1 Composite corrosion rate of vehicles during the training/operation phase[21-22]

海军陆战队车辆腐蚀/耐久性行驶试验设计用于测试车辆在20 a 全寿命周期的整体状况,也可根据需要测试更长时间的全寿命周期。试验通常分为3段,第一段和第三段代表训练阶段,第二段代表工作阶段。训练阶段采用控制腐蚀率32.0 μm/a,持续试验1~7 a 和15~20 a;工作阶段则采用控制腐蚀率38.1 μm/a,持续试验8~14 a。在试验期间,试样支架安装在车辆上,用来测量腐蚀率,并与初始设定的控制腐蚀率相比较。

试验采用了基于车辆使用状况与车辆任务剖面制定的质量损失目标,以及源自FMTV 和MTVR 系统腐蚀试验的经验。HMMWV 在美国陆军广泛使用,在该车辆上首次开展了方法中的2 项试验,能够与实际性能对比,在同类型车辆上开展重复试验可进一步改进和优化试验方法。试验方法中的初始耐久性指标要与HMMWV 任务剖面相匹配。美国海军陆战队HMMWV 任务剖面见表2。

表2 美国海军陆战队高机动多用途轮式车任务剖面[21-22]Tab.2 Mission profile of USMC HMMWV[21-22]

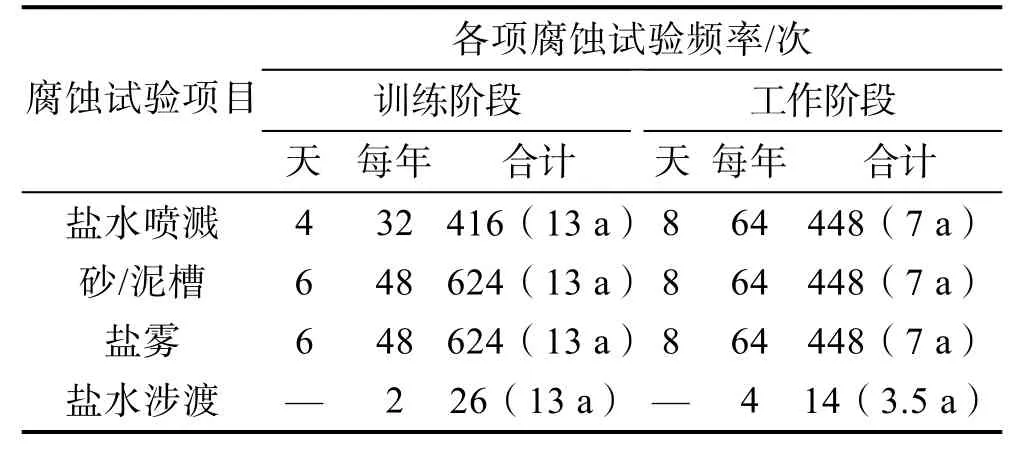

HMMWV 任务剖面显示了在不同典型行驶环境下的时间占比。任务剖面源自装备采购说明书,对不同类型的装备,任务剖面各不相同,当评估其他轮式车辆时,应修改行驶条件,以便与装备任务剖面相匹配。用于试验的腐蚀试验项目计划考虑了训练和工作期间车辆在不同腐蚀性环境中的频率,计划试验时间长达13 a,见表3。在整个循环试验过程中,规定了1 d 的腐蚀试验项目频率。由于盐水涉渡不会在试验的每一天都发生,所以该试验均分至每年,以便其易于纳入到车辆经历过的任务剖面。

表3 车辆腐蚀试验项目计划[21-22]Tab.3 Vehicle corrosion test schedule[21-22]

3.2.2 试验注意事项

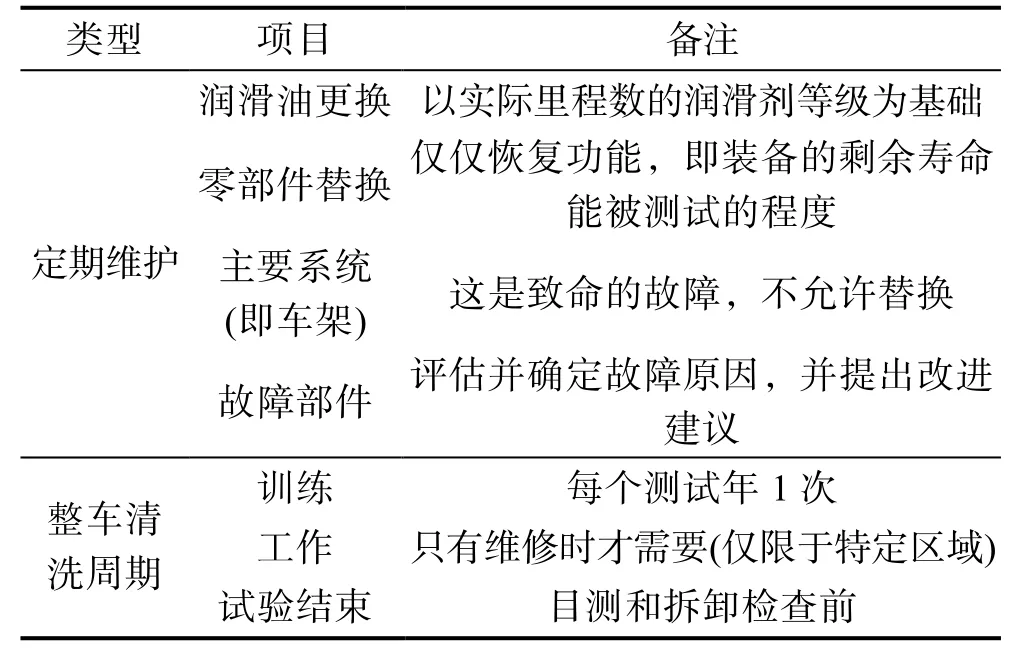

开展车辆腐蚀/耐久性行驶试验时,通常通过高湿和高温暴露结合的方式来增加腐蚀严酷度,从而加速金属腐蚀,但油品、滑润剂、橡胶、塑料、布料等非金属材料不会以同样的速度被加速老化,这些在试验期间都需要考虑到。过度施加或过度加速环境因子可能会对试验产生不利影响,必须注意环境污染可能导致偏离实际腐蚀结果。不按计划进行试验可能会引起过度或者不必要的维修,甚至导致车辆不断更换油品或更换零部件而显著增加成本费用。如果试验时使用的滑润剂比实际所需的多,则可能导致试验时能得到腐蚀防护的区域在正常使用时实际并没有被防护。此类试验的维修活动,通常以完成的里程数(例如换油)或者以恢复功能为基础,以便能够评估车辆的剩余寿命。试验车辆不应频繁清洗,因为这样会冲洗掉腐蚀污染物。在海军陆战队车辆腐蚀/耐久性行驶试验方法研究过程中,定期维护和清洗按表4 规定进行。

表4 车辆定期维护和清洗规定[21-22]Tab.4 Provision for regular maintenance and washing of vehicle[21-22]

由于加速试验的特性,可能会出现一些不属于车辆腐蚀问题引起的故障,例如高湿循环期间水渗透引起的电气插接头故障等非典型故障,虽然不直接与腐蚀相关,但仍能凸显其他的设计缺陷,这会直接影响装备的可靠性和维修性。在试验期间,重复出现的故障可验证腐蚀控制设计中的缺陷,但也可能增加成本费用和额外计划,妨碍车辆其他测试项目的完成,如引擎部件和系统可能经受重复的故障。然而,在一个试验期间第3 次出现同样的故障后,后续故障可能不会产生任何有用的补充信息,除非采取其他腐蚀防护措施或防护技术升级。对于这类故障,允许为了继续试验而对试验环境条件进行处置。试验环境条件处置包括在试验期间冲洗发动机部件和用硅树脂封装电插接件。这样的预防措施必须是仅限于受到影响的系统,而不至对其他部件造成不当影响。

3.2.3 试验评价

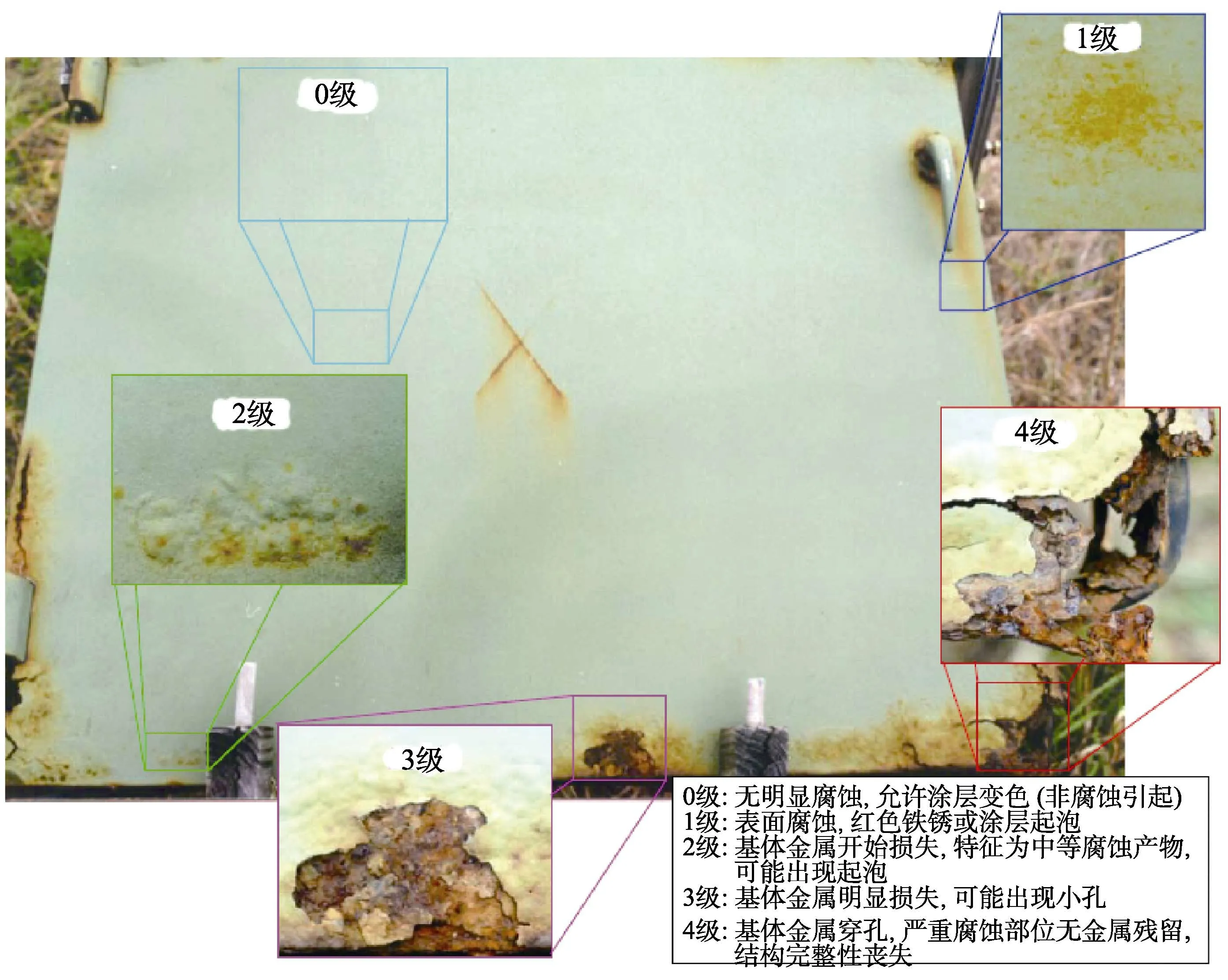

在规定的试验周期,通过持续评价车辆的外观和腐蚀质量损失可验证腐蚀耐久性试验方法的效果。车辆装备由于经常在恶劣环境中行驶,其涂层会因遭遇诸如道路碎石撞击或划伤等机械作用力,造成局部涂层破损,导致涂层防护性能降低,甚至提前失效。采用美国陆军坦克及机动车辆司令部(TACOM)制定的规范来评价车辆本身的老化状况,包括判定腐蚀等级以及受其影响的表面区域百分比。腐蚀等级分为0—4 级,其中0 级表示没有腐蚀,4 级表示基体金属腐蚀穿孔,该等级系统示例如图1 所示。

图1 美军坦克及机动车辆司令部涂漆钢腐蚀等级示例[21-22]Fig.1 Examples of US TACOM corrosion grade on painted steel[21-22]

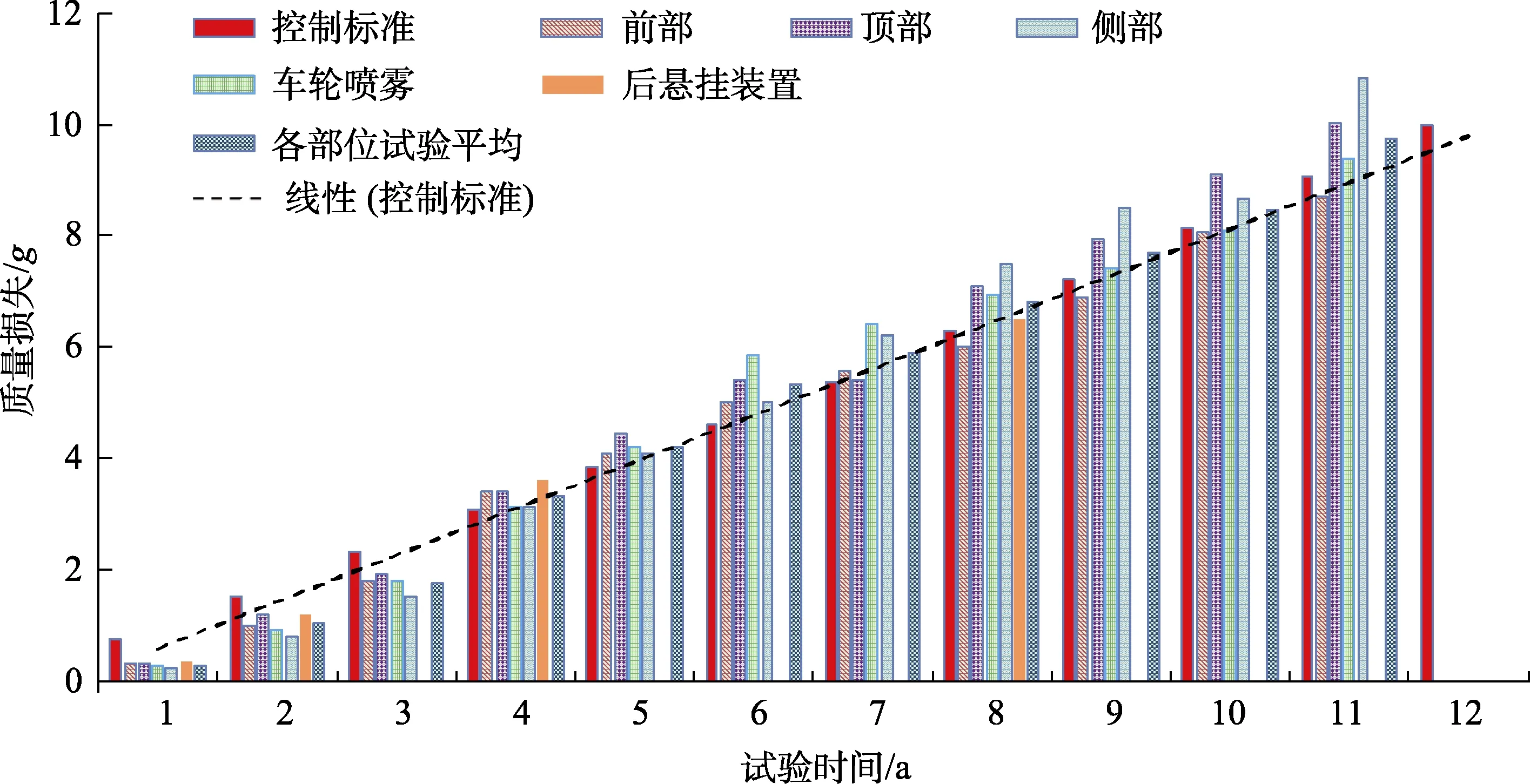

利用安装在试验车辆上的腐蚀质量损失试样,依据规定的控制腐蚀率来持续评价试验效果,而评估试样增加和累积的腐蚀质量损失可确定是否需要调整试验方案来实现控制腐蚀率的目标。当规定试验中训练和工作阶段的控制腐蚀率分别为32.0、38.1 μm/a,对于安装在车辆上的试样,则在其对应腐蚀率下导致的腐蚀质量损失控制标准分别为0.77 g/a(1~7 a、15~20 a)、0.92 g/a(8~14 a)。车辆腐蚀质量损失控制标准和安装在车辆不同部位试样的实际累计腐蚀质量损失如图2 所示。

图2 美国海军陆战队车辆腐蚀质量损失控制标准和安装在车辆不同部位试样的实际累计腐蚀质量损失[22]Fig.2 Corrosion loss control standard for USMC vehicle and actual cumulative corrosion loss of specimens installed in different parts of the vehicle[22]

3.3 车辆腐蚀/耐久性行驶试验方法验证

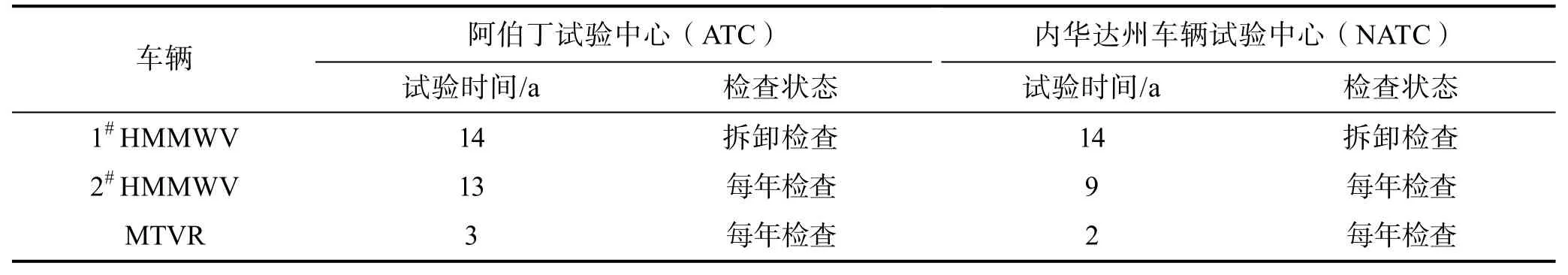

美国海军陆战队在阿伯丁试验中心(ATC)和内华达机动车试验中心(NATC)开展了HMMWV、MTVR 的平行试验,以验证车辆腐蚀/耐久性行驶试验方法,其试验情况见表5。

表5 美国海军陆战队车辆行驶试验[21]Tab.5 Status of USMC vehicle driving test[21]

试样累积质量损失与控制腐蚀率呈线性关系,表明车辆腐蚀/耐久性行驶试验是按照预期设计在进行。采用这些控制腐蚀率,行驶试验能模拟军用车辆的预期老化。1#、2#HMMWV 在阿伯丁试验中心、内华达州车辆试验中心分别试验7、15 a 的累计腐蚀质量损失如图3 所示。

图3 美国海军陆战队高机动多用途轮式车累积腐蚀质量损失[22]Fig.3 Cumulative corrosion loss of USMC HMMWV[22]

在试验期间,通过比较试验车辆在ATC 和NATC试验场的腐蚀状况,可评估车辆模拟实际使用年限的情况。HMMWV 控制臂和停车制动弹簧在试验场试验和Camp Lejeune 实际服役4 a 后的状况比较如图4 所示。

图4 美国海军陆战队HMMWV 控制臂和停车制动弹簧暴露4 a 后的比较[21-22]Fig.4 Comparison of (a) USMC HMMWV control arms and (b) brake springs after 4 years of exposure[21-22]

由图4 可知,HMMWV 控制臂和停车制动弹簧的涂层老化和腐蚀程度在试验场的车辆中和实际使用地域的车辆中都是类似的,表明HMMWV 加速腐蚀试验4 a 与该车在海军陆战队实际使用地域暴露4 a 的正常老化是等价的。

美军基于海军陆战队HMMWV 任务剖面研发的车辆腐蚀/行驶耐久性试验方法验证试验表明:

1)按照预先设计的车辆腐蚀/耐久性行驶试验程序进行试验,其多年实际累计腐蚀质量损失结果与规定的腐蚀质量损失控制标准相当,试验能够实现模拟军用车辆预期老化状况的目标。

2)通过比较不同地点的试验车辆腐蚀形貌,可准确评估车辆模拟现场实际使用年限的效果,表明了用于车辆老化评价的车辆腐蚀/耐久性行驶试验的正确性。

3)海军陆战队高机动多用途轮式车辆加速腐蚀结果与其在实际运用环境暴露正常老化状况等价。

4)车辆腐蚀/耐久性行驶试验方法可作为车辆采办的有力工具,可证明车辆能否达到20 a 的服役期指标。

4 结语

海军陆战队车辆耐腐蚀和耐久性提升是一项复杂的系统工程,贯穿于论证、设计、制造、试验考核、使用和维护维修等全寿命周期,而试验考核是关键环节之一。美军基于海军陆战队高机动多用途轮式车辆任务剖面研发的车辆腐蚀/行驶耐久性试验方法,能有效模拟军用车辆预期老化状况、准确评估车辆模拟现场实际使用年限、验证车辆能否达到20 a 的服役期指标。参考借鉴该方法的技术理念,对于研发海军陆战队车辆新型号时强化考核,充分暴露其可能存在的环境适应性问题,并有针对性地进行改进,提高其战备完好性、减少维护维修负担和经济损失具有重要意义。