缠纸流程自控系统的设计与应用

周书亮 谷传龙 李斌 李建一 孙志刚 李汝江 高平平 安立芬

摘 要 针对钢管防腐生产线缠纸工序采用手动缠绕的现状,设计基于PLC、伺服定位系统等的钢管自动缠纸装置及其交互控制系统。该系统的上线运行,避免了人工介入的不稳定因素,提高了钢管流程输送效率,降低了防腐质量风险,同时减轻了岗位人员的劳动强度。

关键词 交互控制 钢管防腐 缠纸 传感器 输送效率

中图分类号 TP273 文献标识码 B 文章编号 1000-3932(2023)04-0573-08

华油钢管有限公司?准508 mm~2 540 mm防腐生产线涂覆前准备区域的缠纸工序采用手动操作方式,区域内钢管防腐處理工序较多,需要外观检验、上连接器等,人工介入点多,操作繁琐。在缠纸处理工序过程中,需要人工在钢管两端缠绕纸带,缠纸效率低、劳动强度大。输送辊道和横移车操作存在不连续情况,需要频繁切换操作点,占用时间长。外抛丸工序钢管抛丸处理速度较快,而人工缠纸工序钢管流程处理不及时,极其容易造成钢管流程拥堵[1]。因此,公司组织技术人员设计钢管涂覆准备区域缠纸流程自控系统,以期实现钢管在外抛丸后和涂覆前的缠纸、辊道及横移车等工序的自动输送和设备间的交互控制[2]。

1 防腐流程简介

埋弧焊管防腐生产线主要由输送辊道、横移车、外抛丸、缠纸、中频加热、粉末喷涂及外涂覆等设备组成[3]。横移车将钢管运送到指定的输送辊道上,钢管沿输送辊道进入外抛丸、缠纸等处理工序,外涂覆完毕的钢管进入水淋室冷却后,沿输送辊道进入管端打磨等其他工序,完成流程处理过程,如图1所示。

2 自控系统工作原理

缠纸自控系统硬件结构如图2所示。缠纸自控系统的自动缠纸装置布置在台架的左、右两侧,缠纸工序安装有旋转辊,经外抛丸处理的钢管,由横移车从输送辊道托运到缠纸的旋转辊工序,电感式传感器检测到钢管信号,安全报警装置未触发的状态下,缠纸小车相向而行,到达管端时执行减速、停止指令,经过缠纸管端精确定位、卷纸自动输送、自动缠纸随动等控制后,进行缠纸作业,缠纸完毕后,两侧小车退回到起始点位置,横移车将钢管托运到下一工序,进行下一流程的作业。

左、右缠纸自控系统设计有手动控制和自动控制两种模式。自动控制模式下,在左、右缠纸小车起点位,当横移车将钢管放到缠纸旋转辊上,钢管位置传感器检测到信号时,PLC程序发出指令,控制左、右小车相向运行;当传感器检测到管端时,小车执行减速动作;当缠纸靠辊接触到钢管时,小车停止运行。水平移动平台带动缠纸机构向靠近钢管方向移动。V90伺服电机编码器实时检测位移量,根据钢管规格参数,当到达设定位置后,平台停止移动[4,5]。此时,贴纸辊的气缸升起,将纸端压在钢管外壁,并沿钢管弧面行走150 mm的弧长距离,起到将纸端压在钢管外表面的作用。

旋转辊带动钢管旋转,放卷装置带动卷纸盘旋转,监测传感器实时检测卷纸盘的消耗量,测长装置通过旋转编码器测量纸带的实时长度。在缠纸自动输送过程中,胶水喷涂装置运行,将胶水喷涂在纸带表面,当测长装置测量纸带长度达到设定值时,切纸装置开始动作,将纸带切断,放卷装置停止运行。纸带末端缠上管端后,旋转辊停止旋转,完成缠纸过程。

在自动运行过程中,缠纸小车两侧的安全传感器检测到人员进入时,自动程序终止,并发出报警信息,提示相关人员及时处理[6]。

3 硬件组成

3.1 控制器件

控制器件主要为西门子、欧姆龙等控制元件,由欧姆龙光电传感器检测钢管位置,镜面反射式安全传感器检测辊道两侧异常状态,采用PROFINET主从控制模式。以S7-1215C PLC作为PLC主站,G120变频器、V90伺服控制器与主站建立通信,实现采集信号处理和逻辑运算;西门子SM221模块完成传感器检测信号的采集[7],并将信号传递给PLC主站;触摸屏完成设备运行状态实时显示及故障报警功能。

3.2 管端精准定位装置

管端精准定位装置主要包括:行走小车、水平移动平台、检测传感器及位移传感器等。行走小车采用三相异步电动机驱动,主要带动缠纸机构沿钢管轴线方向移动,到达指定的缠纸位置。水平移动平台通过V90伺服控制器带动托纸辊、吸盘盒等移动到指定位置,便于进行缠纸动作。

3.3 卷纸自动输送装置

卷纸自动输送装置主要包括:放卷、测长、胶水喷涂及切纸等装置。放卷采用变频电动机驱动,电机输出轴连接气胀轴,卷纸固定在气胀轴上,通过气动胀紧力保证卷纸的稳定转动。卷纸通过张力轮自动输送。测长装置通过旋转编码器测量纸带实时长度,达到设定值后,切纸装置动作,将纸带切割完毕[8,9]。

3.4 自动缠纸随动控制装置

如图3所示,自动缠纸随动控制装置主要包括:管端位置传感器、随动伺服机构及轴向移动平台等。轴向移动平台上固定有检测钢管端面传感器,通过传感器检测到管端在轴向的位置变化,通过伺服机构来控制移动平台做相应伺服移动,达到保证管端缠纸宽度在固定参数的目的,平台在轴线方向移动机构为直线导轨。

3.5 单机设备

在外抛丸出管区域为V型台架,由外抛丸后辊道输送来的钢管经过自动对中后,需要将钢管通过横移车运送到V型台架或缠纸旋转辊上。

3.6 硬件特性

为了避免生产不同规格钢管时频繁调整传感器位置,辊道位置检测传感器采用光电镜面反射方式,并在辊道末端设计双传感器信号触发[10],如图4所示。

在外抛丸输出辊道有钢管、V型台架钢管倒运到缠纸旋转辊、缠纸旋转辊钢管倒运V型台架或输送辊道等控制需求条件下,优先倒运外抛丸输出辊道钢管,避免外抛丸设备停机。

在自动运行模式下,左、右两侧缠纸小车没有退到原点位置时,禁止横移车在旋转辊工位升降。横移车在旋转辊上升托管的使能信号为上升沿信号,避免误动作,可增强自控系统运行的可靠性。

4 软件开发

钢管由横移车放到缠纸旋转辊上后,缠纸小车达到指定位置,需要经过管端精准定位、缠纸自动输送、缠纸随动控制等系统实现自动缠纸功能。PLC程序通过采集传感器信号和西门子V90伺服电机编码器实时数据,经过逻辑判断后,控制缠纸机构执行相应动作,从而实现钢管管端自动缠纸功能,控制流程如图5所示。

4.1 自动控制程序

4.1.1 自动缠纸

当横移车将钢管放到缠纸旋转辊上后,PLC程序通过采集缠纸小车、定位装置、输送装置等传感器检测信号,经过逻辑判断后,可确定自动缠纸系统是否处于准备就绪状态,在自动模式下,缠纸小车处于原点位置、纸带端部处于起始点、涂胶装置胶水温度及液位在設定值范围内且输送机构均在复位状态,东西小车沿钢管方向相向运行,缠纸系统执行管端定位、纸带自动输送及缠纸过程中的随动控制等程序,当测长装置测量纸带长度达到设定值时,切纸装置开始动作,将纸带切断,放卷装置停止运行。纸带末端缠上管端后,旋转辊停止旋转,完成缠纸过程[11]。采用LAD(梯形图)语言进行编程,控制程序段如图6所示。

4.1.2 流程交互自动控制

将输送辊道、横移车等设备工作状态、前后限位、设备位置采集到PLC程序中,通过程序实现自动交互控制(图7),保证设备的有序自动运行。

流程交互自动控制的主要控制逻辑为:

a. 辊道上设置钢管东端极限保护限位,当超长管超过对中范围时,钢管在极限限位处停止,满足横移车托管需求。

b. 在自动模式下,若V型台架及缠纸旋转辊上没有钢管,且缠纸小车处于原点位置,横移车将辊道上对中完毕的钢管托放到缠纸旋转辊上,缠纸小车相向运行,执行缠纸动作。若V型台架及缠纸旋转辊上有钢管,通过PLC程序逻辑判断,横移车将钢管放到V型台架上。

c. 缠纸完毕后,缠纸小车后退到原点,经过程序运算处理,横移车将缠纸完毕的钢管放到缠纸后V型台架或输送辊道上,并将V型台架或外抛丸出管辊道上钢管放到缠纸旋转辊上,完成流程交互控制。

4.2 触摸屏软件编程

触摸屏具有方便直观、图像清晰、坚固耐用及节省空间等优点,操作者只要用手触碰显示屏上的图符或文字就能实现对系统的操控,摆脱了键盘和鼠标操作,从而提高了设备的可操作性、安全性和便捷性。

该系统采用SIMATIC KTP900触摸屏实现与PLC的交互通信、状态显示、故障报警等功能。

采用博途软件对其进行组态,PLC与触摸屏采用PROFINET通信方式。

该控制系统中,设计触摸屏用于实现自动缠纸的参数设置、设备运行状态的显示以及缠纸过程中数据的统计和查询功能。通过参数设置,实现缠纸过程中不同规格钢管工艺要求的自动控制。

在缠纸PLC系统组态配置界面中,添加SM221、SM222等模块实现自动缠纸动作功能的控制;添加V90伺服控制器分站、G120变频器分站GSD文件并配置I/O变量、网络地址等参数以实现控制器与PLC主站的PROFINET通信;左、右小车的1214C PLC系统通过SCALANCE XB008工业交换机实现交互通信[12,13]。配置好的软件界面如图8所示。

触摸屏上参数设置完后,触摸屏与PLC系统通过PROFINET协议建立通信,将参数值写入PLC系统中,根据参数值执行相应逻辑控制,设备的运行状态和报警信息在触摸屏上显示(图9)。

5 应用效果

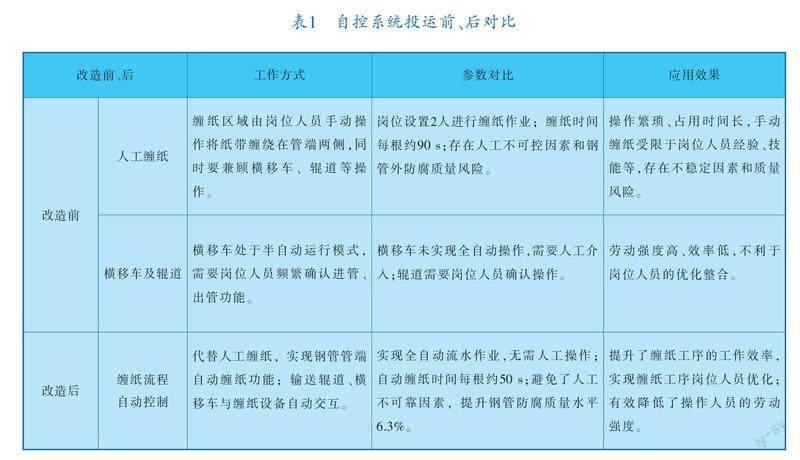

自动缠纸控制系统投运前、后,工作方式、参数与应用效果的对比见表1。

系统上线运行后,实现了钢管外涂覆前管端自动缠纸,工序间辊道、横移车的自动交互;实现缠纸区域流程自动控制功能,减少了岗位数量,提高了区域自动化水平和生产效率,并降低了防腐质量风险。

6 结束语

缠纸流程自控系统的上线运行,打破了设备孤岛,实现钢管外涂覆前区域过程控制的自动化和可视化,提高了产品的一致性,优化了岗位设置,降低生产成本和防腐质量风险,实现了提质增效,具有良好的经济效益和社会效益。

在钢管防腐行业,通过钢管管端精确定位技术、卷纸自动输送技术和自动缠纸过程中的随动控制技术,实现防腐钢管管端自动缠纸功能,代替人工缠纸,为行业内装备制造能力提升提供借鉴思路;开发区域内自动缠纸系统与钢管输送设备的智能交互控制算法,形成外涂覆前区域自动化流水线生产模式,提高了钢管防腐质量管控能力,助力推进钢管防腐过程中智能制造进程。

参 考 文 献

[1] 李和平.现代精细化工生产工艺流程图解[M].北京:化学工业出版社,2014.

[2] 马凯,肖洪流.自动化生产线技术[M].北京:化学工业出版社,2017.

[3] 中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局.管道外防腐补口技术规范:GB/T 51241—2017[S].北京:中国计划出版社,2018.

[4] 赵晶,黄韬.运动控制系统原理及应用[M].北京:化学工业出版社,2020.

[5] 黄风.运动控制器与交流伺服系统的调试和应用[M].北京:机械工业出版社,2021.

[6] 李运华.安全生产事故隐患排查实用手册[M].北京:化学工业出版社,2012.

[7] 魏克新.西门子S7-1200/1500PLC学习手册[M].北京:化学工业出版社,2018.

[8] 马明建.数据采集与处理技术[M].西安:西安交通大学出版社,2012.

[9] 左维,陈昌安.西门子数控系统结构及应用[M].北京:机械工业出版社,2020.

[10] 周润景,李茂泉,董海波.常用传感器技术及应用[M].北京:电子工业出版社,2020.

[11] 魏克新.自动控制综合应用技术[M].北京:化学工业出版社,2012.

[12] 王建.触摸屏实用技术[M].北京:机械工业出版社,2012.

[13] 蔡皖东.工业以太网技术[M].北京:电子工业出版社,2020.

(收稿日期:2022-06-21,修回日期:2023-05-07)