基于数据驱动的微小故障诊断研究进展

吴昊 田文 崔哲 刘彬

摘 要 故障诊断对于确保大多数化工厂的过程安全和产品质量至关重要。为确保化工生产过程的安全运行和产品质量,讨论系统中存在的微小故障幅值低、易被系统干扰及噪声干扰等问题。从数据驱动的观点,阐述各种基于统计分析的微小故障诊断技术的基本思想、研究进展、应用和局限性,讨论了慢特征分析在微小故障诊断中的独特优势,并指出制定新颖的算法,用以采集并处理非线性和动态的数据,并专注于不可预测的可变性,从而提高检测故障的能力。

关键词 数据驱动 数据挖掘 故障诊断 微小故障 慢特征分析

中图分类号 TP306+.3 文献标识码 A 文章编号 1000-3932(2023)04-0399-07

当今化工生产中,过程故障一般是无法避免的。随着现代控制系统与设备的日益复杂和规模的不断扩大,系统一旦发生故障将会给人类生命和财产带来极大的损害。但是,不管发生了多大的故障,其原因或多或少是由一些微小故障所致(早期故障,初始故障,初期故障)。如果能在可控制的工业生产过程中及时发现小故障,并进行隔离报警,即可有效防止故障发生,提高生产效率,所以对复杂系统进行合理的故障诊断是关键。

故障的定义即在一个过程中,系统不能执行规定功能的状态。于是,可以利用故障的演变过程将故障分为两种:显著故障和微弱故障。那些微弱故障,由于其数据表示不明显,因此被定义为微小故障。微小故障是指具有波动幅度小、故障特征不明显、易被干扰及噪声掩盖等特点的故障[1]。细分下来,首先是偏离正常过程数据很小,其波动幅度为正常状态附近1%~10%,但是随着时间的推移,却能够严重影响系统正常运行的潜在故障;其次还有位于整个过程前端的故障,又称早期故障,其具体定义是在故障演变过程中有波动幅度限制,一旦超过定义的阈值就发展为显著故障的故障,这种故障虽然波动幅度不大,但随着过程的演变却会导致整个系统发生故障,甚至会导致系统瘫痪。微小故障因其隐蔽性和随机性的特点,在早期对过程的影响非常不明显,然而忽略任何一个微小故障,都有可能通过设备和系统之间的相互关系向更严重的方向发展,经过复杂的演变后造成设备的故障和瘫痪。尤其是后者,极有可能通过短时间内的突变导致较大幅值的波动,从而引发严重的安全事故。

事实上,微小故障是相对而言的,一般当系统中有数据较明显的故障存在时,那些用来监测常规故障的方法无法识别的故障定义为微小故障。因此,相比于传统的故障诊断方法,要实现对微小故障的识别,就需要诊断方法更加精细、更能显示系统本质,这也使得识别和监控微小故障变得更加困难。像现在最常用的复杂系统的微小故障诊断方法,文献[2,3]将微小故障诊断方法分类为基于数据模型的故障诊断方法、基于知识的故障诊断方法以及基于数据驱动的故障诊断方法。

基于数据模型的故障诊断方法是通过分析系统的特性来实现故障监控的。故障一般都是与模型参数直接相关的,因此基于分析模型的故障诊断技术一般都采用系统数据建立相应的数学模型,并以此模型对系统进行状态估计、在线近似等。但实际工业过程往往包含大量的复杂系统,尤其是化工、电力等系统,更是包含了大量复杂的动态系统,因此需要更高精度的数学模型,这就导致基于数据模型的故障诊断方法很难实现高精度诊断。同时,由于建模过程中还存在计算误差、未知干扰等因素,要同时保证模型的鲁棒性和对故障的灵敏度是非常困难的,因此,在实际应用中,基于模型的故障诊断技术仍需进一步完善。

基于知识的故障诊断技术的基本思想是,运用专家经过深入研究和长期实践所获得和积累的经验知识,通过计算机模拟专家对所采集信息进行处理和决策,从而实现对故障的诊断。此类方法是将类似状态、属性等无法量化的特征进行诊断,因此其准确度十分依赖于知识库中专家对该方面经验的丰富程度和知识水平的高低。也正因为如此,当遇到一个全新的故障时,由于知识库内没有与该故障相匹配的经验知识,所以就没有办法进行故障识别。不仅如此,该方法同样无法进行自主学习和自我完善。尤其对于微小故障这种微弱信号,由于其特点本身就很微弱,因此单纯使用该方法针对微小故障诊断的结果也不太理想。

基于数据驱动的微小故障诊断技术,既不依靠数学建模也不需要专家经验,仅采用多种数据挖掘技术,通过分析不同来源、不同类型的监控数据,提取出隐藏在数据中的有用信息,反映出系统的正常工作状态和故障状态,从而实现对故障的检测和诊断,是当前较为实用的一项技术。

随着现代信息、计算手段的不断进步,以及分布式控制在各个领域的广泛应用,其最明显的特征就是监测变量和状态参数的急剧增长,这使得对过程的监控已经不能通过常规方法实现。同时,DCS还具有多闭环、高耦合、强干扰、多源不确定性等特点,因而对其进行综合、可靠的故障诊断,可以将故障的演变表示得更加直观,预测得更加有效。基于模型和知识的故障诊断技术,因其上述种种缺陷,仅适于输入、输出和状态变量少的系统。然而在大数据时代,因其具有的数据海量性、多样性和快速性,基于数据驱动的故障诊断技术就显得更为适合,它突出了数据处理的直接性、高效性和数据之间的关联性。

针对微小故障幅值小、发挥缓慢、随时间的推移时隐时现等特点,笔者着重从定量分析的角度,探讨以数据驱动为基础的微小故障诊断技术,并讨论慢特征分析在微小故障診断中的独特优势。

1 基于传统数据驱动的微小故障诊断技术研究现状

基于数据驱动的微小故障诊断技术,在给定代价函数的基础上,通过学习和处理历史数据,建立与其对应的数学模型,从而近似其与系统数据之间的对应关系,对微小故障的进行检测与诊断[4]。

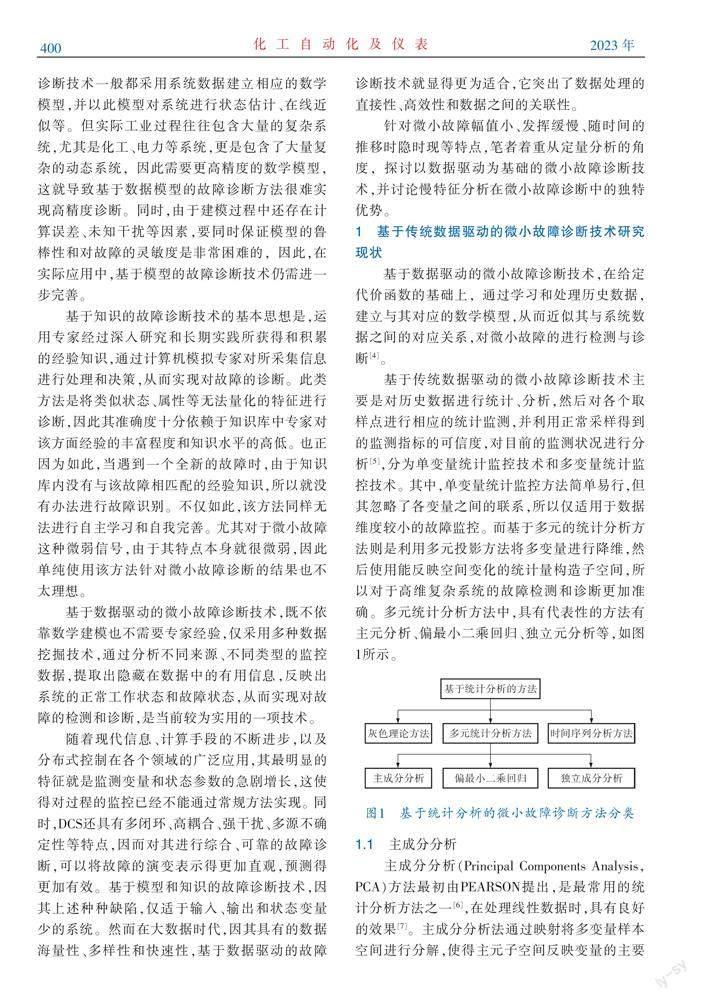

基于传统数据驱动的微小故障诊断技术主要是对历史数据进行统计、分析,然后对各个取样点进行相应的统计监测,并利用正常采样得到的监测指标的可信度,对目前的监测状况进行分析[5],分为单变量统计监控技术和多变量统计监控技术。其中,单变量统计监控方法简单易行,但其忽略了各变量之间的联系,所以仅适用于数据维度较小的故障监控。而基于多元的统计分析方法则是利用多元投影方法将多变量进行降维,然后使用能反映空间变化的统计量构造子空间,所以对于高维复杂系统的故障检测和诊断更加准确。多元统计分析方法中,具有代表性的方法有主元分析、偏最小二乘回归、独立元分析等,如图1所示。

1.1 主成分分析

主成分分析(Principal Components Analysis,PCA)方法最初由PEARSON提出,是最常用的统计分析方法之一[6],在处理线性数据时,具有良好的效果[7]。主成分分析法通过映射将多变量样本空间进行分解,使得主元子空间反映变量的主要变化,而残差子空间用来反映监测过程中的噪声、干扰等[7,8]。

最早将PCA方法用于异常过程监控的是WISE B M等[9],但由于化学过程的动态、非高斯和非线性性质,传统的单变量统计过程检测方法在应用于化学过程时存在局限性。

为了监测动态过程,文献[10]将PCA模型在统计过程监控中的应用进行了拓展,纳入了自相关的概念,由此提出一种动态PCA方法。另外,当采用了多个时间滞后样本增强数据后,会出现相關的问题,例如:统计指标的时间独立性假设的违背;隐变量动态的显式表示没有提供;当包括了多个时间滞后样本时,剩余空间将被任意扩大。为了避免直接矩阵增宽带来的缺点,文献[11]提出一种自回归PCA算法用于动态过程建模,该算法捕捉测量块和质量数据块之间的动态相关性,被验证优于静态PLS算法。然而这种自相关仅考虑了一次性滞后,随后,文献[12]又优化了这种动态潜在方法,将动态自相关与过程的静态互相关分开。但是,该方法仍可能包括显著的静态互相关贡献。于是文献[13]又在此基础上提出一种新颖的动态主成分分析(Dynamic Principal Component Analysis,DiPCA)算法,用于提取一组动态潜在变量(Dynamic Latent Variables,DLV),这些变量捕获数据中最动态的变化,基于DiPCA开发了过程监控和故障检测指标,对动态潜在因子和残差进行监测,以检测违反模型相关性不同部分的故障。文献[14]又进一步考虑到局部邻域结构仍会留下一些特定的故障未被发现,提出一种正交动态内邻域保留嵌入算法,以提取自相关潜在因素,同时考虑局部邻域的结构,而这种方法的一个缺点是相关性不能通过最大化潜在变量和它们的预测之间的协方差来最大化。因此,文献[15]提出一种动态内典型相关分析(Dynamic in-Canonical Correlation Analysis,DiCCA)算法,以最大化典型相关。

1.2 独立成分分析

独立成分分析(Independent Component Analysis,ICA)方法是一种用于将多元信号分解为加性子分量的计算方法。利用熵法进行高阶数据提取,可以进行干扰信息提取,与PCA比起来,对于微弱信号,该转换在抽取感兴趣信息的能量和强度上效率要高得多。另外,ICA不但能够提取彼此无关的主成分变量,还能够提取高阶统计量信息[16]。

KANO M等最早将ICA方法用于异常监控,利用等概率密度曲线确定联合分布的控制置信限[17]。文献[18]提出一种新的方法——利用ICA从动态趋势信号中去除变量的依赖关系,降低了数据维数。文献[19]使用动态ICA(DICA)监测具有自相关和交叉相关变量的过程。DICA将ICA应用于带时滞变量的增广矩阵,能够去除过程中的主要动态因素,并从自相关变量和交叉相关变量中寻找统计上独立的分量,从而在动态过程中显示出更强大的监测性能。此外,文献[20~22]提出了许多基于ICA的方法,用于提取更多有用信息,并为工业过程中经常出现的非高斯数据提供有意义的表示。而且LEE J M等认为ICA提供了更有意义的统计分析和在线监测,因为ICA假设潜在变量不是高斯分布,这涉及到高阶统计量,不仅基于二阶统计量解关联数据还减少了高阶统计依赖。不仅如此,LEE J M等还认为独立分量(ICs)比主分量(PCs)更能从观测数据中揭示高阶统计信息[23]。

ICA方法虽然不要求数据按照正态分布,但要求数据具有时间独立性。而我们使用的大多数工业数据却大多是按照时间提取的,这就使得ICA在进行处理时会丢失一些时间上的信息,因此,在ICA的基础上进行微小故障诊断往往会忽略故障数据的时序性。

1.3 偏最小二乘回归

偏最小二乘回归(Partial Least Squares Regression,PLS)与主成分回归有一定的关系,但并不是简单的寻找自变量的因变量之间方差的最大化,而是分别将预测变量和观测变量分别投影到一个新的空间,从而得到一个线性回归模型。由于标准化后,过程变量构成的矩阵X和关键绩效指标构成的矩阵Y都会投影到不同的新空间,因此PLS系列的方法都被称为双线性因子模型(Bilinear Fator Models)。

最早将PLS方法用于异常监控,又将其称为潜空间投影的是KRESTA J V等[24]。但是,由于PLS在处理数据时假设过程数据是线性的,因此PLS不能表现出数据的非线性特征。为了解决数据的非线性问题,在PLS的改进性分析中,最常使用的是非线性迭代部分的局部最小二乘法,通过逐步迭代来实现输入矩阵和输出矩阵的分解,提高了各个主元的对应性[25]。FRANK等采用多项式非线性映射,根据预测与反应的基本变量的关系,利用多项式展开模型;文献[26]提出一种处理非线性数据问题的非线性PLS技术,称为核偏最小二乘回归(Kernel Partial Least Squares Regression,KPLS),KPLS与非线性PLS算法的不同之处是,该方法利用非线性映射方法,将原始输入数据进行非线性变换,并在特征空间内构造线性PLS模型。在高维高斯特征空间,KPLS可以高效地使用非线性核函数进行回归系数的求解。与其他非线性方法相比,KPLS的主要优点是利用特征空间内积对应的核函数来避免非线性优化。因此,KPLS基本上只需要线性代数,使其与标准PLS一样简单。此外,由于能够使用不同类型的核,KPLS可以处理宽高斯范围的非线性。基于这些优点,在非线性系统中,KPLS在高斯数据的回归和分类方面比线性PLS表现得更好。核方法在化学工业中得到越来越多的应用。

以上PCA、ICA、PLS方法都是通过基变换将数据进行映射从而实现降维的。而在降维过程中,采用设定阈值来保存信息量,这就导致本身特征不明显的微小故障会产生关键数据丢失的问题;同时,在实际的数据处理过程中,上述3种方法的降维都是对线性数据进行处理,对复杂非线性系统的降维效果并不好。针对这一问题,现有的理论、方法都存在着各自的缺陷,尤其是在非高斯、多模、动态和非线性数据中,更是很难获得优良的诊断结果。因此,出现了一种在过程监测领域获得吸引力的新型潜在变量分析方法——慢特征分析(Slow Feature Analysis,SFA)。

2 基于新型数据驱动的微小故障诊断技术研究现状

慢特征(SFs)是指从原始输入信号中提取出的系统信息在较高层次上的表达,能够将反应系统内在的本质属性进行完美表达。而慢特征分析[27]作为一种新的特征提取和降维技术,希望学习随时间变化较为缓慢的特征,其核心思想是认为一些重要的特征通常相对于时间变化较慢,因此能夠提取过程中变化最缓慢的部分,被用来挖掘工业过程中最真实的变化规律。

SHANG C等提出一种基于动态慢特征分析(SFA)的新型过程监测策略,用于同时监控操作点偏差和过程动力学异常,可以区分运行条件的变化是正常的变化过程还是由于故障引发的[30]。SHANG C等在此基础上优化了基于SFA的故障诊断方法,提出将其与贡献图相结合的方法,该方法可以准确定位故障位置,并且可以像监测指标一样即时进行评估和诊断,耗时更少,更高效快捷[27]。SHANG C等还提出一种自适应过程监控的递归慢速特征分析算法,以便在新样本到达后更新模型参数和监控统计,以适应时变过程[31]。此外,文献[32]将SFA应用于批处理过程监控。文献[33]又提出基于SFA的大范围稳态和动态过程的过程监测方案,该方案可以同时提取多个不同操作条件下的稳态和动态特征。同时,为了提高基于SFA监测方法的鲁棒性,WANG J等提出一种基于M估计的鲁棒慢特征分析(Robust Slow Feature Analysis,RSFA)方法,并在此基础上建立RSFA监测模型,这种方法可以消除由异常值引起的稳态和动态异常,同时获得归一化因子的精确估计,可以正确地检测特征分解中的异常值,并用合适的值替换它们,从而解决异常值问题[34]。

3 结束语

故障诊断是一种有效降低事故风险率的方法。笔者从数据驱动的角度出发,总结了目前常用的微小故障诊断方法,主要包括主成分分析、独立成分分析、偏最小二乘回归,并指出各种方法的适用范围和局限性。进而引出备受关注的新型特征分析方法。尽管基于SFA方法可以学习慢速动态过程的信息,这些信息也为区分正常运行状况和过程控制提供了有价值的信息。但SFA方法仅要求提取潜在过程随时间的缓慢变化,却忽略了至关重要的一点,即提取的潜在缓慢特征不仅变化缓慢而且在动态过程中也存在时间相关性,失去对时间相关性的考虑也会降低一些早期故障或隐藏在时间相关趋势中的一些隐藏故障的检出率。因此,未来的重点研究方向是提出新颖的算法,以期同时满足对非线性和动态数据的采集与处理,并专注于不可预测的可变性,从而提高检测微小故障的能力。

参 考 文 献

[1] REN L,XU Z Y,YAN X Q.Single-sensor incipient fault detection[J].IEEE Sensors Journal,2011,11(9):2102-2107.

[2] LI J,ZHOU D H,SI X S,et al.Review of incipient fault diagnosis methods[J].Control Theory and Appli-cations,2012,29(12):1517-1529.

[3] REN W,BEARD R W.Consensus Algorithms for Dou-bleintegrator Dynamics[M]//Distributed Consensus in Multi-vehicle Cooperative Control:Theory and Appli-cation.London:Springer,2008:77-104.

[4] VENKATASUBRAMANIAN V,RENGASWAMY R,YIN K,et al.A review of process fault detection and diagnosis:Part I:Quantitative model-based methods[J].Computers and Chemical Engineering,2003,27(3):293-311.

[5] LI H,XIAO D Y.Survey on data driven fault diagnosis methods[J].Control and Decision,2011,26(1):1-9.

[6] PEARSON K.Principal components analysis[J].The London,Edinburgh,and Dublin Philosophical Maga-zine and Journal of Science,1901,6(2):559.

[7] BARTLETT M S.Multivariate analysis[J].Supplement to the Journal of the Royal Statistical Society,1947,9(2):176-197.

[8] WIESEL A,HERO A O.Decomposable principal com-ponent analysis[J].IEEE Transactions on Signal Processing,2009,57(11):4369-4377.

[9] WISE B M,RICKER N L,VELTKAMP D F,et al.A theoretical basis for the use of principal component models for monitoring multivariate processes[J].Process Control and Quality,1990,1(1):41-51.

[10] KU W,STORER R H,GEORGAKIS C.Disturbance detection and isolation by dynamic principal component analysis[J].Chemometr Intell Lab Sys,1995,30 (1):179-196.

[11] LI G,LIU B,QIN S J.Quality relevant data-driven modeling and monitoring of multivariate dynamic processes:The dynamic T-PLS approach[J].IEEE Trans Neur Net,2011(22):2262.

[12] LI G,QIN S J,ZHOU D.A New Method of Dynamic Latent-Variable Modeling for Process Monitoring[J].IEEE Transactions on Industrial Electronics,2014,61 (11):6438-6445.

[13] DONG Y N,JOE Q S.Dynamic-Inner Canonical Correlation and Causality Analysis for High Dimensional Time Series Data[J].IFAC,2018,51:476-481.

[14] CHEN X,TONG C,LA T.Dynamic process monitoring based on orthogonal dynamic inner neighborhood preserving embedding model[J].Chemometrics and Intelligent Laboratory Systems,2019,193.

[15] DONG Y,LIU Y,JOE Q S.Efficient Dynamic Latent Variable Analysis for High-Dimensional Time Series Data[J]. IEEE Transactions on Industrial Informa-tics,2020,16(6):4068-4076.

[16] COMON P.Independent Component Analysis—High-er-Order Statistics[M].Amsterdam:Elsevier,1992:29-38.

[17] KANO M,TANAKA S,HASEBE S,et al.Monitoring independent components for fault detection[J].AIChE Journal,2003,49(4):969-976.

[18] ALBAZZAZ H,WANG X Z.Statistical process control charts for batch operations based on independent component analysis[J].Industrial and Engineering Chemistry Research,2004,43:6731-6741.

[19] LEE J M,YOO C K,LEE I B.Statistical monitoring of dynamic processes based on dynamic independent component analysis[J].Chemical Engineering Scie-nce,2004,59:2995-3006.

[20] ZHAO C H,WANG F L,MAO Z Z,et al.Adaptive monitoring based on independent component analysis for multiphase batch processes with limited modeling data[J].Industrial and Engineering Chemistry Re-search,2008,47:3104-3113.

[21] LIU X Q,LEI X,KRUGER U,et al.Statisticalbased monitoring of multivariate non-Gaussian systems[J].AIChE Journal,2008,54:2379-2391.

[22] KERMIT M,TOMIC O.Independent component analysis applied on gas sensor array measurement data[J].IEEE Sensor Journal,2003(3):218-228.

[23] LEE J M,QIN S J,LEE I B.Fault detection and diagnosis of multivariate processes based on modified independent component analysis[J].AIChE Journal,2006,52:3501-3514.

[24] KRESTA J V,MACGREGOR J F,MARLIN T E.Multivariate statistical monitoring of process opera-ting performance[J].Canadian Journal of Chemical Engineering,1991,69(1):35-47.

[25] VIGNEAU E,BERTRAND D,QANNARI E M.Application of latent root regression for calibration in near-infrared spectroscopy—Comparison with prin-cipal component regression and partial least squares[J].Chemometrics and Intelligent Laboratory Sys-tems,1996,35(2):231-238.

[26] KIM K,LEE J M,LEE I B.A novel multivariate regression approach based on kernel partial leastsquares with orthogonal signal correction[J].Chemometrics and Intelligent Laboratory Systems,2005,79:22-30.

[27] SHANG C,HUANG B,YANG F,et al.Slow feature analysis for monitoring and diagnosis of control performance[J].Journal of Process Control,2016,39(2):1-34.

[28] WISKOTT L.Slow feature analysis:A theoretical analysis of optimal free responses[J].Neural Computation,2003,15(9):2147-2177.

[29] WISKOTT L,SEJNOWSKI T J.Slow feature analysis:Unsupervised learning of invariances[J].Neural Com-putation,2002,14(4):715-770.

[30] SHANG C,YANG F,GAO X,et al.Concurrent monitoring of operating condition deviations and pro-cess dynamics anomalies with slow feature analysis[J].AIChE Journal,2015,61 (11):3666-3682.

[31] SHANG C,YANG F,HUANG B,et al.Recursive slow feature analysis for adaptive monitoring of industrial processes[J].IEEE Transactions on Industrial Elec-tronics,2018,65:8895-8905.

[32] ZHANG S,ZHAO C.Slow feature analysis based ba-tch process monitoring with comprehensive interpre-tation of operation condition deviation and dynamic anomaly[J].IEEE Transactions on Industrial Electro-nics,2019,66(5):3773-3783.

[33] ZHAO C,CHEN J,JING H.Condition-Driven Data Analytics and Monitoring for Wide-Range Nonstatio-nary and Transient Continuous Processes[J].IEEE Transactions on Automation Science and Enginee-ring,2021,18:1563-1574.

[34] WANG J,ZHAO Z,LIU F.Robust Slow Feature An-alysis for Statistical Process Monitoring[J].Industrial and Engineering Chemistry Research,2020,59:12504-12513.

(收稿日期:2022-12-30,修回日期:2023-02-27)

Progress in Research of the Micro-fault Diagnosis

Based on Data Driving

WU Hao, TIAN Wen-de, CUI Zhe, LIU Bin

(College of Chemical Engineering, Qingdao University of Science and Technology)

Abstract Fault diagnosis becomes essential to ensuring both process safety and product quality in most chemical plants. For purpose of ensuring safe operation in the chemical production and the quality of the products, the matters like low amplitude of minor faults in the system, the inferences from the system and noises were discussed. From perspective of the data-driven, the basic ideas, research progress, application and limitations of various microfault diagnosis techniques based on statistical analysis were expounded and the unique advantages of slow feature analysis in micro-fault diagnosis were discussed, including the proposals of developing novel algorithms for collecting and processing nonlinear and dynamic data and focusing on the unpredictable variability to increase the ability in faults detection.

Key words data driving, data mining, fault diagnosis, minor fault, slow feature analysis