垂直管中双尺寸颗粒群的混合及分离规律研究1)

张 岩 任万龙,† 张旭辉,†,2) 鲁晓兵,†

* (中国科学院力学研究所流固耦合系统力学重点实验室,北京 100190)

† (中国科学院大学工程科学学院,北京 100049)

引言

全球工业高速发展,各国对能源的需求也越来越大,深海能源的开发与利用逐渐成为世界各国的研究重点.深海矿产资源是深海能源的重要组成部分,我国“十四五”规划和2035 年远景目标纲要也将深海矿产资源的开发列为重要发展方向[1].集矿机与管道结合的水力输送系统是目前最有应用前景的深海采矿系统,它具有回采率高,产能高,操作方便等优点[2].垂直管水力输送是其中的关键环节,输送过程含“粗颗粒”、“宽级配”和“高浓度”典型特征的多相流动规律是亟需解决的核心科学问题之一,是提升输送效率与保障输送安全的理论基础.

与细颗粒浆体相比,含粗颗粒的固液混合物所具有的一个显著特征就是由固液速度滑移导致的颗粒滞留现象.颗粒滞留会使管道中的局部颗粒浓度显著增加,根据相关文献报道,垂直管水力输送中颗粒局部浓度相比于输送入口浓度增幅可达150%~250%[2-3],很可能造成管道堵塞.长距离管道输送过程一旦发生堵塞,必然造成系统瘫痪.因此,研究输送过程的颗粒滞留规律至关重要.一方面可在稠密粗颗粒固液两相流动规律这一基础科学问题上有所拓展,另一方面可为深海采矿输送设备的设计选用以及系统的稳定运行提供科学依据.

由于颗粒滞留产生于固-液相间速度滑移,因此早期颗粒滞留的研究主要关注固-液相间速度滑移的变化规律.如夏建新等[4]提出颗粒滞留效应对垂直管颗粒输送过程影响较大,当入口输送速度过小时,很大概率造成管道堵塞.他们采用流态化原理研究了粗颗粒体积浓度对固液滑移速度的影响规律,并给出垂直管中颗粒局部浓度的预测关系式.Van Wijk 等[5]在实验中发现粗颗粒滞留会导致垂直管内出现颗粒栓塞,他们将颗粒栓塞的产生归因于密度波的传播,并通过实验测量了密度波的波速.宋跃文等[6]着重研究粗颗粒在垂直管道中的滑移速度,基于高速摄影技术和粒子图像测速技术,采用实际深海矿石包括锰结核,富钴结壳,多金属硫化物等进行室内实验,发现相同材料和粒径时,滑移速度随入口输送速度增加而减小;相同粒径和入口输送速度时,滑移速度随颗粒密度增大而增大.

近年来,在深海采矿试采中发现垂直管粗细颗粒混合输送可能会增大出现栓塞,堵塞的可能性[7],一些研究人员在此方面开展了相关研究.如Li 等[8]基于欧拉-矩方法研究混合颗粒运动过程,发现粗细颗粒群出现明显分层.Dai 等[9]在数值模拟中发现粗细颗粒混合输送(粗细颗粒粒径比为6)时颗粒局部浓度相比于均匀粒径输送时更大.而刘磊[10]则提出,在相同输送浓度时,相比于均匀粒径条件,有级配颗粒群输送时管道内局部颗粒浓度降低.Cúñez 等[11-12]单独研究两种粒径颗粒(粒径 6 mm 和4.8 mm)混合输送时颗粒分离现象,发现粗细颗粒混合阶段颗粒间碰撞力和颗粒浓度显著增加.Ren 等[13]采用类似[11]的研究方案,从颗粒受力角度解释了粗细颗粒流动分离的机理.Zhang 等[2]在前人的基础上进一步分析粗细颗粒混合输送对颗粒滞留的影响规律,发现粗细颗粒混合输送时由于粗细颗粒滑移速度不同,会出现细颗粒绕过粗颗粒向上运动导致粗细颗粒流动分离的现象,此过程会增强颗粒滞留效应.主要是因为细颗粒在粗颗粒群空隙中运动时会碰撞挤压,一方面增大能量损耗,使颗粒群运动速度降低.另一方面,颗粒群局部体积浓度增大,壁面的限制效应增强,从而增加了颗粒在壁面处的碰撞能量损耗.

以上研究可以发现,目前针对混合粒径条件下的颗粒滞留机理的研究仍未完善,现有研究出现 了一些相互矛盾的结论.此外,目前的研究大多着眼于宏观的颗粒浓度变化规律,统计局部颗粒浓度时均值受输送参数如输送速度,输送浓度,颗粒粒径等的影响规律,未从颗粒运动特性及固-液两相相互作用角度解释粗细颗粒分离的力学机制.因此,本文拟采用计算流体力学-离散元方法(CFD-DEM)开展相关研究.CFD-DEM 方法[14]兼顾了颗粒流直接数值模拟[15]和欧拉-欧拉方法[16]的优点,可以追踪单个颗粒的运动轨迹,求解颗粒之间的碰撞,并且所需计算资源适中.基于数值模拟,着重探究双尺寸颗粒群输送过程颗粒体积浓度,颗粒群运动特性,两相相互作用等的变化,解释双尺寸颗粒群混合及分离过程的力学机制,为实际深海采矿水力输送的施工设计提供参考.

1 方法

由于本文研究的问题存在“宽级配”和“高浓度”特征,以实际深海采矿试采为例,颗粒体积浓度范围约为0.05~0.2,颗粒尺寸范围约为1~30 mm[1,2,17-18].如此高固相含量条件下,颗粒运动对流场反作用不可忽略[19].此外,由于颗粒尺寸大小不一,在CFDDEM 数值模拟中单个颗粒可能占据多个流体网格,导致局部颗粒浓度的计算出现非物理情况,如颗粒体积浓度大于1.0.目前最常用的颗粒体积浓度计算方法为颗粒中心法(particle centroid method,PCM)[20],即将单个流体网格内的颗粒总体积除以网格体积即为此网格内的颗粒体积浓度.此方法需要保证颗粒尺寸与网格尺寸比小于0.2,否则计算误差较大[21].本文作者在前期研究中拓展了颗粒中心方法的适用范围,使其可以应用于粗颗粒固液两相流的数值模拟中[22].考虑到本文应用场景中粗细颗粒尺寸差异较大,作者对前期数值方法进一步优化,保证同时存在粗细颗粒时颗粒体积浓度计算的准确性.下面介绍本文数值模型.

1.1 控制方程

连流体相采用欧拉方法描述,通过求解流体相的质量守恒方程和动量守恒方程获得速度和压力分布场.在管道流中,两相流是低速流动,因此流体相可看作不可压缩流体.具体控制方程为[23]

其中ρf是流体密度,αf是流体体积分数,u为流体速度,Fpf是表征固液相间耦合的动量交换源项,τf是流体黏性应力张量,g为重力加速度.

固液动量交换源项为

其中Vc是网格体积,fd,i是颗粒所受拖曳力,flift,i是升力,fvm是虚拟质量力.

流体黏性应力张量为

其中 νf是流体黏度,I为单位张量.

颗粒相采用拉格朗日方法描述,以单个颗粒为例,颗粒在流体中的运动主要包括平动和转动.颗粒运动的驱动力来自于流体相的拖曳力,压力梯度力,虚拟质量力以及颗粒之间的碰撞力等.在数值模拟中,求解颗粒运动方程的时间步长通常为 10-4~10-6s量级,在如此小的时间步长内,可以只考虑颗粒与其附近的流体及颗粒的相互作用[24].因此,颗粒运动的控制方程为

其中vi是颗粒的平动速度,ωi是颗粒的转动速度,fpf,i是固-液相互作用力,fc,ij是颗粒之间的碰撞力,kc为与颗粒i同时碰撞的颗粒数量,Mij为颗粒之间碰撞力产生的力矩.

固液相互作用力主要包括流体拖曳力、压力梯度力、虚拟质量力、Basset 力、Magnus 力和Saffman 力等.通过量级比较,垂直管水力输送中,流体拖曳力、压力梯度力和虚拟质量力起主要作用,因此本文只考虑上述3 个力的作用.流体拖曳力模型采用ErgunWenYu 模型[25]

其中kd是拖曳力作用系数,Cd是阻力系数,Vp是颗粒体积,Re为雷诺数.

压力梯度力和虚拟质量力的计算式分别为

其中D/Dt是物质导数.

1.2 颗粒体积浓度计算

前期研究中,作者采用虚拟密度分布函数方法求解粗颗粒的体积浓度场.具体实现方式为将颗粒的密度进行重分布,使密度分布为空间中任意点与颗粒中心点距离的连续函数

其中ρp是颗粒密度,r是颗粒半径,β是空间任意一点与颗粒中心点的距离.随后对重分布的密度函数在流体域内积分获得颗粒的体积浓度场[22].在程序实现时,求解以PCM 方法计算得到的颗粒体积浓度场为初值的扩散方程,即可得到粗颗粒的体积浓度分布

其中αp是颗粒体积浓度,αp,PCM是基于PCM 方法计算得到的颗粒体积浓度,τ为扩散方程的时间参数.上述颗粒体积浓度场的计算效果见图1.

图1 虚拟密度分布函数求解粗颗粒体积浓度场示意图Fig.1 Diagram of the particle concentration field based on the virtual mass distribution method

本文中涉及的研究问题同时存在两种尺寸颗粒,并且前期研究中发现,若颗粒尺寸较小,虚拟密度分布函数方法不适用,主要是因为密度重分布的方式需要颗粒尺寸与网格尺寸相当.因此,本文将式(14)修改为

其中Γ是扩散系数,为空间的函数.若颗粒尺寸与网格尺寸之比小于 0.2,Γ设为较小的值,本文设为0.001,否则Γ值为 1.0.通过控制Γ的取值,实现了PCM 与虚拟密度分布函数方法的切换.

1.3 欧拉场到拉格朗日场映射

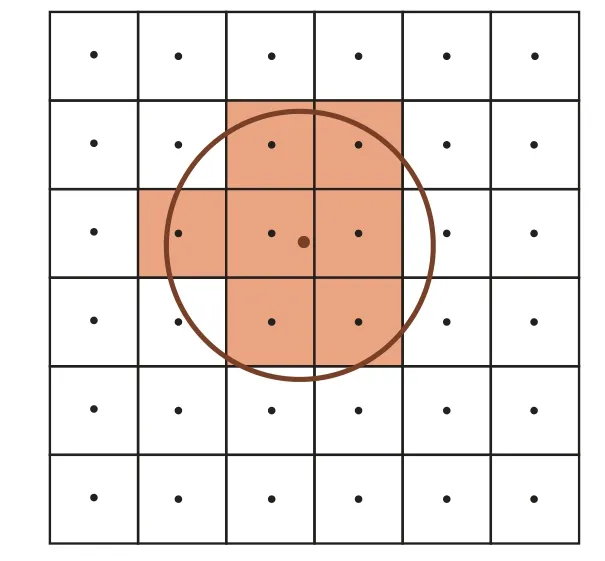

在欧拉-拉格朗日方法中,流体相采用有限体积方法求解,流体相场量如速度,压力等存储于网格单元中心点(内部区域)或网格面中心点(边界区域).但是,颗粒在流场中运动时颗粒中心点与网格单元中心点或网格面中心点一般不重合,需要插值获得颗粒中心点的流体相场量以计算颗粒受力.这主要是因为颗粒受力计算模型中需要获得颗粒中心位置处的流体相速度、压力、黏度等(式(7)~式(12)).颗粒尺寸不同,使得颗粒所占据的网格数量也会不同,而颗粒中心位置处的流体相场量一般与颗粒的影响范围有关.因此,本文提出一种基于颗粒尺寸的欧拉场到拉格朗日场的权函数插值方法.具体实现思路如下: 首先根据颗粒中心位置及颗粒尺寸获取颗粒所占据网格的编号,随后计算颗粒中心位置与所占据网格中心点的距离,接着计算权函数,权重为颗粒中心位置与网格中心点之间距离的倒数

其中wi为权重,xp为颗粒中心点位置矢量,xi为网格中心点位置矢量,Nc为颗粒所占据的网格数量.颗粒所占据网格数量的判断标准为网格中心点位于颗粒尺寸范围之内,如图2 所示,颗粒共占据7 个网格.获得各网格编号后,颗粒中心位置处的流体相场量为(以速度为例)

图2 权函数插值法中颗粒所占据网格示意图Fig.2 Diagram of the weighted function method

在某些特殊条件下,如颗粒尺寸较小,按图可能无法获得对应的占据网格.此时,令wi=0,即u(xp)=u(xi).综合上述两种情况即可获得不同颗粒尺寸条件下,颗粒中心位处的流体相场量.

本文采用C++程序语言,基于CFDEM 开源平台进行前述颗粒体积浓度计算模型和欧拉场到拉格朗日场映射模型的程序植入.CFDEM 为流体计算开源软件OpenFOAM 与颗粒计算开源软件LIGGGHTS的耦合平台.

1.4 模型验证

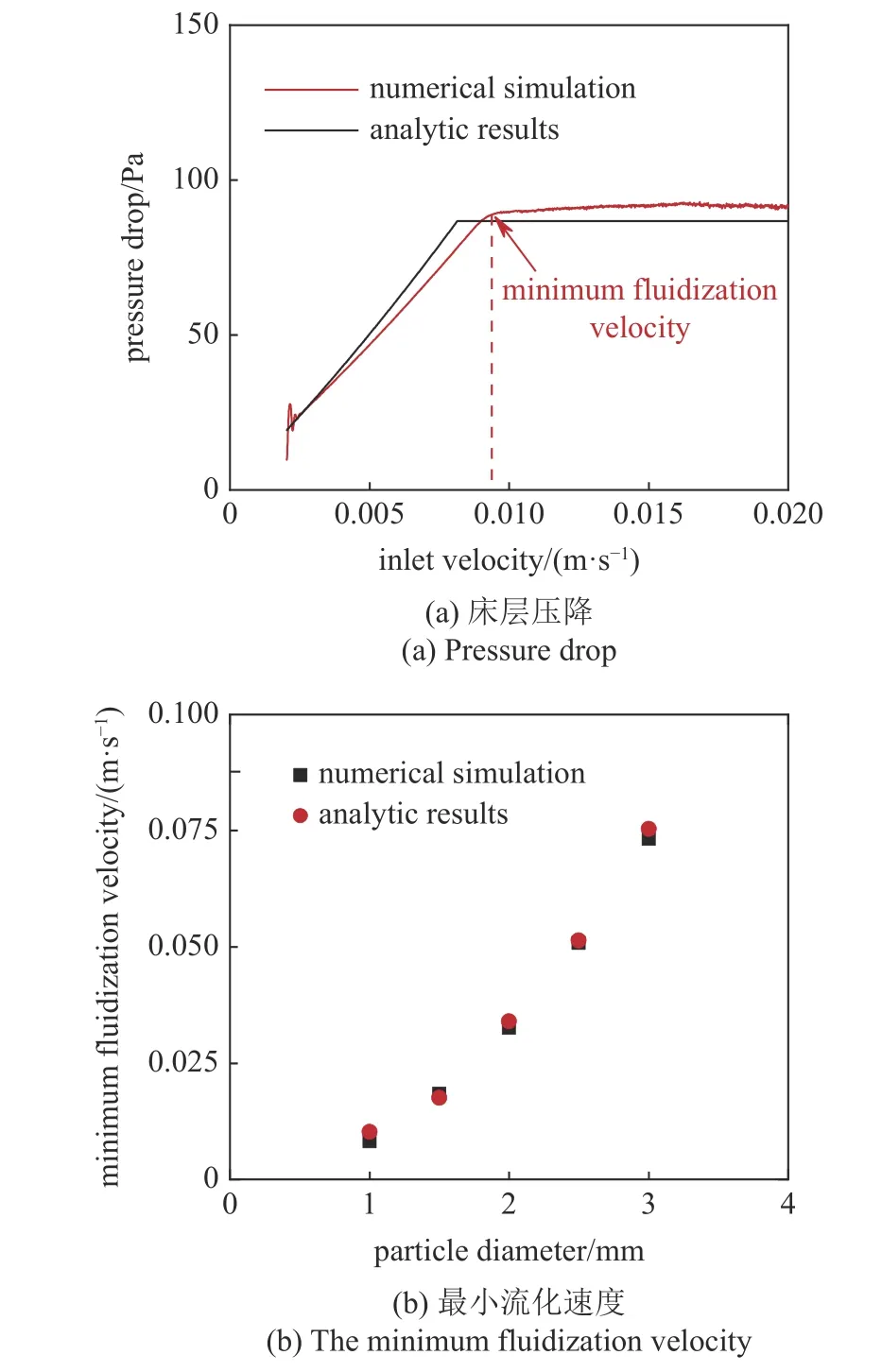

本文研究的是粗细颗粒群混合输送过程中的分离问题,其中最重要的影响因素之一就是颗粒尺寸.并且数值模型中也针对颗粒尺寸的影响统一了粗细颗粒的浓度计算方法以及欧拉场到拉格朗日场的映射法.因此,本文选用流化床案例进行模型验证,分别考虑不同颗粒尺寸对最小流化速度以及床层压降的影响.图3 为验证案例的几何尺寸及颗粒初始状态.几何模型为一垂直管,直径 27.6 mm,高度55 mm.初始时刻在管道底部自由堆积一定数量的颗粒,颗粒直径取值分别为 1 mm,2 mm,3 mm 和4 mm,初始颗粒堆积高度为 15 mm.从圆管底部通入水,密度 1000 kg/m3,黏度 0.001 Pa·s,入口表观速度从 0 m/s 逐渐增大,统计颗粒床层压降随时间的变化.图3 中圆管底部压力梯度为零,圆管顶部压力为固定值 0 Pa,管壁为无滑移边界.当底部入口流速较小时,流体拖曳力小于颗粒浮重力,流体不足以托起颗粒床层,因此颗粒群高度保持不变,颗粒床层压降随着入口流速增加而增加.当流体拖曳力刚好与颗粒浮重力相等时,颗粒床层到达最小流化状态,此时的入口流速称为最小流化速度,并且颗粒床层压降到达最大值.此状态后若进一步增大入口速度,只会使颗粒床层高度增加但床层压降保持不变.因此,可通过颗粒床层压降随入口速度的变化曲线来确定最小流化速度.

图3 垂直管流化床算例示意图Fig.3 Geometry representation of the simulated fluidized bed

Ergun 等[26]基于实验研究了颗粒床层压降与入口流速的关系,并结合理论推导给出压降与入口流速的计算式

其中uz为入口流速.此外,最小流化速度可通过下式计算[13]

其中Remf为最小流化速度雷诺数.基于式 (18)~式(20) 即可得到颗粒床层压降随入口流速变化的解析解曲线.图4 为数值模拟结果与解析解的对比,其中图4(a) 为颗粒尺寸为 1 mm 时颗粒床层的压降曲线,根据压降曲线的拐点可以确定数值模拟的最小流化速度值.图4(b) 为不同颗粒尺寸时,根据压降曲线拐点获得的最小流化速度与解析解的对比.根据对比结果可以发现本文数值模型可以准确预测不同尺寸颗粒床的压降和最小流化速度.

图4 颗粒床层压降与最小流化速度对比Fig.4 Comparison of particle pressure drop and minimum fluidization velocity

2 数值模拟工况设计

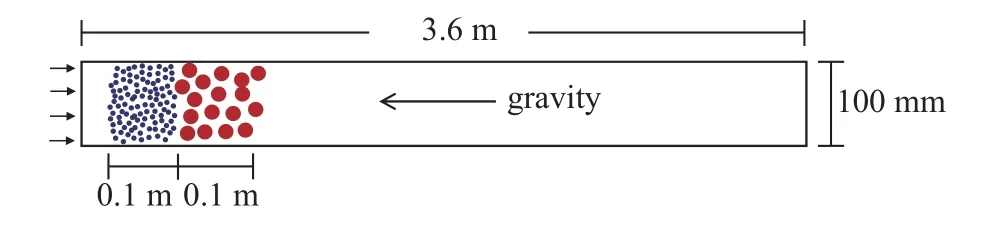

图5 为本文数值模拟工况示意图,由于本文着重关注的点为颗粒尺寸效应引起的颗粒分离.为了简化研究过程,只考虑两种颗粒尺寸.初始状态时,细颗粒群在下粗颗粒群在上,粗细颗粒的尺寸分别为d1和d2,初始浓度0.3,初始高度0.1 m,初始颗粒群速度为零.水平方向为重力加速度方向.与验证算例设置类似(图3),管道左侧为入口,入口流体速度恒定,管道右侧为出口.管道直径 100 mm,长度3.6 m,颗粒密度2000 kg/m3,流体密度 1000 kg/m3,流体黏度0.001 Pa·s.粗细颗粒尺寸不定.

图5 垂直管颗粒分离算例示意图Fig.5 Geometry representation of the simulated particle segregation case

3 结果讨论

3.1 粗细颗粒群分离过程

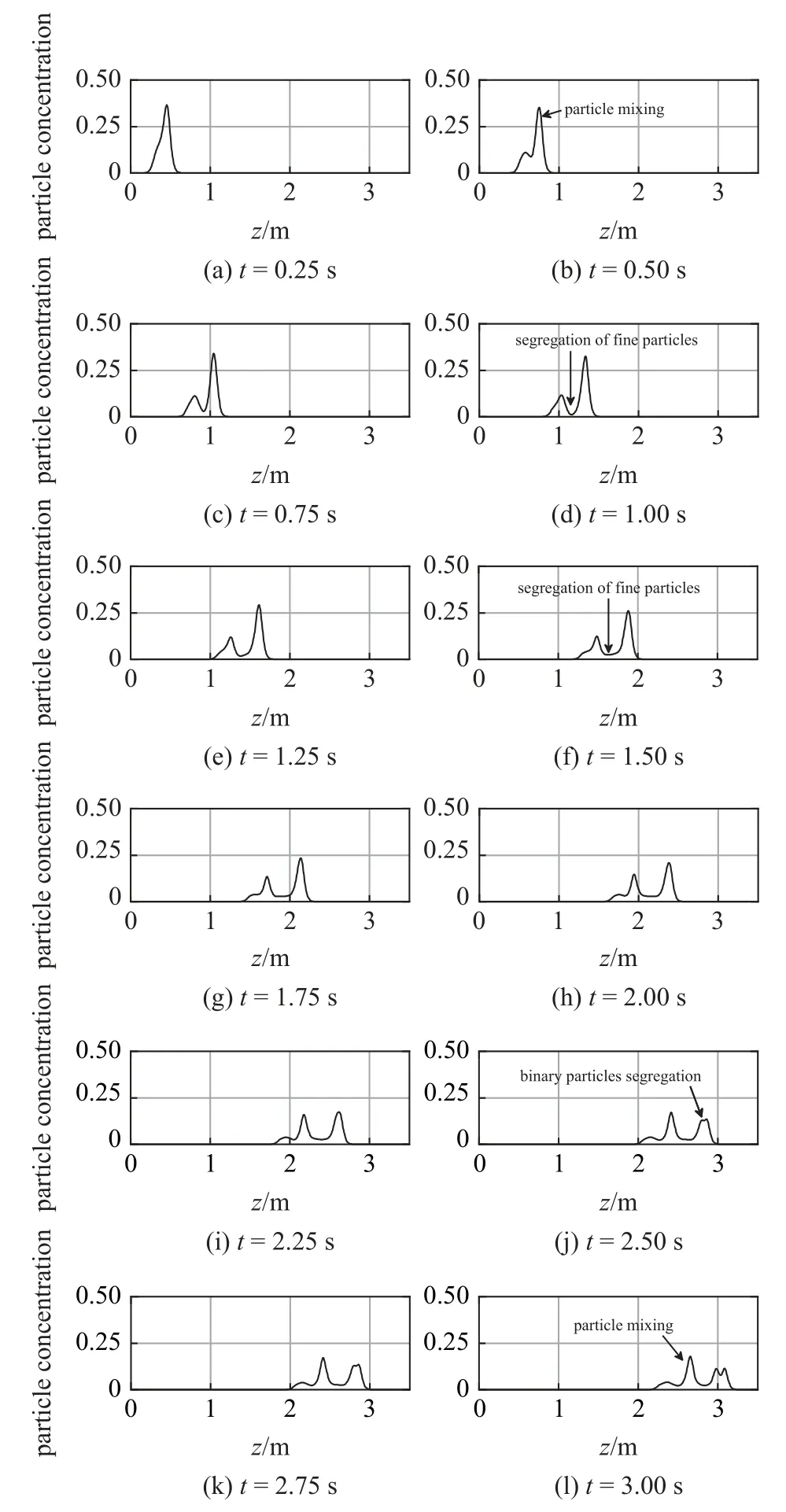

图6 为管道内粗细颗粒群在不同时刻的位置图.细颗粒直径 5 mm,粗颗粒直径 10 mm,管道入口流速1 m/s.粗细颗粒群在水流携带作用下向前运动,同时细颗粒运动速度大于粗颗粒,因此位于后方的细颗粒群逐渐与前方粗颗粒群混合,使得粗颗粒群位置处颗粒浓度增大.由图6(b)和图6(c)可以发现,细颗粒群并未整体越过粗颗粒群,而是前部与粗颗粒群混合,后部逐渐与前部分离.这是因为前部混合后,混合区局部浓度增大,流体在管道内过流面积减小,进而增大局部流体速度以及流体拖曳力.因此混合区域的颗粒群运动速度增大,与后方细颗粒群分离.管道内出现两个区域: 细颗粒群区域和粗细颗粒群混合区域.随着颗粒群继续向前方运动,粗细颗粒群混合区域虽然整体运动速度增大,但是其内部两种粒径颗粒由于滑移速度不同,细颗粒群同样会逐渐超越粗颗粒群最终运动到粗颗粒群前方,出现粗细颗粒群彻底分离的现象(图6(l)).前方混合区域的颗粒逐渐分离后,后方细颗粒群运动速度大于前方粗颗粒群,又会逐渐出现新的混合区.新混合区同样会逐渐分离,最终细颗粒群完全越过粗颗粒群,这就是粗细颗粒群的分离过程.

图6 垂直管内粗细颗粒群在不同时刻的位置图Fig.6 Distribution of the binary particles at different time

为了更清晰地显示粗细颗粒混合及分离过程的浓度变化,图7 给出了垂直管轴线上不同时刻颗粒群浓度曲线.需要注意的是,虽然粗细颗粒群初始时刻浓度都为0.3,但是在输送过程中颗粒群存在轴向扩散,使得颗粒群宽度增加,局部浓度相应减少.因此颗粒群浓度在输送过程中一些区域小于0.3.从图7(b)可以清晰看到轴向高度z=0.75 m 左右浓度曲线出现尖峰,最大浓度值约为0.37.这就是因为细颗粒群前部与粗颗粒群后部混合.此外,由于颗粒群扩散,细颗粒群后方浓度降低,前方混合区浓度高而后方细颗粒群浓度低,导致前方混合区运动速度增加,引起混合区与细颗粒群分离 (图7(d)和图7(f)).从图7(j)可以看到,前方高浓度区域极值降低,宽度增加,并且浓度尖峰处分为两段.这意味着此时细颗粒群越过粗颗粒群,并且开始分离.最终粗细颗粒群完全分离,前方浓度曲线由单峰完全变为双峰.并且同样由于颗粒群扩散作用,粗细颗粒群分离后,浓度约为 0.1.

图7 垂直管轴线处不同时刻颗粒体积群浓度曲线Fig.7 Particle concentration at different times at the vertical pipe axis

从图7(f)到图7(k)可以发现浓度曲线的后方尖峰极值在逐渐增大,正如前文所述,这是由于后方的细颗粒群与前方分离后的粗颗粒群相交,重复最初粗细颗粒群相混到完全分离的过程.

3.2 粗细颗粒群分离机理

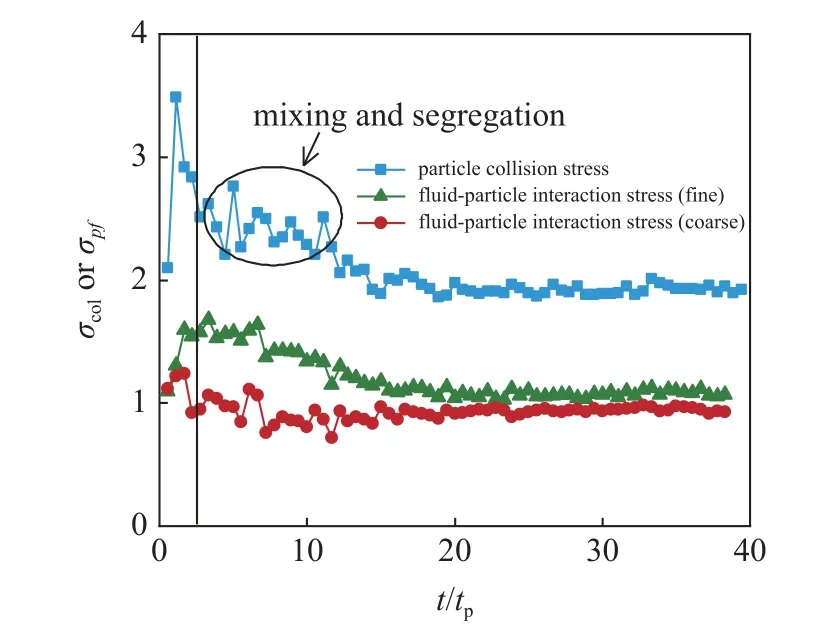

稠密固液两相流动中,有两种物理效应需要着重关注,分别是固液相互作用与颗粒碰撞作用[27].本节将从上述两个物理效应角度探究粗细颗粒群分离过程的颗粒运动特性,并进一步研究粗细颗粒群的分离机理.首先定义两个无量纲数: 流固相互作用应力和颗粒碰撞应力,分别表征流固相互作用强度以及颗粒碰撞作用强度

其中Np为统计颗粒数量,Vpn为颗粒n的体积.在颗粒雷诺数远大于1 时,两相流中颗粒弛豫时间为[28-29]

其中s=ρp/ρf为颗粒与流体密度比.因此,后文以颗粒弛豫时间为基准将时间无量纲化.图8 给出了流固相互作用强度和颗粒碰撞强度随时间的变化.由于统计了从零时刻开始的变化,而初始状态颗粒速度为零且浓度较高,因此可忽略初始时刻附近的统计数据(t/tp< 2).当t/tp=6 时,颗粒碰撞应力突然增大,这是因为粗细颗粒群相交,颗粒群浓度增加,颗粒之间的碰撞频率也更大.颗粒碰撞应力增大过程持续到t/tp=13,随后碰撞应力逐渐减小并趋于稳定值.颗粒碰撞应力曲线可以清晰显示颗粒群混合以及分离的过程.图将粗细颗粒群的流固相互作用应力分开统计,以清楚显示混合输送过程中粗细颗粒群所受流体作用的区别.在粗细颗粒群相交时,细颗粒群流固相互作用应力显著增加,而粗颗粒群流固相互作用应力轻微降低,这是因为粗细颗粒群混合时粗颗粒群后方由于颗粒扩散导致粗颗粒群宽度增加,粗颗粒群后方浓度降低,使此区间粗颗粒所受流体拖曳力降低,进而使整体粗颗粒群的流固相互作用应力轻微减小.在整个输送阶段,细颗粒群的流固相互作用都大于粗颗粒群,使得细颗粒群运动速度更快,从而出现细颗粒群越过粗颗粒群分离的现象.此外,可以发现,从粗细颗粒群混合到完全分离的过程中,粗细颗粒群的流固相互作用强度之差明显大于完全分离后的流固相互作用强度之差.这是因为混合区域流速增大,粗细颗粒群受到的流体拖曳力都增加,但细颗粒群的速度提升更大,即粗细颗粒混合阶段细颗粒群从流体中获得的能量更大.因此,粗细颗粒混合后会加速两颗粒群的分离过程.当粗细颗粒群完全分离后,细颗粒群的流固相互作用强度只略微大于粗颗粒群,从而保证细颗粒群的速度永远略大于粗颗粒群.最后,在本文的数据统计范围内,颗粒碰撞应力显著大于流固相互作用应力,这与常理相悖.因为颗粒群不断向上运动的驱动力来源于流体携带作用,因此流固相互作用理应为主导效应.但是实际统计数据恰恰相反,颗粒输送过程由碰撞效应占主导.这是因为算例中颗粒浓度较大,颗粒之间的碰撞频率与颗粒浓度呈正相关,使得碰撞效应超过了流固相互作用效应.

图8 流固相互作用强度和颗粒碰撞强度随时间的变化Fig.8 Changes of the fluid-particle interaction stress and the particle collision stress with time

3.3 影响因素分析

3.3.1 入口流速

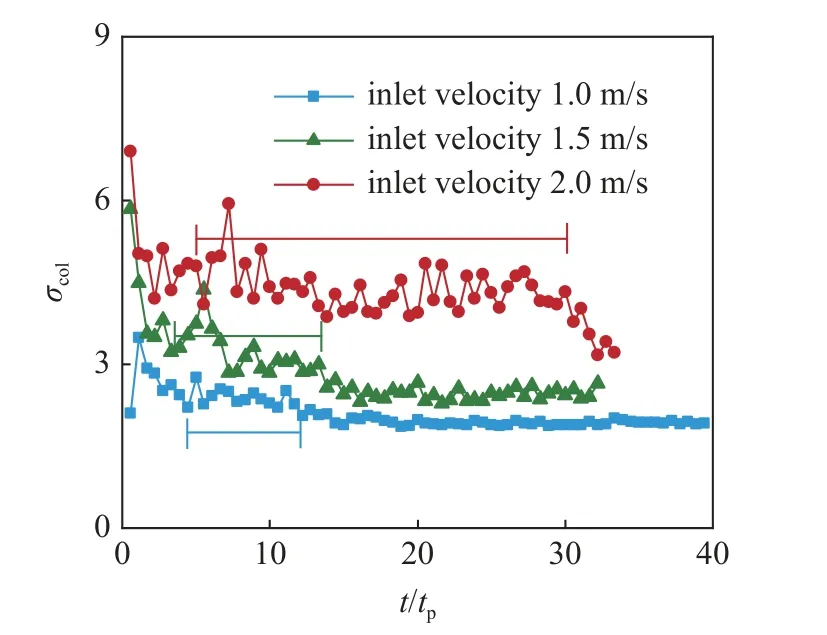

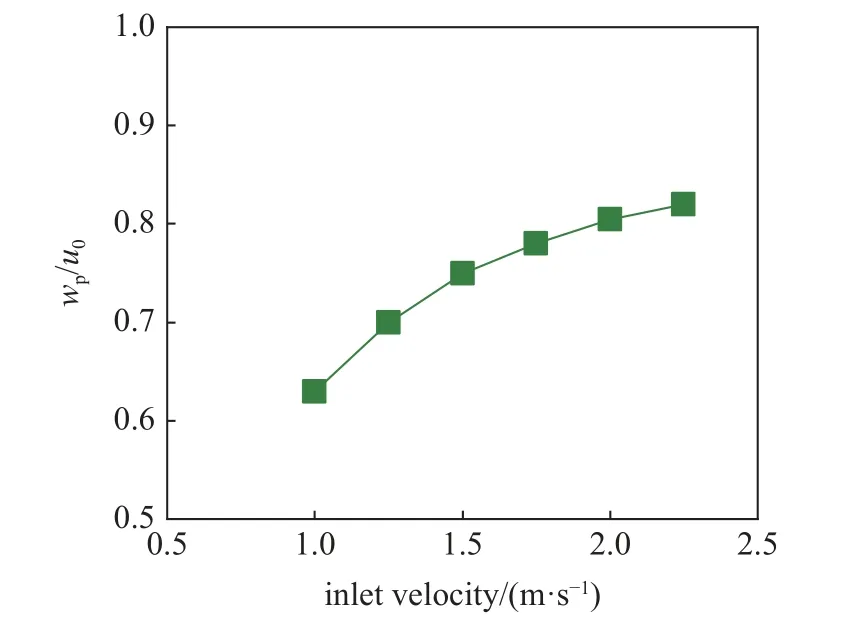

入口输送速度是工程中最受关注的物理量之一,因为它与输送能耗息息相关.本小节讨论入口速度对粗细颗粒群分离过程的影响.图9 为输送速度分别为1.0 m/s,1.5 m/s 以及 2.0 m/s 时颗粒群碰撞应力随时间的变化.与上文相同,颗粒碰撞应力增加的持续时间即为粗细颗粒群混合分离过程的持续时间.因此,图9 用线条标识出颗粒碰撞应力增大部分,可以看出随着输送速度的增加,粗细颗粒群分离过程持续时间增加,并且输送速度从1.5 m/s 增大到2.0 m/s 时,分离过程持续时间延长了几乎两倍.这是因为粗细颗粒分离产生于颗粒尺寸差异引起的滑移速度差异,而滑移速度不仅仅受颗粒尺寸影响,流体输送速度同样是重要的影响因素.Zhang 等[2]发现,当输送速度较大时,颗粒在管道中的积聚明显减少,就是因为颗粒滑移速度降低,流体的携带能力增强.图10 给出了不同输送速度时,颗粒群轴向速度与输送速度之比(wp/u0)的时间平均值的变化.随着入口速度的增加,颗粒群时均速度越来越接近入口速度,即颗粒与流体之间的速度差越来越小.粗细颗粒分离与粗细颗粒之间的速度差有关,而本文算例中粗细颗粒混合阶段碰撞频率增加,颗粒速度的瞬时值波动较大,单独统计粗细颗粒的速度时均值进行对比发现差异不明显.但是基于前人研究结论[6],在其他条件不变时,颗粒滑移速度随着颗粒尺寸的增大而增大,因此细颗粒与粗颗粒之间的速度差在输送速度增加时减小,从而导致分离过程持续时间增大.

图9 不同输送入口速度时,颗粒群碰撞应力随时间的变化Fig.9 Change of the particle collision stress over time at different inlet velocities

图10 颗粒群轴向时均速度与入口流速之比随着入口速度的变化Fig.10 The ratio of the vertical time-averaged velocity of the particles to the inlet velocity varies with the inlet velocity

此外,对比发现,随着入口速度增大,颗粒之间的碰撞应力也逐渐增大,即输送过程会产生更多的能量损耗.这在工程中是需要避免的,因此,实际水力输送方案设计中,从经济角度考虑,不宜采用过大的输送速度.

3.3.2 粗细颗粒尺寸

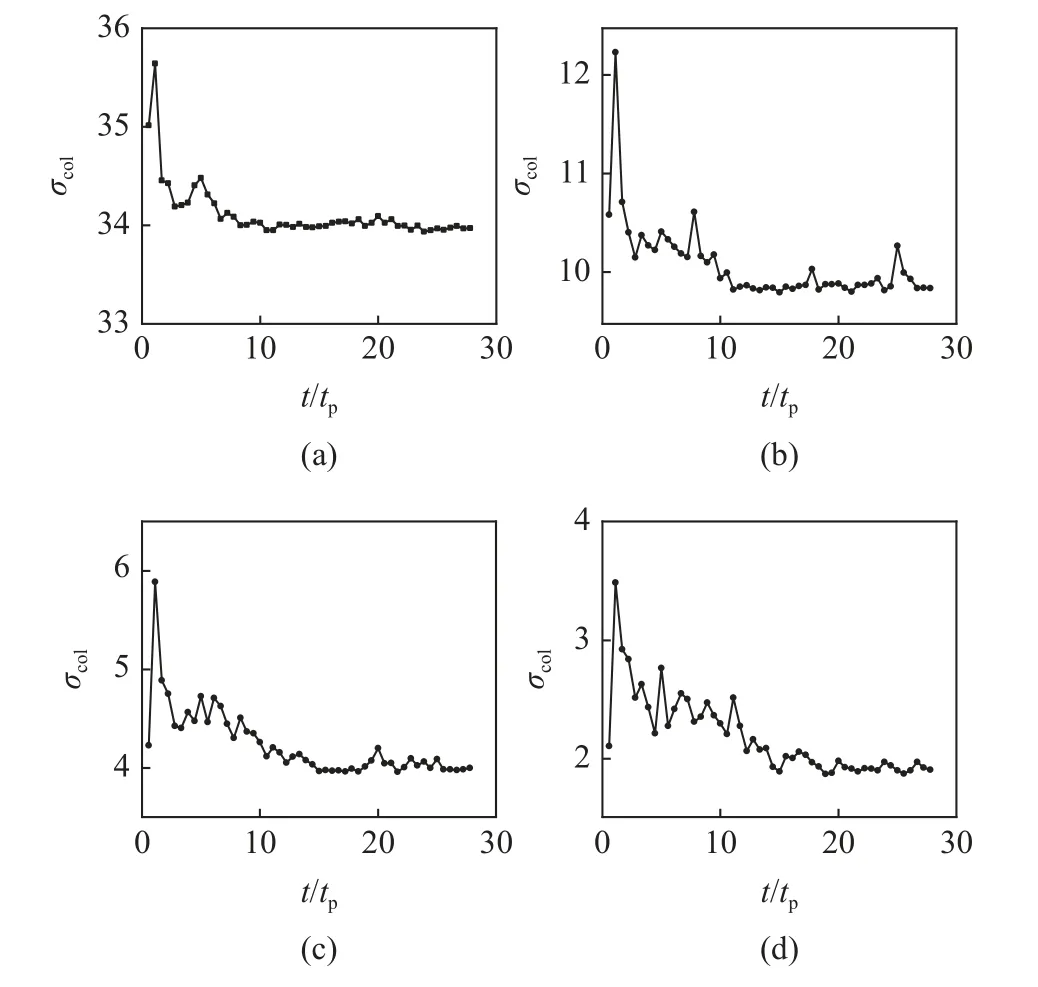

本文着重研究的就是粗细颗粒的分离过程,因此粗细颗粒的尺寸同样是重要影响因素.为了对比明显,算例设置中令粗颗粒尺寸为 10 mm,细颗粒尺寸取值分别为2 mm,3 mm,4 mm 和 5 mm,其他参数保持不变.图11 为细颗粒取不同尺寸时,颗粒群碰撞应力随时间的变化.首先,随着细颗粒尺寸的减少,由于颗粒群初始浓度保持不变,因此颗粒数量增加.如细颗粒尺寸为 2 mm 时,细颗粒数量为 56000,而细颗粒尺寸增大到 5 mm 时,颗粒数量为3500.颗粒数量的增加意味着颗粒之间的碰撞频率更高,因此按照式(22)计算得到的颗粒碰撞应力增加.随着颗粒尺寸从5 mm 降低到 2 mm,颗粒碰撞应力从2.5 左右增大到 34.5.此外,与上节分析方法相同,颗粒碰撞应力的增大部分即为粗细颗粒群混合分离的过程.可以看出,细颗粒尺寸变大后,粗细颗粒群混合分离过程持续时间更长.这是因为管道中颗粒与流体的滑移速度随着颗粒尺寸的增大而增大.Richardson 等[30]曾基于实验提出,两相流中颗粒与流体速度差满足如下关系

图11 不同细颗粒尺寸时,颗粒群碰撞应力随时间的变化Fig.11 Change of the particle collision stress over time at different particle sizes

其中wf为流体轴向速度,wt为单颗粒在静水中沉降速度,n为与颗粒雷诺数Rep相关的函数[31].从式 (24)也可以显示出颗粒尺寸对两相滑移速度的影响规律.因此,当粗细颗粒尺寸差异逐渐增大时,粗细颗粒之间的轴向运动速度差异也同样增大,即细颗粒群相对于粗颗粒群运动更快,从而分离过程持续时间也就更短.

图12 为不同细颗粒尺寸时,细颗粒群固液相互作用应力随时间的变化图,可以看出固液相互作用应力受细颗粒尺寸的影响较小.这是因为固液相互作用驱动着颗粒群持续向前运动,颗粒运动呈现先加速后匀速运动的趋势,因此一段时间后颗粒垂向受力会逐渐趋于平衡,即轴向流体拖曳力与颗粒浮重力相等.

图12 不同细颗粒尺寸时,细颗粒群固液相互作用应力随时间的变化Fig.12 Change of the fluid-particle interaction stress of the fine particles over time at different particle sizes

4 结论

本文着眼于深海采矿中的关键环节——垂直管水力输送,此环节的典型特征是颗粒尺寸大,颗粒级配宽,并且颗粒体积浓度高.这些特征会使输送过程中管道内颗粒局部体积浓度显著大于输送入口浓度,很可能造成输送堵塞,影响输送安全.近年来,相关研究发现宽级配特征下粗细颗粒存在流动混合分离现象,可能会增大出现栓塞,堵塞的可能性.因此,本文对垂直管中双尺寸颗粒群的混合及分离过程展开研究,探究双尺寸颗粒群混合及分离时的浓度变化特征,颗粒运动特征,颗粒群受力特性变化等,以解释颗粒群的分离机理.

研究发现,双尺寸颗粒群混合后会使颗粒群前后出现明显分层.这是因为颗粒混合后浓度增加,流体拖曳力增大,混合区域的运动速度也随之增大,逐渐与后方颗粒群脱离.而混合区域内两种尺寸的颗粒运动速度存在差异,细颗粒运动速度比粗颗粒快,会逐渐越过粗颗粒运动到前方,随后粗细颗粒彻底分离.双尺寸颗粒群从初始混合到彻底分离的过程中颗粒之间的碰撞频率会增加,从而使颗粒群整体碰撞应力增加,因此可通过碰撞应力增加及降低点来确定颗粒群混合及分离的时刻.对比发现,入口输送速度增大时,双尺寸颗粒群从初始混合到彻底分离的时间更长,这是因为入口输送速度增大后,流体携带能力增强,颗粒速度越来越接近流体速度,两种尺寸之间的颗粒速度差异也更小,从而使颗粒分离变慢.此外,研究发现两种尺寸颗粒之间尺寸差异越大,颗粒群越容易分离.主要是因为颗粒尺寸对滑移速度影响较大,尺寸差异越大,细颗粒相比于粗颗粒运动就越快.

最后,综合研究结果,本文提出流固相互作用的差异是引起双尺寸颗粒群分离的根本因素,在混合分离阶段,细颗粒的流固相互作用应力远大于粗颗粒,使得细颗粒群能够快速越过粗颗粒群.当完全分离后,细颗粒流固相互作用应力略大于粗颗粒,因此粗细颗粒群之间的距离会越来越远.