天然气燃气轮机燃烧室点火特性研究

刘国库,刘潇

1. 海装沈阳局驻沈阳地区某军事代表室,辽宁 沈阳 110000

2. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001

现代社会,人类对于环境问题日益重视,因此对环境问题也提出了更为严格的要求[1]。燃气轮机作为现代社会发展的重要组成部分,实现其低排放和稳定燃烧是科研人员的主要研究方向[1]。随着人类文明的进步,天然气被大规模利用,它的低污染性得到了人们普遍的认同与好评,在这种背景下,设计燃气轮机时选择天然气作为燃料逐渐成为首选,且这种做法得到了认可并蓬勃发展[2]。除此之外,分级燃烧技术有拓宽燃烧边界和降低污染物排放的优势,同轴分级贫预混燃烧技术正是在此基础上得到了发展,但此项技术也有它存在的问题,即有点火成功率不高、容易熄火以及燃烧不稳定等现象,因此研究值班级构造的合理性以及探索较为合适的配气组织方法就成为了解决上述问题的重要基础和必要前提。

近些年来,国内外专家及团队在这些方面上做了大量的数值模拟以及试验探究[3−9]。其中Sengissen 等[10]对某燃烧器值班效应采用了大涡模拟(large eddy simulation,LES)研究,发现并总结了流场受值班级燃料量的影响规律。研究发现:如果将值班级的燃料量调整为6%,会形成一个火焰可以很好地进行传播的区域,称之为化学当量比区域,并可以成功阻碍进动涡核 (precessing vortex core,PVC)的形成;如果将值班级燃料注入量调整为2%,火焰不稳定并形成了PVC 结构,使得值班级不具备稳定燃烧的作用。Albrecht 等[11]通过研究更大的燃料空气比范围内的火焰稳定性发现,对于预混值班火焰,通过将燃料与空气混合并将混合气喷入值班级进行燃烧的方式进行调整,可以有效改善火焰的不稳定燃烧现象,即使在焠熄边界附近,火焰也可以保证燃烧。Emara等[12]通过研究旋流稳定燃烧器值班喷射的稳定性与边界条件类型的关系发现,在喷射区域较为合适的情况下,压力振荡会随着值班级燃料的增加而明显降低,但与此同时,氮氧化物的排放量也会随之上升;当向燃油中注入微量空气时发现,燃烧器的燃烧特性也会随着值班燃料的增加而增强,且值班喷射也会更加稳定。石黎等[13]在氮氧化物的排放、速度情况、温度分布以及氮氧化物生成速率等方面,对模型燃烧室中心级燃料比进行了数值模拟分析,并研究其规律。研究发现:氮氧化物的数值计算结果和规律在全负荷工况下与试验结果基本一致,由此可以推断出在全负荷条件下,值班级燃料比的最优值为6%;此外,燃烧室的局部温度会随着燃料比的上升而升高,这会增加热力型NOx污染物的排放量,但是,该燃料比有一个边界,可以通过改善值班级燃料分配,有效控制燃烧室的污染物排放。刘富强等[14]通过试验测试了燃料分级策略对燃烧室氮氧化物排放的影响规律。研究发现:值班级燃油对污染物排放影响较大,可以降低值班级燃料量;值班级燃料比为17%~20%时排放较为理想。

根据现有的国内外研究内容可以了解到,多数研究聚焦于值班级燃料量对点火性能的影响,却忽略了值班级燃料喷嘴的结构形式、燃料孔直径对点火性能的影响。在燃烧室设计过程中,这些重要参数都应进行探究。本文采用数值模拟的方法,探究了不同值班级结构类型下,燃料孔直径以及燃料分配方式对燃烧室流场及组分分布的影响规律,为后续的点火动态性能研究提供了参考。

1 几何结构和模拟方法

1.1 燃烧器模型结构

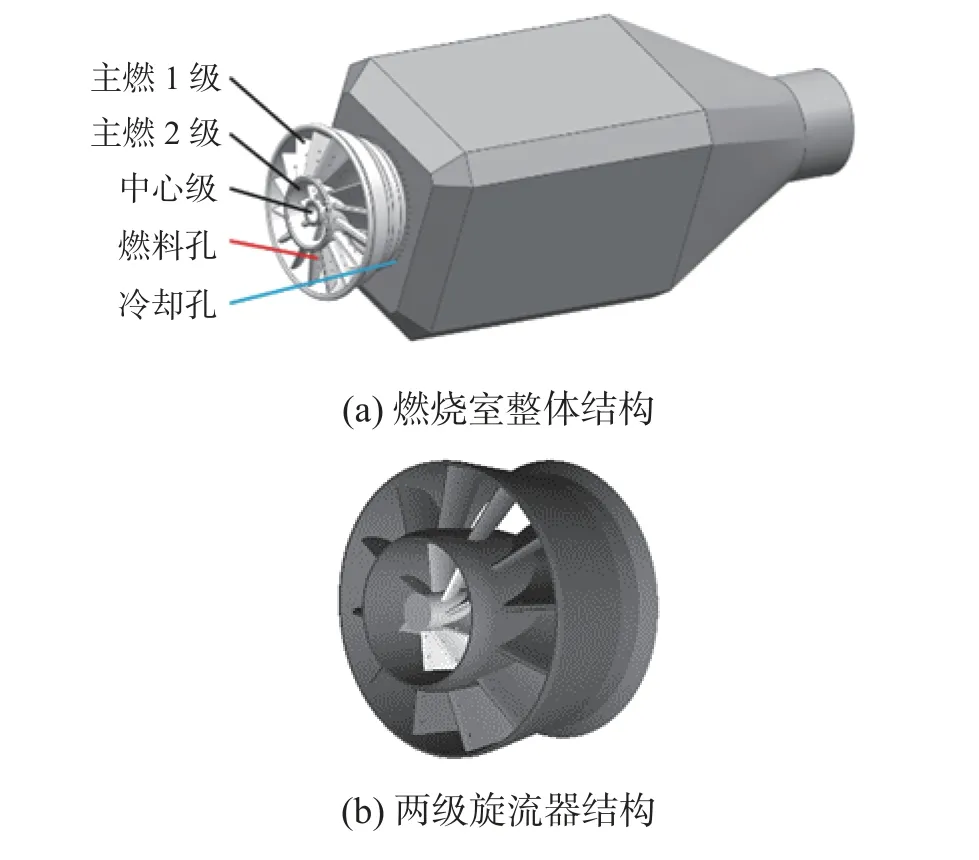

图1所示的燃烧室为本文的研究对象,与一般的布置类似,在该燃烧器中,2 个旋流器处于轴向同心并位于燃烧室头部,这样的结构可以使得再循环区稳定在旋流器的区域。与一般旋流叶片结构不同,该旋流器叶片布置有燃料孔,燃料通过燃料孔流入流道内,并与流道内的空气流混合形成预混气流,从而有利于燃烧。旋流器叶片采用主流的NACA 型线设计,如图1(b)中所示进气方向和叶片前缘方向重合,从而使得总压损失进一步降低,在旋流器各级叶片上均匀开设燃料孔以供给燃料,保证在每个气流通道内都有4 个燃气入口供燃气流入,保证了燃气的均匀性;同时,旋流器的结构呈收缩状,值班喷管避免火焰回流传到喷嘴处被烧蚀。模型燃烧室的火焰筒采用矩形设计结构,火焰筒的出口段采用锥形渐缩结构。为了尽可能保证模拟燃烧室的真实性,模拟燃烧室尾部结构也采用锥形收敛,并且起到燃烧室稳定燃烧的效果。

图1 燃烧器头部模型示意

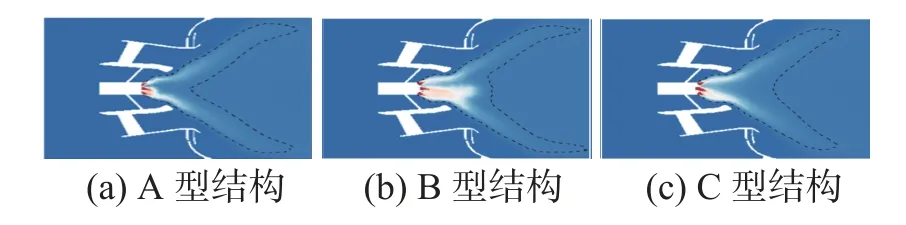

图2为不同燃烧室头部值班级结构示意图。中心值班级位置一共布置有9 个燃料孔,8 个燃料孔沿周向分布,在旋流器中心位置布置有1 个中心燃料孔。A 结构采用的是将燃料喷嘴布置于值班级平面的方案(图2(a));B 结构采用的是在锥形中心钝体斜面上设置燃料喷射孔的方式(图2(b));C 结构在B 结构的基础上,在中心喷嘴处添加了一个内锥形喷口(图2(c))。3 种喷嘴结构示意图如图2(d)所示,红色轮廓线为各类喷嘴的外轮廓包络线,圆点为燃料喷嘴的具体位置。

图2 3 种头部值班级结构示意

1.2 数值方法

本文采用ANSYS18.2 对模型燃烧室进行计算分析。湍流采用k-ε模型;本文选用的主要火焰面模型为小火焰生成流型(flamelet generated manifolds,FGM)层流火焰面模型,根据该火焰面模型来仿真燃烧室的稳态流动特性。本文选用的化学反应机理为GRI3.0,该反应机理具有53 组分,325 步详细化学反应机理,选用不可压的理想气体作为工作介质,使用SIMPLE 算法,常规的二阶差分格式。边界条件按如下设置:

1)空气进口:采用质量流量进口边界,需要给定进口空气的质量流量、水力直径、湍流强度、平均混合分数和温度。

2)燃料进口:采用质量流量进口边界,需要设定的参数与空气进口一致。

3)出口边界:采用用压力出口边界,给定出口静压、温度、湍流强度和水力直径。

4)壁面:采用绝热壁面,无滑移壁面边界条件,不考虑壁面的传热影响。

2 结果与讨论

2.1 网格无关性及模型验证

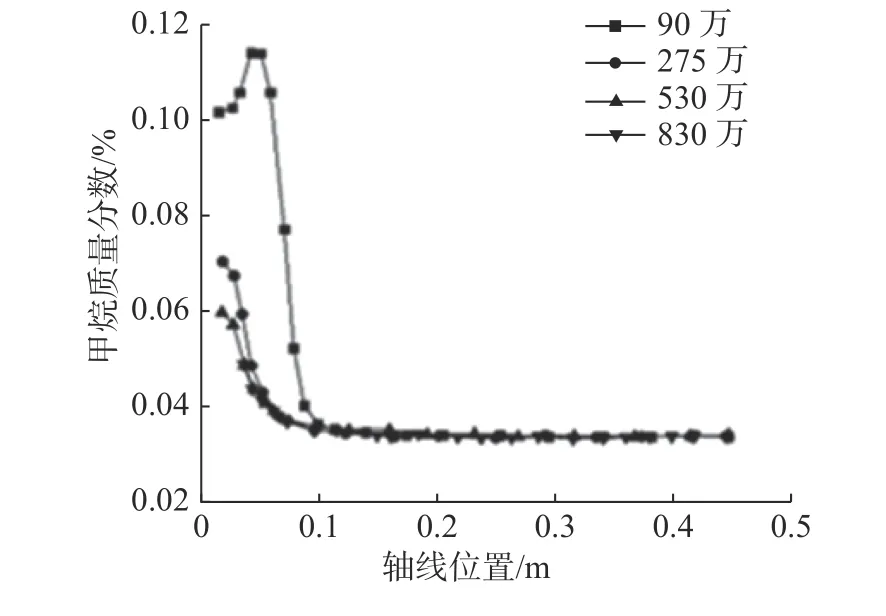

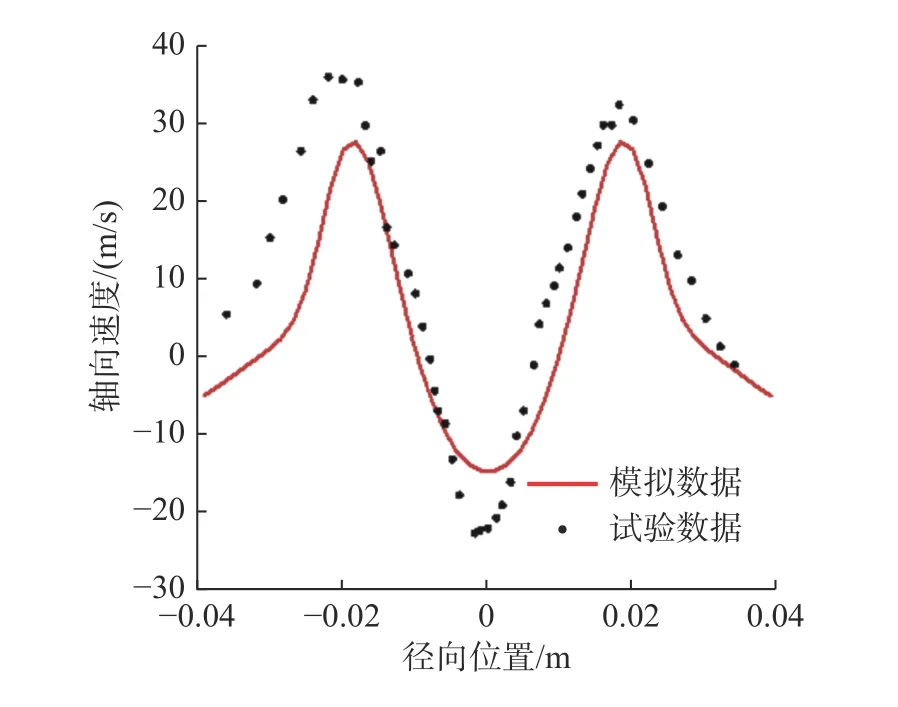

在利用模型燃烧室模拟计算的过程中,对所设计的模型燃烧室进行网格划分时,划分网格的数量和方式对模拟燃烧的精度和准确度都有较大影响。图3 分别对比了30 万、275 万、530 万、830 万网格下火焰筒中轴线Y处甲烷分布。从图3中可以看出,当网格数小于530 万时,甲烷分布受网格数目影响较大;当网格数大于530 万时,甲烷分布几乎不再随网格数量变化而变化。所以本文模拟计算采用530 万个网格数。为了保证数值模拟的真实性和可靠性,对上述数值模拟方法进行验证。图4 给出了某模型燃烧室在Y=0.2 m 时轴向速度的实验值和模拟数据值比较。经比较发现两者基本相近,说明本文采用的湍流和燃烧模型是正确的。

图3 不同网格数下中轴线处的甲烷分布

图4 Y=0.2 m 时轴向速度情况

2.2 冷态场分析

首先对第一级值班级构造进行冷态场模拟,研究燃烧室模型在只通入空气时的冷态流场分布及其特征,为研究热态场的流场分布特点打好基础。点火工况计算参数如表1 所示。

表1 点火工况参数

图5给出了模型燃烧室中横截面的轴向速度分布和流场迹线分布云图。由轴向速度云图可以看出,在旋流器出口附近与壁面处接触的区域,由于旋流器结构的存在,会产生较大的剪切区域,该区域是发生不稳定燃烧的主要部分,此处轴速最大可达30 m/s;同时,由于存在旋流作用会使燃烧室中心区域形成中心再循环区域,再循环区域云图呈现不同层次的规则的水滴形状,每层的速度大小由中心到壁面依次增大,回流区的作用是稳定火焰燃烧。由模型燃烧室存在的中截面的流场迹线图可以看出,由于旋流器的旋流作用,在旋流器下游形成了2 个对称且扁长的旋涡结构,形成模型燃烧室的中心回流区,该区域是燃烧反应发生的主要区域,且燃烧稳定。

图5 中截面轴向速度情况与流线分布云图

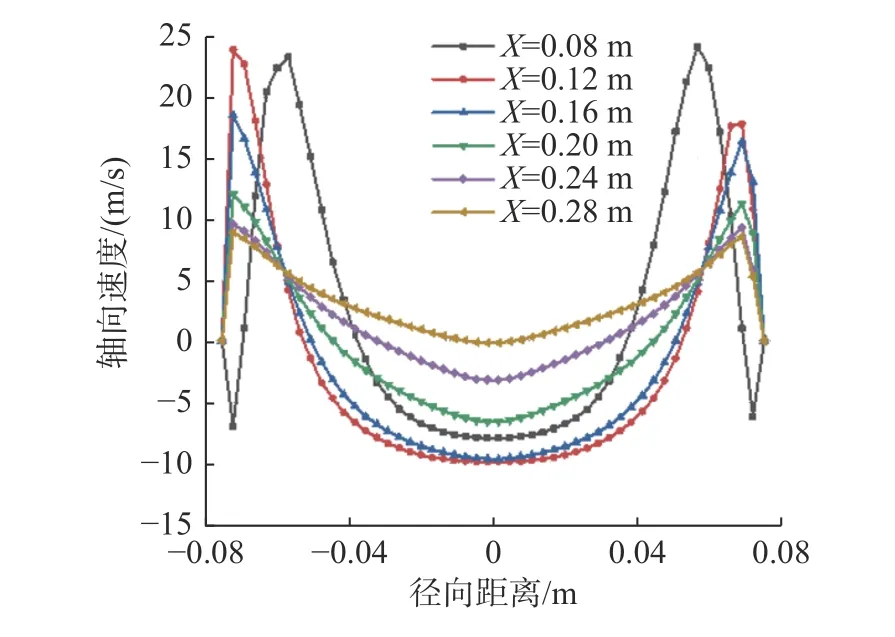

图6给出了旋流器下游不同区域处的轴向速度情况。

图6 旋流器下游不同区域的轴向速度情况

从图6 中可以看出,在燃烧室内轴向速度剪切层间距较宽,说明该旋流器的旋流强度较高,进而产生了中心回流区,这有利于燃烧室点火成功;由图6 若干参考线轴向速度分布可知,在径向距离X=0.28 m 时,轴向上速度均为正向,因此中心回流区一致延伸至X=0.28 m 的位置处才逐渐消失;旋流器下游不同区域处的轴向速度呈现双峰值分布,原因是旋流器出口存在2 个对称的剪切层,附近存在较大的速度梯度,由图6 可以看出在X=0.28 m 区域处的旋流强度基本为零,中心再循环区域消失。

2.3 燃料孔直径对流场特性的影响

原值班结构的喷嘴端面开设小燃料孔,一级主燃叶片设置为8 个,为达到甲烷分布对称的目标,现将中心区域布置为单轴孔,并在上面布置一周孔,数目为8 个。为便于研究,所有单轴和斜孔的孔径都相同。本节先根据点火工况确定燃料供给量,之后改变孔径以探究其对燃烧室流场结构以及燃烧性能的影响。

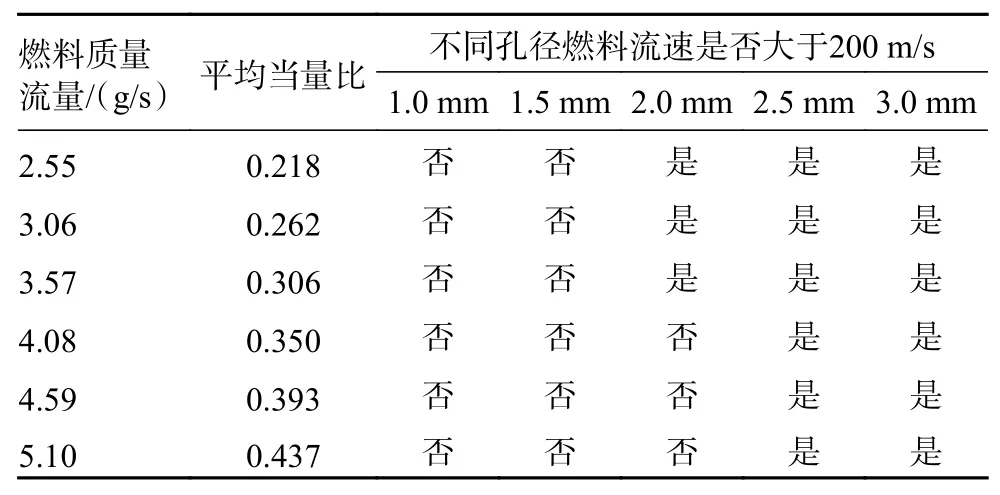

初步设计燃料孔的直径范围为1.0~3.0 mm,燃料进口质量流量设置为总工作条件的5%~10%,因此可以根据理想气体状态方程对燃料流速进行初步估算。在真实燃烧室内,燃料流速通常不会超过200 m/s,因此本文以200 m/s 为限制对燃料孔直径是否合理进行初筛。燃料流速是否大于200 m/s 的统计结果如表2 所示。根据计算结果,本文仅研究燃料孔直径为2.5 和3.0 mm结构的流场特性。表2 给出了不同燃料量条件下燃烧室内平均当量比。

表2 燃料量与燃料孔直径数值统计

图7为改变燃料孔直径时各结构燃料分布图。由图7 可以看出,模型燃烧室中燃料的分布随甲烷进口质量流量的增加而增加,特别是进口燃料质量流量在4.59~5.10 g/s 时,4.5%甲烷质量分数等值线接近火焰墙面。在进口燃料质量分数不变的情形下,扩大孔径,甲烷组分分布更加分散。

图7 不同燃料孔孔径与燃料量下的甲烷分布

甲烷喷射孔的孔径为3.0 mm,图8 为甲烷质量分数为4.5%的等值面分布。由图8 可以看出,随着燃料量的提高,燃料分布更加分散。这是由于燃料分布受空气旋流速度场的影响比较大,燃料分布主要在剪切层附近,随着燃料量的增加,甲烷沿剪切层扩散得更远,更接近火焰筒的壁面。为了更清楚地说明不同孔径、不同供给策略下燃烧室内燃料掺混水平,考虑对比不同策略下甲烷的最大穿透距离,本文定义甲烷的最大穿透距离为甲烷质量分数达到4.5%水平时距离中轴线的径向距离。

图8 燃料孔直径3 mm 时的甲烷分布

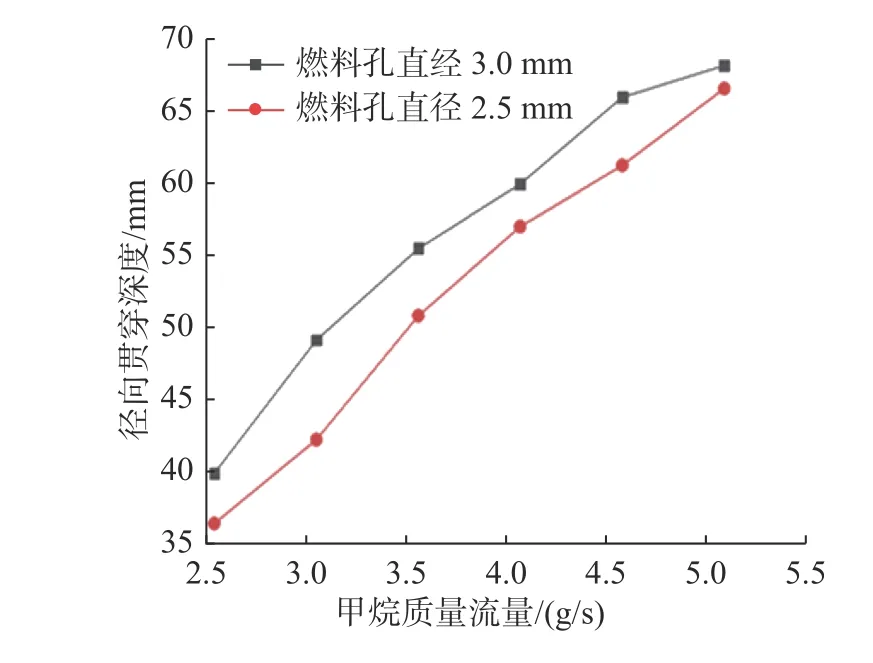

不同燃料孔直径、不同燃料量下的径向穿透深度变化曲线由图9 所示。由图9 中曲线分析可知,随着进口燃料量的增加,甲烷成分分布径向穿透距离逐渐提高,燃料孔直径3.0 mm 径向穿透深度大于孔径2.0 mm 的穿透深度。由此可见,影响甲烷分布的因素包括燃料射流速度以及旋转器结构等。另外,如果燃料孔直径为3.0 mm,燃料分布将靠近火焰墙,使点火成功。

图9 不同甲烷流量下径向贯穿深度变化曲线

图10展示了不同孔径下进口燃料量不同时中心再循环区域示意图。分析图10 可以得出,甲烷分布受旋流速度场和进口质量流量影响。

图10 不同燃料量下的中心再循环区示意

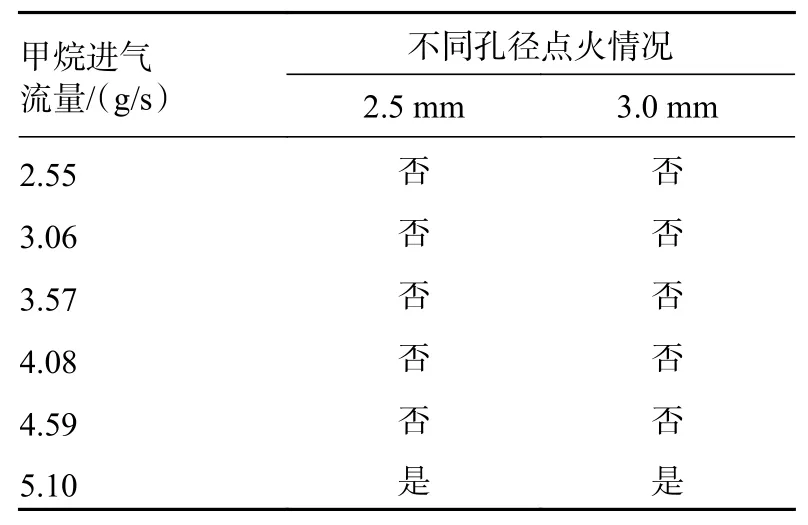

表3提供了不同燃料孔直径和不同甲烷流入流量的点火情况。点火区域接近墙壁,其中热射流速度为20 m/s,射流温度为3 000 K,点火时间为2.4 ms,射流半径为3.5 mm。由点火数据可知,只有甲烷流入流量为5.10 g/s(即占全部条件燃料量的10%)时,才能点燃。

表3 壁面点火情况

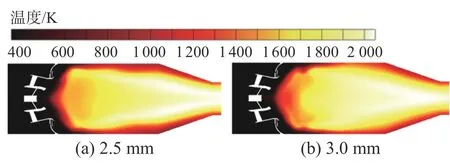

图11给出了不同孔径在燃料量为5.10 g/s 时的温度分布。可以看出3.0 mm 燃料孔直径由于喷入速度较小,火焰分布合理,有利于成功实现点火过程。

图11 2 种燃料孔直径的温度分布

2.4 头部结构对流场特性的影响

基于3 种不同的头部结构,本节主要研究甲烷分布及其对燃烧特性的影响。图12 显示了燃料量为5.10 g/s 的3 个头部结构的燃料分布。如图12所示,B 型结构和C 型结构因燃料孔穿孔方式不同而不同;因此,与A 型结构相比,B 型和C 型头部结构的轴孔和倾斜孔之间的影响较小。由于轴向孔中可以喷射更多甲烷,因此甲烷成分在B 型和C 型结构的轴向中心轴上的穿透深度更大。观察比较3 种燃料的轴向穿透深度和径向穿透深度,A 型结构和B 型结构相似,但B 结构穿透深度大,C 型结构轴线和径向穿透深度相对较小。

图12 3 种头部结构燃料分布云图

图13为2 种头部结构燃料量5.10 g/s 时温度分布云图。与A 型结构相比,B 型结构头部火焰结构分布较为合适,且再循环区附近的火焰分布较均匀;可以发现B 型结构的甲烷分布更加广泛。

图13 2 种头部结构的温度分布云图

2.5 燃料分配对流场特性的影响

点火条件下的燃油喷射是由值班喷嘴协同主燃烧一级一起喷射,可以调整甲烷的分级策略,达到控制排放的效果。本节在保证值班级和主燃一级的总燃料量不变的前提,逐渐增加主燃一级的燃料量比例,以实现研究不同燃料供给策略下燃烧室燃料掺混以及燃烧性能的变化。

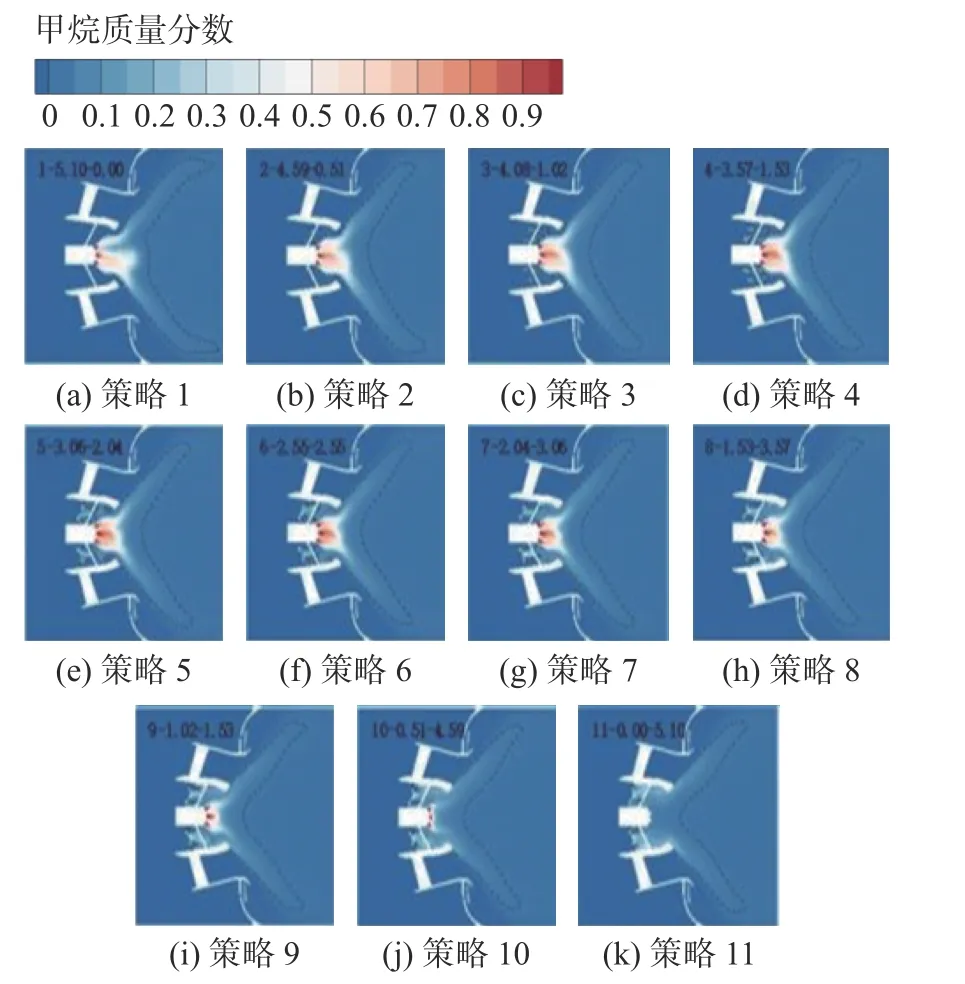

表4给出了11 种燃料策略。值班燃料从10%减少至0,主燃一级喷射的燃料从不供给燃料增加到10%。

表4 不同燃烧策略的两级燃料分配

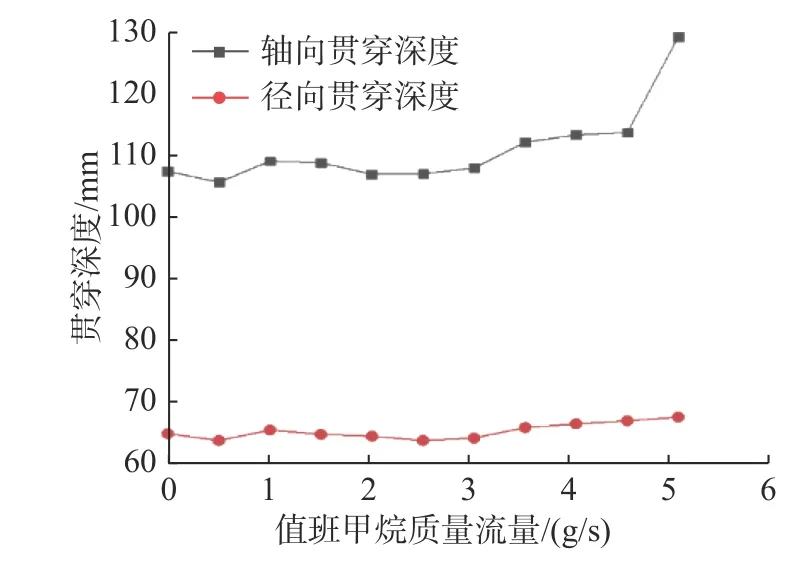

图14和图15 分别给出了不同燃料供给策略下的轴径向贯穿距离和中截面质量分数分布。可以看出,除值班喷嘴供给流量为5.10 g/s 时贯穿距离明显大于其他工况,其他燃料分配情况下贯穿距离变化不大。

图14 不同燃料分配的轴向与径向贯穿距离

图15 不同燃烧策略下中截面燃料质量分数分布

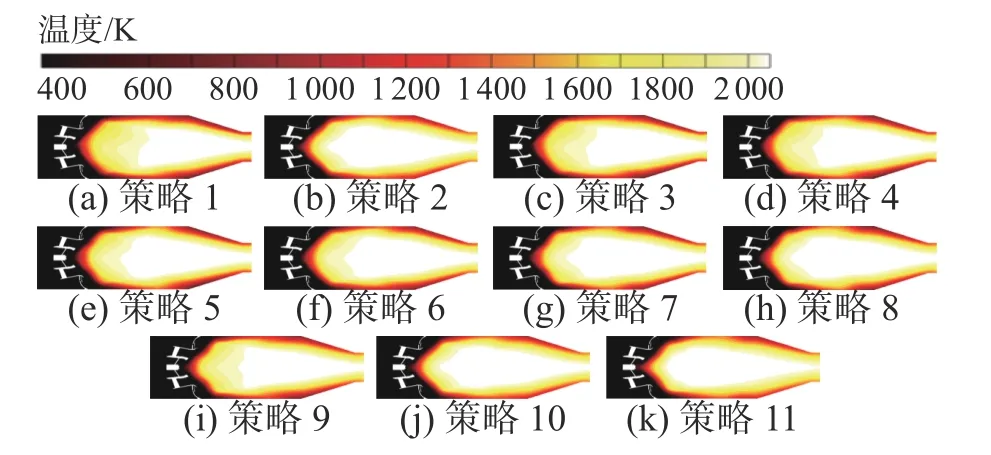

图16给出了不同燃料策略的温度分布。如图16 所示,不同燃料供给策略下,燃烧室的温度场并没有发生明显变化,其高温区主要集中在燃烧室中后段,因此在头部整体当量比不变的情况下,燃料分配比例并不会对燃烧性能产生太大影响,但是当值班级燃料占比极小或者不供给燃料时,高温区逐渐向头部靠近,进而产生回火的风险,因此值班级通常需要不断的供给一定量的燃料以防止回火。

图16 不同燃料分配的温度场分布

3 结论

本文对基于值模拟技术的天然气同轴分级燃烧室进行了流场及燃烧场的数值模拟研究。主要结论如下:

1)值班燃料孔大、进口燃料流量多时,模型燃烧室的燃料分布和点火特性较好。

2)与其他2 种头部结构相比,B 型结构的头部火焰分布合理,再循环区温度较为均匀,更有利于实现点火过程。

3)头部当量比不变的情况下,燃料分配策略基本不影响燃烧室整体温度场分布。

4)对于该模型燃烧室,值班级燃料孔直径选择3 mm、值班喷嘴选择B 型结构、燃料流量选择5.10 g/s 时,进一步便利点火过程。