基于EDEM的秸秆—土壤颗粒翻埋运动仿真及试验

葛宜元 矫洪成 刘东旭 梁秋艳 杨传华

摘要:水稻秸稈与土壤翻埋过程是影响秸秆还田的重要因素。在前期建立的还田刀辊—土壤—水稻秸秆三者仿真互作模型的基础上,进一步研究土壤颗粒的运动状态。在耕深为20cm、刀轴旋转速度为240r/min、单位秸秆量为3.5kg/m2时,以秸秆翻埋率和还田深度为指标,分别进行仿真与室内模拟试验,翻埋率分别为87.5%、86.7%,还田深度分别为19.16cm、18.68cm,模拟试验验证仿真试验的有效性。仿真结果显示所标定颗粒152658与刀辊接触时,开始向后下方位移,到达最低点后随着刀辊的旋转向后上方抛洒,此时运动轨迹近似抛物线,随后在重力作用下回落到地表,与其他颗粒碰撞产生波动,直至最终停下。通过随机标定颗粒研究土壤受力情况,结果表明:当弯刀在开始接触土壤颗粒时,颗粒X、Y、Z方向受力均直线上升,最大值分别为15.61N、37.2N、50.37N,直到该土壤颗粒团被弯刀切碎后,力逐渐下降为0。同理标定秸秆颗粒45681,分析其运动轨迹,仿真结果表明:起初土壤颗粒对秸秆速度产生促进和抑制双重作用,随着土壤回落地表,秸秆在土层下主要受到土壤摩擦作用,直至秸秆速度降为0。仿真分析从微观角度揭示弯刀对秸秆翻埋还田的工作机理,为部件优化设计提供理论支持。

关键词:秸秆还田;土壤颗粒;秸秆颗粒;运动轨迹;翻埋运动

中图分类号:S222.3

文献标识码:A

文章编号:20955553 (2023) 070229

07

Simulation and experiment of straw-soil particle overturning movement based on

discrete element method

Ge Yiyuan, Jiao Hongcheng, Liu Dongxu, Liang Qiuyan, Yang Chuanhua

(College of Mechanical Engineering, Jiamusi University, Jiamusi, 154007, China)

Abstract: The process of rice straw and soil burial is an important factor affecting the return of straw to the field. In this paper, based on the previously established simulation model of the interaction between the straw return knife roller, soil, and rice straw, the motion state of soil particles was further studied. When the tillage depth was 20cm, the rotation speed of the cutter shaft was 240r/min, and the unit straw amount was 3.5kg/m2, simulation and indoor experiments were carried out with the straw burial rate and returning depth as the test indicators. The results showed a burial rate of 87.5% and 86.7% and a returning depth of 19.16 cm and 18.68cm, respectively, which validated the simulation and met the requirements of national standards. The simulation results showed that when the calibrated particle 152658 was in contact with the knife roller, it initially moved backward and downward. After reaching the lowest point, it was thrown backward and upward due to the rotation of the knife roller. The movement trajectory was approximately parabolic. The particle then fell back to the ground under the influence of gravity. It collided with other particles and generated fluctuations until it finally came to rest. The soil stress was studied by randomly calibrating the particles. The results showed that when the knife blade first contacts the soil particles, the forces in the X, Y, and Z directions of the particles increased linearly, and the maximum values were 15.61N, 37.2N, and 50.37N, respectively. After the soil particle mass was chopped by the knife blade, the force gradually decreased to 0. Similarly, by calibrating straw particle 45681 and analyzing its movement trajectory, the simulation showed that soil particles initially exhibited a dual effect of promoting and inhibiting the straw velocity. As the soil returned to the surface, the straw was mainly affected by soil friction under the soil layer until the straw velocity dropped to 0. The simulation analysis revealed the working principle of the straw return knife blade for straw burial and returning to the field from a microscopic point of view and provided theoretical support for the optimal design of components.

Keywords: straw returning; soil particles; straw particles; movement trajectory; burial movement

0 引言

三江平原地处东北黑土带,由于多年来的耕作不当导致黑土层逐渐流失,对此国家和黑龙江省均将黑土地保护工程作为十四五期间重点解决的问题[12]。据统计,2022年黑龙江省粮食生产实现“十九连丰”,粮食总产量占全国的11.3%,增产的同时产生了数量庞大的秸秆。秸秆还田不仅能增加土壤有机质,还可以改善土壤的物理性状,为黑土保护提供一种有效手段[38]。在还田作业时,由于土壤和秸秆的混合物受到还田刀具的不断扰动,运动速度和轨迹会不断变化。混合物的速度和轨迹会直接导致秸秆停滞位置的不同,进而影响翻埋质量。国内外学者对不同触土部件作业下秸秆的运动状态进行了相关研究。郭俊等[911]利用室内试验与离散元仿真相结合的方法对秸秆运动情况进行分析,得出土壤位移距离与土壤颗粒深度成反比的结论。周华等[12]针对不同旋耕机作业下秸秆在土壤中的分布情况进行研究,结果表明深松+秸秆旋埋还田机作业后,秸秆分布最均匀。陈青青等[13]分别对正反旋作业后秸秆空间位置进行分析,结果表明正旋作业秸秆空间布局优于反旋。Mari等[14]对圆盘犁作业下秸秆翻埋情况进行分析,结果表明圆盘犁受力与深度成正相关。现有研究的重点集中在耕作过程中秸秆的状态上,缺乏对土壤颗粒运动状态的分析。而土壤颗粒的运动状态是影响秸秆还田质量的重要因素。

本文采用EDEM软件对秸秆和土壤进行颗粒化分析,研究秸秆翻埋运动时土壤颗粒的受力、运动轨迹与速度,揭示秸秆翻埋机理,对刀具和机具外壳的设计优化提供理论支撑。

1 秸秆—土壤颗粒翻埋运动仿真

1.1 仿真参数确定

本文从微观角度观察颗粒运动情况,采用离散元法将微小的颗粒群视为一个独立系统,系统中每个颗粒即是相互接触又是彼此脱离相互运动的,它为微观力学提供一种新的计算手段且具有可靠性[1516]。本文试验装置、耕作参数和仿真参数来源为课题组发表文献[17]。机具前进速度为0.5m/s、旋耕速度为240r/min、耕深为200mm、单位秸秆数量为3.5kg/m2。

1.2 颗粒内部运动状态分析

为了避免其他因素影响,更好观察颗粒运动情况,采用单刀剖面图观察内部颗粒运动情况。在弯刀耕作初始,秸秆与土壤颗粒均保持静止状态,随着弯刀正切刃将土壤切开,刀刃与土壤接触面积逐渐增大,弯刀附近的土壤颗粒受到挤压作用向后下方开始运动,将土壤逐渐撕裂开来,后随着刀刃入土深度的增加,形成一定的沟壑,秸秆颗粒由于自身的重力以及弯刀的作用滑落到沟壑中,土壤扰动逐渐增大,最终将秸秆掩埋,达到秸秆翻埋的目的。图1为弯刀入土过程。

1.3 土壤颗粒运动轨迹与速度分析

根据仿真参数建立刀辊—秸秆—土壤相互作用模型,将秸秆颗粒隐藏,得到土壤颗粒抛洒运动矢量图,如图2所示。由图2可知土壤颗粒有向后上方抛洒趋势,在实地作业中旋耕装置外壳会与土壤颗粒进行接触,产生一定磨粒磨损。

为了探究土壤颗粒的速度变化与运动轨迹,本文对土壤颗粒进行随机标记,在EDEM后处理中,点击Setup Selections对秸秆颗粒进行随机挑选,如图3中标记的黑色加粗颗粒,标记编号为152658。

由于土壤颗粒主要受到刀辊X、Y方向的力,因此简化该颗粒空间运动位置关系,利用origin中Levenberg-Marquardt迭代方法与高斯(Gauss)函数拟合成最佳曲线,如图4所示。

土壤颗粒运动轨迹和速度表达式如式(1)所示。

y=y0+AWπ/2e-2(x-xc)2W2

(1)

式中:

y——

土壤颗粒在y方向的位移,mm;

x——

土壤颗粒在x方向的位移,mm;

y0——土壤颗粒的修正系数;

xc——拟合函数中心;

A——拟合函数峰面积,mm2;

W——拟合函数峰宽,mm。

当刀辊与土壤颗粒接触时,颗粒开始向后下方位移,到达最低点后随着刀辊的旋转向后上方抛洒,此时运动轨迹近似抛物线,随后在重力作用下回落到地表,与其他颗粒土壤产生碰撞产生波动,直至最终停下。

在作业过程中土壤颗粒152658运动速度如图5所示。标记152658土壤颗粒运动速度变化成多峰状,这是由于其他土壤颗粒和弯刀与其相互作用所产生的结果,在3.5s时土壤颗粒速度有向上急剧增加趋势,在3.7s时土壤颗粒X方向急剧下降,同理土壤颗粒在其他时刻变化与之相似,但速度变化小。由此可知耕作过程中土壤颗粒所受到的力是由其他土壤颗粒、秸秆颗粒和弯刀多种因素组成,其速度大小也随时间产生大小不同、趋势相同的周期变化。

1.4 土壤颗粒团受力分析

采用bonding键来表征土壤内聚力。图6为土壤颗粒O1,O2的连接状态,中间由bonding键相连,土壤颗粒的实际接触距离(r1+r2)大于理论接触距离(R1+R2)。土槽内颗粒总数为622 750个,产生bond键数目为1 735 940个,平均每个颗粒有2.79个键。

对土壤颗粒受力分析,采用弯刀破碎土壤团所受到的力进行表征。首先采用弯刀正前方的颗粒团进行标定,图7中标记的土壤颗粒团,连接土壤颗粒的为bonding键。

利用EDEM软件自身的处理功能对颗粒团体进行力学分析,将分析后的结果导入Origin当中,受力破碎过程在X、Y、Z受力分别如图8(a)、图8(b)、圖8(c)所示。当弯刀在0.8s时开始接触土壤颗粒团,颗粒团X、Y、Z方向受力均迅速上升,最大值分别为15.61N、37.2N、50.37N,直到土壤颗粒团被弯刀切碎后力逐渐下降,结合土壤轨迹分析可知,此时破碎后的土壤向后上方抛洒并与其他土壤颗粒产生接触碰撞,导致土壤颗粒团在被破碎后产生振荡波形。

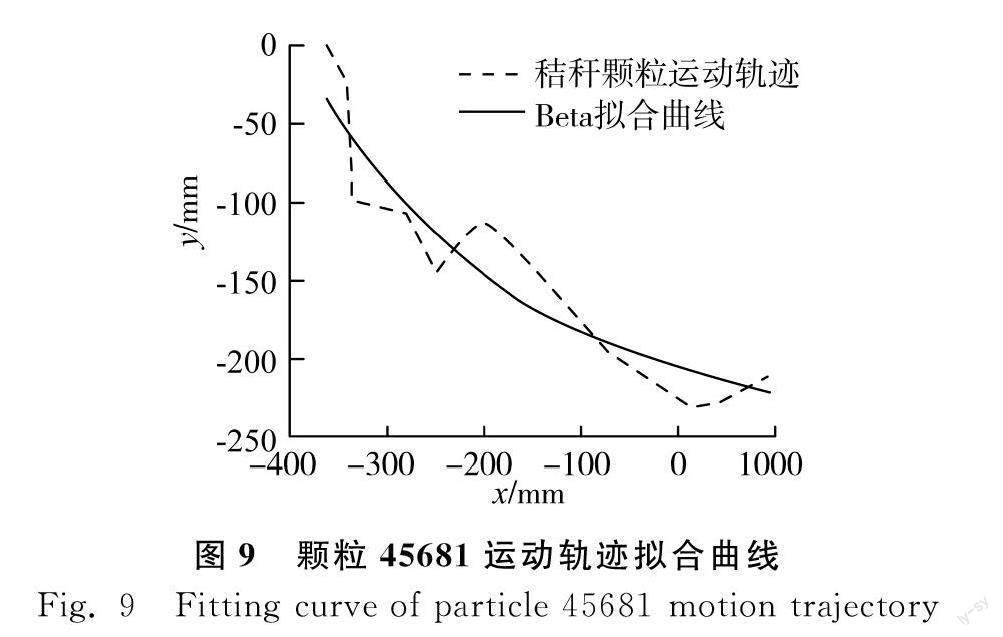

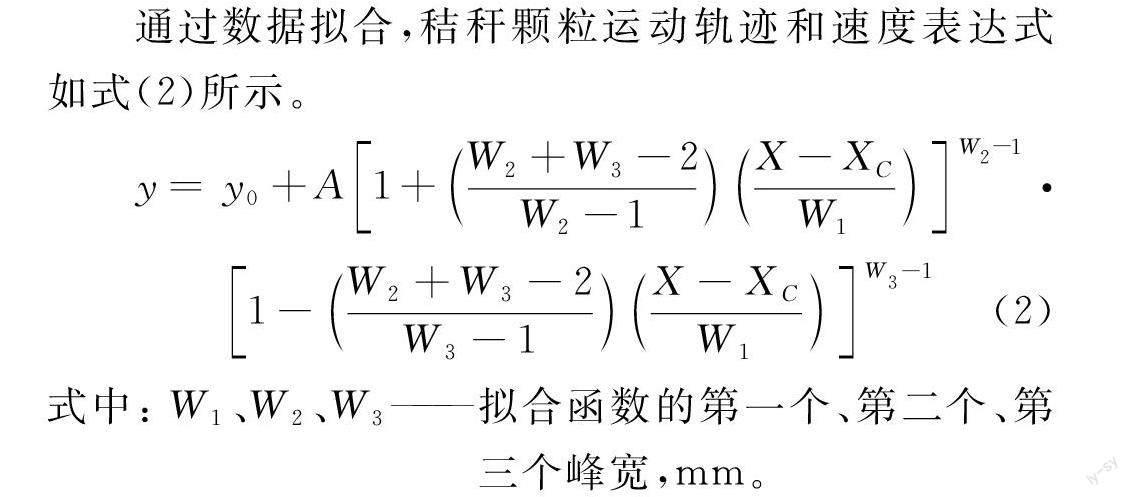

1.5 秸秆颗粒运动轨迹与速度分析

为方便观察土壤与秸秆颗粒运动轨迹,同理随机挑选编号为45681的秸秆颗粒。为探究颗粒运动轨迹方程,采用origin中Levenberg-Marquardt迭代方法与贝塔函数(Beta)拟合成最佳曲线,如图9所示,秸秆颗粒有向后下方运动近似反比例函数曲线,并由于下层土壤阻力将会有逐渐停止趋势。

通过数据拟合,秸秆颗粒运动轨迹和速度表达式如式(2)所示。

y=

y0+A1+W2+W3-2W2-1X-XCW1W2-1·

1-W2+W3-2W3-1X-XCW1W3-1

(2)

式中:

W1、W2、W3——

拟合函数的第一个、第二个、第三个峰宽,mm。

秸秆颗粒45681运动速度变化如图10所示。

弯刀与秸秆接触瞬间,秸秆速度成直线快速上升,随着弯刀的离开,秸秆速度开始下降,而后小波动的产生,是由于土壤颗粒产生碰撞所致。秸秆在与刀辊相互作用下,秸秆速度迅速攀升,随着与刀辊分开,秸秆颗粒与土壤颗粒相互作用,土壤颗粒对秸秆速度产生促进和抑制双重作用,随着土壤回落地表,此时秸秆在土层下主要受到土壤摩擦作用,速度产生断崖式下降,直至为0,达到掩埋秸秆的目的。分析土壤颗粒和秸秆颗粒运动轨迹可知,在刀辊耕作过程中,土壤将会向后上方抛出掩埋之前所耕作过的区域,而秸秆会被刀辊向下压,这种现象很好地解释了弯刀对秸秆还田掩埋的工作原理。

2 作业质量分析

2.1 仿真作业质量

选取秸秆翻埋率与还田深度为性能指标。仿真作业秸秆翻埋情况如图11所示,可以观察到耕作后的区域1秸秆量为4个,而未进行耕作区域2秸秆数目为32个。

根据式(3),可得本次仿真秸秆翻埋率为87.5%,国家标准为翻埋率达到85%以上,表明弯刀翻埋效果良好。

秸秆翻埋率=N-nN×100%

(3)

式中:

N——耕作前秸秆量;

n——耕作后秸秆量。

将仿真作业后的土壤与秸秆颗粒,采用后处理工具(Tools)当中的Ruler进行秸秆深度测量。图12为随机选取的三个秸秆颗粒进行翻埋深度测量,分别为186.56mm、194.12mm、189.79mm。对三个秸秆颗粒取平均值得出秸秆平均还田深度为190.16mm,表明还田效果良好,符合秸秆翻埋标准。

2.2 试验作业质量

为验证上述仿真的真实性,本文依据仿真参数进行室内土槽试验,通过不同土层中秸秆含量对仿真进行验证。试验在佳木斯大学机械工程实验中心进行,试验装置为课题组自行研制,与课题组发表的文献[17]中的实验装置相同。秸秆翻埋深度采用钢尺进行测量,将作业后试验台弯刀中央的旋耕土层拨开,测量弯刀两侧秸秆与地表土壤之间垂直距离,为了减少试验误差,每隔0.4m采集一组数据,并记录平均值。数据如图13所示。

由图13计算出平均翻埋深度为18.68cm,与仿真结果虽有差距,但大体趋势一致,进一步验证了仿真结果的有效性,产生误差原因主要是行走装置作业过程中振动所致。

秸秆翻埋率数据采样方式与翻埋深度相同,每隔0.4m的位置用0.1m×0.1m的框选取微型区域,如图14(a)所示。将耕作区域的土层分为两层,第一层为地表层,将未被埋到土中秸秆取出用水清洗备用;第二层为翻埋区,将区域内秸秆翻出清洗备用;如图14(b)所示。

经测定,可得第一层秸秆量平均值为4.1g,第二层秸秆量平均值为26.8g,即秸秆翻埋率为86.7%。

综上所述,采用最优耕作参数作业后,秸秆翻埋深度、翻埋率等作业质量指标均要高于国家标准(85%),符合还田要求。

3 结论

1) 本文基于建三江地区寒地黑土土壤实测参数,建立离散元仿真模型。从微观方面入手,揭示微观粒子运动轨迹与土壤受力变化特性,并以秸秆翻埋率与还田深度为指标,分别进行仿真与室内试验,翻埋率分别为87.5%、86.7%,还田深度分别为19.16cm、18.68cm,验证了仿真有效性的同时,符合国家标准要求的85%以上。

2) 土壤颗粒运动轨迹表明:刀辊对土壤颗粒具有向后上方抛洒的趋近于抛物线的趋势。土壤颗粒速度曲线表明:颗粒在与刀辊接触时,速度变化陡然增加,此时土壤与秸秆受到的扰动较大,加速度也随之增大,随后成振荡状直至为0。土壤团的受力表明:在土壤与刀辊接触瞬间,受力迅速增加,随着土壤团的破碎,土壤颗粒主要受到其他颗粒碰撞与自身重力作用,受力逐渐下降,回落地表掩埋秸秆。秸秆颗粒运动轨迹表明:秸秆颗粒由于自身的重力以及弯刀的作用,滑落到弯刀产生的沟壑当中。

3) 通过离散元仿真,从微观角度观察水稻秸秆和土壤颗粒,在还田弯刀作用下的运动轨迹及速度情况,揭示了秸秆翻埋原理,并采用曲线拟合方式将秸秆颗粒和土壤颗粒运动轨迹参数化,为还田弯刀减阻及外壳结构优化提供了一定的理论基础。

参 考 文 献

[1] 国家发改委. 中华人民共和国国民经济和社会发展第十四个五年规划和2035年远景目标纲要[EB/OL]. https://www.ndrc.gov.cn/xxgk/zcfb/ghwb/202103/t20210323_1270124_ext.html, 2021-03-23.

[2] 黑龍江省人民政府. 中共黑龙江省委关于制定国民经济和社会发展第十四个五年规划和二GA996三五年远景目标的建议[EB/OL]. https://www.hlj.gov.cn/n200/2020/1207/c35-11011966.html, 2020-12-07.

[3] 2020中国统计年鉴[J]. 统计理论与实践, 2021(1): 2.

[4] 田国成, 王钰, 孙路, 等. 秸秆焚烧对土壤有机质和氮磷钾含量的影响[J]. 生态学报, 2016, 36(2): 387-393.

Tian Guocheng, Wang Yu, Sun Lu, et al. Effects of wheat straw burning on content of soil organic matter, nitrogen, phosphorus, and potassium [J]. Acta Ecologica Sinica, 2016, 36(2): 387-393.

[5] 赵家煦. 东北黑土区秸秆还田深度对土壤水分动态及土壤酶、微生物C、N的影响[D]. 哈尔滨: 东北农业大学, 2017.

Zhao Jiaxu. Dissertation for the master degree effects of different location of straw incorporation on soil water dynamics, soil enzymes, microbial C and N [D]. Harbin: Northeast Agricultural University, 2017.

[6] 尚小龙, 曹建斌, 王艳, 等. 保护性耕作技术研究现状及展望[J]. 中国农机化学报, 2021, 42(6): 191-201.

Shang Xiaolong, Cao Jianbin, Wang Yan, et al. Current situation and prospect of conservation tillage technology [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(6): 191-201.

[7] 丁肇慰, 陈锡云, 陈昌华, 等. 开垦60年东北三江平原典型产粮区生态脆弱性时空格局演变分析——以859农场为例[J]. 干旱区资源与环境, 2018, 32(1): 77-83.

Ding Zhaowei, Chen Xiyun, Chen Changhua, et al. Temporal and spatial dynamics of ecological vulnerability in typical grain producing area of Sanjiang plain in Northeast China during 60 years reclamation [J]. Journal of Arid Land Resources and Environment, 2018, 32(1): 77-83.

[8] 林立. 关于实施东北黑土地保护性耕作行动计划的几点思考[J]. 中国农机化学报, 2021, 42(10): 193-197.

Lin Li. Some thoughts on implementing action plan of conservation tillage on black soil region of northeast China [J]. Journal of Chinese Agricultural Mechanization, 2021, 42(10): 193-197.

[9] 郭俊, 姬长英, 方会敏, 等. 正反转旋耕后土壤和秸秆位移试验分析[J]. 农业机械学报, 2016, 47(5): 21-26.

Guo Jun, Ji Changying, Fang Huimin, et al. Experimentalanalysis of soil and straw displacement after up-cut and down-cut rotary tillage [J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(5): 21-26.

[10] 方会敏, 姬长英, Farman Ali Chandio, 等. 基于离散元法的旋耕过程土壤运动行为分析[J]. 农业机械学报, 2016, 47(3): 22-28.

Fang Huimin, Ji Changying, Farman Ali Chandio, et al. Analysis of soil dynamic behavior during rotary tillage based on distinct element method [J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(3): 22-28.

[11] 方會敏, 姬长英, Ahmed Ali Tagar, 等. 秸秆—土壤—旋耕刀系统中秸秆位移仿真分析[J]. 农业机械学报, 2016, 47(1): 60-67.

Fang Huimin, Ji Changying, Ahmed Ali Tagar, et al. Simulation analysis of straw movement in straw-soil-rotary blade system [J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 60-67.

[12] 周华, 李栋, 刘政源, 等. 秸秆旋埋还田后空间分布效果仿真与试验[J]. 农业机械学报, 2019, 50(9): 76-84.

Zhou Hua, Li Dong, Liu Zhengyuan et al. Simulation and experiment of spatial distribution effect after straw incorporation into soil by rotary burial [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(9): 76-84.

[13] 陳青春, 石勇, 丁启朔, 等. 正反转旋耕作业的秸秆混埋效果比较[J]. 农业工程学报, 2015, 31(9): 13-18.

Chen Qingchun, Shi Yong, Ding Qishuo, et al. Comparison of straw incorporation effect with down-cut and up-cut rotary tillage [J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(9): 13-18.

[14] Mari I A, Chandio F A, Changying J, et al. Performance and evaluation of disc tillage tool forces acting on straw incorporation soil [J]. Pakistan Journal of Agricultural Sciences, 2014, 51(4): 855-860.

[15] 曾智伟, 马旭, 曹秀龙, 等. 离散元法在农业工程研究中的应用现状和展望[J]. 农业机械学报, 2021, 52(4): 1-20.

Zeng Zhiwei, Ma Xu, Cao Xiulong, et al. Critical review of applications of discrete element method in agricultural engineering [J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(4): 1-20.

[16] 刘坤宇, 苏宏杰, 李飞宇, 等. 基于响应曲面法的土壤离散元模型的参数标定研究[J]. 中国农机化学报, 2021, 42(9): 143-149.

Liu Kunyu, Su Hongjie, Li Feiyu, et al. Research on parameter calibration of soil discrete element model based on response surface method [J]. Journal of Chinese Agricultural Mechanization, 2021,42(9): 143-149.

[17] 刘东旭, 葛宜元, 杨传华, 等. 基于离散元法的还田弯刀—秸秆—土壤互作模型仿真及试验验证[J]. 中国农机化学报, 2022, 43(4): 1-6.

Liu Dongxu, Ge Yiyuan, Yang Chuanhua, et al. Simulation and experimental verification of scimitar-straw-soil interaction model based on discrete element method [J]. Journal of Chinese Agricultural Mechanization, 2022, 43(4): 1-6.