插座插套的磨损因素研究

王万松 龚光辉 马 腾 彭美南 张 帅 黄超文

(宁波公牛电器有限公司 慈溪 315314)

引言

目前插座国标的寿命标准较低,仅5 000 次[1],难以胜任机场、车站等公共场所频繁使用的需要。为此能源部于2021年又专门最新出台了公共插座的行业标准,寿命要求提升至20 000 次[2]。但目前电工行业插座的寿命普遍在5 000~10 000 次之间,因此急需高寿命插座技术。插套作为影响插座寿命的主要因素,插套性能提升的研究非常关键。公牛公司作为行业头部企业,始终致力于产品安全和性能的研究,经分析,而插套寿命的核心影响因素之一是磨损。

因此,本文在现有材料的基础上,针对插套的磨损因素进行研究,并提出结构优化方向。

1 磨损的影响因素理论分析

由于插套及插头插销的主要材质都是铜材,其硬度接近,因此插套与插销之间的磨损可看做“黏着磨损”[3]。根据摩擦学方程[3]:

式中:

V—磨损体积;

P—插套的夹持力;

K—磨损颗粒脱落概率;

σ—材料硬度;

X—摩擦行程。

插套的磨损体积V 与夹持力P、摩擦行程X 和磨损颗粒脱落概率K 成正比,与材料硬度σ 成反比。公牛公司的插套材料是磷青铜,其综合性能在行业内名列前茅。因此本次研究范围仅针对插套的形状、尺寸等,磨损颗粒脱落概率K 和材料硬度σ 作为常量看待。

2 磨损影响因素研究

2.1 初始夹持力的设计

根据前述摩擦学方程,插套夹持力P 与磨损体积V成正比。根据“GBT 2099.1-2021 家用和类似用途插头插座 第1 部分:通用要求”规定,插套拔出力F 最低要求为1.5 N,否则易导致安全事故。根据库仑摩擦定律[4],得出插销拔出力F(等于摩擦力f 之和)与插套夹持力P(即正压力)之间的关系:

式中:

F—插套拔出力;

µ—插销与插套的表面摩擦系数;

P—插套夹持力;

k—插套的夹持力系数;

d—插套的磨损厚度。

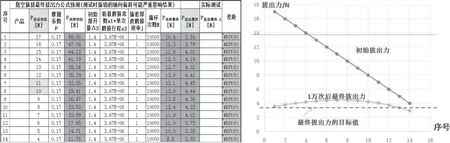

插销与插套摩擦过程,若插套初始夹持力P 过高,则磨损速度快,则拔出力F 容易达到最低值;插套初始夹持力P 过低,虽然磨损速度减慢,但起点低,则拔出力F 也容易达到最低值。因此我们设计了专门的测试方法,来找出插套较优的初始夹持力值。我们用拔出力来替代夹持力。通过对14 只不同初始拔出力值的插套进行对比测试,得出最佳初始拔出力值在(10~11)N,如图1 所示。

图1 初始拔出力与寿后拔出力的关系图

2.2 摩擦行程

我们对摩擦行程也进行了研究。“插套的磨擦行程”的定义:插销插入和拔出的一个周期过程中,与插销接触摩擦的插套某一点上,插销经过的总行程。根据前述摩擦学方程,摩擦行程X 小,则磨损体积V 也小。

根据“GBT 1002-2021 家用和类似用途单相插头插座 型式、基本参数和尺寸”规定,插套离插座表面的距离定义为K 值,K 值有最小值要求,以确保用电安全。但是插套的深度也不能太深,否则插座产品的底座过大,导致用户安装困难。

因此在设计插套的形状时,就需要有选择和优化。经典的插套形状有A 型和R 型等,A 型占用投影面积小,适合紧凑型插座使用,R 型寿命更优,适合常规使用。如图2 所示,A 型插套的磨损行程L1 较大,因此其磨损速度快,厚度容易减薄,因此寿命短。相比较,R 型插套的效果好很多,因为底部插销经过行程L2 小很多。

图2 插套摩擦行程对比

2.3 磨损面的设计

虽然R 型插套比A 型插套更耐磨损,使用寿命高,但其占用空间也大,因此A 型插套仍然有应用价值。

对于A 型插套,主要须解决纵向磨损行程L1 大的问题。因此我们须在不改变插套总体高度的情况下,尽量降低插套的最终夹持点,以减小最终夹持点的摩擦行程。为此我们研究了一款新型插套,如图3 所示。新插套由2 个自由臂1、底座2、接线脚3 组成。自由臂1 上端设有导向坡1.1、弧形夹持区1.2 和支撑点1.3。重要特征:弧形夹持区1.2 开口两头大中间小,上端开口d1,中间开口为d0,下端开口为d2,d0 <d1,d1 ≈d2。

图3 A 型插套优化

插销插拔寿命测试过程中,插套2 个自由臂1 会有磨损现象。由于插销与弧形夹持区1.2 始终保持线接触,夹持点1.4 处于运动状态,因此插套的磨损得到了有效分担,使得局部磨损减轻,整体磨损均匀,也就是插套使用寿命越长。

另外,根据梁在简单载荷下变形受力公式[5],推导出插套的夹持力公式:

式中:

P—插套的夹持力;

Ei—材料刚度,为常数;

ΔS—撑开量;

L—力臂。

力臂L 与夹持力P 成反比,由于d0 <d1,根据撑开量公式:

式中:

ΔS—撑开量;

T—插销的厚度,常数;

d—夹持区开口。

推出ΔS0 >ΔS1,且L0 <L1, 最终得出F1 <F0,因此插销插入过程中,初始插入力F1 较小,然后逐渐由小变大,手感体验好。

总的来说,此A 型插套设计,不但提高了耐磨性能,且手感体验好,综合性能优秀。

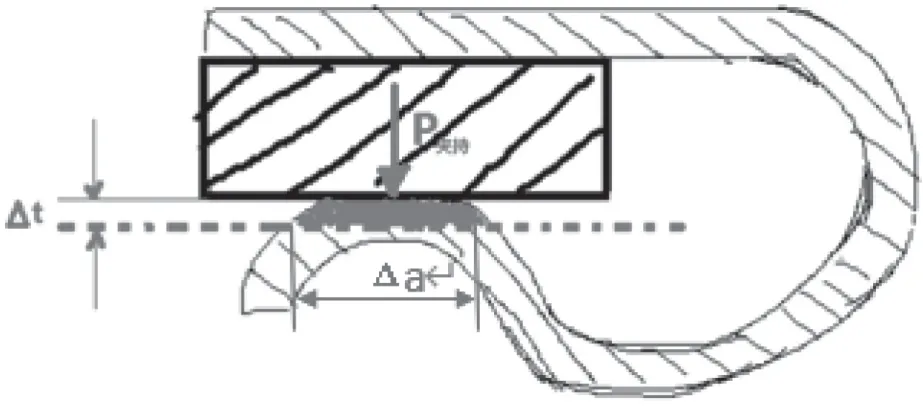

对于R 型插套,主要须解决动边磨损宽度的问题。根据理论公式可知,磨损是用磨损体积ΔV 来衡量的,其值为磨损厚度b 与磨损面宽度s 的积分乘积,如图4所示。根据经验,插套拔出力的损失ΔF 与插套夹持力的损失ΔP 成正,因此ΔF 与厚度损失b 成也正比。因此延缓插套厚度损失b 就是提高插套的寿命。

图4 磨损面分析

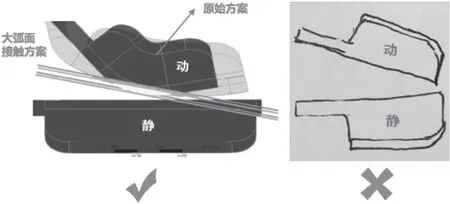

不难推算,相同磨损条件下,若要减小磨损厚度b,则必须加大磨损面的宽度s。本着这个原则,我们提出了“大弧度+平面”和“平面+平面”两种接触面改善方案,如图5。由于“平面+平面”方案对尺寸控制要求过高,因此实际不好采用。

图5 R 型插套接触面优化

图6 是“大弧度+平面”插套插销插入过程及磨损过程示意图。插销插入前,接触点位于自由臂(大弧面)101 远端,力臂长度为L1。插销插入后,接触点位于自由臂101(大弧面)中间,力臂长度为L2,由图可知,L2 <L1。根据前述夹持力公式,插套夹持力P 与力臂L成反比,因此P2 >P1,即整个插销插入过程中,夹持力由P1 逐渐增大到P2,使得插销插入更加顺畅,手感更好。

图6 插入及磨损过程分析

插销插拔寿命测试过程中,插套自由臂101 会有磨损现象。由于自由臂101 是大弧面,磨损面s 较宽,因此更加耐磨,即磨损厚度b 增加更慢。根据插套磨损后撑开量公式:

得出新的夹持力公式:

上述两式中:

ΔS—撑开量;

d—插套初始开口间隙;

T—插销厚度,常数;

b—磨损厚度;

Ei—材料刚度,为常数;

L—力臂。

夹持力P 与磨损厚度b 成反比。即磨损越慢,夹持力损失越少,也就是插套使用寿命越长。

3 结语

本文首先对插座插套的磨损影响因素进行了理论分析。然后通过试验,分析了夹持力的优化设计。然后对不同造型的插套的磨损行程进行了对比,并进行了优选。最后对插套的接触面形状进行了分析和优化。由于材料硬度的提高对于减缓磨损的作用显而易见,此次没有进行专门的研究。

本次研究成果对于高性能插套的设计,有重要的指导意义。可以使插座制造商以最优的成本,最快的速度设计出满足特定寿命要求的插套。可以省去工程师们反复试错造成的资源浪费,社会意义重大。