工作温度对换热管与管板胀接接头性能的影响

刁晓丹,梁学峰,高 磊

(抚顺化工机械设备制造有限公司,辽宁抚顺 113122)

0 引言

换热管与管板的连接接头在服役时,受到两侧温度、压力、轴向拉/压力、流体振动等因素的影响,是热交换器设备中最容易发生失效的部位之一,其制造质量直接影响设备的使用寿命[1-4]。该接头常用的连接方法为强度焊加贴胀。

目前,国内对换热管与管板胀接接头性能的研究越来越多,丁宇奇等[5]研究了胀接密封性能影响因素;盛青志[6]研究了胀接工艺参数对胀接质量的影响,陈龙等[7]研究了管壳程压力对换热器胀接接头性能的影响;张瑞玲[8]研究了不同热处理温度对贴胀接头性能的影响。暂未发现有关对胀接接头在经历反复受热和冷却后性能变化的研究,本文为验证此性能变化,模拟了设备操作工况的热过程。同类材质(10#+Q345R)、异种材质(S30403+Q345R)的换热管与管板试件胀管后,对比组中的一件加热至300 ℃、保温2 h,随后空冷或水冷至室温,此过程重复3次,以下简称热振,对比接头热振前后密封性及拉脱应力的变化。

罗敏等[9-11]分别对16Mn窄槽液压胀接头、不锈钢窄槽液压胀接头、12Cr2Mo1管板与321管子液压贴胀接头的高温拉脱性能进行了研究对比。本文为验证10#+Q345R同类材质换热管与管板液压贴胀接头在实际运行的高温下性能是否会下降,对相同胀力的接头分别进行室温和100,200,300 ℃下的拉脱试验,对比拉脱应力变化。

1 胀接试验

1.1 试件的制备

(1)热振试验试件。

管板厚度60 mm、换热管长度100 mm。每块试件有7根换热管,管孔排列及编号见图1,中心管(编号P)为拉脱管,其余数字编号管为陪衬管,管孔结构如图2所示。试验按A~E五个对比组、共12块试件分别进行,见表1,每个对比组采用相同胀力或相近胀度,对每组中带有“-1”“-3”编号的试样进行常温检验,带有“-2”编号的试样进行热振后检验。

图1 热振试件示意Fig.1 Schematic diagram of test pieces for thermal vibration

(a)贴胀

(b)强度胀图2 管孔结构示意Fig.2 Schematic diagram of tube hole structure

表1 热振试件明细Tab.1 Details of test piece for thermal vibration

(2)高温拉脱试验试件。

管板厚度60 mm、换热管长度100 mm,所有接头采用相同液压胀力胀接。如图3所示,每列3根为一组,试验相同温度时的拉脱力,管孔结构见图2(a)。

1.2 胀管设备

(1)机械胀采用P3Z1-38系列电动胀管机;胀管器为三槽直筒式胀管器。

(2)液压胀采用YZJ-5型350 MPa液压胀管机;胀管器为橡胶液袋胀管器。

1.3 试验过程

(1)测量并记录管孔直径D、管子外径d、管子内径di、管子壁厚δ,并按图标记管板孔及换热管编号;

(2)清洗管板孔、管子内外表面,确保胀接部位清洁,以免影响胀接质量,按编号组装换热管与管板,胀接;

(3)胀接完成48 h后,测量并记录胀后管子内径d2、计算胀度k;

(4)高温拉脱试件:焊接堵头,线切割加工成单独小试件;热振试件:焊接堵头及密封箱,进行密封性检测;

(5)将热振试件以约105 ℃/h的升温速度加热至300 ℃、保温2 h,随后空冷或水冷至室温,重复3次;

(7)拉脱力试验(高温拉脱试件中的3组分别加热至100,200,300 ℃),记录拉力、计算拉脱应力。

2 试验结果

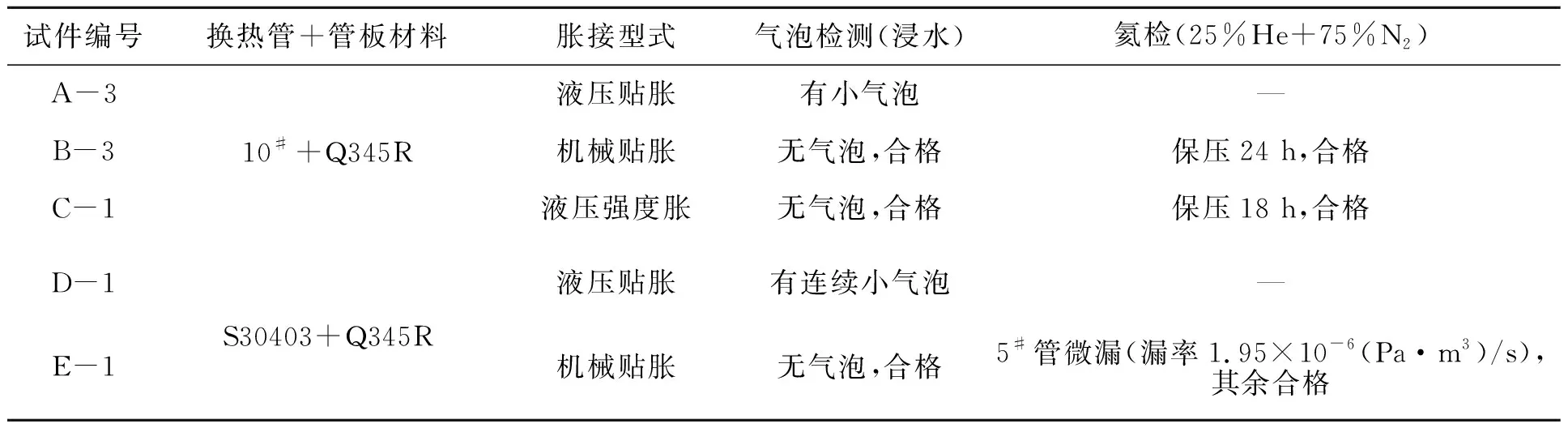

2.1 密封性

气泡泄漏检测——直接加压技术,充气加压并至少保持15 min后,浇洒肥皂水或直接浸水,未观察到被检测的区域有连续和重复的气泡形成视为合格。

氦质谱仪泄漏检测——吸枪技术,漏率为1×10-6(Pa·m3)/s,密封箱内充入氦示踪气体的体积浓度不少于10%氦氮混合气,在管头表面不大于3 mm范围内用吸枪逐根扫查,仪器不报警视为合格。其优点是:灵敏度高、安全性高、危害性小、不会污染环境;缺点是受环境影响较大。

试件氦检方法如图4所示,密封箱内充入氦氮混合气0.12 MPa,试件密封性检测结果如表2、表3所示。

图4 氦检方法示意Fig.4 Schematic diagram of helium leakage detection

由表2、表3及图5可以得出如下结论:

表2 常温试件密封性对比Tab.2 Comparison of sealing performance of normal temperature test pieces

表3 热振试件密封性对比Tab.3 Comparison of sealing performance of thermal vibration test pieces

图5 S30403+Q345R液压贴胀接头气泡检测Fig.5 Bubble detection of S30403+Q345R hydraulic bonded expansion joints

(1)强度胀接头密封性非常好,热振前后氦检均合格;(2)10#+Q345R贴胀接头密封性机械胀优于液压胀;(3)S30403+Q345R液压贴胀试件热振后,管子明显有松动移位,接头密封性变差,机械贴胀接头密封性变好;机械胀密封性优于液压胀。

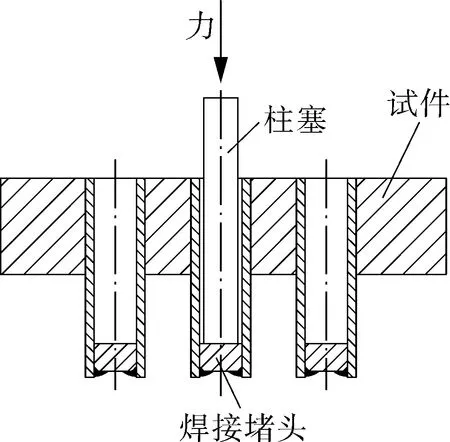

2.2 拉脱应力

拉脱应力(单位长度的胀接强度)是检验胀接接头结构好坏的重要标准。试验采用柱塞加载拉脱方法,如图6所示。由于换热管长度相对较短,更容易拉脱分离,拉脱数据稳定。

图6 柱塞加载拉脱示意Fig.6 Schematic diagram of pull-off under plunger loading

高温拉脱试件采用电加热器加热,为避免在拉脱试验准备过程中,试件降温,加热温度比预定拉脱温度高50 ℃,并至少保温0.5 h,尽可能使试件内外部温度均匀一致,试件取出前,采用红外线测温仪测量多点温度。拉脱试验准备就绪后,采用红外线测温仪测量管程侧管板孔边缘温度,确保拉脱在预定的温度下完成,现场情况如图7所示。

图7 高温拉脱试验现场Fig.7 High temperature pull-off test site

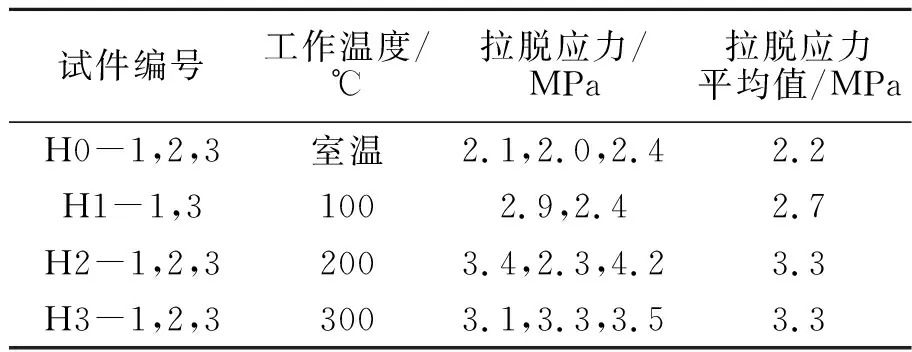

热振试验的拉脱应力对比见表4,高温拉脱试验的拉脱应力对比见表5。

表4 热振试验拉脱应力对比Tab.4 Comparison of pull-off stress in thermal vibration tests

表5 高温拉脱应力对比Tab.5 Comparison of high temperature pull-off stress

由表4数据对比可以看出,10#+Q345R接头热振后的拉脱应力远大于常温试件的拉脱应力,机械胀接头拉脱应力虽大于液压胀接头,但胀度已超标(GB/T 151—2014《热交换器》中第6.6.3.3条给出贴胀胀度宜控制在2%~3%);S30403+Q345R液压胀接头热振后拉脱应力变差,机械胀接头拉脱应力变化不明显(胀度不相近),S30403+Q345R贴胀接头,液压胀力200 MPa时的性能不及机械胀,尤其是在热振后。

由表5可以看出,10#+Q345R液压贴胀接头随着温度升高,拉脱应力增大,200 ℃和300 ℃的拉脱应力相近,无明显变化。

3 分析讨论

在20~300 ℃时,10#+Q345R液压贴胀接头随着温度升高,拉脱应力先增大、后稳定。罗敏等[9]模拟(窄槽液压胀)结论:胀接接头拉脱力随着介质温度的升高呈现先增大后稳定的趋势。朱振华等[11]模拟及试验结论:12Cr2Mo1管板与321管子液压胀接接头在100~300 ℃时的拉脱强度高于常温下的拉脱强度。三者结论相符,在高温环境下,管子的热膨胀系数高于管板,使得管子与管板之间的压紧力增大,接头的拉脱强度更高。

虽然,液压胀接凭借其独特优势,在我国电力、化工装备等领域的生产中发挥着重要作用,但是,也存在弊端,S30403+Q345R贴胀接头热振前后的性能对比表明,液压胀不及机械胀。对胀接有密封及拉脱要求的异种材质贴胀接头,液压胀接不是最佳选择。机械胀属硬性碾压,使管壁延展变形,外力去除后,比液压胀回弹量小,使密封性及拉脱应力得以提高,但管子经机械胀后,存在一定的内应力和表面硬化,对于具有应力腐蚀的换热器是不适宜的[12]。两种胀接方法原理不同,另外受管板、管子自身性能影响,胀后性能也各有千秋。马东华等[13]试验验证,全程液压胀加二次侧局部机械胀的工艺可提高贴胀接头密封性能和拉脱力。液压胀接技术的发展趋势是在技术进步的同时,开创与其他胀接技术的融合[14]。异种材质换热管与管板贴胀接头的胀接工艺有待进一步验证。

4 结论

(1)10#+Q345R同类材质的管子与管板液压贴胀接头,随着温度升高,拉脱应力先增大、后稳定,可见在实际运行时的高温状态下,拉脱性能不会下降。

(2)10#+Q345R同类材质的管子与管板液压强度胀接头,管壁在胀槽处变形充分,能够挤入槽内甚至与槽底贴合,氦检合格、拉脱应力值远远大于标准要求,热振后拉脱性能会进一步提高,接头性能非常好。

(3)10#+Q345R同类材质的管子与管板接头,无论液压胀还是机械胀,热振后的拉脱应力都大大提高,此类接头的胀接建议优先选择液压胀。

(4)S30403+Q345R异种材质贴胀接头,液压胀试件热振后,密封性能及抗拉脱性能均下降,机械胀试件热振后,性能略有提高,建议此类接头的胀接必要时,选择机械胀或者液压强度胀。

(5)对于贴胀接头密封性、拉脱应力,机械胀优于液压胀,但机械胀胀度不易控制,容易过胀造成管壁减薄,使管子本体性能下降。换热管与管板接头的胀接应依据设备特性、两种胀接方法各自优缺点综合考虑,选择最优方案,以得到性能更好的接头。