高频响MEMS压力传感器动态性能研究∗

周行健 雷 程 梁 庭 钟 明 党伟刚

(1.中北大学省部共建动态测试技术国家重点实验室 太原 030051)(2.中国航发四川燃气涡轮研究院 绵阳 621000)

1 引言

针对在机械试验,化爆实验,石油勘采、土木工程试验等强震动,大冲击力的使用工况中变化频率快、波形上升陡的动态压力测试,需要所用的压力传感器具有较高的固有频率和极短的上升时间,以保证足够的动态测压精度[1]。同时,压阻式压力传感器具有体积小、结构简单、性能稳定、可靠性高、通用性强等优点[2]。目前压阻式高频响压力传感器在国外方面已发展较为成熟,比较典型的有Ku⁃lite 和Kistler[3]系列产品,其提供的量程为21MPa,固有频率达1.6MHz的高频响压力传感器已在动态测试领域内得到了较广泛的应用。国内方面,高性能的高频响MEMS 压力传感器研制处于高速发展时期,中国航发控制系统研究所[4]、西安交通大学[5]等多家单位均在此方面取得较大进展。但受研究起步较晚限制,目前国内可量产化的高频响压力传感器性能距离国外还存在一定差距。因此设计、制作高频响压力传感器是目前国内动态测试领域的关键工作。

本文采用ANSYS 有限元仿真软件,完成了压力传感器芯片及封装结构固有频率影响因素的的仿真分析,优化了设计参数;基于MEMS 加工工艺制作了压力芯片;根据封装结构设计完成了传感器成品装配,制作了一种基于SOI 材料的高频响MEMS 压力传感器;最后于中北大学动态测试标定平台所提供的激波管动态标定设备完成了传感器的测试标定。

2 传感器芯片设计与仿真

敏感膜片是压阻式压力传感器关键的感压结构,一般采用的膜片结构分为方膜、圆膜和岛膜[6]三种。为提高压力芯片灵敏度同时降低工艺难度,本文将选择方膜作为压力芯片敏感膜结构。

芯片敏感膜尺寸会对芯片固有频率造成影响,进而影响传感器动态性能。本文基于压力芯片设计量程1.5MPa所对应尺寸参数[7],从提升芯片固有频率目的出发重新对设计参数进行了优化。结合方膜结构压力芯片的MEMS加工工艺,本文将从敏感膜厚及膜边长两个方面进行分析,分别探究其对固有频率影响趋势。

2.1 膜厚尺寸静力学及模态仿真

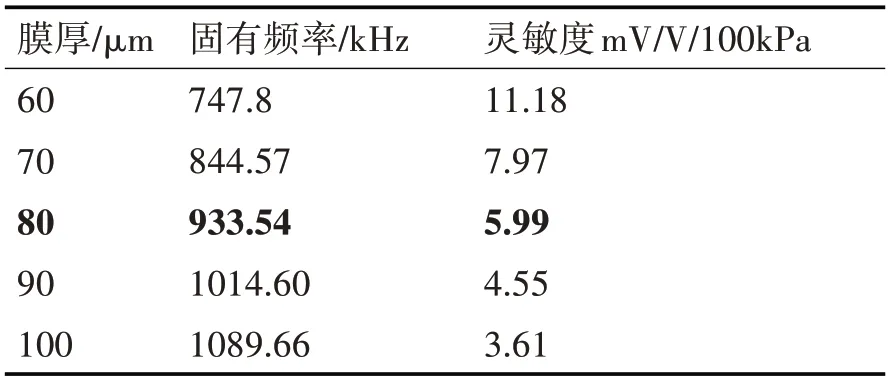

本文首先针对敏感膜厚开展仿真研究,结合压力芯片设计中的线性度原则、可靠性原则[8]、满量程输出原则[9]及工艺精度限制,于膜厚取值范围h>60μm取整数60μm、70μm、80μm、90μm、100μm,对压力芯片表面施加载荷1.5MPa 进行静力学及模态分析仿真。仿真及灵敏度计算[10]结果可汇总如表1所示。

表1 膜厚对应固有频率及灵敏度关系

由仿真结果可以发现:膜片固有频率随着敏感膜片厚度增大而增大,传感器固有频率更高。但同时传感器灵敏度随敏感膜片厚度增大而减小,过小的灵敏度会导致传感器输出更易受到噪声干扰而导致测量精度不佳。因此确定膜厚尺寸为80μm。

2.2 膜边长静力学及模态仿真

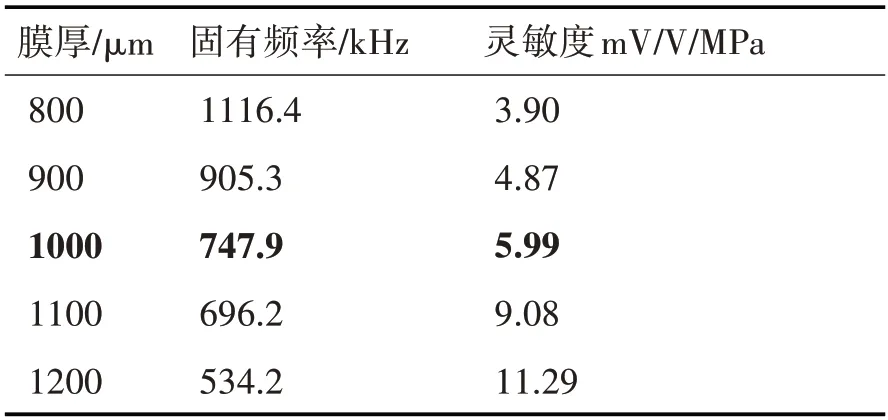

基于前文所优化设计的膜厚尺寸,本文于参考的敏感膜片边长1000μm 附近分别建立膜边长为800μm、900μm、1000μm、1100μm、1200μm 的五个模型,同样对压力芯片表面施加载荷1.5MPa 进行模态分析仿真。仿真结果如表2所示。

表2 膜边长对应固有频率及灵敏度关系

由仿真结果可以发现:膜片固有频率随着敏感膜边长减小而增大,传感器固有频率更高。但同时传感器灵敏度随敏感膜片边长减小而减小,同样存在传感器精度问题。因此确定膜边长尺寸为1000μm。

3 传感器封装设计与仿真

引线键合方法作为电子封装领域的关键技术[11],可以实现压力芯片电信号引出,其具有工艺较成熟,使用广泛等特点[12]。基于此方法本文提出如图1 所示的芯片封装方案,压力芯片通过封接材料固定于表面镀金属布线层的陶瓷转接板上,烧结固化形成机械固定;通过金丝球焊方式将压力芯片焊盘与陶瓷基板金属布线层连接,实现电信号引出,制成感压元件。感压元件同样通过封接材料的固化烧结与传感器管壳基座完成机械固定,并在接线柱连接孔内灌注导电浆料形成与传感器管壳可伐合金接线柱[13]的电连接,接线柱将电信号引出至后端处理电路,完成传感器装配。

图1 封装方案示意图

传感器感压元件由压力芯片通过封接材料层与陶瓷基板连接制成,故封接材料的尺寸及性能将会对传感器整体固有频率造成影响。结合工程实际情况,本文将通过封接材料层厚度、材料属性两方面进行分析。

3.1 封接材料层厚度模态仿真

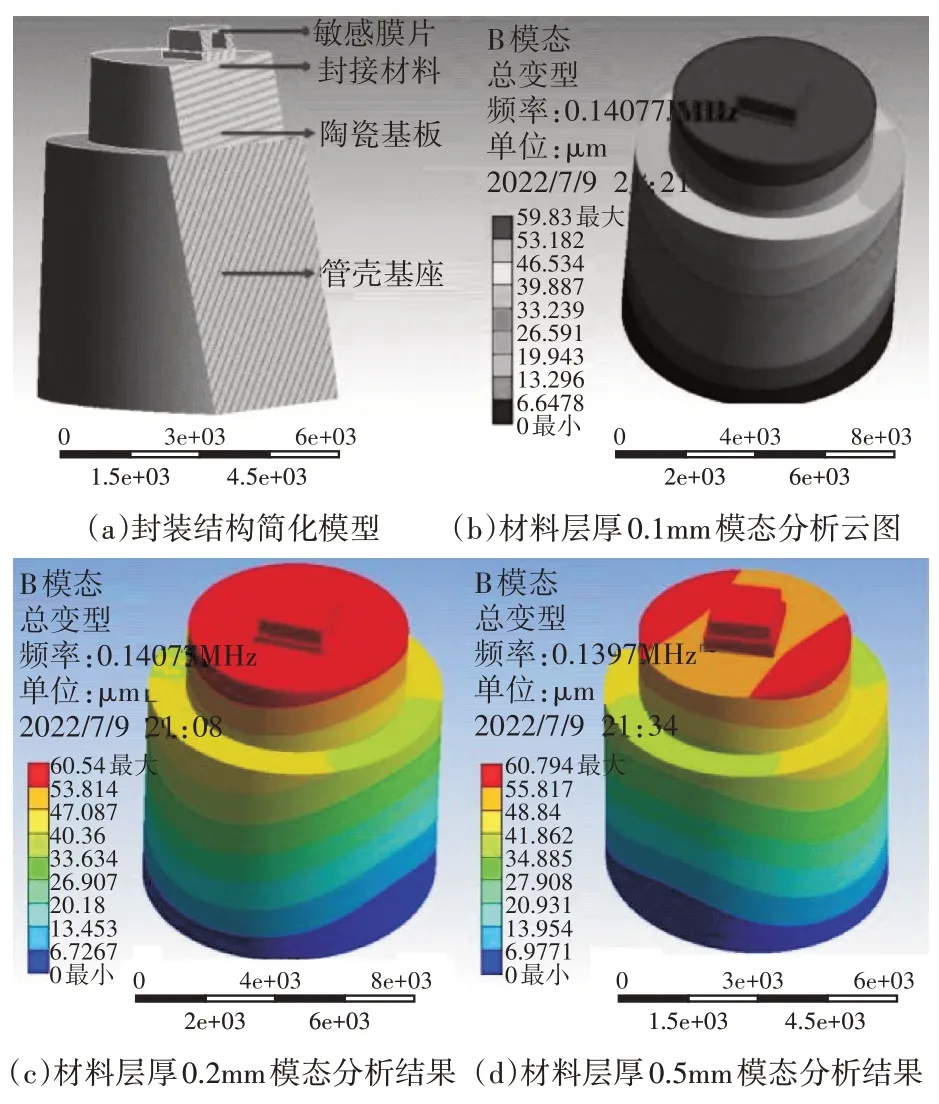

本文首先针对封接材料层厚度开展仿真研究。传感器模型可简化如图2(a)所示,由压力芯片、封接材料、陶瓷基板和管壳基座四部分构成。结合封接材料层制备设备的工艺精度,本文选定封接材料层厚度为0.1mm、0.2mm、0.5mm,并于压力芯片表面施加载荷1.5MPa 进行模态分析仿真。仿真结果如图2(b)~图2(d)所示。

图2 不同材料层厚度模态分析云图

由仿真结果可以发现:传感器固有频率随着材料层厚度减小而增大,但影响并不明显。同时材料层厚度过小会导致压力芯片与陶瓷基板连接强度下降,从而导致传感器在实际测试时产生的振动、冲击环境中发生故障,因此确定封接材料层厚度为0.2mm。

3.2 封接材料层属性模态仿真

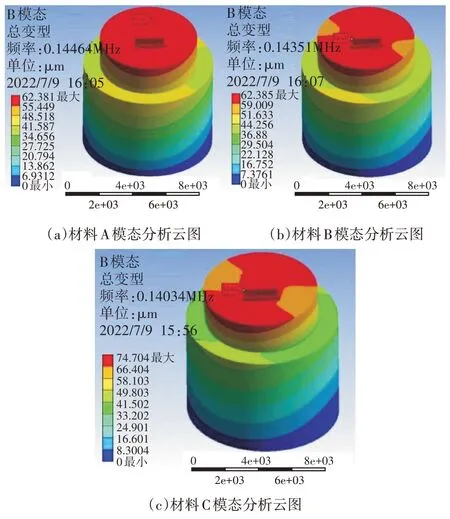

本文针对封接材料层属性开展实验,通过调整封接原材料不同配比调整封接材料层属性。参考聚氨酯弹性结构胶不同组分与其对应的材料参数关系[14],本文选取如表3所示封接材料A、B、C材料参数导入仿真软件,对压力芯片表面施加载荷1.5MPa 进行模态分析仿真。仿真结果如图3(a)-图3(c)所示。

图3 不同材料参数模态分析云图

表3 封接材料A、B、C材料参数

由仿真结果可以发现:传感器固有频率随着材料拉伸强度及剪切模量增大而增大,传感器共振频率更高。因此在感压元件的制作及与传感器管壳基座完成装配时,采用拉伸强度及剪切模量更大的封接材料可提升传感器固有频率。

4 传感器制作

4.1 传感器芯片制作

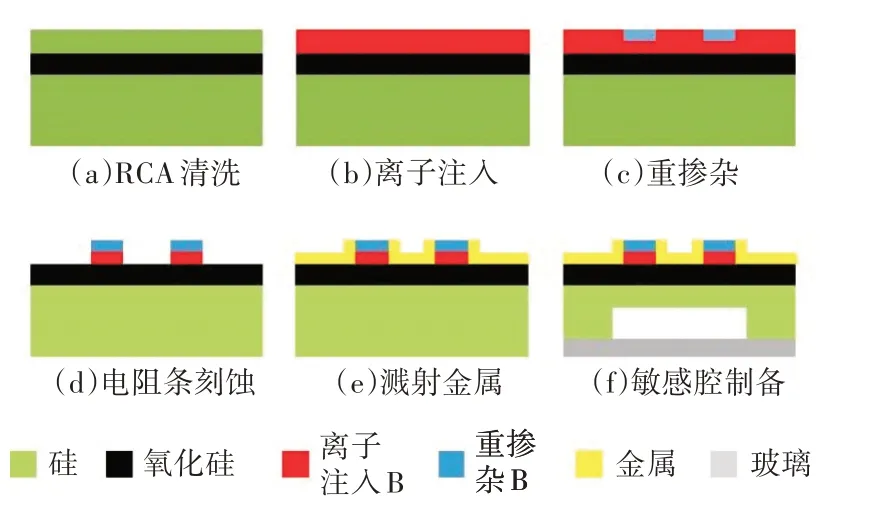

本文首先根据前文所优化设计的压力芯片参数定制其对应的掩膜版,并基于中北大学微纳加工中心完成如图4 所示的工艺步骤[15],包括:1)标准RCA 清洗可有效去除SOI 晶圆表面的颗粒物质和金属离子;2)通过对掺杂浓度及深度的严格控制,对晶圆器件层进行硼离子注入,并利用四探针台测试其离子注入浓度是否符合设计标准;3)为提升晶圆部分区域半导体的导电能力,降低形成欧姆接触难度,对此部分区域完成硼离子掺杂;4)对芯片压敏电阻条区域完成光刻胶掩膜,并通过反应离子刻蚀工艺完成电阻条制作;5)对掺杂的欧姆接触区域溅射所需要的金属层,通过剥离工艺实现金属图形化,并退火实现欧姆接触,通过半导体分析仪验收其欧姆接触效果;6)根据如前所确定敏感腔尺寸参数,利用深度反应离子刻蚀工艺对完成光刻胶掩膜的敏感腔区域实现敏感膜片释放,并通过阳极键合工艺实现敏感腔制备。最终实现压力芯片的制备。

图4 芯片制作流程图

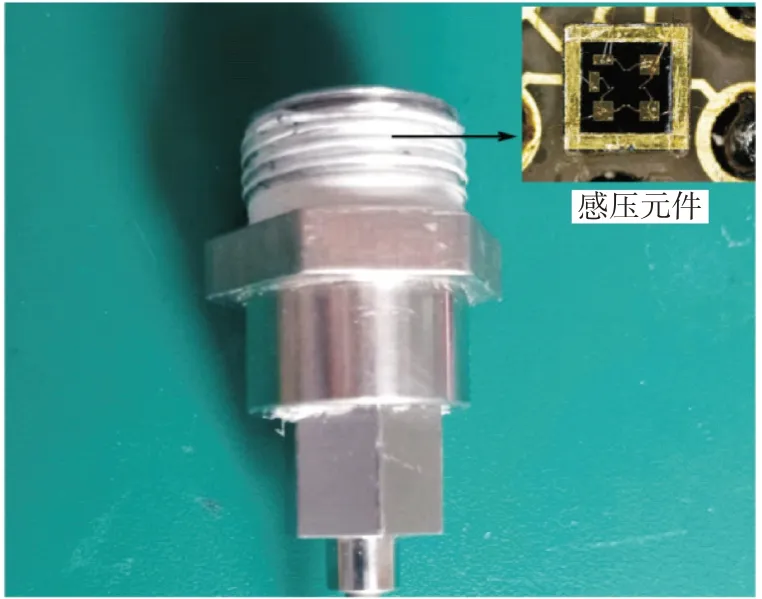

4.2 传感器封装制作

本文首先根据前文所优化设计的封接材料尺寸及性能参数确定封接材料层制备工艺,并完成传感器封装工艺步骤,包括:陶瓷转接板表面涂布一定厚度的封接材料,固定SOI 芯片并烧结固化形成可靠连接;金丝球焊连接压力芯片焊盘与陶瓷基板金属布线层,制成感压元件;管壳基座涂布封接材料并烧结固化,固定感压元件;管壳基座接线柱连接孔内导电浆料灌注,完成传感器装配;制作完成的传感器如图5所示。

图5 制作完成的传感器

5 传感器动态性能测试结果

5.1 动态性能测试设备

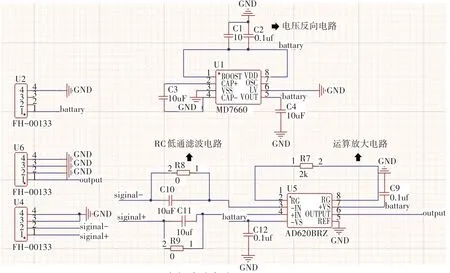

基于中北大学动态测试标定平台,进行高频响MEMS 压力传感器进行了动态性能测试,测试设备主要包括:Φ100 激波管、基于Labview 搭建的数据采集平台、高精度万用表AG34401A、直流稳压电源GPS-4303C。数据采集系统最佳采集电压范围为小于±5V,且测试中易受环境影响因素干扰,因此需要为传感器定制后端信号调理电路。

经常温静态标定测试,传感器零点输出-20mV左右,1.5MPa 下输出+40mV 左右,基于此传感器输出情况,设计放大-滤波电路,放大倍数50倍。图6为自行制定的端信号放大/滤波电路,由三个模块构成:基于MD7660 芯片构建的电压反向模块,用于给后续的双电源运算放大电路供电;RC 低通滤波电路可对输入信号噪声进行滤波处理;基于AD620 芯片构建的运算放大电路对滤波完成的输入信号进行50倍放大处理。

图6 放大/滤波电路原理图

实验前在Φ100激波管的高低压段分别充入预定压力的气体,试验时通过对双膜腔充气使得膜片破裂,形成激波,利用激波对传感器膜片瞬时产生的压力值对传感器进行标定[16]。

5.2 动态性能测试结果

测试中安装于激波管段壁的压力传感器与侧壁标准速度传感器之间距离为20cm;响应时间差为0.393ms,因此可计算出激波传播速度为508.9m/s。测试环境温度为20.4℃,由此计算[17]出激波传播速度为343.6m/s,入射激波马赫数为1.48Ms。并根据常温静态标定中传感器灵敏度,计算出激波冲击传感器膜片实际压力为461kPa。

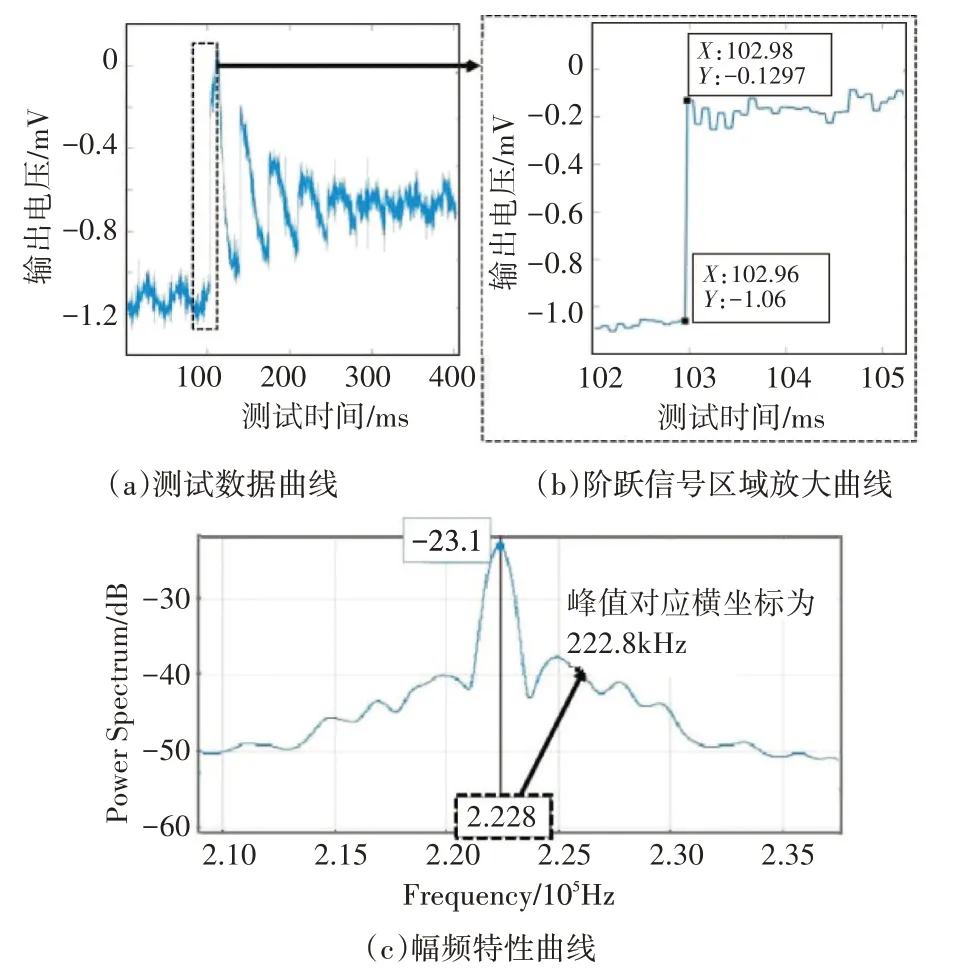

如图7(a)所示为传感器在测试过程中的的时域输出曲线。对测试数据中阶跃信号区域进行放大,针对传感器上升时间进行分析,由图7(b)可知,该传感器的上升时间约为20μs,对动态信号具有较快的响应速度。根据时域输出曲线计算得到的的传感器幅频特性曲线如图7(c)所示,传感器一阶固有频率为222.8kHz,与仿真结果基本一致,具有较高的动态响应频率。为保证传感器测量的准确性,工作频率在固有频率的1/3以内,因此本文所制作传感器安全工作频率为74 kHz。

图7 动态性能测试结果

6 结语

本文通过对高频响MEMS 压力传感器芯片及封装结构的仿真分析,优化设计了压力敏感芯片及封装结构的尺寸及材料属性;根据优化设计结果基于MEMS加工工艺制成传感器芯片,并完成感压元件制作与传感器整体装配;根据完成的传感器输出情况制定与动态测试系统适配的放大/滤波电路并完成激波管实验。根据实验结果得到传感器的上升时间为20μs,固有频率为222.8 kHz,可在74 kHz以内的工况下安全工作。其具有冲击信号响应速度快,动态响应频率高特点,可以满足脉冲型风洞试验设备、大型建筑抗冲击强度试验等瞬态和动态压力测量要求。