基于新型泡沫轻质混凝土的高速公路路基拓宽施工技术

孙敏娟

(承德高等级公路建设管理集团有限公司,河北 承德 067000)

0 引言

新型泡沫轻质混凝土材料的应用对于高速公路工程而言,不仅可有效解决传统路基拓宽工程中常见的横向不均匀沉降问题,还避免了路基的纵向开裂。相较于传统混凝土,新型泡沫轻质混凝土自身重量较轻、强度良好,同时具有一定的流动性,在各种条件下表现出稳定特性,外界环境因素对其产生的影响也较小,故而在建设项目中应用日趋广泛。

1 高速公路路基病害机理

结合我国高速公路路基现状分析,除去排水、既有路面结构等因素导致的病害问题外,最常见的路基病害主要表现为横向不均匀沉降和纵向开裂两种。

(1)当地基顶面在横向上的附加应力分布不均匀时,将引起路基路面横向不均匀沉降。通常拓宽路基和原有路基之间型芯处周围的沉降值相对较大,并朝向路基顶部发展。如果路面底基层所使用的板体质量较好,还会导致路基顶部发生局部脱空现象,继而改变路面结构的受力特性。差异沉降发展到路面表面时,表现出典型的纵向条带状沉陷。

(2)纵向裂缝问题主要是在地基差异沉降作用下,路基不同位置的受拉程度存在差异,顶部拉应力增幅较大,导致拼接处出现纵向拉缝,并使得拉应力重新分布。受此影响,纵向裂缝的底端稳定性降低,而随着差异沉降不断增加,导致裂缝不断纵深发展。与此同时,路基拼接部位基层底部是拉力相对较为集中的区域,当路基底部出现裂缝后会导致裂缝快速蔓延,并最终体现到地表,形成路面裂缝。可以说,路基出现纵向裂缝,关键问题在于差异沉降难以消除,导致路基稳定性不断削弱,影响道路荷载能力,最终形成路面纵缝。一旦出现纵向裂缝,一方面将降低路面结构协同受力能力,另一方面在降雨环境下也很容易导致雨水流入道路内部,产生更加严重的病害问题。

2 新型泡沫轻质混凝土性能分析

2.1 无侧限抗压强度

为测试新型泡沫轻质混凝土的强度,将无侧限抗压强度作为表征参数。JTG D30-2015《公路路基设计规范》规定了新型泡沫轻质混凝土材料的无侧限抗压强度,如表1所示。

表1 材料有关的无侧限抗压强度参数

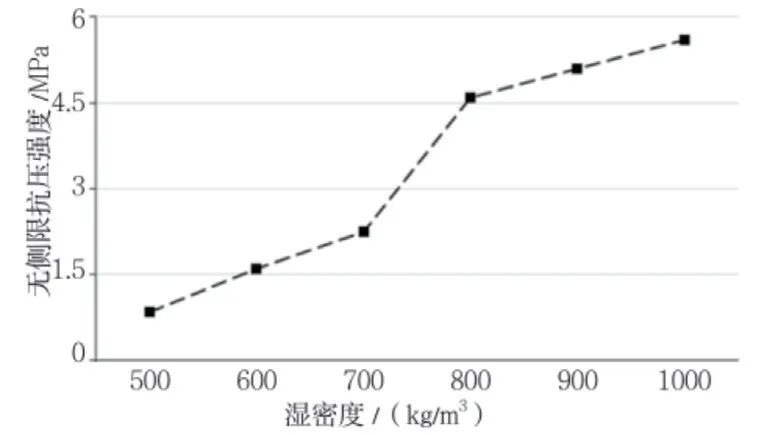

图1 无侧限抗压强度随湿密度的变化曲线

根据研究,新型泡沫轻质混凝土指标无侧限抗压强度与湿密度之间存在一定函数关系,试验结果如图1所示,随着湿密度增加,新型泡沫轻质混凝土的无侧限抗压强度也会随之增加。从某种意义上来说,湿密度增加的过程也就是水泥用量提升的过程。这一过程中,泡沫结构所占比例逐渐降低,气泡留存空间也逐渐下降,同时孔径之间平均间距受挤压而逐渐降低,不同空隙之间的贯通结构也在逐渐减小,最终体现为材料强度的提升。

由图1可知,新型泡沫轻质混凝土的无侧限抗压强度在湿密度维持在500kg/m3~1000kg/m3范围内时始终高于1MPa,这也是表1要求的数值,因而实际工程中应当确保新型泡沫轻质混凝土实密度大于500kg/m3。

2.2 压缩特性

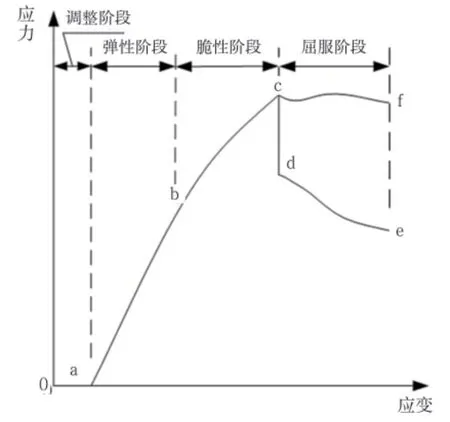

新型泡沫轻质混凝土的曲线模型可划分为4个阶段,压缩曲线模型如图2所示。

图2 材料的压缩曲线分布

(1)图中oa段为新型泡沫轻质混凝土调整阶段,这一阶段也是试样自身缺陷的体现,发生原因在于浇筑过程中模具表面涂层导致的试样表面脆弱问题。压缩实验过程中,随着压缩位移不断增大,试验材料内部空隙逐渐压实,应变增加,应力随之缓慢增加。

(2)图中ab段为新型泡沫轻质混凝土弹性阶段。这一阶段中,试样所受应力随着应变增加而出现线性增长,试样承担所受到的全部外力影响,并表现出显著的应力变化特征。

(3)图中bc段为新型泡沫轻质混凝土脆性阶段,这一阶段中,裂纹在材料结构内部逐渐蔓延,且存在新裂缝生成与聚集现象,试样应力在应变快速增加的同时出现缓慢增长,相较于弹性阶段而言,这一阶段混凝土的弹性模量有所下降。

(4)图中cf段为新型泡沫轻质混凝土震荡屈服阶段,cd段和de段称为新型泡沫轻质混凝土点屈服阶段。当应力达到一定幅度后,试样表层的部分孔壁结构被破坏,因而其他孔壁就会出现应力集中问题,压垮周围孔壁的同时,会随着应变进一步增加,应力降幅略有下降。当破碎部分被应变压实后,应力会随应变扩大而略微增大,且最大值小于峰值。接着,和已被压实孔隙之间直接接触的部位也会重复这一过程,并在曲线中表现为相同循环。cd段发生原因是由于断裂承载力低于试样应力,造成脆性断裂,同时随着应变进一步增加,应力会快速下降,破坏部位的裂缝和轴线之间夹角约在45°。de段发生原因在于试样的整体性已经受到破坏,试样断裂后的几个部分共同承担荷载,而随着压缩位移的进一步增加,在几个断裂部分中生成次缝隙,会加剧试样材料的破坏,故继续增大应变,出现应力加速衰退的变化。

从图1数据来看,新型泡沫轻质混凝土在不同湿密度下所处状态也不同,湿密度在400kg/m3附近时为震荡屈服,而点屈服状态一般体现为湿密度介于700kg/m3~1000kg/m3。当湿密度继续增大时,cd段变化趋势表现为缓慢增长。

2.3 弹性模量

弹性模量能直观反映出试样受到应力和发生应变之间的关系,是表征新型泡沫轻质混凝土力学性能的关键指标,能够以此为基础对其结构开展数值化分析。新型泡沫轻质混凝土湿密度在600kg/m3~1000kg/m3之间时弹性模量增长迅速,而湿密度在500kg/m3~600kg/m3时弹性模量增长速度较慢,一旦试样湿密度大于1000kg/m3时,弹性模量增长速度会再次降低。对于屈服阶段,由于新型泡沫轻质混凝土湿密度增加,原本气孔受到的作用力将转向试样骨架;若湿密度降低,则试样孔径和气孔含量都会有所增加。

3 新型泡沫轻质混凝土应用优势

3.1 卸荷减载

相较常规混凝土,新型泡沫轻质混凝土具有轻质特性,在高速公路路基拓宽工程中能有效降低附加应力。假设路基排水条件相同,则随着附加应力提升,固结沉降所用时间及超孔隙水压力消耗所用时间都会快速增加。除此之外,由于能够降低超孔隙水压力,故在高速公路路基拓宽工程中采用新型泡沫轻质混凝土,能够有效提高填筑高度,节省固结沉降耗时,加快施工速度。

3.2 减少对桥台的干扰

固化施工完成后,新型泡沫轻质混凝土具备自立性,不会对周围挡墙或桥台等产生干扰,有利于实现桥台稳定控制。除此之外,新型泡沫轻质混凝土相较于常规土体填料能对侧向结构产生不同的作用效果:常规土体不具有固化自立性,因而在填筑高度提升过程中会对周围的侧向结构物产生近似线性的土压增加影响,这一压力可通过朗肯或库伦理论计算。但新型泡沫轻质混凝土具有良好的固化自立性,因而即使提高填筑高度,也不会对侧向结构物产生明显压力影响。

3.3 加快进度

在填筑施工过程中,通常会通过控制填料压密沉降变形来确保填料压实程度达到预期。相较一般公路工程而言,高速公路工程对于路基沉降的要求更加严格,须确保路基填料压实度充分满足工程需求。在传统施工过程中,完成碾压施工后还须对路基长时间静置确保路基压实度,这也导致施工周期相对较长。而应用新型泡沫轻质混凝土施工,材料压密沉降较小、变形模量较高,碾压后无须长时间静置,强度形成后即可直接开展下一步施工,能有效加快工程进度。

4 新型泡沫轻质混凝土应用于高速公路路基拓宽中的施工工艺

在实际操作中,将新型泡沫轻质混凝土应用于高速公路路基拓宽时,采取的施工工艺和常规施工并无太大差异,具体施工流程展示如图3所示。

图3 新型泡沫轻质混凝土施工工艺流程

4.1 浇筑施工

(1)相较常规混凝土,新型泡沫轻质混凝土通常具有较多气泡,如果应用罐车等方式运输,气泡消解量较大,会对材料产生明显的振动影响,导致材料流动性变差,须采用输送泵运输材料。为了确保材料稳定性,一次性输送距离应当维持在500m以内,否则应设置中继泵。

(2)浇筑新型泡沫轻质混凝土时须控制分层,确保每一层的厚度不高于1m,否则会因自重产生气泡压缩乃至消泡问题。

(3)划分浇筑区域时,首先应当确保每个浇筑区域配备的设备与工作量相匹配,避免因浇筑时间过长导致水泥浆初凝时间长于浇筑时间。划分浇筑区域时,应当考虑新型泡沫轻质混凝土的收缩裂缝、沉降缝位置。浇筑层、浇筑区和设备产能之间的关系应当满足A×h<W×t。其中,A—分区面积(m2);h—分层高度(m);t—混凝土初凝时间(h);W—新型泡沫轻质混凝土设备产量(m3/h)。

(4)由于流动性较好,浇筑新型泡沫轻质混凝土时须通过模板或者保护壁等方式分区处理,同时封堵模板,避免混凝土溢出,模板的强度和稳定性应当符合工程需求,避免可能出现的模板变形等问题。

(5)为尽量减少材料离析和消泡问题的发生概率,通常需要将出料口埋入新型泡沫轻质混凝土当中,并在软管出口前端直接浇筑,如果工程需要溜槽浇筑,还须确保浇筑面和出料口之间的距离在0.5m以内。

4.2 养护措施

后期养护效果对于保证新型泡沫轻质混凝土的路用性能具有重要影响。

(1)覆盖浇水养护。新型泡沫轻质混凝土浇筑后3h~12h之间,选择锯末、草帘等覆盖工作区域,同时浇水来保持材料湿润。

(2)塑料薄膜养护。应用塑料薄膜将材料和空气之间形成隔离,避免材料水分蒸发。由于塑料薄膜养护散热效果较差、无法有效保温,实际应用中可能会出现温度裂缝问题,因此当气候条件较差时,须采取隔热或防冻措施。

5 结束语

通过实践应用发现,新型泡沫轻质混凝土相较传统混凝土而言具有更高的强度性能,同时具有良好的压实度和底部抗滑稳定安全性。但施工时应当尽量减少新型泡沫轻质混凝土在空气中直接暴露的情形,应用在公路工程时还应做好防护与排水措施。