Fe2O3与MnO2的含量对霁蓝釉釉色的影响

李豪 方圆 包启富 董伟霞 董文婕 陈飘飘 杨晶 顾雨琪 焦玉笛

摘要历代霁蓝釉以钴土矿中的钴为主要着色剂,生产出来的成品呈色稳定、深沉且浑厚。但钴土矿中常伴生有铁、锰等杂质,导致霁蓝釉的成品率降低。本实验以方解石、钠长石、钾长石、高岭土、石英、氧化钴、氧化铁、氧化锰为原料制备霁蓝釉。通过单因素法来探究配方组成中氧化铁、氧化锰含量对霁蓝釉釉面呈色的影响。研究结果表明,霁蓝釉中氧化铁含量由2.98%增至4.01%的过程中,釉色先由深蓝色转变成黑蓝色,在5.03%之后逐渐变成深棕色;氧化锰含量由2.56%增至6.58%的过程中,釉色先由深蓝色转变成深蓝灰色,在4.57%以后逐渐转变为银蓝色。

关键词 霁蓝釉;单因素;氧化铁;氧化锰

0前言

霁蓝釉创烧于元代,明代宣德时期达到巅峰,是一种呈色稳定、深沉而浑厚的高温蓝釉,因其独特的色调,常被用作祭器,故而被赋予了丰富的文化内涵,具有极高的研究价值。历代霁蓝釉的呈色主要取决于所用钴土矿中钴的纯度,然而钴土矿属于“鸡窝矿”,产量小,并且常伴生有铁、锰等着色氧化物杂质,所以化学组成极不稳定,成为了霁蓝釉烧制失败的一个重要原因。近年来有很多学者对历代的霁蓝釉采用能量色散X射线荧光光谱仪等现代先进仪器进行了深入研究,通过观察前人对历代霁蓝釉化学组成的检测结果,从中可以发现历代霁蓝釉的化学组成中锰、铁等杂质着色氧化物的含量均有差别,其中明代巅峰时期霁蓝釉瓷瓷釉中氧化锰的含量相对于其它时期要高很多,而氧化铁的含量相对于其它时期却要低一些[1-2],由此可见在霁蓝釉的发展历程中,制瓷匠人应是通过优化釉料配方或工艺对釉料中的氧化铁、氧化锰的含量进行了调控,以此来达到理想的效果。目前市面上的霁蓝釉产品仍存在着发色不稳定的现象,有的偏暗、有的偏灰,结合前文推断可能与霁蓝釉化学组成中氧化铁、氧化锰的含量有关。因此,基于工业技术的不断发展,选用现代技术制备出的较为纯净的化工原料,利用单因素实验法来探索釉中氧化铁与氧化锰的含量对霁蓝釉呈色的影响规律。

1实验过程

1.1原料及基础配方组成

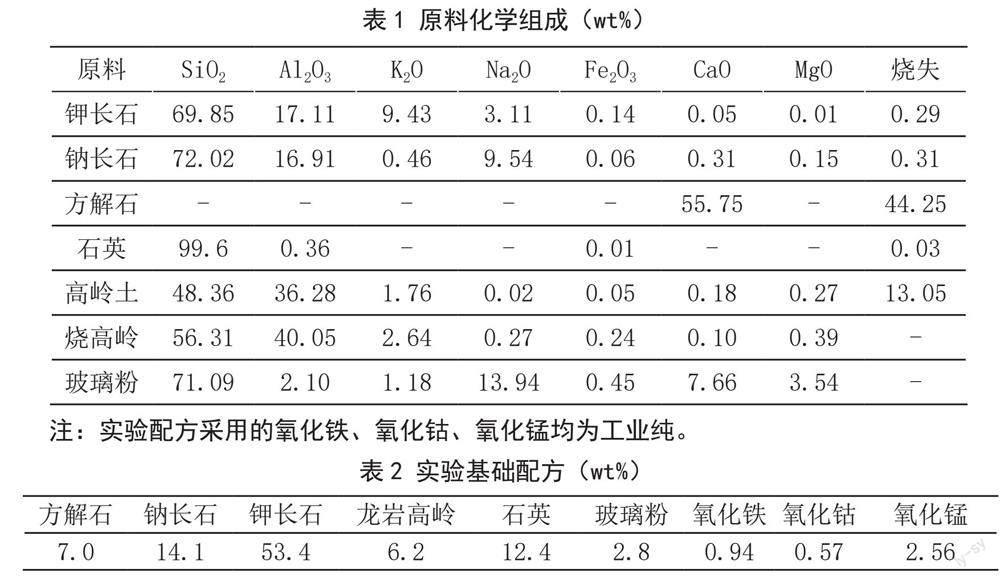

实验采用钾长石、钠长石、方解石、石英、高岭土等原料进行配制,化学组成见表1。通过查阅文献[3-4]以及前期对霁蓝釉的研究,确定基础实验配方,如表2所示。

1.2试样制备工艺流程及工艺参数

实验按照配方进行配料后,将原料和水按比例混合放入YDM-1型快速球磨机(1 400 r/min)中进行湿法球磨。上釉采用浸釉方式一次完成,施于素烧好的坯体上。试样自然风干后,放置于梭式窑中采用还原焰烧制。釉浆制备的具体工艺参数:料:球:水=1:3:0.7,球磨时间为10 min,釉浆过100目筛,浸釉时间为15 s,釉层厚度为1~1.5 mm。素坯制备的具体工艺参数:泥浆含水36%,泥浆比重1.71,泥浆过100目筛,干燥温度80 ℃,素烧温度800 ℃。具体工艺流程见图1,试样烧成制度见图2。

1.3测试标准表征

采用WSD—3C型色度仪对釉面的色饱和度Lab进行测量,采用浩远仪器公司生产的DX-2700型X射线衍射仪定性分析釉面的物相组成,扫描范围(2θ)为0~80 °,扫描速率为5 °/min;采用扫描电子显微镜(EM-30+COXM)观察釉面的显微结构。

2实验结果分析与讨论

2.1氧化铁的含量对釉面性能的影响

由图3可知,釉面颜色随着Fe2O3含量的增加而逐渐加深,当Fe2O3的含量达到2.98%时,釉面颜色由深蓝色转变为黑蓝色;当Fe2O3的含量达到4.01%时,釉面颜色呈现为黑蓝色,且部分区域的表面有棕色物质覆盖;当Fe2O3的含量达到5.03%时,釉面颜色整体呈现为深棕色。本组实验样品的釉面均无针孔且釉面较平整、光泽度较好。

从图4可以看出,当氧化铁的含量由0.94%增至2.98%时,釉面的L值由9.52降至2.45,a值由3.92降至-1.41,b值由-13.57增至-2.55。当氧化铁的含量由2.98%增至5.03%时,釉面L值由2.45增至11.5,a、b值无明显变化。这是因为釉中氧化铁含量增至2.98%时,进一步促进了釉的熔融,使得氧化钴能够更好地熔融,钴离子能够均匀分散到玻璃相中,同时坯釉结合稳定。同时在还原气氛下,随着氧化铁含量的增加,釉中Fe3+和Fe2+的量随之增多,并且Fe2+/Fe3+比值增大,从而使得釉面的a值降至-1.41,b值增至-2.55,呈色为深蓝色。L值在氧化钴、Fe3+和Fe2+三者的综合作用下,逐渐降至2.45,且釉面由深蓝色逐渐转变为黑蓝色。当氧化铁的含量大于2.98%时,Fe2+和Fe3+的含量逐渐饱和并达到平衡状态,故a值和b值趨于平缓。如果继续增加,氧化铁分解会使釉中产生气泡,由于釉料中氧化铁含量较高,通过气泡的逸出,使铁的氧化物和铁离子富集于釉面上[5],导致霁蓝釉釉面的颜色由黑蓝色逐渐转变为棕色,故L值逐渐增至11.5。

氧化铁的引入会导致釉中的物相发生变化进而影响发色,故对釉面进行了XRD测试。图5是对釉面进行的XRD测试,当氧化铁的含量为0.94%时,釉面除有残余石英的晶体衍射峰外,并未出现其它明显的晶体衍射峰。当氧化铁的含量为2.12%时,釉面除石英晶体的最强衍射峰外,其它小峰均消失了,且最强衍射峰的强度相较于氧化铁含量0.94%时的石英晶体的最强峰要小,说明氧化铁含量的增加促进了釉面残余石英的熔融,进一步证明了氧化铁含量的增加对釉面具有助熔作用,使得釉中的玻璃相增多进而影响了发色。当氧化铁的含量为5.03%时,釉面中石英晶体的衍射峰完全消失,出现了多个明显的Fe3O4晶体的衍射峰,这是因为此时釉中的氧化铁和因氧化铁分解生成的FeO达到了过饱和状态,所以在降温过程中析出了Fe3O4晶体,进一步证明在还原气氛下,随着釉中氧化铁引入量的不断提高会使釉中的Fe3+和Fe2+不断增加,进而影响霁蓝釉的颜色。

為进一步研究氧化铁含量增加对釉面产生的影响,实验对氧化铁含量0.94%、2.12%及5.03%的瓷釉在扫描电镜下进行观察,如图6所示为瓷釉在扫描电镜下1K、5K的显微结构图。通过观察发现,当氧化铁含量为0.94%时,瓷釉釉面中有很多形态不规则的残余石英晶体,尺寸约5~25 μm;当氧化铁含量为2.12%时,瓷釉釉面中仅剩少量较大且不规则的石英晶体,石英晶体数量明显减少,进一步证实氧化铁含量的增加促进了釉面的熔融。当氧化铁含量为5.03%时,瓷釉中充满了大量形状规则的雪花状Fe3O4晶体,尺寸约2~3 μm,并且由于晶体本身的颜色呈黄色,且数量较多、尺寸较大,因而导致釉色呈棕色。

2.2氧化锰的含量对釉面性能的影响

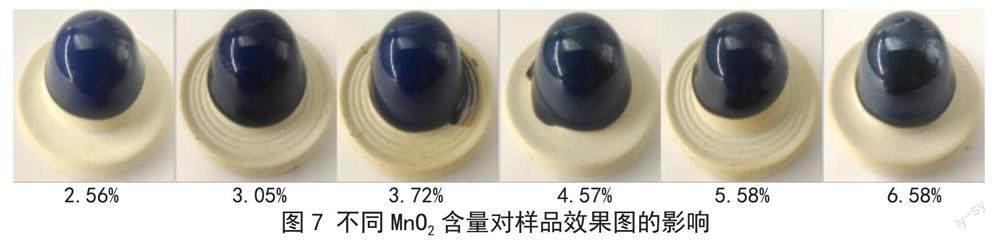

通过图7可以发现,适量增加MnO2的含量,釉面颜色会逐渐加深。但当氧化锰的引入量达到3.72%时,釉面颜色明显灰色调加强,不过仍然是以蓝色为主色调;随着氧化锰引入量的进一步提高,釉色逐渐加深,当氧化锰的引入量达到4.57%时,颜色由开始的较深蓝色转变为暗蓝灰色。当氧化锰的加入量达到5.58%时,釉色呈深灰蓝色,此时灰色调占主导,随着氧化锰的引入量进一步提高,釉面灰色调加强,最终呈现出银蓝色。

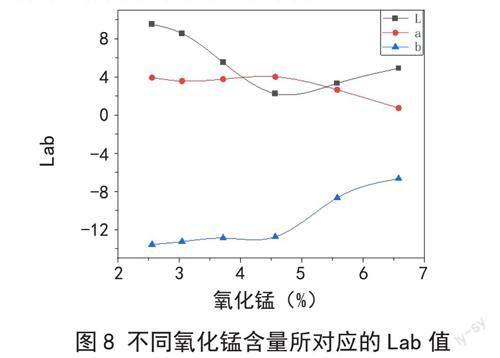

氧化锰对釉具有助熔作用,可以促进釉的熔融,使得釉中的铁、钴与基釉更容易形成化合物,因此适量地增加氧化锰的含量有利于霁蓝釉的发色[6]。从图8可以观察到当氧化锰的含量由2.56%增至4.57%时,釉面的L值由9.52降至2.25,a值与b值变化较小,这是因为在还原气氛中,锰与基釉形成一种颜色较浅的低价锰化合物,当釉中引入MnO2含量处于此范围,所产生一定含量的锰化合物会与铁和钴的化合物一起使釉的颜色变黑。当氧化锰的含量继续增加至6.58%时,釉面的L值由2.25增至4.9,这是因为釉中生成了过量的低价锰化合物,与开始形成的锰、铁、钴化合物一起作用,导致釉的颜色变淡,此时a值、b值也发生了明显变化,其中a值逐渐降至0.74,b值增至-1.14。这是因为在高温环境中,会加速Mn4+转化为Mn2+[7],在霁蓝釉中引入过量的MnO2,使得釉熔体中形成了较多的MnO,而MnO本身呈黄色[8],因此导致了釉面的b值上升,在釉中黄色化合物和蓝色化合物的综合作用下导致了a值下降。

3结论

本次实验采用方解石、钾长石、钠长石、高岭土等原料制备基础釉来探究配方中氧化铁和氧化锰的含量对霁蓝釉釉面性能的影响。实验结果表明,氧化铁对釉面具有助熔作用,随着氧化铁含量的不断增加,霁蓝釉釉色先从蓝色转变为黑蓝色,再由黑蓝色转变为棕色,且霁蓝釉釉色由蓝色调转变为棕色调的转折处配方中氧化铁的含量为2.98%;氧化锰的不断增加会使霁蓝釉的釉色先从蓝色转变为深蓝灰色,再由深灰蓝色转变为银蓝色,从蓝色调为主导到灰色调占主导的转折处配方中氧化锰的含量为4.57%。

参考文献

[1]吴军明,丁银忠,李其江,张茂林,吴隽.历代官窑霁蓝釉瓷的化学组成无损分析[J].光谱实验室,2013,30(05):2 048-2 054.

[2]吴军明,张茂林,李其江,吴隽,权奎山,曹建文.明清官窑霁蓝釉的组成和色度特征[J].光谱学与光谱分析,2012,32(08):2 254-2 259.

[3]马铁成.陶瓷工艺学(第二版)[M].北京:中国轻工业出版社,2011.

[4]董伟霞,梁砚,刘宏宇,王浩,包启富,赵旭东.霁蓝釉的研制[J].陶瓷,2020(08):38-41.

[5]徐康翘.浅谈氧化铁结晶釉[J].江苏陶瓷,1986(02):50-52.

[6]戴长禄,杨勇,杨明.锰在建筑陶瓷釉料以及微晶玻璃中的作用与影响[J].佛山陶瓷,2011,21(08):40-42,52.

[7]李其江,曹锋,吴军明,张茂林,江鹏飞,熊露,黄雪清.陶瓷马赛克陨石花釉的研制[J].江苏陶瓷, 2010,43(03):6-8.

[8]张玉南.陶瓷艺术釉工艺学[M].南昌:江西高校出版社,2009.

Effect of Fe2O3 and MnO2 Content on Glaze Color of Blue Glaze

Li Hao Fang Yuan Bao Qifu Dong Weixia Dong Wenjie Chen Piaopiao Yang Jing Gu Yuqi

Jiao Yudi

(Jingdezhen Ceramic University, Jiangxi, Jingdezhen,333001)

Abstract The main colorant of cobalt in cobalt ore is used as the main colorant, and the finished product produced is stable, deep and thick. However, cobalt ore is often accompanied by impurities such as iron and manganese, resulting in a decrease in the yield of blue glaze. In this experiment, calcite, albite, potassium feldspar, kaolin, quartz, cobalt oxide, iron oxide and manganese oxide were used as raw materials to prepare blue glaze. The influence of iron oxide and manganese oxide content on the glaze color of blue glaze was explored by single factor method. The results showed that during the increase of iron oxide content from 0.94% to 5.03%, the glaze color first changed from dark blue to black blue, and gradually changed to dark brown after 2.98%. In the process of increasing the content of manganese oxide from 2.56% to 6.58%, the glaze color first changed from dark blue to dark blue-gray, and gradually changed to silver blue after 4.57%.

Keywords Ji blue glaze; Single factor; Iron oxide; Manganese oxide