碳化硅MOSFET并联技术研究

刘 琳,成俊康,王志业

(西安航天动力测控技术研究所,陕西 西安 710025)

0 引 言

硬件并联是提高功率变换器过流能力的有效办法,而并联的最大挑战在于并联器件之间的均流。设计一款由4 个6 mΩ/1 200 V 碳化硅金属氧化物半导体场效应晶体管(Metal-Oxide-Semiconductor Field-Effect Transistor,MOSFET)半桥模块并联的电路,通过栅极驱动器设计和精细化布局,使辅助电源电流回路最小,降低栅极振荡的风险,最小化影响动态均流开、关栅极信号中的斜坡时间。此外,采用对称布局来均衡电流,同时保持非常低的功率回路电感[1-4]。

1 碳化硅MOSFET 并联

为了实现大电流功率驱动,可以采用高额定电流功率模块,也可以采用小封装并联的方式。传统的高额定电流功率器件大多采用模块封装形式,而模块封装的MOSFET 大多采用螺钉端子的引线方式,仅螺钉端子就会产生10 nH 的功率回路杂散电感[5]。基于印制电路板(Printed Circuit Board,PCB)的小封装可以实现非常低的杂散电感,通过PCB 多层结构可以实现更小的功率回路面积。合理的PCB 布局可以实现栅极电感最小化,同时保证均流效果,达到更快的开关速度。

1.1 门驱动器的布局和原理图设计

6 mΩ 模块有2 个栅源、漏极以及电源引脚,如图1 所示。这种双引脚的封装可以有效降低电感,改善模块内部MOSFET 晶胞之间的均流[6]。

图1 模块引脚封装

将成对的栅源引脚对称布局,通过安装在电源PCB 顶部的栅极驱动PCB 来实现模块双引脚的对称性[7]。门驱动器设计的关键是保证4 个模块开通和关断的同步性,采用树状结构,通过等长的低电感走线保证了控制信号的同步性。对于每个模块的栅极驱动而言,其布局也是对称的[8]。测量结果显示,开关过程中2 个门驱动之间的时序偏差小于5 ns。

驱动电路中重要的是减少辅助电源非必要的电流路径,2 个功率模块的源极直接相连,电流除了从栅极流向源极外,还有一部分会在2 个源极之间流动。源极之间流动的电流会引起栅极振荡,甚至导致模块烧坏。

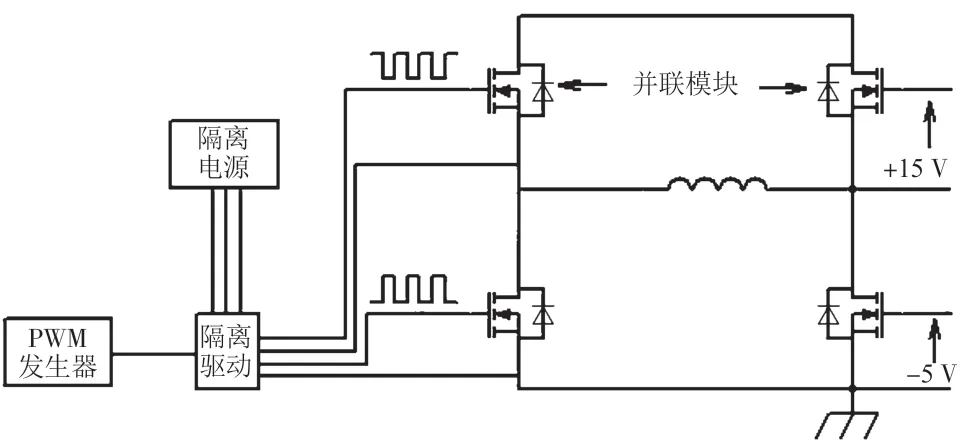

在并联的每个模块栅极驱动电路上增加一个扼流圈,解决栅极间的电流流动问题,减小栅极震荡。扼流圈对栅极输入源极输出的电流表现出低阻抗,对在2 个源极之间流动的电流表现出高阻抗[9]。扼流电路如图2 所示。

图2 扼流电路

1.2 电源布局设计

电源采用对称布局形式,关于PCB 的中心线左右对称[10]。PCB 上的过孔布置在走线的两侧,可以通过过孔穿入罗氏线圈,利用罗氏线圈进行精确快速的电流测量。经过测量,模块两边的电流均流较好。

1.3 并联测试方法

双脉冲测试原理如图3 所示。

图3 双脉冲测试原理

为了能与最终的应用场合保持一致,让负载上的电流可以实现双向流动,采用H 桥拓扑结构。测试装置还需要一个同步的互补脉冲,同时具备死区调节能力,用于控制半桥的上下管开通和关断。

2 模块静态和动态均流特性

双脉冲试验分为2 种:一种是采用同步整流形式,即上下管的开通和关断互补,下管先开通,经过死区后上管开通;另一种是采用非互补形式,下管在脉冲期间开通,上管常关,负载中的电流通过上管体二极管续流。对导通内阻差异小于5%的模块进行测试,通过实际测量,4个模块的均流差异为±3%。此外,使用导通电阻差异大于10%的模块进行并联,测得的均流差异仅有4%。采用同步整流电流的波形和未采用同步整流电流的波形如图4 所示。

图4 电流波形差异

当不采用同步整流时,反向电流通过续流二极管流过功率器件,4 个模块之间的电流均流有很大的差异。因此,在并联时采用同步整流有利于MOSFET的均流。

双脉冲测试关断电流波形和开通电流波形如图5和图6 所示。

图5 双脉冲测试关断电流波形

图6 双脉冲测试开通电流波形

从图5 和图6 可以看出,均流效果很好,没有出现电流振荡。在不同的温度、母线电压和栅极电阻值下,测试都显示出相似的性能。

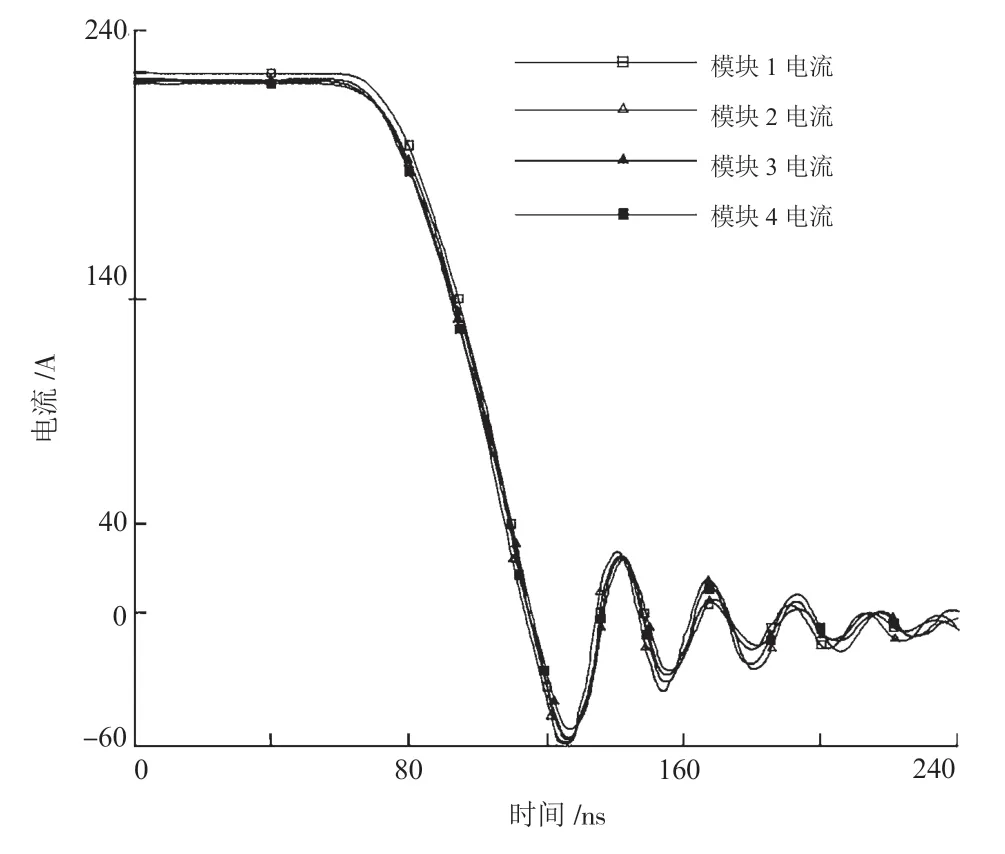

体二极管反向恢复的动态波形如图7 所示。

图7 双脉冲测试反向恢复电流波形

从体二极管的反向恢复电流波形可以看出,各模块电流差异很小,均流效果很好。

3 结 论

与绝缘栅双极型晶体管(Insulated Gate Bipolar Transistor,IGBT)的饱和电压特性相比,碳化硅MOSFET 的导通电阻具有更高的正温度系数。电流较大的MOSFET 温度升高快,导通电阻大,导通电阻会作为负反馈作用于静态均流。此外,碳化硅MOSFET具有更平滑的跨导曲线,即栅极阈值区域内栅极电压的微小变化对漏极电流的影响比等效IGBT 小,这对动态均流非常有利。采用同步整流时,电流的方向、母线电压、温度、栅极电组以及导通电阻对模块的均流影响不大。