不同加工步骤对不同牙预备体设计冠适合性偏差的影响

佟雪璐 喻娜 谭发兵 王鹏 周后祺

失蜡铸造法是制作烤瓷金属修复体最常用的方法[1-2]。近年来,基于计算机辅助设计(computer aided design,CAD)的3D打印蜡型(树脂)技术用于制作金属修复体[3]。以往的研究[5-6]评估了立体光刻(stereolithography apparatus,SLA)和聚合物喷射(polymer jetting,PolyJet)3D打印技术对基底冠最终适合性的影响,但对PolyJet 打印原理类似的多喷头打印技术(multi-jet printer,MJP)中各加工步骤在削弱或增强修复体适合性中的作用尚缺乏详细的研究信息。牙体预备必须遵守一些原则,但某些细节的处理(如边缘线设计和表面平滑),是否改变CAD、3D打印蜡型及熔模铸造步骤中牙冠的适合性尚不得而知。

本研究在之前研究[7-8]基础上,通过3D打印蜡型熔模铸造不同牙预备体设计金属冠【钴铬(cobalt-chromium,CoCr)合金为例】,采用Geomagic Studio 软件颜色偏差图半定量和均方根误差定量评价其适合性偏差情况,为3D打印蜡型铸造技术的应用以及临床正确设计牙预备体提供数据支撑和理论依据。

1 材料与方法

1.1 材料和设备

Imageware软件(13.2,EDS 公司,美国);牙科设计软件、模型扫描仪(E4)(Dental system,3shape公司,丹麦);Geomagic Studio软件(Wrap 2015,Geomagic 公司,德国);3D打印机(ProJet®MJP 3600 Dental)、可铸树脂材料(VisiJet®M3 Dentcast)、热处理炉(MODEL FINISHER 1-B)(3D Systems公司,美国);牙科磷酸盐铸造包埋料(3D打印)(烤瓷型,洛阳北苑特种陶瓷有限公司);全自动数字智能铸造机(XF100-I,天津精工医疗设备技术有限公司);牙科钴基铸造合金(Wironit extra-hard,BEGO公司,德国)。

1.2 方法

1.2.1 构建不同牙预备体设计数据 采用Imageware软件先构建全冠预备体数据,根据之前的研究[7-8]设置不同牙预备体参数(图1A),通过改变预备体边缘和内部形态得到深凹形、135°、羽状、90°翘边以及尖锐线角5种预备体数据。与深凹形组相比,135°、羽状、90°翘边只改变了边缘形态,尖锐线角组保留深凹形肩台,只改变了内部线角(图1B)。最后将5 种牙预备体数据定义为参考数据,保存STL格式备用。

1.2.2 设计牙冠 将5 种预备体参考数据导入Dental system软件中进行牙冠设计,每组牙预备体设计10 个牙冠数据。设计参数如下:边缘线补偿0.15 mm,补偿角度65°,延伸补偿0.15 mm,最薄厚度0.50 mm,内部粘接间隙50 μm,边缘粘接间隙30 μm,颈缘到边缘线的距离1.0 mm,平滑距离0.20 mm,不启用“车针补偿”。最后5 组共计获得50 个牙冠数据。

为便于后续开展3D打印、扫描及铸造实验,3D打印蜡冠前对50 个牙冠数据进行实验分组:深凹形组(n=10),135°组(n=10),羽状组(n=10),90°翘边组(n=10)和尖锐线角组(n=10),并对各组数据按照1~10序号进行编号。

1.2.3 3D打印蜡冠及冠凹面数据的获取 先将设计的牙冠数据导入MJP 3600 Dental 3D打印机中,启动设备将可铸蜡型材料(根据材料说明书主要由丙烯酸树脂和光敏树脂构成,密度1.1 g/cm3,拉伸模量1 724 MPa,拉伸强度32 MPa,断裂伸长率12.3%,弯曲强度45 MPa)打印成型蜡冠(图2)。打印条件如下:UHD打印模式(层厚29 μm),收缩比例 X:0.5%,Y:0.5%,Z:1%;牙冠居于构造板的中央,“凹面”朝上与构造板成90°。最后将打印完成的蜡冠放入75 ℃ 热处理炉中保持15 min去除支撑材料,并在装有植物油的超声波清洁仪中60 ℃条件下震荡10 min完成清洗。

图2 打印完成的蜡型冠

采用E4模型扫描仪(厂家说明书标示ISO标准扫描精度为4 μm)扫描蜡冠凹面获取扫描数据。为确保每个牙冠的扫描条件(角度和位置)相同,扫描前用橡皮泥将蜡冠固定在扫描盘中央,凹面保持向上垂直于底座平面。最后每组得到10 个清晰、完整的蜡冠凹面测试数据。

1.2.4 铸造牙冠及牙冠凹面数据获取 先将扫描完成的蜡冠采用3D打印专用牙科磷酸盐铸造包埋料按照100 g∶24 mL的粉液比真空搅拌后震荡10 s完成包埋。根据厂家说明书将包埋铸圈放入700~850 ℃茂福炉中以6~10 ℃/min升温至900 ℃,保温60 min后在全自动数字智能铸造机中完成牙科钴基铸造合金冠铸造(图3)。然后采用50 μm Al2O3颗粒0.5 MPa气压条件下喷砂处理30 s去除牙冠表面的氧化物,超声振荡清洗5 min后吹干备用。最后采用3D打印蜡冠相同方法扫描得到铸造冠凹面测试数据。

图3 铸造完成的CoCr合金冠

1.3 适合性偏差评估

将各组扫描获得的牙冠凹面测试数据导入Geomagic wrap软件与牙预备体参考数据进行“最佳拟合配准”。具体操作如下:(1)点击软件工具栏中的“曲线裁剪”工具,通过绘制封闭式线圈将牙冠凹面测试数据边缘线外多余部分“剪除”,预览无误后点击“确定”,经“删除钉状物”后获得拟合对齐所需的测试数据;(2)点击“多边形”选项,选择“修复工具”中的“翻转法线”,将测试数据和牙预备体参考数据调整到同一坐标系中;(3)点击软件工具栏“对齐”中的“最佳拟合对齐”选项。设置对象固定参考数据,浮动测试数据。对齐应用选项时,先应用“只进行微调”,再应用“自动消除偏差”,最后应用“对齐的对称性”以完成测试数据与参考数据的对齐;(4)选择软件工具栏中的“分析”选项中“偏差”选项,分别设置对象为参考(参考数据)和测试(测试数据),然后选择“偏差”,最大容忍偏差设置为0.50 mm,临界角45°,分辨率为最“精细”,颜色选择“中间位置”,最后点击“应用”。

3D比较应用后,各组分别得到10 个测试数据与参考数据的颜色偏差图及R3D偏差数据。颜色偏差图半定量评价牙冠的适合性偏移程度(设置颜色15 个颜色段;最大临界值180 μm,最大名义值15 μm,最小名义值-15 μm,最小临界值-180 μm)。正值偏差表示外向远离牙预备体表面的距离(牙冠较大),而负值偏差表示内向远离牙预备体表面的距离(牙冠较小)。均方根误差(RMS)定量评价牙冠与牙预备体之间的适合性偏差[7]。RMS计算公式为:

式中x1,i为牙预备体(参考)上的测量点i,x2,i为牙冠凹面部分(测试)上的测量点i,n为每个样本上测量点对总数。

参考先前的研究[8]构建实施示意图(图4,以深凹形牙预备体为例)并得到CAD数据,即牙冠设计凹面数据与牙预备体数据的配准结果代表CAD步骤对牙冠适合性偏差的影响。根据以往文献[8-9]的研究方法,本实验中蜡冠扫描凹面数据与牙预备体数据的配准结果代表CAD和3D打印蜡型两个步骤对牙冠适合性偏差的综合影响。铸造冠扫描凹面数据与牙预备体数据的配准结果代表CAD、3D打印蜡型及铸造3个步骤对牙冠适合性偏差的综合影响。上述3个步骤中后一步骤与前一步骤配准结果的差值代表加工步骤本身对牙冠适合性偏差的影响。

图4 不同加工步骤中牙冠适合性偏差评估示意图

1.4 统计学处理

2 结 果

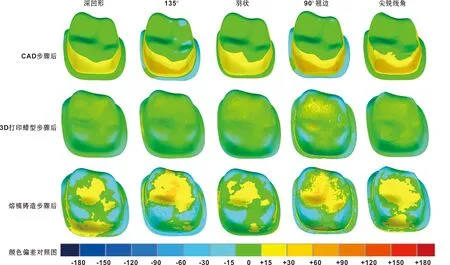

2.1 经CAD、3D打印蜡型及熔模铸造步骤后各设计组牙冠适合性的半定量分析结果

CAD步骤对各设计组牙冠的适合性偏差影响不全相同(图5)。135°和90°翘边组的边缘浅蓝色呈负偏移(范围-30~-15 μm),而其余组则为绿色(范围-15~15 μm)分布状态。5 个设计组的面均呈现出-15~15 μm的绿色,但135°、90°翘边以及尖锐线角组的轴面区域则表现为不同程度(15~60 μm)的黄色(正偏移)。

图5 不同加工步骤中牙冠适合性偏差的典型颜色图

经3D打印蜡型步骤后,各设计组牙冠轴面区域的颜色由黄色(正偏移)变为了绿色(-15~15 μm)(图5)。5 个设计组牙冠颜色偏差图不完全相同。90°翘边组呈现出浅蓝(-30~-15 μm)、绿色与浅黄(15~30 μm)相间分布状态。深凹形、135°、羽状以及尖锐线角组局部可见少量浅蓝色(-30~-15 μm)分布,其余大部分区域为绿色分布。

经熔模铸造步骤后,各设计组牙冠的颜色偏差图发生了显著变化。各设计组牙冠均呈现出界限分明的浅蓝色、绿色和浅黄色相间分布的状态(图5)。

2.2 经CAD、3D打印蜡型及熔模铸造步骤后各设计组牙冠适合性偏差的定量分析结果

从表1可见,CAD步骤中,5 个设计组的RMS均值<32 μm,范围为27.99~31.01 μm,5 个设计组牙冠的适合性偏差存在极显著不同(H=37.392,P=0.000)。90°翘边组的偏移最大,与深凹形(P=0.000)、羽状(P=0.000)、尖锐线角(P=0.002)组相比差异有统计学意义,但与135°组相比差异无统计学意义(P=0.915)。

表1 不同加工步骤中5 种牙冠的RMS值比较

经3D打印蜡型步骤后,5 个设计组RMS均值<30 μm,范围为19.93~29.15 μm,5 个设计组牙冠的适合性偏差存在极显著不同(H=23.106,P=0.000)。

经熔模铸造步骤后,5 个设计组RMS均值<32 μm,范围为27.64~31.43 μm,5 个设计组牙冠的适合性偏差无统计学差异(H=8.165,P=0.086)。

2.3 3D打印蜡型及熔模铸造步骤本身对各设计组牙冠适合性偏差影响的定量分析结果

从表2中可见,3D打印蜡型步骤本身对5 个设计组的适合性偏差影响存在显著不同(H=26.568,P=0.000)。5 个设计组RMS均值<12 μm,范围为:-11.08~0.42 μm。除羽状组(0.42±6.20) μm外,3D打印蜡型步骤在不同程度上减少了其余4 个设计组的适合性偏差。

表2 3D打印蜡型及熔模铸造步骤本身对5 种牙冠RMS值的影响结果比较

熔模铸造步骤本身对各设计组的适合性偏差影响程度也存在显著不同(H=25.033,P=0.000)。5 个设计组RMS均值<12 μm,范围为:-1.52~11.52 μm。除羽状组(-1.52±6.89) μm外,熔模铸造步骤本身在不同程度上增加了各设计组的适合性偏差(表2)。

羽状组在3D打印蜡型和熔模铸造步骤中的RMS均值比较无统计学差异(Z=-0.529,P=0.597),但其余4 个设计组均有统计学差异(P<0.001,表2)。

3 讨 论

固定修复体的适合性可以通过二维和三维技术评估确定。二维技术包括了硅胶印模法[10]、SEM[11]或Micro-CT[12]等方式,存在试件破坏、数据采集点有限、操作失误等局限。三维技术通过软件重新定位数字化修复体和代型,经虚拟配准后在复合体上执行三维拟合测量,具有数据量大(全局数据)、再现性好、多次重复测量等优势[6,13]。三维软件分析法将目标对象表面所有点位进行定量分析,相当于进行一次“普查”,较传统“抽样调查”的可信度及精确度有所提升。根据以往的研究报道[14-15],运用软件计算时对点云的获取偏差小于10-5μm,软件本身拟合方法对修复体适合性的影响可以忽略不计。Boitelle等[13]的研究也证实,基于三维技术的多重光学扫描法比硅胶复制法具有更好的可靠性。因此,本研究采用Geomagic Wrap软件三维拟合配准后半定量和定量相结合评价3D打印蜡型铸造技术中CAD、3D打印蜡型以及熔模铸造步骤对不同牙预备体设计CoCr合金冠适合性偏差的影响。本研究发现,不同加工步骤或不同牙预备体设计对CoCr合金牙冠三维适合性的影响并不完全相同,但它们导致的适合性差异均在临床可接受的范围内。

3D打印蜡型铸造技术中,CAD步骤是第一个关键步骤。以往的研究[16]认为,CAD过程中通过自动提取边缘特征线、准确控制粘接间隙以及修复体形态,使得CAD/CAM技术更可靠便捷,但是却很少有关于CAD步骤对修复体适合性偏差的影响的研究。本研究发现,CAD步骤对各设计组牙冠的适合性偏差影响并不相同。90°翘边组的偏移较大,与尖锐线角组相比有统计学差异。这可能与CAD步骤中设计软件的工作原理有关。进行牙冠设计时,准确、快速地提取预备体颈缘线对于成功制作修复体起着至关重要的作用[17]。提取边缘特征线通常包括了三角网格数据的预处理、估算网格点曲率、搜索关键特征点及划分特征区域等流程[18]。当面对薄边或锋锐线角等曲率变化较大的形态时,软件通常会自动计算补偿或进行一定的平滑处理,经软件补偿或平滑处理后的修复体与预备体表面就可能出现较大的偏差[19]。事实上,软件的“补偿”功能(包括车针补偿)虽有利于后续计算机数控切削加工获得完整的修复体,避免临床上牙冠无法就位,但会增大冠的粘接层厚度,导致相同咬合空间条件下设计的牙冠厚度可能更小,从而增大临床上牙冠承担咀嚼压力时发生崩瓷、折裂的风险。在本研究中,90°翘边设计显示了更大的适合性偏差,而对内部尖锐线角设计则无明显体现,主要原因可能与锐线角表面点云的数据量较少有关。为避免这种偏差对CAD加工步骤带来不利影响,临床上仍应避免薄壁弱尖这种曲率变化较大的牙预备体设计。

3D打印蜡型是铸造前的一个重要步骤。与传统手工蜡型技术相比,3D打印蜡型铸造技术具有速度快、产量高,可复制倒凹和减少原材料消费等优势[6]。传统手工蜡型法需要将制作完成的蜡型脱模后进行包埋。有研究表明,将蜡型从代型上脱模的过程可能会导致边缘间隙平均增加35 μm[18]。3D打印蜡型铸造技术因避免了模型复制和修改,控制了加工过程树脂蜡尺寸精度,被认为是一种更标准化的加工技术[6,9]。3D打印蜡型步骤中打印模式(层厚)、打印角度、构造板上位置均是影响修复体适合性的因素[20]。为提高修复体打印质量,本研究根据设备厂家说明选择了UHD打印模式(层厚29 μm),并将修复体放置构造板中间位置沿长轴方向打印。结果发现,3D打印蜡型步骤后各设计组(除羽状组)的适合性偏差均有所减小,说明3D打印蜡型步骤在一定程度上减小了CAD步骤引起的适合性偏差,有助于提高CoCr合金牙冠的最终适合性。

熔模铸造是3D打印蜡型铸造技术的最后一个步骤,涉及到包埋和铸造过程。以往少有关于熔模铸造步骤本身对金属修复体适合性偏差影响的研究。本研究发现,熔模铸造步骤本身在不同程度上增加了各设计组(除羽状组)的适合性偏差,而羽状组经熔模铸造步骤后适合性偏差无明显变化,提示羽状边缘设计较其它预备体设计在铸造过程中更容易获得稳定的适合性,值得在临床上推荐用于制作CoCr合金修复体。事实上,经铸造后的CoCr合金牙冠实物的适合性偏差是CAD、3D打印蜡型以及铸造3 个步骤相互叠加或抵消的结果,可以反映修复体在临床上的最终可接受程度。本研究中,经熔模铸造步骤后5 个设计组的最终适合性偏差无统计学差异,这与先前的研究[7]结果(“90°翘边”或“尖锐线角”牙预备体设计冠适合性偏差更大)不一致,其原因主要与本实验“Dental system”牙科设计软件算法以及“代型接口界面”(包括粘接层间隙和车针补偿设置)设置有关。为了避免“车针补偿”功能对3D打印蜡型铸造技术中3D打印蜡型、熔模铸造环节牙冠适合性造成额外影响,本实验在CAD环节中未启用“车针补偿“功能。研究发现,“90°翘边”或“尖锐线角”这两种“不能接受”的牙预备体设计与深凹形、羽状、135°这3 种常规牙预备设计相比牙冠的适合性差异还是比较小(尤其是与临床观察到的适合性差异相比),提示在3D打印蜡型铸造技术或直接3D打印技术中不宜启用“车针补偿”功能,以避免增大牙冠修复体的适合性偏差。但对于CNC数控切削方式是否同样适用不启用“车针补偿”功能还需进一步研究证实。

目前大多数研究[7-8,21]认为固定修复体的边缘间隙<120 μm,内部间隙<200~300 μm是临床可接受的。本研究中,5 个设计组牙冠经CAD(<32 μm)、3D打印蜡型(<30 μm)以及铸造(<32 μm)3 个步骤后的适合性偏差均值低于以往3D打印蜡型或树脂研究报道[6,21]的大多数值。这是因为最佳拟合方法获得的适合性偏差与临床上观察到的修复体与预备体代型之间的实际粘接层间隙值有所不同,软件最佳拟合配准过程中数字点云的排列有将牙冠与牙预备体距离数学最小化的固有趋势[9,22]。为了避免这一负面影响,本实验将拟合的最大容忍偏差设置为0.50 mm,以保持与内部粘接层设置50 μm一致。然而,最佳拟合对齐后显示的负向拟合差异,从临床观点来看意味着潜在的高点,临床医生需要在修复体最终粘接前给予调整。

综合上述,本实验条件下,3D打印蜡型铸造技术中CAD、3D打印蜡型和熔模铸造步骤对金属冠适合性偏差的影响因牙预备体设计而存在不同,虽然这种适合性偏差远小于临床观察到的适合性差异,但为未来临床上分析牙冠适合性的影响因素提供了思路。当然本研究也存在一些不足:首先,为了获得牙冠凹面数据,研究引入了光学扫描等处理因素,尽管选择的模型扫描仪扫描精度达到了4 μm,但这仍可能在一定程度上影响各加工步骤本身的适合性偏差数值。其次,实验采用的计算机三维分析法尚无法完全模拟临床牙冠戴入的实际运行轨迹,导致研究结果与临床上适合性的真实情况可能存在一定差异。最后,研究仅评价了MJP技术中各加工步骤对CoCr合金单冠的适合性偏差影响情况,下一步还应考虑在设置多种粘接层间隙参数的基础上对其它打印技术(如数字化光处理技术,又称DLP技术)和材料(如可铸树脂材料)制作的多单位固定桥适合性进行研究。