新型混相牙科氧化锆纳米材料的制备条件的参数控制

陈春霞 张亚东 柯研 阳桂芳 余华 赵丽娟

高强度四方相氧化锆(ZrO2)是应用在牙科修复领域主要全瓷材料之一,但由于其透光性差不适用于前牙美学区域修复[1],而透光性优异的铸瓷材料由于较低的机械强度阻碍其广泛应用[2]。在高强度四方相ZrO2基底上加不同饰瓷可满足临床美学需求[3],然而牙体预备量大[4]引发的崩瓷现象[5-6]使得寻找具有高机械强度和良好透光性的材料成为研究焦点。

ZrO2具有斜方相(monoclinic phase,M)、四方相(tetragonal phase,T)和立方相(cubic phase,C)3 种晶相,不同的晶相和组成具有不同的机械强度和透光率[7]。T相ZrO2具有较高的机械强度[8]而C相ZrO2具有较高的透光率[9],T相与C相的混合相ZrO2将兼具高机械强度和透光率,可在前牙美学区域得以应用[10]。但是,多相ZrO2在制备过程中晶相的相互转换和稳定性是制备混相ZrO2的难点,如何通过制备工艺参数的控制和机理分析得到混相ZrO2的最佳制备条件是目前亟待解决的问题。本项研究通过水热法制备ZrO2纳米材料,探究合成温度、时间、酸碱度和钇离子掺杂对合成四方相和立方相混相ZrO2的影响,以及针对ZrO2化学合成与结构相转变、钇离子掺杂对晶相的稳定机理进行研究,目的在于对于混相ZrO2纳米材料的制备提供理论指导和实施路径参考。

1 材料与方法

1.1 实验材料与仪器

八水合氯氧化锆(ZrOCl2·8H2O)、硝酸银标准溶液(AgNO3)(北京伊诺凯科技有限公司);氧化钇(Y2O3,天津沃特佳科技有限公司);硝酸(HNO3,天津渤化化学试剂有限公司);聚乙二醇(HO-[CH2-CH2-O]n-H,上海迈瑞尔化学技术有限公司);无水乙醇(蒸馏)(C2H5OH,天津曙日化工科技有限公司);氨水(NH3·H2O,天津一方科技有限公司);去离子水(H2O,南开大学)。

高压反应釜(NSC100-P5-T3-SS1-SV,安徽科幂机械科技有限公司生产);粉末 X射线衍射仪(D/MAX-2500,日本理学株式会社,日本);激光共焦显微拉曼光谱仪(InVia,Renishaw,英国)。

1.2 氧化锆粉体制备

1.2.1 T相和C相混相ZrO2纳米材料的制备过程 将一定量ZrOCl2·8H2O溶解于去离子水中,加入聚乙二醇分散剂,使用磁力搅拌1 h直至均匀,溶液中缓慢滴加氨水至过量,生成Zr(OH)4絮状凝胶。将反应完全的溶液离心得到凝胶并用去离子水反复漂洗,直至使用硝酸银溶液检测不出Cl-,再使用无水乙醇反复漂洗3 次。将漂洗后的凝胶溶解于去离子水,使用硝酸与氨水调节溶液pH值,继续搅拌均匀得到前驱液。将前驱液加入高压反应釜中,在一定的合成温度和时间下进行化学反应,最终将反应产物过滤离心,于80 ℃下干燥3 h得到不同反应条件下制得的ZrO2纳米材料。钇离子的掺杂则是采用将氧化钇粉末溶解于硝酸中获得钇离子溶液,在实验的初期与ZrOCl2·8H2O溶液进行混合。

1.2.2 材料的结构表征 粉末X射线衍射仪采用Cu-Kα线扫描,波长为0.154 nm,2θ角扫描范围为5°~85°,扫描步长为0.02°/s。为避免Zr4+与Y3+发出荧光干扰实验,激光共焦显微拉曼光谱仪采用785 nm拉曼激发光波长,测量范围为0~1 100 cm-1,分辨率<1 cm-1。

2 结 果

2.1 制备温度对ZrO2混相的影响

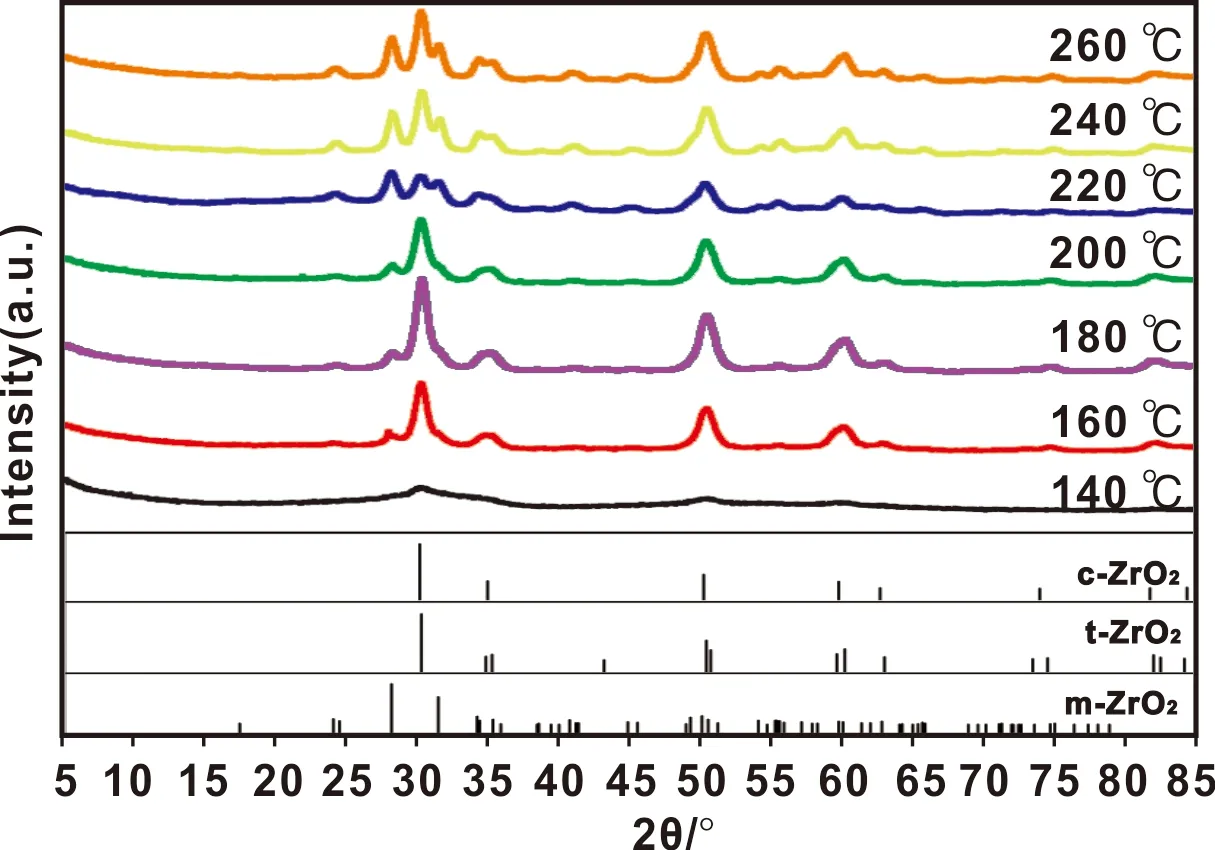

制备温度是水相法合成纳米材料的最重要参数。为了合成T相和C相混相的ZrO2纳米材料,调节制备温度从140 ℃至260 ℃,通过粉末X射线衍射表征其结构,结果如图1,相应混相各相态质量分数如表1。ZrO2纳米材料在制备温度160 ℃以上得以合成且为M相、C相、T相三相混相,其中制备温度为180 ℃时M相含量较少且以T相和C相两相为主。当制备温度继续升高时,混相中M相的占比逐渐提高。

图1 不同制备温度下混相ZrO2的粉末X射线衍射结果

表1 不同制备温度下混相ZrO2不同晶相的质量分数 (%)

2.2 制备pH对ZrO2混相的影响

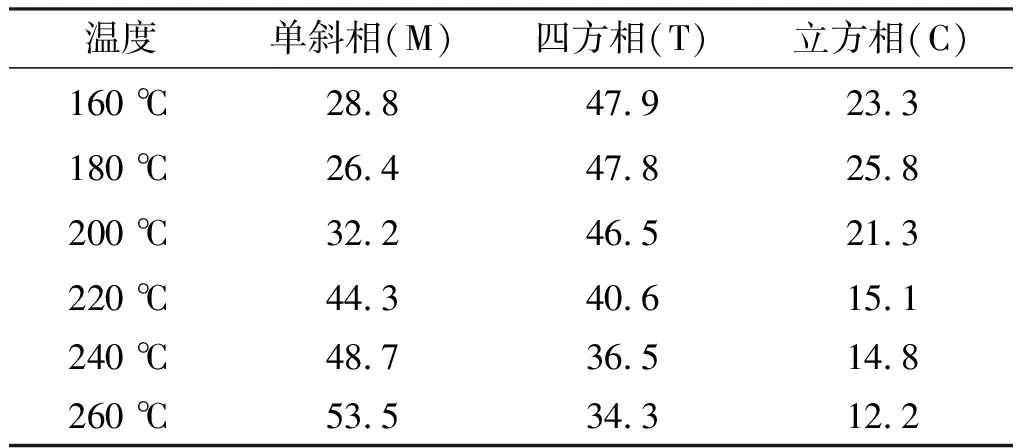

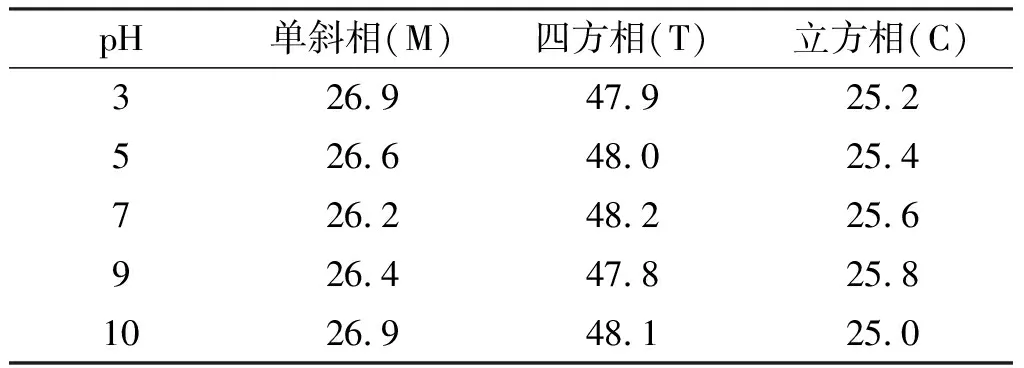

将制备温度设置为180 ℃,调节pH值从3~10,通过粉末X射线衍射表征其结构,结果如图2,相应混相各相态质量分数如表2。ZrO2纳米材料制备pH在3以上时均得到M相、C相、T相三相混相。其中pH=7时M相含量较少且以T相和C相两相为主。当pH值继续升高时,混相中M相的占比增加。

图2 不同制备pH下混相ZrO2的粉末X射线衍射结果

表2 不同制备pH下混相ZrO2不同晶相的质量分数 (%)

2.3 制备时间对ZrO2混相的影响

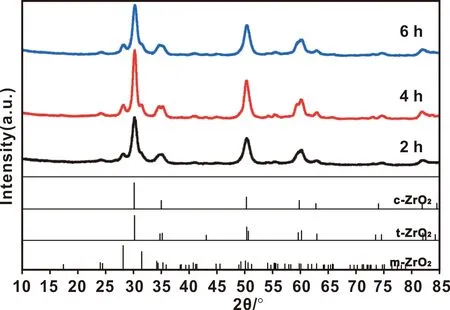

将制备温度设置为180 ℃,调节pH=7,调节制备时间从2 h至6 h,通过粉末X射线衍射表征其结构,结果如图3,相应混相各相态质量分数如表3。ZrO2纳米材料在制备时间2 h以上时合成为M相、C相、T相三相混相,其中制备时间为4 h时M相含量最少且以T相和C相两相为主。增加制备时间,混相中M相的占比增加。

图3 不同制备时间下混相ZrO2的粉末X射线衍射结果

表3 不同制备时间下混相ZrO2不同晶相的质量分数 (%)

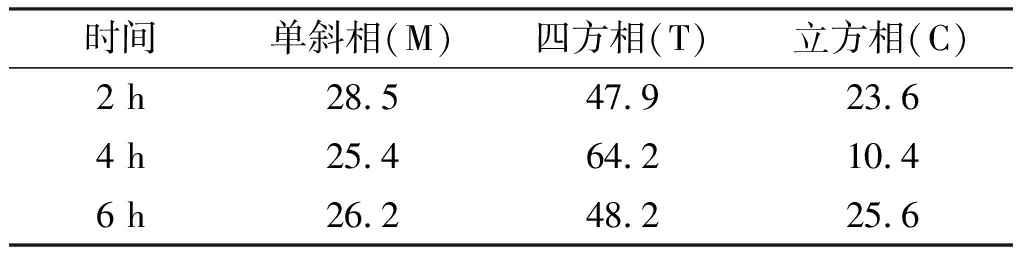

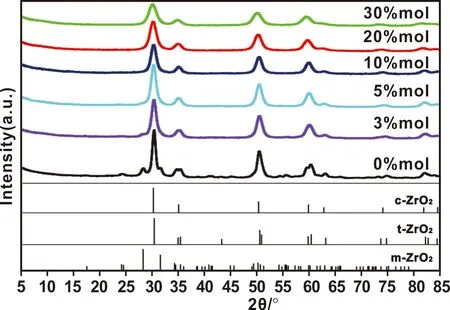

2.4 钇离子掺杂量对ZrO2混相的影响

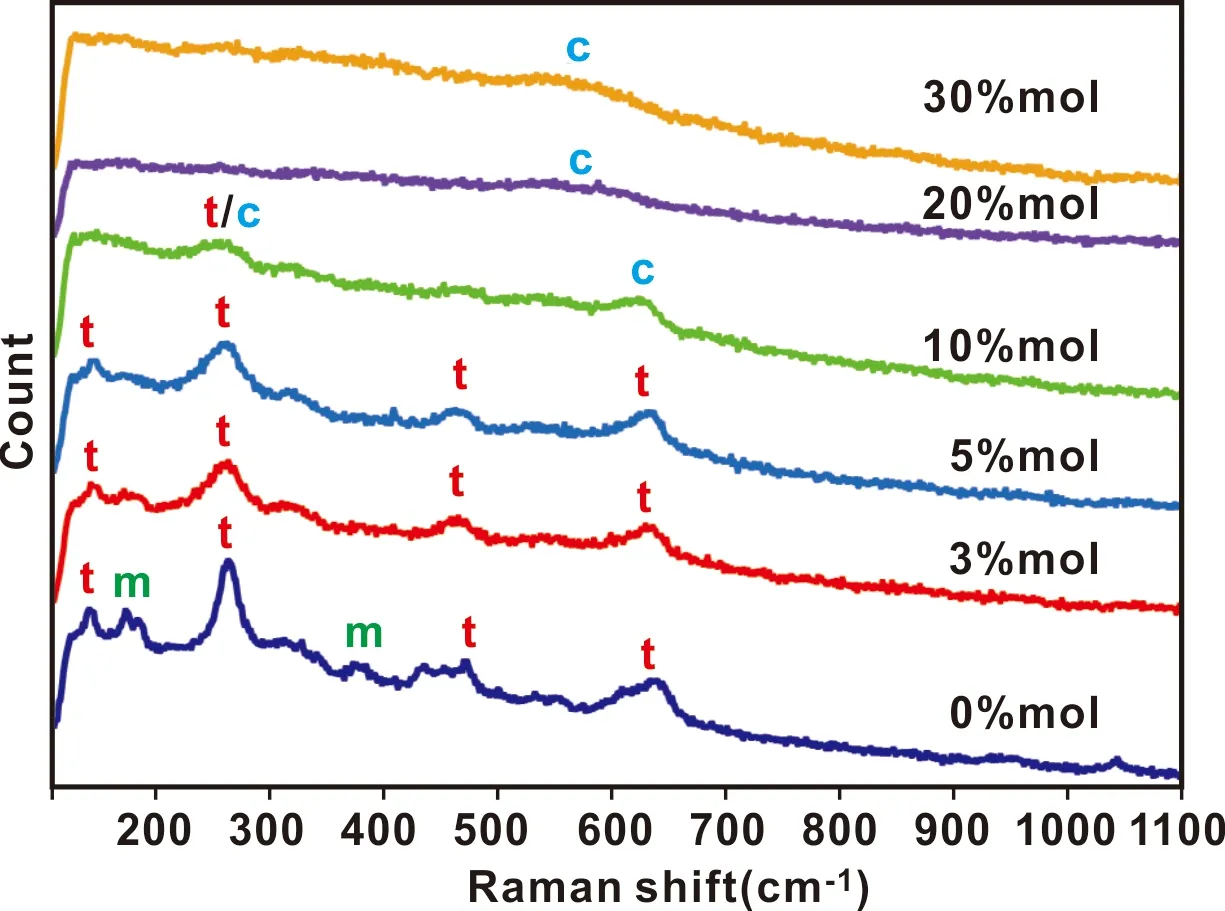

将制备温度设置为180 ℃,调节pH=7,制备时间设置为4 h,调节钇离子掺杂量从0%mol~30%mol,通过粉末X射线衍射、拉曼光谱表征其结构,结果如图4~5。XRD图样分析在未掺杂钇离子时,体系中以T相、C相两相氧化锆为主,同时还有一部分M相,当掺杂少量氧化钇后,M相氧化锆迅速消失,几乎完全变为T相、C相两相。拉曼光谱进一步分析,掺杂浓度为3%mol~5%mol时,氧化锆主要以T相存在,M相完全消失;而当掺杂浓度大于10%mol后,氧化锆迅速由T相转变为C相,T相逐渐消失。

图4 不同钇离子(%mol)掺杂浓度下混相ZrO2的粉末X射线衍射结果

图5 不同钇离子掺杂浓度下混相ZrO2的粉末拉曼图

3 讨 论

由于ZrO2具有多相态,所以在制备过程中,最终相态的确定受到化学合成和结构相转变的双重影响。从合成温度来看,较低的温度合成M相ZrO2,而高温合成则获得C相的ZrO2[11]。结合能指的是自由状态的原子结合成化合物需要的能量。对于同分异构的材料,也就是化学组成相同但是具有不同结构的材料来说,结合能的大小能够表征出形成不同结构所需要的能量,也就是结构的形成难易程度。对于固相之间的结构相转变过程,结合能的大小不仅能够表征结构相转变的难易程度也能够表征转变的方向。所以通过材料结合能的计算能够从理论上评估化学合成不同结构材料的难易程度,也可以预测固相结构相转变的方向和转变难易程度。在理论上通过结合能的计算,其评估的结果也是M相ZrO2较C相ZrO2容易形成,这表明理论计算的结果和实验观测现象相一致。对于ZrO2最终相态的确定则要取决于在化学合成中获得的相态以及在该条件下结构相转变的综合影响决定。

合成温度是水热法合成材料的关键因素,也是化学合成和结构转变的关键因素,当温度较低时,ZrO2的晶相不能出现。而当温度升到某个温度之上,ZrO2的多相态便同时出现,且随着合成温度的升高,M相ZrO2的占比逐渐增长,T相和C相ZrO2的占比逐渐下降,这说明当合成温度高位运行时,高温相T相和C相ZrO2不断地被合成出来,但是多余的能量促使高温相发生结构相转变,向着结合能较低的M相发生转变。从图1的实验结果也能够反映这一理论预测,可以看出在合成温度是140 ℃时还未达到ZrO2的合成温度,XRD谱还呈现波包的形态。当温度升至160 ℃时,多相态ZrO2的3 个相态同时存在,且当温度进一步升高时,合成温度到达180 ℃时,高温相T相和C相的占比是有上升的,这说明在这一温度区间,多相态ZrO2的最终相态主要受到化学合成的影响。但是当温度进一步提高到200 ℃及以上时,高温相T相和C相的占比非但没有提高反而有所下降,而低温相M相的占比迅速升高,显示合成温度高温运行时,通过化学合成出的高温相T相和C相开始通过额外的能量供给发生结构相转变行为,其方向指向结合能较小的M相,所以才会出现合成温度较高时高温相的占比减少而低温相的占比升高的现象。

理想的牙科修复材料需要具有优良的韧性与强度的T相和具有优良的透光率与美观性的C相的混合相材料,T相和C相ZrO2均属于高温相态,从化学合成的角度来看较高的合成温度能够满足高温相的生成,但是从结构相转变的角度来看,过高的合成温度也会促使已经合成的高温相向低温M相发生转变。在一定的合成温度下,不同的合成时间对于T相影响较大,合成时间增长会促使T相的生成,但是过长的合成时间也会促使T相向M相和C相发生结构相转变。通过结合能的计算,3 个相态中T相处于中间相态,向两侧相态的转变均存在可能性。

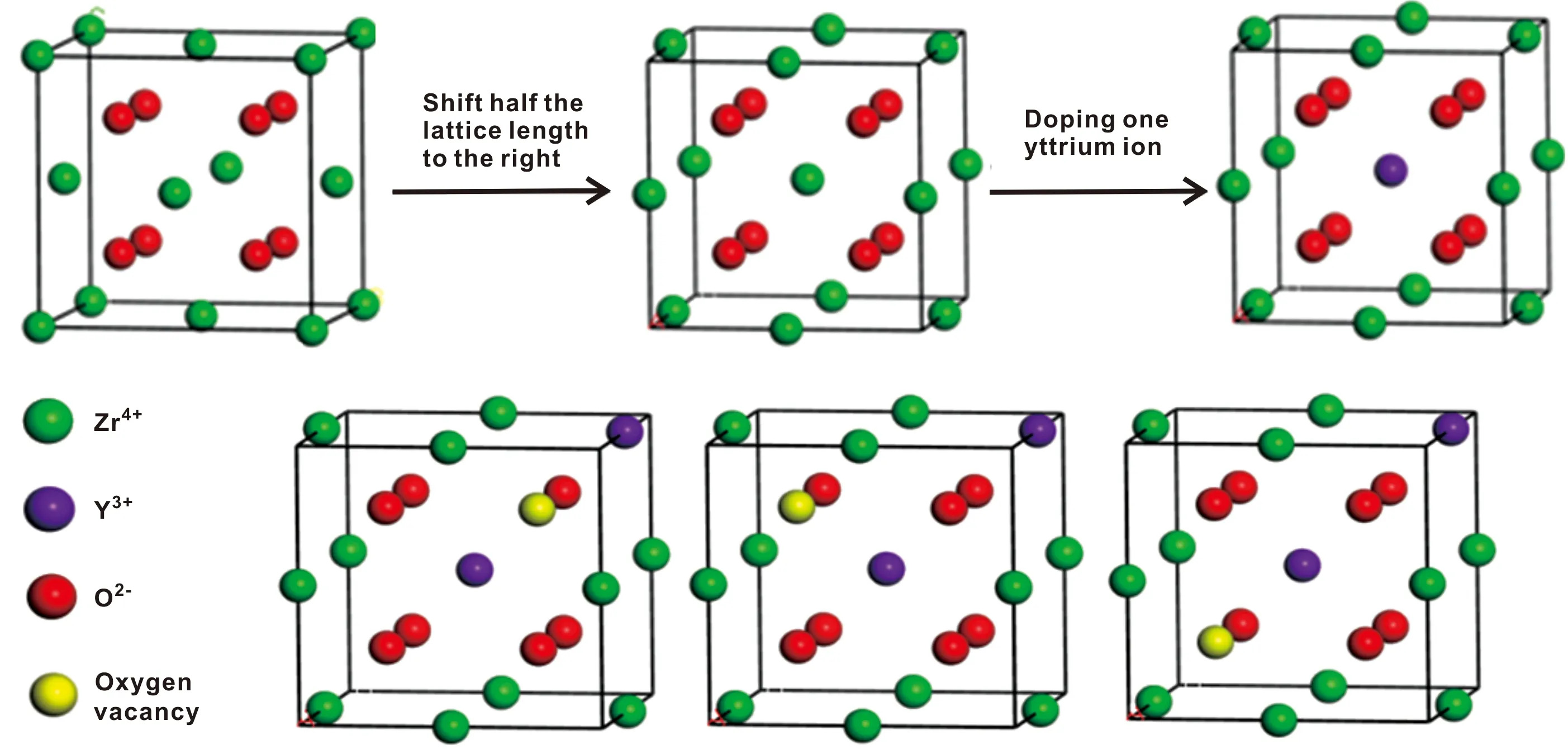

通过以上的分析可以看出,将高温相T/C相稳定下来,并且控制其T相和C相之间结构相转变的方向为研究的重点。实验中,采取的方法为钇离子的掺杂,如图4~5,钇离子的掺杂很好的将高温相稳定在中间相态T相,且通过不同钇离子掺杂浓度的变化可以控制中间相态T相向C相的结构相转变。钇离子的掺杂对于多相态ZrO2的影响认为是发生了占位掺杂所致。

钇离子半径为0.09 nm,Zr离子半径为0.075 nm,半径差值与Zr离子半径比值为20%,因此理论预测钇离子是以替位方式进入ZrO2结构中,这一结果也可以通过XRD谱线的偏移得到实验证实。在X射线的布拉格衍射中,由于替位掺杂离子半径的差异会引起晶面间距的变化,继而引发XRD衍射峰的偏移。当较大的离子替位较小的离子时晶面间距会增大,XRD衍射峰将会发生向左的偏移,从图6[11]中可以明显的看出,随着钇离子掺杂浓度的增加,材料(1,1,0)、(2,2,0)、(3,1,1)晶面衍射峰位与C相标准峰向左偏移距离越来越大,说明随掺杂浓度上升ZrO2结构畸变程度越大。这一实验现象在Rao等[12]和Wang等[13]的研究结果中同样也被观测到。掺杂离子钇和替位离子Zr除了离子半径不同以外,更为重要的是化合价的不同,所以在掺杂过程中还要考虑局部电中性的问题。如图7[12],局部电中性通过O空位的引入予以解决,该结构同属T相,但在形成能上略低,故能够稳定T相。

图6 不同钇离子掺杂浓度下样品晶面衍射峰与标准卡片对比[11]

图7 引入氧空位后Y3+掺杂氧化锆可能模型[12]

通过钇离子掺杂获得的牙科修复T、C混相ZrO2材料可以通过钇离子的掺杂浓度控制两相的占比,从材料的角度基本满足了牙科修复材料的需求,但是制备的ZrO2材料是否能满足临床要求仍未可知。这需要需进一步将粉体压制成饼,烧结等步骤后进行透光性、强度测试,通过反馈测试结果,可进一步确定钇离子掺杂浓度,从而制备出同时满足美观、强度的混合相ZrO2材料。